Трубопроводный транспорт газа

Часть 2

Газ - агрегатное состояние вещества, в котором его частицы не связаны или весьма связаны силами взаимодействия и движутся свободно, заполняя весь предоставленный ему объем.

Газ обладает рядом химических свойств он полностью заполняет сосуд, в котором находиться и принимает его форму. В отличие от твердых тел и жидкостей, плотность газа существенно зависит от давления и температуры.

Природный газ – смесь газов, образовавшихся в недрах земли.

Основную часть природного газа составляет метан, (до 98%) имеющий плотность при стандартных условиях. Метан представляет собой бесцветных газ, не имеющий запаха, который образует взрывоопасную смесь с воздухом при концентрации от 5 до 15.

Природный газ находится на глубине до нескольких км. В недрах газ находится в микроскопическими каналами, по которым газ поступает к скважине. Движение газа в пласте подчиняется определенном законам. Газ движется к скважине и далее к системе сбора вследствие того, что в пласте он находится под давлением, превышающем давление в системе сбора.

Природный газ в пластовых условиях может находиться в газообразном состоянии в виде отдельных скоплений (газовые залежи) или в виде газовой шапки нефтегазовых месторождении либо в растворенном состоянии в нефти. При стандартных условиях (0, 101325мПА) газ находится только в газообразном состоянии.

Газ поступающий из скважин, необходимо подготовить к транспортировке. Подготовку осуществляет на установке комплексной подготовке газа (УКПГ). Необходимость подготовки газа вызвана присутствием в нем примесей, вызывающих затруднения при транспортировке. Так, пары воды, содержащиеся в газе, при определенных условиях, могут образовывать гидраты или кондесируюясь, скапливаться в различных местах (изгиб трубопровода например), мешая продвижению газа; сероводород в контакте с водой на поверхности трубы образовывает атомарный водород, который проникает в кристаллическую решетку металла. Атомарный водород в кристаллической решетке металла трубы может образовать молекулу водорода, что приводит к резкому возрастанию давления и в конечном счете может привести к разрушению металла трубы.

Бурение нефтяных и газовых скважин

На данном этапе нам продемонстрировали модель буровой установки и рассказали о некоторых способах бурения.

Бурение скважины- постепенное углубление в толщу земной поверхности до нефтяного пласта с укреплением стенок скважин.

Разрушать горные породы можно механическим, термическим, физико-химическим, электроискровым и другими способами.

Промышленное применение находят способы механического разрушения породы. Механическое разрушение породы осуществляется с использованием мускульной силы человека (ручное бурение).

Ударное бурение заключается в том, что долото подвешивается на кант и опускается в забой скважины. При ударном бурении не используется промывочная жидкость, но для сохранения скважины спускают обсадную колонну, состоящую из металлических труб, соединенных между собой.

Вращательное бурение осуществляется в результате действия нагрузки на долото и вращательного момента. При данном способе используется ротор или забойные двигатели.

При роторном бурении мощность двигателя передается ротору – вращательному механизму, установленному над устьем скважины. При этом вращается вся бурильная колонна.

При использовании забойного двигателя бурильная колонна привинчивается к корпусу двигателя, а ротор – к валу. При данном способе бурения колонна остается на месте.

При вращательном бурении используется промывочная жидкость для выноса шлама на поверхность. Все промывочные жидкости можно разделить на следующие основные группы.

на водной основе:

а) вода (пресная, морская, рассолы);

б) глинистые суспензии;

в) естественные суспензии, образующиеся при разрушении неглинистых пород и аргиллитов;

г) суспензия на базе гидрогелей;

д) эмульсии типа «масло в воде».

2. жидкости на неводной основе.

А) дегазированная нефть и нефтепродукты;

Б) многокомпонентные растворы на углеводородной основе;

В) вращательные эмульсии типа «вода в масле»

3. Газообразные рабочие агенты(воздух, природные газы, выхлопные газы двигателей внутреннего сгорания).

4. Аэросанные промывочные жидкости и пены.

Долота

Долота лопастные:

Лопастное долото в качестве рабочего элемента имеет лопасти, которые изготавливают либо с корпусом, либо приваривают к корпусу. Лопастные долота относятся к инструменту режущего или режуще-скалывающего действия. Они предназначены для бурения в породах мягких и отчасти средней твердости. Производят двух- трехлопастные долота:

Двухлопастные диаметрами от 76,0 до 165,1 мм и трехлопастные – от 120,6 до 469,9 мм. Простейшим по конструкции является двухлопастные долото. Оно состоит корпуса и двух лопастей, в головке корпуса имеется присоединительная резьба, а в нижнй части ближе к лопасти расположены каналы для подачи промывочной жидкости к забою. У гидромониторных долот в каналах устанавливают. Насадки для формирования высокоскоростной струи промывочной жидкости. На эффективность работы долота наиболее существенное влияние оказывает профиль лопасти долота и правильный подбор его конструкции по свойствам проходимых горных пород.

Долота истирающе-режущие (ДИР):

Истирающе-режущие долота относятся к лопастным, но отличаются наличием разновысоких лопастей, армированных мелкими твердосплавными. Такое долото формирует ступенчатый забой и зависимости от свойств проходимых пород может работать как режущее долото - по всей длине лопасти снимать слой с забоя, или как истирающее- каждый мелкий резец обособленно взаимодействует с забоем и складывает очень мелкие частицы горной породы.

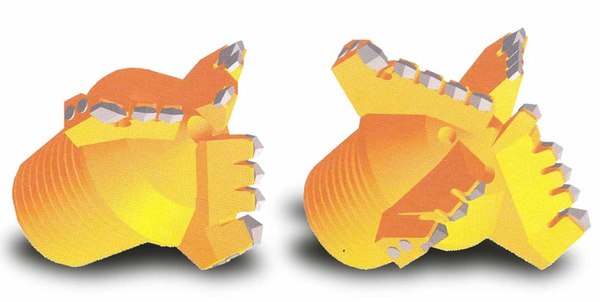

Долота шарошечные:

Шарошечным долото называется породоразрушающий инструмент, у которого основным рабочим органом является шарошка. Наиболее распространены трехшарошечные долота; одно- и двухшарошечные долота производят в ограниченном количестве. Каждая шарошка снабжена множеством породоразрушающих элементов, которые располагаются венцами. Вращение корпуса преобразуется движение шарошек вокруг их оси. В результате происходит поражение забоя породоразрушающими элементами, периодически вступающими в контакт. Венцы соседних шарошек расположены таким образом, что разрушают породу по всей поверхности забоя. Применяют два способа оснащения шарошек пороразрушающими элементами.

- фрезерование зубьев из тела шарошки с последующей наплавкой твердого сплава;

- установка твердосплавных зубков(штырей) в гнезда методом холодного прессования.

Изготавливают шарошечные долота 39 номинальных диаметров и –от 46 до 508 мм.

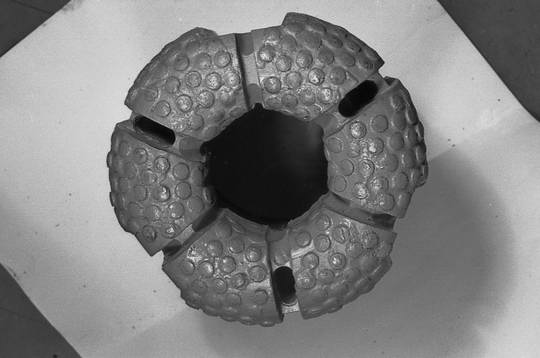

Долота алмазные:

Алмазное долото- это разновидность породоразрушающего инструмента, у которого в качестве породоразрушающих элементов используются алмазные зерна. Алмазные долота оснащаются в основном достаточно крупными алмазами – от 2 до 15зерен/ кар. Размер зерен подбирают в зависимости от твердости от твердости пород и места размещения алмазов на рабочей поверхности долота. С повышением твердости пород размер зерен уменьшают. Конструктивно состоит из корпуса с присоединительной резьбой и твердой матрицы с алмазными зернами. Матрицу изготавливают из сплава кобальта, никеля, вольфрама, карбида вольфрама, алюминия, меди. Состав сплава подбирают таким образом, чтобы выдержалась определенная твердость материала, которая обеспечивала бы постепенный износ матрицы при работе долота и обнажение алмазных зерен для работы.

Тип алмазного долота определяется формой торцовой части(стиральная, радиальная, ступенчатая с выступами) и конструкцией промывочных каналов. Форма рабочей поверхности алмазного долота зависит от условий бурения.

Московский Нефтеперерабатывающий Завод

В

середине 30-х годов ХХ века правительство

страны приняло решение построить под

Москвой нефтеперерабатывающий завод

для снабжения столицы и области моторным

топливом и битумом.

В

середине 30-х годов ХХ века правительство

страны приняло решение построить под

Москвой нефтеперерабатывающий завод

для снабжения столицы и области моторным

топливом и битумом.

Работая безостановочно, Московский нефтеперерабатывающий завод переработал около 400 миллионов тонн нефти, постоянно поддерживая обеспечение Москвы в интересах его жителей.

Стратегической линией его текущей деятельности и развития является интеграция с промышленной и экологической политикой правительства Москвы.

За 65 лет работы завод выпускал только неэтилированные бензины, первым в стране освоил высокооктановый бензин АИ-93 без свинцового антидетонатора.

Важное значение для охраны бассейна реки Москвы имело прекращение транспортировки нефти водным транспортом, а также ликвидация сброса очищенных сточных вод в водоем. Построен самый экологичный трубопроводный транспорт для нефти из отдаленных районов страны, а также и для бензина, авиакеросина, дизтоплива в Московские кольцевые продуктопроводы.

Впервые в отечественной нефтепереработке на заводе сооружен комплекс по глубокой переработке нефти на базе комбинированной установки каталитического крекинга. Это обеспечило Московскому региону дополнительно более 1 млн.т в год высокооктанового бензина без привлечения сырьевых ресурсов, эквивалентных 10 миллионам тонн в год нефти.

В постперестроечное время завод выполнял решения правительства России и Москвы по приоритетным программам промышленной политики.

Построено

крупнотоннажное производство нефтяного

битума и полностью ликвидирован его

дефицит в Московском регионе.

В октябре 1995 года завершена трехлетняя работа коллектива по выполнению распоряжения Правительства России от 22.01.92 г. № 123р о реконструкции производства полипропилена и вводе мощности по этому продукту в объеме 100 тыс.тонн в год экологически чистого полимера.

С пуском нового комплекса выведены из эксплуатации 7 устаревших установок мощностью 10 тыс.тонн в год по полипропилену, которые не отвечали современным нормам технической и экологической безопасности. Техногенная нагрузка на природу при этом снизилась в 15 раз. Строительство выполнено за счет собственных средств завода, без целевого финансирования из бюджета или внебюджетных фондов.

С Московским НПЗ в значительной мере связана политика московского правительства по улучшению экологической обстановки в городе. В 1996 году завод переоснастил производство и наладил выпуск автобензинов и дизельного топлива с улучшенными экологическими свойствами, отвечающими требованиям на выбросы автотранспорта Евро-2. Для обеспечения сохранности качества и несмешиваемости с топливами иногородних поставщиков запущен автоматизированный автомобильный терминал. Построены также производства экологичных облагораживающих компонентов автобензина: кислородсодержащей добавки МТБЭ и олигомеризата.

Высокие темпы строительства и модернизации производства, оснащение процессов современным оборудованием и системами защиты позволили обновить основные фонды и повысить техническую безопасность. В 1997 году введена быстродействующая система аварийного освобождения аппаратуры - новая факельная установка, предусмотренная федеральной целевой программой "Топливо и энергия". Факельная установка по техногенному воздействию отвечает европейским нормам.

В 1994-95 г.г. Московский НПЗ акционировался, в 1997 году принадлежащий государству контрольный пакет акций передан в собственность города Москвы.

В мае 1997 года по решению общего собрания акционеров ОАО "Московский НПЗ" вошло в состав Центральной топливной компании, учрежденной Правительством Москвы, в 2001 году перешло под управление МНК/ЦТК.

В 1998-2001 г.г. построены сливная эстакада светлых нефтепродуктов, реагентная обработка оборотной воды, мембранное концентрирование водорода, производство упаковочной ткани и полипропиленовых мешков. Модернизировано оборудование и системы управления установок ЭЛОУ-АВТ-6 и Г-43-107. Введены в эксплуатацию жилой дом и новая котельная.

Накануне 65-летия, в 2002 году закончена очередная реконструкция установки гидроочистки 24-5 и пущена установка этерификации легкого крекинг-бензина метанолом, что создало предпосылки для новой ступени повышения экологических показателей моторных топлив.

По итогам 2002 года получено 942 млн.руб. балансовой прибыли, что на 26,4% больше, чем в предшествующем году. Увеличилась глубина переработки нефти и отбор светлых нефтепродуктов. Доля автобензинов с октановым числом 92 и 95 пунктов достигла 63% в общем объеме производства бензинов.

В январе-марте 2003 года выполнена технологическая подготовка производства автомобильных бензинов Премиум Евро-95 и Регуляр Евро-92, отвечающих требованиям на выбросы автотранспорта Евро-3.

В 2004 году завод сохранил положительную динамику по основным показателям, определяющим эффективность переработки нефти. ОАО «Московский НПЗ» способен производить до 80 % экологически чистого дизельного топлива с содержанием серы 0,035-0,05%, занимает лидирующие позиции среди поставщиков моторного топлива на рынок г. Москвы и московской области.

В 2004 году продолжалась разработка схем и выбор технологии по обеспечению производства автобензина по нормам ЕВРО-3 в части снижения содержания бензола. Разработана схема, выполнен проект и заказано оборудование по расширению узла ввода присадок для приготовления дизельного топлива, отвечающего требованиям ЕВРО-3.

Выполнены проектные работы по комплексу мероприятий, направленных на модернизацию системы электроснабжения (модернизация ТП-1, ТП-2; реконструкция РП-8). Выполнен ряд мероприятий по охране окружающей среды. Реализован крупный проект по монтажу новой печи П-3 на вакуумном блоке установки АВТ-3 взамен физически и морально-изношенной с автоматизированной системой управления, со снижением количества вредных выбросов и более высоким КПД. Выполнены мероприятия и этапы работ по повышению технического уровня продукции.

В 2004 году ОАО «Московский НПЗ» переработал около 10 млн. тонн нефти, выручка за 2004 год составила 4,6 млрд. руб., чистая прибыль 27,9 млн. руб.

Технические мероприятия, предусмотренные к внедрению в 2005 году, направлены на улучшение качества и снижение себестоимости товарной продукции, сохранение конкурентных позиций на рынке моторных топлив Московского региона, оптимизацию технологического и управленческого аспектов деятельности.

В 2005 году в ОАО «Московский НПЗ» началась работа по внедрению международных систем менеджмента качества, экологии и охраны труда, установленных Международной организацией стандартов (ISO-International organization for standardization). Выполнен большой объем работ по замене физически изношенного и морально устаревшего оборудования (насосно-компрессорное, колонно-емкостное, резервуары).

Во исполнение Постановления Правительства Москвы от 28.12.04 г. № 952 ПП о введении стандартов на бензины и дизельные топлива, реализуемые в г. Москве, соответствующие требованиям ЕВРО-3, осуществлен подбор пакетов присадок, проведены испытания и оформлены допуски на производство. Проведена сертификация новых марок бензина и дизельного топлива .

С 1 января 2006 года ОАО «Московский НПЗ» наладил производство высокооктановых бензинов в соответствии с экологическими требованиями Постановления Правительства Москвы №952-ПП от 28.12.2004 г. «О стандартах на моторное топливо с улучшенными экологическими характеристиками». Понимая значение завода в инфраструктуре столицы, в марте 2006 года Совет директоров завода принял решение о разработке обоснования инвестиций для реконструкции и модернизации Московского НПЗ на период с 2007по 2015 гг. Цель данного решения – разработка поэтапного перехода на производство моторного топлива с экологическими требованиями ЕВРО-4 и ЕВРО-5, а также перевода производств на соответствие современным мировым стандартам промышленной и экологической безопасности.

В 1 квартале 2007 года подготовлено и утверждено Советом директоров ОАО «Московский НПЗ» техническое задание на разработку ТЭО на реконструкцию и модернизацию открытого акционерного общества «Московский нефтеперерабатывающий завод». Реконструкция и модернизация ОАО «Московский НПЗ» должна быть проведена в период 2007-2015 гг. В 2007 году заключен договор с ОАО «ВНИПИнефть» на разработку Обоснования инвестиций реконструкции и модернизации ОАО «Московский НПЗ», выполнена оценка технического состояния (технический аудит) завода, разработана Декларация о намерениях реконструкции и модернизации ОАО «Московский НПЗ», а также проведены депутатские слушания в Управе Капотни (мкр. Капотня) и получено одобрение концепции развития ОАО «Московский НПЗ» в рамках реконструкции и модернизации.

В сентябре 2007 года компания Sibir Energy plc. стала владельцем 100% акций компании ОАО «МНГК», которая владеет 38,42% от уставного капитала и 51,23% от голосующих акций ОАО «Московский НПЗ».

В 2007 году ОАО «Московский НПЗ» перешел на двухгодичный цикл ремонтных пробегов технологических установок и согласно утвержденному плану в октябре 2007 года провел плановый ремонт малой цепочки установок: ЭЛОУ-2, АВТ-3, АТ-ВБ, Л-22/4, Л-35-11/300 и ЛЧ-24-5. В этом году были проведены мероприятия на большой битумной установке по обеспечению в зимних условиях выпуска и отгрузки строительной и дорожной марок битума одновременно. Внедрена система вибродиагностики насосного оборудования установки каталитического крекинга Г-43-107. Смонтирована схема тонкой фильтрации растворов аминового абсорбента на установке по производству серы. Выполнена схема введения моющей присадки в автомобильные бензины в резервуары готовой продукции.

С 1 декабря 2007 года ОАО «Московский НПЗ» в полном объеме перешел на выпуск автомобильных топлив соответствующих экологическим требованиям ЕВРО-3 с применением моющей присадки. Российский фонд защиты прав потребителей заслуженно наградил коллектив ОАО «Московский НПЗ» дипломом «За активное участие в формировании цивилизованного рынка в России».

Список литературы:

Середа Н. Г, Соловьев Е.М. Бурение нефтяных и газовых скважин

лекции по ознакомительной практике РГУ нефти и газа

www.pipeline.gubkin.ru

Заключение

Прохождение практики требуется для закрепления теоретического курса, пройденного в течение первого года обучения на факультете экономики и управления. Мы ознакомились с технологией и техникой добычи нефти и газа, с принципами работы бурового оборудования, транспортировкой нефти и газа