- •1.2 Характеристика матеріалів, з яких виробляють деталі машин

- •1.3 Класифікація механічного устаткування закладів ресторанного господарства

- •1.4 Стандартний алгоритм роботи механічного устаткування

- •1.5 Техніко-економічні показники роботи обладнання

- •1.6 Універсальні кухонні машини

- •Питання для самоперевірки

- •Література

Лекція №1 Загальні відомості про механічне устаткування

закладів ресторанного господарства

План

1.1 Технологічна машина та її будова. Вимоги то технологічних машин

1.2 Характеристика матеріалів, з яких виробляють деталі машин

1.3 Класифікація механічного устаткування закладів ресторанного господарства

1.4 Стандартний алгоритм роботи механічного устаткування

1.5 Техніко-економічні показники роботи обладнання

1.6 Універсальні кухонні машини

1.1 Технологічна машина та її будова. Вимоги до технологічних машин

Конструкція машин включає деталі, вузли та механізми. Деталь виготовляють із однорідного за найменуванням і маркою матеріалу без застосування збірних операцій.

Більшість деталей (вал, бовт, муфта, підшипники, передачі тощо) зустрічаються в різноманітних машинах і виконують функції, які не залежать від конкретного виду машини. Такі деталі називаються деталями загального призначення.

Деталі загального призначення поділяються на деталі з'єднань і деталі передач. Деталі з'єднань призначені для скріплення вузлів і механізмів між собою. З'єднання бувають роз'ємні та нероз'ємні. Вид з'єднання залежить від конструкції машини та економічних показників.

Для обмеженого класу машин використовують деталі спеціального призначення: шнек м'ясорубки, барабан-сито просіювача, абразивний скребок або диск очищувальної машини, поршень компресора.

Сукупність декількох нерухомо з'єднаних деталей називається вузлом. Основними вузлами машин у ЗРГ є: станина, корпус, робоча камера, робочі органи, передавальний механізм і двигун.

Станина призначена для встановлення та монтажу всіх вузлів машини.

Корпус машини призначений для розміщення робочої камери, передавального механізму тощо. Іноді станина і корпус виготовлені як єдине ціле.

Система, у якій рух одного або декількох вузлів забезпечує переміщення інших, називається механізмом. Сукупність механізмів утворює машину.

МАШИНА – ЦЕ СУКУПНІСТЬ МЕХАНІЗМІВ, ЯКІ ВИКОНУЮТЬ ПЕВНУ РОБОТУ АБО ПЕРЕТВОРЮЮТЬ ОДИН ВИД ЕНЕРГІЇ В ІНШИЙ.

Технологічна машина – це пристрій, що складається з джерела руху, живильних пристроїв, передавального і виконавчого механізмів з робочими органами, які об'єднанні в єдине ціле загальною станиною або корпусом. Допоміжними елементами машини є засоби керування, регулювання, захисту, сигналізації, а також пристрої, які забезпечують безпеку експлуатації.

Джерело руху призначене для приведення в дію робочих органів виконавчого механізму. З цією метою використовуються асинхронні електродвигуни одно- або трифазного змінного струму, рідше двигуни постійного струму.

Виконавчий механізм виконує безпосередньо той процес, для якого призначена машина і передає рух робочим органам. ВИКОНАВЧИЙ МЕХАНІЗМ ВИЗНАЧАЄ ЦІЛЬОВЕ ПРИЗНАЧЕННЯ МАШИНИ. Виконавчий механізм приводиться в рух двигуном. Перетворення руху двигуна в рух, що необхідний для виконання робочих операцій здійснюється за допомогою передавального механізма. Виконавчий механізм складається з робочої камери, робочих органів, пристроїв подачі продукту в камеру і видалення з неї, а також пристрою для переміщення продукту вздовж камери. Виконавчий механізм має ведучу і ведену ланки. Ведуча ланка з'єднується з приводом машини, а ведена – з робочими органами.

Робоча камера призначена для утримання продукту в зручному для дії на нього положенні. У робочій камері продукт обробляється робочими органами.

Робочий орган діє на продукт згідно заданого технологічного процесу з урахуванням фізико-механічних властивостей продукту. Робочі органи поділяються на основні і допоміжні. До основних відносяться ножі, лопаті, гратки, збивачі. Допоміжні – затискачі, захвати, напрямні, опорні площини.

Іноді технологічний процес в машинах здійснюється декількома робочими органами, кожен з яких виконує певну операцію. Такі машини називаються складними, на відміну від простих машин з одним робочим органом.

Живильний пристрій призначений для безперервного або періодичного надходження вихідної сировини в машину з можливістю дозування продукту по масі або об'єму згідно вимог технологічного процесу.

Передавальний механізм (передача) – механічний пристрій, призначений для передачі руху від вала електродвигуна до вала робочого органу; він дає змогу змінювати швидкість і напрям обертання, а також перетворювати один вид руху в інший. У механічних передачах один вал є ведучим, а другий – веденим. Відношення швидкості обертання ведучого вала до швидкості обертання веденого називається передаточним числом.

Всі механічні передачі поділяються на зубчаті, пасові, фрикційні та ланцюгові.

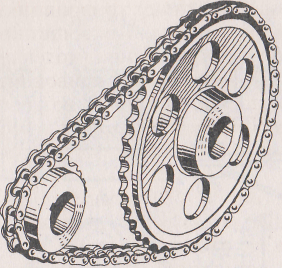

З

Рис.

1.1

Зубчаті передачі

а,

б,

в

– відповідно циліндричні прямозубі,

косозубі та шевронні із зовнішнім

зчепленням; г

– циліндричні прямозубі з внутрішнім

зчепленням;

д,

е – конічні

прямозубі і косозубі; ж

– черв'ячні.

Для передачі обертального руху між паралельними валами використовують циліндричні зубчаті передачі. Вони бувають із зовнішнім (рис. 1.1, а – в) та внутрішнім (рис. 1.1, г) зчепленням коліс. Передачі із зовнішнім зчепленням змінюють напрямок обертання, а з внутрішнім зберігають його.

Якщо потрібно передати обертання між валами, які пересікаються, то застосовують зубчаті конічні передачі (рис. 1.1, д, е).

Черв'ячна передача (рис. 1.1, ж) передає рух між валами, які перехрещуються (частіше під прямим кутом), і складається з черв'яка, який обертаючись, приводить в рух черв'ячне колесо. Такі передачі компактні і безшумні, забезпечують плавність роботи та знижують швидкість обертання веденого вала. Діапазон передаточного числа черв'ячної передачі становить 8 – 60.

Передаточне число, яке може бути відтворене однією парою зубчатих коліс, зазвичай не перевищує 6. Для збільшення передаточного числа використовують кілька послідовно з'єднаних зубчастих коліс. В цьому випадку, крім вхідного і вихідного, є проміжні колеса, а сама передача – є багатоступеневою. Передаточне число такої конструкції становить добуток передаточних чисел окремих послідовних пар коліс.

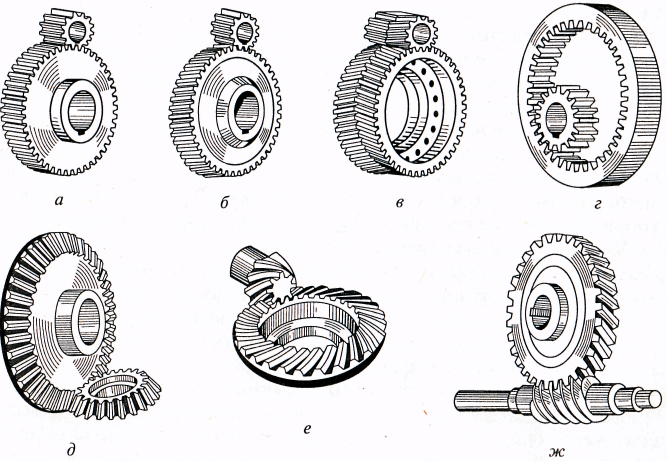

З

Рис.

1.2

Передачі пасові: а,б,в

– плоскопасові;

г

– клинопасова; д

- круглопасова

Пасові передачі складаються з двох шківів і надітого на них паса, який передає рух від одного шківа до іншого за рахунок сил тертя між шківом і пасом. Залежно від типу паса розрізняють передачі плоскопасові (рис 1.2, а, б, в), клинопасові (рис. 1.2, г) та круглопасові (рис. 1.2, д). При цьому ремені мають форму поперечного перерізу у вигляді плоского прямокутника, трепеції і кола. Взаємне розміщення валів може бути паралельним з однаковим (рис. 1.2, а) та протилежним (рис. 1.2, в) напрямком їх руху і перехресним (рис. 1.2, б).

В механічному обладнанні широко застосовують клинопасові передачі (рис. 1.2, г), зокрема вони встановлюються у картоплеочисних, овочерізальних, збивальних, тісторозкатних, тістомісильних та інших машинах. Клинопасова передача забезпечує безступеневе регулювання швидкості обертання робочого органа за допомогою клинопасового варіатора. Передаточне число клинопасових варіаторів може змінюватися від 5 до 12.

Для нормальної роботи пасових передач необхідно створити достатній натяг у ременях, який регулюється за допомогою зміни відстані між шківами.

Основні переваги пасових передач такі: простота виготовлення, безшумність роботи, плавний хід та зменшення небезпеки перевантаження двигуна (пробуксовка паса). Серед недоліків можна виділити значні габарити і велике навантаження на вали та вісі.

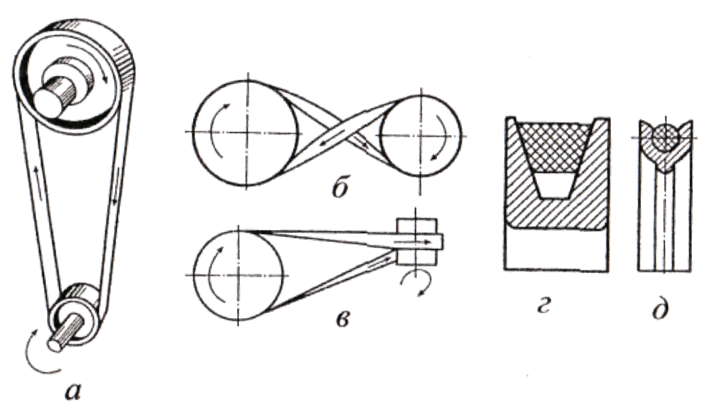

|

|

Рис. 1.3 Ланцюгова передача |

анцюгові передачі (рис. 1.3) засосовують для передачі руху між паралельними, значно віддаленими один від одного валами (міжосоьова відстань може сягати 8 м). Ланцюгова передача складається з двох зубчатих коліс (зірочок), насаджених на два паралельні (ведучий і ведений) вали і з'єднаних ланцюгом. За допомогою ланцюгових передач можна одним ланцюгом привести в рух декілька валів і передати велике навантаження. Недоліки ланцюгової передачі: складності виготовлення, висока вартість в обслуговуванні, шум під час роботи. У закладах ресторанного господарства ланцюгові передачі застосовують у посудомийних машинах для передачі руху конвеєру з посудом, а також в машинах для нарізання хліба.

Передавальний механізм, з'єднаний з джерелом руху називається приводом. Основне призначення приводу – перетворення енергії і передача її робочим органам машини.

Вимоги до технологічних машин: технологічні, конструктивні, техніки безпеки, виробничої санітарії, ергономіки, технічної естетики. Серед конструктивних вимог розрізняють такі: працездатність, надійність, безвідмовність роботи, довговічність і ремонтопридатність.

Працездатність – це стан машини, за якого вона виконує задані функції в межах параметрів, що встановлені вимогами технологічного процесу або нормативно-технічної документації.

Відмова – це часткове або повне порушення працездатності машини. Наприклад, поломка робочих органів – це часткова втрата працездатності, а поломка робочого валу і передаточного механізму – повна втрата працездатності.

Одним із показників працездатності є надійність – це властивість машини виконувати свої функції, зберігаючи експлуатаційні паказники в заданих межах потрібну кількість часу. Надійність машини зумовлюється її безвідмовністю, довговічністю і ремонтопридатністю.

Довговічність – властивість машнини зберігати працездатність протягом тривалого періоду експлуатації з необхідними перервами для технічного обслуговування і ремонту. Показником довговічності може бути строк служби машини або коефіцієнт довговічності:

![]() ,

,

де

![]() - тривалість фактичної роботи машини;

- тривалість фактичної роботи машини;

![]() – сумарний час простоїв, ремонту,

налагоджування та обслуговування

машини.

– сумарний час простоїв, ремонту,

налагоджування та обслуговування

машини.

Як видно з формули, простої знижують довговічність машини.

Надійність і довговічність не є ідентичними поняттями. Машина може бути надійною, але не довговічною, тобто може певний час працювати безвідмовно, а потім вийти з ладу. Разом з тим, машина може бути довговічною, але не надійною, і часто потребувати ремонту, під час якого на відновлення працездатності витрачається багато часу.

Безвідмовність роботи – характеризується відношенням середнього числа машин, які мали відмови за певний проміжок часу до загального числа машин.

Ремонтопридатність – це комплекс заходів із забезпечення можливості доступу до різних вузлів і деталей машини з метою тенічного обслуговування.

Будь-яка технологічна машина повинна відповідати своєму технологічному призначенню, забезпечувати отримання переробленої продукції високої якості з мінімальною кількістю відходів та максимальною продуктивністю. Конструктивні і кінематичні параметри машини мають відповідати оптимальним режимам технологічних процесів оброблення продуктів.

Також слід враховувати вимоги техніки безпеки і виробничої санітарії. Згідно цих вимог, обертові частини машини повинні бути надійно закриті щитками, кожухами або спеціальними пристроями. Пристрої для завантаження і вивантаження повинні включати запобіжні елементи, які перешкоджають потраплянню рук персоналу в обертові робочі органи і передачі.

З метою санітарного обслуговування доступ до робочої камери повинен бути вільним, а робочі органи повинні легко зніматися з робочих валів і вийматися з робочої камери. Робочі органи і камера повинні бути захищені від потрапляння на них мастила.

Згідно вимог ергономіки органи управілння машин (пускові пристрої, важелі перемикання швидкостей, регулятори) слід встановлювати в зручному та доступному для обслуговування місці. Зусилля, які прикладаютсья до рукоядок і маховиків керування, не повинні перевищувати 0,2 Н.

Форма машини повинна бути плавною, без гострих виступів і заглиблень, а колір відповідати вимогам виробничої естетики.

1.2 Характеристика матеріалів, з яких виробляють деталі машин

Під час вибору матеріла для виробництва деталей враховуються вимоги щодо їх міцності і технологічності.

Міцність – це здатність деталей під впливом зовнішніх сил не ламатися і уникати деформації.

Жорсткість – це здатність деталі під дією зовнішніх сил допускати пружні деформації лише в визначених межах.

Технологічною вважається деталь, виробництво якої найменш трудомістке і продуктивне (штамповка, відливання). Матеріали, з яких виготовляються робочі органи, камери або поверхні для смаження повинні бути нейтральними до продуктів і миючих засобів, тобто не піддаватися корозії, не чинити шкідливого впливу на продукти і добре очищуватися від них.

Деталі машин можуть вироблятися із чистих металів. Наприклад, із алюмінію виготовляють корпусні деталі, теплові апарати; олово використовують під час запаювання різноманітних ємностей для харчових продуктів; хром і нікель слугують як декоративні та антикорозійні покриття. Струмопровідні частини електроапаратури виготовлені з міді.

Серед сплавів найбільш розповсюдженою є сталь – поєднання заліза і вуглецю. Механічні властивості сталі залежать від вмісту в ній вуглецю: чим його більше, тим міцніша сталь. Сталі, які містять до 0,25 % вуглецю називаються низьковуглецевими, від 0,25 до 0,6 % – середньовуглецевими, від 0,6 до 2 % високовуглецевими. Якщо вуглецю більше, ніж 2 %, то такий сплав називається чавуном.

На властивості сталі значно впливають домішки та добавки різноманітних хімічних елементів. Так, хром і марганець збільшують міцність, твердість і опір сталі до зносу; нікель збільшує міцність і знижує крихкість; кремній підвищує міцність та пружність, але також збільшує і крихкість. В результаті застосування декількох добавок одночасно механічні властивості сталі покращуються в більшій ступені. Наприклад, хромонікелеві сталі мають підвищену стійкість до корозії і є нержавіючими.

Із сталі виготовляють зварні корпусні деталі, кожухи, кришки, зубчасті колеса, вали і вісі.

Нержавіюча сталь використовується для виробництва різальних інструментів.

Для литих корпусних деталей, шнеків, камер обробки частіше застосовують чавун.

До неметалічних матеріалів відносяться пластмаси. Найбільш розповсюджені серед них текстоліт (зубчасті колеса), тефлон (прокладки, електроізоляція), капрон (зубчасті колеса, втулки) та інші поліаміди.

Матеріали для виробництва теплових апаратів поділяються на конструктивні, електротехнічні і теплоізоляційні.

До конструктивних матеріалів відносять сталь, чавун, латунь (сплав міді з цинком), алюміній та його сплави, бронза (сплав міді з будь-яким металом, крім цинка) та пластичні матеріали.

Найкращим металом для виготовлення частин та вузлів апаратів, які контактують з продуктом, є нержавіюча сталь. Використання алюмінію з цією метою слід уникати. Він може використовуватися під час виробництва корпусних деталей або елементів кожуха.

Деталі, які піддаються середнім навантаженням без перегріву, виготовляють із пластмас.

Електротехнічні матеріали використовуються під час виготовлення нагрівальних елементів та електроізоляції. Нагрівальні спіралі виготовляють із ніхромів (сплави нікелю і хрому), фехралів (залізохромалюмінієві сплави) або вольфраму. Як електроізоляційні матеріали застосовуються периклаз (переплавлений оксид магнію), кварцовий пісок і скло, шамот (прокалена та подрібнена вогнетривка глина), слюда, кераміка.

Теплоізоляційні матеріали повинні мати низький коефіцієнт теплоємності і теплопровідності, високу термостійкість, достатню міцність, низьку гігроскопічність, невелику густину, а також бути зручними під час монтажу та економічними. Розрізняють теплоізоляційні матеріали мінерального (азбест, глина, гіпс тощо), рослинного (торф, тирса), тваринного (шерсть, шовк, войлок) та штучного (пінополістирол, текстоліт, пінополіуретан та ін.) походження.