- •Лабораторный практикум

- •Лабораторный практикум

- •Рецензенты:

- •Предисловие

- •Теоретические основы разделения минералов по флотационным свойствам

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7.. Контрольные вопросы

- •8. Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отсчета

- •7. Контрольные вопросы

- •8. Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8.Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Литература

- •3. Оборудование и материалы

- •4. Последовательность проведения работы

- •5. Порядок обработки и оформления результатов

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Литература

Предисловие

Лабораторный практикум по дисциплине «Флотационные методы обогащения» составлены в соответствии с учебным планом и программой данной дисциплины для студентов специальности 130405 - «Обогащение полезных ископаемых».

В каждой лабораторной работе даны теоретическое введение по соответствующему разделу дисциплины, необходимое оборудование и материалы, последовательность проведения работы, порядок обработки и оформления результатов, содержание отчета и контрольные вопросы.

Лабораторный практикум включает изучение комплекса закономерностей, определяющих основы флотационного обогащения. Выполнение лабораторных работ позволит студентам закрепить теоретический материал дисциплины и получить навыки исследовательской работы.

Теоретические основы разделения минералов по флотационным свойствам

Флотационный метод разделения минералов основан на различии в смачиваемости поверхности их частиц водой. Процесс флотации осуществляется в водной среде, содержащей пузырьки воздуха. В этой среде частицы одних минералов, поверхность которых плохо смачивается водой (гидрофобна), прилипают к пузырькам воздуха и вместе с ними всплывают (флотируют), образуя пену. Частицы других минералов, поверхность которых хорошо смачивается водой (гидрофильна), не прилипают к пузырькам воздуха и тонут. Съем всплывших и потонувших частиц производится раздельно.

Гидрофобность и гидрофильность поверхности минералов можно избирательно изменять с помощью флотационных реагентов. В практике флотации применяют следующие основные реагенты — собиратели, подавители (депрессоры), активаторы, пенообразователи (вспениватели), регуляторы рН среды.

Собиратели избирательно гидрофобизуют поверхности частиц определенных минералов. Собиратели представляют собой органические вещества, которые по способности к диссоциации во флотационной пульпе делятся на ионогенные и неионогенные. Ионогенные собиратели состоят из гетерополярных молекул, у которых одна часть молекулы полярна и обладает свойством закрепляться на минеральной поверхности, а другая часть мо лекулы аполярна и уменьшает смачиваемость водой той по верхности, на которой закрепится собиратель. Аполярная часть молекулы собирателя (гидрофобная группа) обычно представ ляет собой углеводородные цепи, реже углеводородные кольца. Избирательность действия собирателя определяет его полярная (солидофильная) группа. Ионогенные собиратели в зависимо сти от знака заряда флотационно активного иона подразделя ются на анионные и катионные. Наиболее распространенные собиратели, применяемые для выделения мономинеральных фракций: ксантогенаты калия или натрия ROCSSMe, где R— алифатический углеводородный ра дикал (этиловый С2Н5, бутиловый С4Н9 или др.), Me — катион К+ или Na+; дитиофосфаты (аэрофлоты) (RO)2PSS Me, где R— ароматический или алифатический углеводородный ради кал, a Me — катион К+ или Na+; жирные кислоты и их мыла — олеиновая кислота, талловое масло, окисленный рисайкл, окис ленный петролатум. Флотоактивной частью последних являются жирные карбоновые кислоты RCOOH, где R — углеводородный радикал с числом углеродных атомов от 12 до 18. Алкилсульфа- ты натрия R—СН2—OS03Na (стиральный порошок «Новость»). Реагент содержит углеводородные радикалы от С10 до С20. Реа гент АНП-14, представляющий смесь из хлоргидратов первич ных аминов. Аполярные реагенты — керосин, трансформаторное масло и т. п.

Ксантогенаты, дитиофосфаты, жирные кислоты, алкилсуль-фаты — анионные собиратели, реагент АНП-14 — катионный собиратель, а аполярные масла представляют неионогенные собиратели, действующие в молекулярной форме. Ксантогенаты и дитиофосфаты типичные собиратели для флотации сульфидных минералов; жирные кислоты, алкилсульфаты, АНП-14 применяют для флотации несульфидных минералов, а аполярные масла обычно используют при флотации аполярных минералов.

Реагенты-подавители предназначены для уменьшения и предотвращения флотации определенных минералов, что может достигаться двумя путями: гидрофилизацией поверхности этих минералов и снижением адсорбции на ней собирателя. Реагенты— активаторы, наоборот, способствуют закреплению собирателя на определенных минералах.

Подавители и активаторы флотации представлены большим количеством весьма разнообразных реагентов, использование которых определяется в каждом конкретном случае флотации в зависимости от минерального состава обрабатываемых проб.

Реагенты-пенообразователи состоят из гетерополярных молекул, которые почти не взаимодействуют с минеральной поверхностью, а адсорбируются на поверхности воздушных пузырьков, предотвращают слияние пузырьков и обеспечивают необходимую устойчивость образующейся минерализованной пены. Известно большое количество различных пенообразователей, но для выделения мономинеральных фракций достаточна эффективно использование терпинеолсодержащих веществ, в состав которых входят ароматические и алициклические спирты (например, масло сосновое флотационное). Следует иметь в виду, что некоторые собиратели (например, олеиновая кислота, алкилсульфат натрия) обладают также и пенообразующими свойствами. Поэтому при использовании таких собирателей уменьшается или совсем не требуется ввод во флотационную-пульпу специального реагента-пенообразователя.

Реагенты-регуляторы рН среды обеспечивают избирательное действие собирателей, подавителей и активаторов на поверхности различных минералов. В качестве регуляторов используют известь; едкий натр; кальцинированную соду; соляную, серную, плавиковую кислоты и др.

Методом селективной (избирательной) флотации разделяют минералы крупностью от 0,010—0,015 до 0,2—0,3 мм.

Реагентный режим является главным фактором, определяющим результаты флотации. Для действия реагентов важен их расход, порядок ввода в пульпу, время контактирования. Обычно вначале в пульпу вводят регулятор рН среды, затем подавитель, собиратель, пенообразователь. Расходы флотационных реагентов исчисляются в граммах или килограммах на 1 т материала, подлежащего флотации. Обычно расход регуляторов рН среды составляет от 0,1 до 2—3 кг/т, а собирателей, например ксантогената калия, около 30—50 г/т (олеиновой кислоты 100—200 г/т), подавителей от 0,1 до 1—2 кг/т, пенообразователей 20—100 г/т. Оптимальное время контактирования пульпы с каждым реагентом обычно находится в пределах от 1 до 10 мин. Отношение твердого к жидкому при флотации должно быть от 1 : 2 до 1 :4.

Флотационные свойства одного и того же минерала часто различны, изменчивы и зависят от условий образования данного минерала (на которые оказывают влияние и другие минералы месторождения), а также от изменений его поверхности, происходящих еще до применения флотационных реагентов (последнее особенно важно для сульфидных минералов, легко и в различной степени окисляющихся). Поэтому в каждом конкретном случае флотации, учитывая также и минеральный состав обрабатываемой пробы, нужно уточнять рекомендованный реагентный режим (иногда даже существенно его изменять).

В связи с изложенными причинами флотация для массовой обработки проб с целью выделения мономинеральных фракций тюка не может считаться таким универсальным методом, который не требует больших затрат времени при его применении. Однако в ряде случаев (например, для выделения слюд, полевого шпата, кварца и др.) флотационное разделение оказывается наиболее устойчивым и эффективным. При разделении тонкодисперсных минеральных частиц (крупностью 10—15 мкм) флотация почти единственный метод, который, хотя и требует

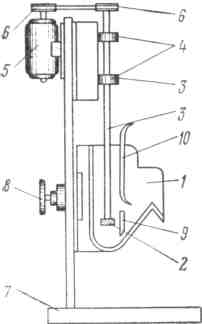

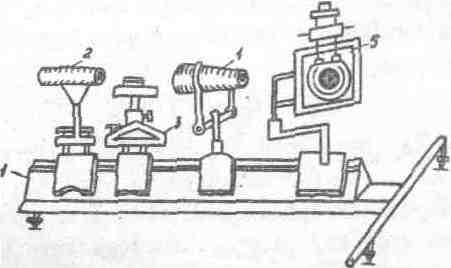

Рис.

1. Лабораторная флотационная

машина

При флотации в камеру заливают воду. При закрытом вентиле подачи воздуха включают электродвигатель, загружают в камеру навеску материала (обычно при отношении твердого к жидкому в камере примерно 1:3), вводят реагенты. После обработки пульпы реагентами открывают вентиль подачи воздуха. Флотируемые частицы, закрепившиеся на воздушных пузырьках, через проход между перегородками 9 и 10 поступают в отстойную зону камеры, где образуют пену, и через порог 11 ручным скребком снимаются в приемник для пенного продукта. Съем пенного продукта ведется до полного истощения пены, т. е. до того момента, когда в пене отсутствуют частицы минералов (обычно съем длится 5—10 мин). Электродвигатель флотационной машины останавливают, винт 5 ослабляют и камеру снимают со станины. Наклонив камеру, выгружают из нее камерный продукт в отдельный приемник. Тщательно промыв камеру водой, устанавливают ее на станине и машина вновь готова к работе. При установке камеры нужно всегда выдерживать одинаковое расстояние между импеллером и дном камеры, при котором обеспечивается достаточный засос атмосферного воздуха.

Лабораторную флотационную машину легко изготовить в местных мастерских. Объем камеры может быть от 2 до 0,1 л. Окружная скорость импеллера должна быть в пределах 6,5— 8 м/с.

Лабораторные флотационные машины марок ФМ-1 и ФМ-2 серийно выпускает Московский опытный завод геологоразведочной аппаратуры и средств автоматизации. Конструкция машин ФМ-1 и ФМ-2 позволяет попеременно закреплять на одной станине несколько сменных камер, плавно изменять окружную скорость импеллера в широких пределах, регулировать расход воздуха в малых дозах с помощью ротаметров.

Техническая характеристика лабораторных флотационных машин ФМ-1 и ФМ-2

ФМ-1 ФМ-2

Число сменных камер 5 4

Емкость камер, л 0,5; 0,75; 0,075; 0,100;

1,0; 1,5; 3,0 0,15; 0,25

Число сменных блоков

импеллеров 3 2

Регулируемая скорость

импеллеров, м/с 2—8 2—8

Регулируемая подача воздуха

в камеры, л/мин. 0,1—3,0 0,1—1,0

Электродвигатель вариатора:

тип АОЛ-21-4 АОЛ-011-2

напряжение, В 380/220 380/220

Масса машины, кг 45 25

Основные размеры

(длина Х ширина Х высота), мм 600x320x800 395x265x550

Лабораторные флотационные машины серийно выпускает институт Механобр, в котором разработаны конструкции машин с емкостью камер 0,25; 0,5; 0,75; 1,0; 1,5; 3 л.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНЫХ РАБОТ

При выполнении лабораторных работ необходимо помнить, что большинство применяемых флотационных реагентов являются в той или иной степени токсичными веществами. Так, например, наиболее широко применяемый реагент ксантогенат относится к классу среднетоксичных веществ. В связи с этим следует соблюдать следующие правила при работе с реагентами:

1. Хранить реагенты следует в плотно закрытом сосуде в сухом темном месте в проветриваемом помещении или под тягой.

2. Продолжительное вдыхание паров токсичных флотореагентов, таких, например, как сернистый натрий, может привести к отравлению, головной боли и потере сознания. Поэтому с концентрированными растворами таких реагентов нужно работать под тягой. При тех расходах сернистого натрия, которые используются в лабораторных работах, работать можно в обычных условиях, но при попадании сернистого натрия на кожу рук необходимо смыть его теплой водой.

3. Работая с растворами кислот и щелочей, необходимо соблюдать осторожность, чтобы они не попадали на кожу рук. При попадании слабых растворов на руки необходимо обмыть руки водой под краном.

4. Необходимое количество реагента отбирается либо с помощью мерного цилиндра, либо пипетки, на конец которой надета груша. Категорически запрещается отбирать требуемое количество реагента, держа ее во рту.

5. В помещениях лаборатории запрещается принимать пищу.

6. По окончании лабораторной работы вымыть руки.

При работе на флотомашине запрещается снимать ограждение привода при включенном импеллере. При обрыве ремня клиноременной передачи привода импеллера необходимо выключить двигатель и сообщить лаборанту или поставить новый ремень.

ЛАБОРАТОРНАЯ РАБОТА №1.

ИЗМЕРЕНИЕ КРАЕВЫХ УГЛОВ СМАЧИВАНИЯ

1. Цель работы

1.1. Освоить методику измерения краевых углов на приборе П.А. Ребиндера.

1.2. Изучить действие различных классов флотационных реагентов на смачиваемость минералов и их флотационное поведение.

2. Теоретическое введение

Эффективность флотации минеральных частиц определяется их способностью закрепиться на воздушных пузырьках и устойчивостью образующихся флотационных комплексов «частица – пузырек» в экстремальных условиях, создаваемых в результате циркуляции пульпы в камере флотационной машины. Таким образом, в «жизни» флотационного комплекса можно выделить две определяющие стадии – закрепление минеральной частицы на воздушном пузырьке и ее удержание (или отрыв) при всплесках отрывающих воздействий.

Закрепление частицы минерала на пузырьке газа в водной среде (элементарный акт флотации) представляет собой процесс гетерокоагуляции, движущей силой которого является возможность снижения свободной поверхностной энергии в системе. Величина убыли свободной поверхностной энергии при элементарном акте флотации, отнесенная к единице площади контакта твердое – газ, выражает термодинамическую вероятность закрепления частицы на пузырьке. Эту величину называют показателем флотации Р и используют для оценки флотируемости минерала

![]() . (1)

. (1)

Входящий в выражение показателя флотации равновесный краевой угол θр характеризует степень смачивания минерала водой. Угол θр образован касательными к межфазным поверхностям, ограничивающим смачивающую жидкость, и имеет вершину на линии разделения трех фаз. Его отсчет всегда осуществляют со стороны жидкой фазы. При исследовании избирательного смачивания, когда в трехфазном контакте участвуют минерал и две несмешивающихся жидкости, например, вода и масло, угол θр отсчитывают в сторону более полярной жидкости. Краевой угол смачивания θр является физико-химической константой для трех соприкасающихся несмешивающихся фаз и выражает соотношение свободных поверхностных энергий на границах их раздела. Так как свободная энергия, приходящаяся на единицу площади поверхности, численно равна величине поверхностного натяжения, то количественную характеристику смачивания как косинус равновесного краевого угла можно выразить через поверхностные межфазные натяжения (уравнение Юнга):

![]() , (2)

, (2)

где σтг, σтж, σжг – поверхностные натяжения на соответствующих границах раздела фаз (твердое тело – газ, твердое тело – жидкость, жидкость – газ).

Таким образом, величина θр является макроскопической характеристикой результирующего межмолекулярного взаимодействия контактирующих фаз и не зависит от их размера и взаимного расположения, действия сил гравитации и прочих факторов, не оказывающих влияние на значения свободной поверхностной энергии на границе раздела фаз.

Различают равновесные и неравновесные краевые углы. Равновесные краевые углы, входящие в выражение Юнга (2), реализуются только на идеально гладких и однородных поверхностях твердых тел. На поверхности реальных тел обязательно имеются шероховатости, неоднородности, поры, трещины и т.д., от которых зависит краевой угол и которые затрудняют определение равновесных краевых углов. Кроме того, для измерения равновесных краевых углов требуется столь высокая чистота поверхности и раствора, что в настоящее время она практически недостижима при работе с полированными минеральными поверхностями. Реальные поверхности часто изменяют свои свойства в результате окисления и растворения, адсорбции и других процессов. Краевые углы, изменяющие свои значения во времени, называют динамическими, а установившиеся – статическими. Отклонения статических краевых углов от равновесных значений характеризуются гистерезисом смачивания.

Практически измеряемые значения статического краевого угла целесообразно согласно Мелику-Гайказяну классифицировать по принципу их дальнейшего применения для объяснения изменения свойств поверхности и величины флотационной силы.

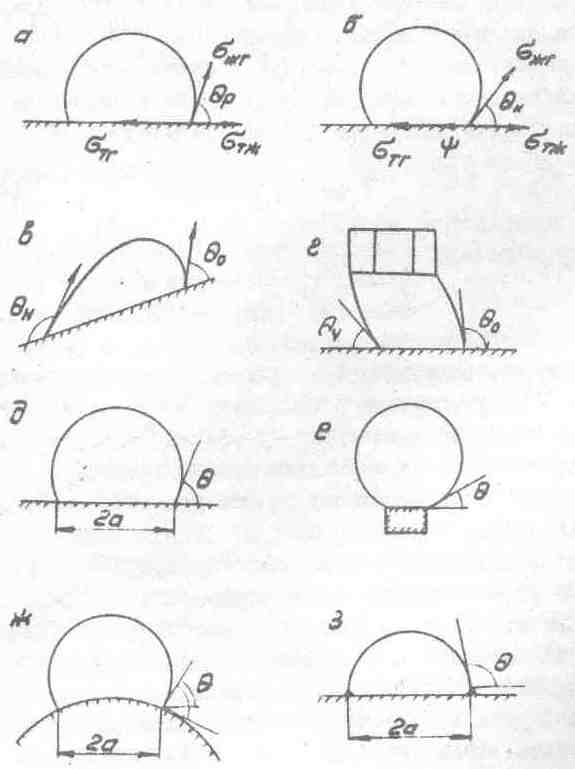

Рис.1.1 Схемы, поясняющие значения различных углов у периметра контакта пузырька с подложкой: а – краевой угол смачивания θр, б – гистерезисный краевой угол, θк, краевые углы натекания θн и оттекания θо на наклонной (в) и горизонтальной (г) подложках, угол θ наклона поверхности пузырька к горизонту на плоской горизонтальной подложке (д), у прилипшей частицы (е), на выпуклой подложке (ж) и при окаймлении периметра контакта пузырька маслом (з).

Равновесный краевой угол называют также краевым углом смачивания и обозначают θр. Только он характеризует степень смачиваемости или гидрофобности поверхности. Признаком установления θр является независимость его значения от размеров пузырька воздуха или капли жидкости, если они не менее 1-2 микрон, т.е. больше радиуса действия поверхностных сил.

Просто краевым углом θк называют угол, который обычно наблюдается при наличии дополнительной силы (рис.1.1,б), тормозящий перемещение периметра контакта до его равновесного значения. Согласно П.А. Ребиндеру величины θк и θр связаны количественным соотношением

, (3)

, (3)

где

![]() -

гистерезис смачивания, который по

перечисленным выше причинам мешает

установлению равновесия, знак «плюс»

соответствует оттеканию, «минус» -

натеканию.

-

гистерезис смачивания, который по

перечисленным выше причинам мешает

установлению равновесия, знак «плюс»

соответствует оттеканию, «минус» -

натеканию.

Величина θк может изменяться под влиянием внешних воздействий не в результате изменения смачиваемости поверхности (как θр), а за счет изменения ψ или σжг.

Краевые углы натекания θн и оттекания θо были введены Салманом, который установил, что в зависимости от условий измерения краевые углы могут иметь максимальные и минимальные значения (рис.1.1, в, г и рис.1.2 а). Разность между ними Δθ= θн- θо была названа гистерезисом краевого угла (не путать с гистерезисом смачивания). Наблюдаемый угол θк, т.е. гистерезисным, если при раздувании пузырька периметр его основания будет оставаться практически неизменным, а краевой угол – уменьшается до величины угла оттекания θо (рис.2,б). Дальнейшее раздувание пузырька приведет к росту его периметра при неизменном угле θо, а затем – к росту краевого угла и отрыву пузырька при некотором угле натекания θн (см. рис.1.2,б). Обратная картина будет иметь место при сокращении объема начального пузырька (рис.1.2, г). Угол будет расти до величины θн при постоянстве периметра контакта, после чего периметр контакта начнет сокращаться при практически постоянном угле натекания θн.

Угол θ наклона поверхности раздела жидкость – газ к горизонту у периметра трехфазного контакта используется для определения вертикальной составляющей вектора σжг при вычислении силы прилипания F1 пузырька к подложке или частицы к пузырьку воздуха (рис.1, д и е) по соотношению

![]() , (4)

, (4)

где диаметр 2а – диаметр периметра контакта.

В частном случае гладкой горизонтальной подложки (см. рис.1.1, в) θ= θк. В случае выпуклой подложки (рис.1, ж) значения θ и θк различны, но могут быть связаны следующим простым равенством:

![]() , (5)

, (5)

где φ – угол формы.

Угол θ, а не θр входит в уравнение Фрумкина-Кабанова или Уорка. Измерение краевых углов стараются проводить на большом полированном образце минерала, который располагают горизонтально. Если при этом отсутствует гистерезис смачивания, то все рассмотренные углы будут равны между собой:

![]()

Чаще всего гистерезис имеется и поэтому установившийся краевой угол θк может принять любое значение в диапазоне от θо до θн. Действие реагента сказывается как на величину разности Δ θ, так и на абсолютные значения θо и θн.

Угол θ, а не равновесный θр, используется во всех расчетах статического равновесия пузырька на шлифе (уравнение Фрумкина-Кабанова) или частицы на пузырьке воздуха (уравнение Уорка):

![]() , (6)

, (6)

где Р – суммарная сила отрыва, архимедова в уравнении Фрумкина-Кабанова, вес частицы в воде и отрывающие гидродинамические силы в уравнении Уорка;

F2 – капилярная сила отрыва,

![]() , (7)

, (7)

где R – главный радиус кривизны поверхности пузырька;

а – радиус периметра смачивания.

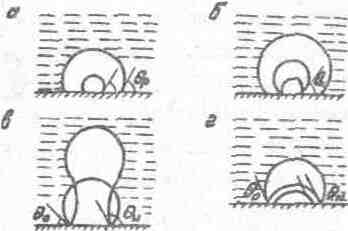

Рис. 1.2. Схемы, поясняющие характер измерения ∂р, и ∂к от объема пузырь воздуха: а) - равновесный угол смачивания θр, б) - гистерезисный угол θк, в - углы натекания θн и оттекания θо - на плоской горизонтальной поверхности при раздувании, г - сокращении объема пузырька

Рис. 1.3. Прибор Ребиндера: 1 - станина, 2 - источник света, 3 - основание предметного столика, 4 - линза, 5 – экран.

Закрепление частички минерала происходит при минимально необходимом краевом угле θ, который должен быть не менее угла оттекания θо. Расчеты, проведенные по уравнению (6), показали, что для закрепления частиц обычных флотационных размеров необходимы небольшие краевые углы от долей градуса для частиц диаметром около 10 мкм до 5-10˚ для частиц 100-150 мкм.

Устойчивость прилипания частиц обеспечивается гистерезисом смачивания и именно отрывающая сила должна превзойти силу прилипания, в выражение которого входит sin θн – синус угла натекания или максимально возможный угол в данной системе.

Краевые углы натекания и оттекания в соответствии с уравнением (3) определяется соотношениями

![]() ; (8)

; (8)

![]() ; (9)

; (9)

где ψо и ψн – сопротивления при натекании и оттекании.

В общем случае ψн ≠ ψо однако, для приближенной оценки равновесного краевого угла по результатам измерений статистических краевых углов иногда принимают, что ψн = ψо.

Тогда

![]() . (10)

. (10)

Для приближенной оценки иногда считают, что равновесный краевой угол смачивания равен полусумме предельных углов натекания и оттекания.

![]() (11)

(11)

Сила гистерезиса всегда направлена против перемещения водной границы относительно поверхности минерала и соответственно она препятствует как прилипанию, сопровождающемуся оттеканием жидкости, так и отрыву частицы. Исследования П.А. Ребиндера показали, что в присутствии ПАВ, химически адсорбирующихся на минералах, т.е. в присутствии собирателей с солеобразующей полярной группой типа –СООН, -ОCSSK, -О2PSSK, и других всегда имеется гистерезис краевого угла. Физически адсорбированные ПАВ типа спиртов не вызывают заметного гистерезиса. Реагенты – депрессоры, которые десорбируют собиратель с поверхности минерала, в значительной степени уменьшают гистерезис.

Краевые углы натекания θн могут изменяться в одной и той же системе в пределах от равновесного угла θр до некоторого максимального значения θн*, характерного для данного реагентного режима. Соответственно краевые углы оттекания могут находиться в пределах θо*<θo<θp.

Изменение краевых углов натекания и спекания проявляется весьма отчетливо при постоянном увеличения угла наклона α твердой поверхности, на которой находится капля жидкости (см. рис. I.I, в ,г). В этих условиях θн постепенно растет, а краевой угол оттекания уменьшается. Из-за различия краевых углов возникает направленная вверх сила.

![]() , (12)

, (12)

где В – ширина капли в направлении, перпендикулярном к направлению скатывания.

Эта сила уравновешивает направленную вниз составляющую силы тяжести mg.sinα (m - масса капли, g - ускорение силы тяжести). Отсюда следует, что капля может стечь вниз при условии

![]() (13)

(13)

Соответственно, чем сильнее проявляется в данной системе гистерезис смачивания, тем больше критический угол наклона твердой поверхности.