- •Введение

- •1. Общие сведения о предприятии, основных цехах, выпускаемой продукции. Контроль качества и сертификация продукции.

- •Применяется:

- •2. Структура и оборудование механического цеха. Организация производства, вопросы охраны труда и пожарной безопасности.

- •3. Индивидуальное задание

- •Литература

- •Приложение

3. Индивидуальное задание

Методы обработки отверстий и области их применения. Точность обработки отверстий различными методами.

Обработка отверстий выполняется несколькими способами, в зависимости от того, какие параметры точности и шероховатости поверхности отверстия заданы чертежом. В соответствии с выбранным способом обработки выбирается и инструмент для ее осуществления. При обработке отверстий различают три основных вида операций: сверление, зенкерование, развертывание и их разновидности: рассверливание, зенкование, цекование.

Сверление – это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента – сверла. Различают сверление ручное – ручными пневматическими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производительности труда и качества обработки используют настольные сверлильные и стационарные станки – вертикально-сверлильные и радиально-сверлильные.

Одной из разновидностей сверления является рассверливание – увеличение диаметра отверстия, просверленного ранее. В качестве инструментов для рассверливания отверстий, также как и для сверления, используют сверла. Не рекомендуется рассверливать отверстия, полученные в заготовке методом литья, ковки или штамповки. Такие отверстия имеют различную твердость по поверхности отверстия из-за окалины, образующейся при литье, а также из-за неравномерной концентрации внутренних напряжений в металле на различных участках поверхности отверстий, полученных методом ковки или штамповки. Наличие мест с неравномерной и повышенной твердостью поверхности приводит к изменению радиальных нагрузок на сверло в процессе обработки отверстия, что ведет к смещению его оси, а также является причиной поломки сверла. Обработка отверстий сверлением и рассверливанием позволяет получить точность размеров обработанного отверстия до 10-го квалитета и шероховатость обработанной поверхности до Rz 80.

Зенкерованием называется операция, связанная с обработкой предварительно просверленных, штампованных, литых или полученных другими методами отверстий с целью придания им более правильной геометрической формы (устранение отклонений от круглости и других дефектов), а также достижения более высокой, по сравнению со сверлением, точности (до 8-го квалитета) и более низкой шероховатости (до Ra 1,25). Зенкерование ведут либо на настольных сверлильных станках (при небольших диаметрах отверстий), либо на стационарном сверлильном оборудовании, устанавливаемом на фундаменте. Ручное сверлильное оборудование для зенкерования не применяется, так как оно не может обеспечить получение требуемых точности и шероховатости поверхности. К разновидностям зенкерования относятся зенкование и цекование.

Основные правила зенкерования отверстий:

• сверление и зенкерование отверстий необходимо производить с одной установки детали (заготовки) на станке, т. е. меняя только обрабатывающий инструмент;

• при зенкеровании необработанных отверстий в корпусных деталях особое внимание следует обращать на надежность установки и прочность закрепления детали;

• необходимо точно соблюдать величину припуска на зенкерование, руководствуясь соответствующей таблицей;

• зенкерование следует производить на тех же режимах, что и сверление;

• необходимо соблюдать те же правила охраны труда, что и при сверлении.

Зенкование - это обработка на вершине просверленных отверстий цилиндрических или конических углублений под головки винтов и заклепок, а также фасок. Операция выполняется при помощи специального инструмента – зенковки.

Основные правила зенкования отверстий:

• необходимо соблюдать правильную последовательность зенкования отверстий: вначале просверлить отверстие, а потом осуществить его зенкование;

• сверление отверстия и его зенкование следует производить с одной установки заготовки (детали), сменяя только инструмент;

• зенкование следует выполнять при ручной подаче зенковки и малой частоте вращения шпинделя (не более 100 об/мин) с применением эмульсии, глубину зенкования надо проверять штангенциркулем или линейкой станка;

• при зенковании отверстий цилиндрической зенковкой, когда диаметр цапфы больше диаметра отверстия, необходимо вначале просверлить отверстие по диаметру цапфы, а затем зенковать отверстие. Заключительная операция – рассверливание отверстия на заданный размер.

Цекование – это операция по зачистке торцевых поверхностей при обработке бобышек под шайбы, гайки, стопорные кольца. Операция производится с помощью специального инструмента – це- ковки, которая устанавливается на специальных оправках.

Развертывание – это операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью (до Ra 0,63). Обработка развертыванием выполняется после предварительного сверления, рассверливания и зенкерования отверстия развертками, которые подразделяются на черновые и чистовые, ручные и машинные. Осуществляется развертывание как вручную, так и на станках, как правило, стационарных. Конструкция инструмента выбирается в зависимости от применяемого метода обработки.

Основные правила развертывания отверстий:

• необходимо точно соблюдать величину припуска на развертывание, руководствуясь соответствующей таблицей;

• ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое;

• в процессе развертывания отверстия в стальной заготовке необходимо обильно смазывать обрабатываемую поверхность эмульсией или минеральным маслом, чугунные заготовки следует развертывать всухую;

• ручное развертывание следует осуществлять только по часовой стрелке во избежание задиров стенок отверстия стружкой;

• в процессе обработки следует периодически очищать развертку от стружки;

• точность обработки развернутых отверстий следует проверять калибрами: цилиндрических – проходным и непроходным; конических – по предельным рискам на калибре. Развернутое коническое отверстие допускается проверять контрольным штифтом «на карандаш»;

• сверление и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки, меняя только обрабатывающий инструмент.

Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении — вращательное, движение подачи — поступательное. Перед началом работы проверяют совпадение вершин переднего и заднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют также биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовку по торцу. Перпендикулярность торца к оси вращения можно обеспечить подрезкой, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки.

Для обработки штучных заготовок устанавливают трехкулачковый патрон и производят расточку сырых кулачков, а для обработки деталей из прутка зажимную цангу и соответствующие размеру прутка вкладыши, подающую цангу и направляющую втулку. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки. Если размеры конусов не совпадают, то сверла устанавливают посредством переходных втулок.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны , которые устанавливают в пиноли задней бабки. Сверло закрепляется кулачками, которые могут сводиться и разводиться,( перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой, имеющейся на внутренней поверхности кольца 4. От ключа 5 приводится во вращение втулка 3 с кольцом'/, по резьбе которого кулачки 6 перемещаются вверх или вниз в радиальном направлении. Для установки в пиноли задней бабки патроны имеют конические хвостовики /. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Сверление начинают при вращающейся заготовке. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину. Затем отводят Инструмент, останавливают заготовку и проверяют точность центрирования отверстия. Чтобы сверло не сместилось, в начале сверления производят зацентровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. При этом в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло. При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из отверстия и очищают его канавки и отверстие заготовки от накопившейся стружки.

Для уменьшения трения сверла о стенки отверстия подводят охлаждающую , жидкость, особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без -охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4—1,5 раза. В качестве СОЖ рекомендуется применять раствор эмульсии (для сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то инструмент охлаждают смесью машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силу резания при сверлении сталей на 10— 35 %, чугуна и цветных сплавов на 10— 18 %, алюминиевых сплавов на 30—40 %.

При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу сверла. При выходе сверла из заготовки срезаемый слой металла неравномерно нагружают режущие кромки сверла, что может привести к поломке сверла. Поломка сверла происходит также из-за увеличения подачи и малой скорости резания, поэтому следует работать с возможно большими допустимыми скоростями резания и с возможно меньшими подачами.

Просверленное отверстие имеет минимальные погрешности, если ось сверла совпадает с осью вращения шпинделя станка, сверло правильно заточено и жестко закреплено. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно заточенном и затупленном сверле получается косое отверстие с низким качеством поверхности. Затупленные сверла служат причиной образования заусенцев у выходной части отверстия.

Неодинаковая длина режущих кромок и несимметричная их заточка, а также эксцентричное расположение перемычки и различная ширина ленточек при сверлении вызывают по мере углубления сверла в заготовку неравномерное действие на ленточку радиальных составляющих сил резания, увеличение сил трения, защемление сверла в отверстии и, следовательно, его поломку.

Если глубина отверстий превышает пять диаметров, то такие отверстия принято называть глубокими. При сверлении глубоких отверстий применяют длинные спиральные сверла с обычными геометрическими параметрами. При сверлении детали периодически выводят сверло из глубокого отверстия для охлаждения его. и удаления накопившейся в канавках стружки. Для повышения производительности применяют сверла с принудительным отводом стружки, который осуществляется жидкостью (реже воздухом), подводимой в зону резания под давлением. С увеличением глубины сверления ухудшаются условия работы сверла, отвод теплоты, повышается трение стружки о стенки канавок сверла, затрудняется подвод СОЖ к режущим кромкам сверла и др. Поэтому при глубине сверления более трех диаметров отверстия скорость резания уменьшают.

Спиральные сверла изготовляют из сталей: углеродистой марки У12А, легированной марки 9ХС, быстрорежущей марки Р6М5, а также из твердых сплавов марок ВК6М, ВК8 и ВК15 и др.

При ручной подаче сверла трудно обеспечить ее постоянное (стабильное) значение. Для стабилизации подачи используют различные устройства. Механическую подачу сверла осуществляют суппортом токарного станка. В резцедержателе станка устанавливают сверло 1 (7.3, а) с помощью прокладок 2 и 3 так, чтобы ось сверла находилась на линии центров. Если сверло 1 с коническим хвостовиком, то применяют державку 2 с соответствующим коническим отверстием (гнездом). После выверки осей сверла и центров сверло подводят вручную к торцу заготовки и начинают сверление, а затем после зацентровки включают механическую подачу суппорта. Перед выходом сверла из заготовки механическую подачу значительно

уменьшают или отключают и заканчивают сверление ручной подачей.

При сверлении отверстий диаметром 5—30 мм в стальных деталях автоматические подачи равны 0,1—0,3 мм/об, а в чугунных — 0,2—0,6 мм/об, что составляет примерно 0,02—0,03 диаметра сверла. Скорость резания при работе сверлами из быстрорежущей стали равна 30— 35 м/мин и в 2—3 раза больше при работе твердосплавными сверлами.

Резание при сверлении по сравнению с точением имеет ряд отличительных особенностей. Спиральное сверло является многолезвийным инструментом и совершает работу резания пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). На каждую точку А на режущей кромке сверла (7.4) действует сила Р, которая может быть разложена на составляющие силы Рх, Ру и Pz по осям X, Y и Z.

Основную работу сверления выполняют две режущие кромки, а поперечная кромка (угол резания ее более 90°) под действием осевой силы резания сминает металл.

Для повышения эффективности работы спиральных сверл производят подточку поперечной кромки, изменение угла при вершине, подточку ленточки, двойную заточку и др.

Сверление сверлами повышенной жесткости (при большой глубине сверления) с утолщенной сердцевиной сопровождается большими осевыми усилиями. Для снижения осевых усилий применяют различные формы подточки поперечной режущей кромки. Следует стремиться к возможно большей симметрии заточки. Асимметричная заточка инструмента вызывает разбивку отверстия и ускоренное изнашивание режущих кромок. Подточка поперечной кромки увеличивает передний угол на участках вблизи

поперечной кромки и уменьшает ее длину, а также снижает деформации металла заготовки и повышает стойкость сверла в 1,5—2 раза.

Стандартные сверла имеют угол при вершине 118°, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135°. Увеличение угла при вершине приводит к образованию более толстых и узких стружек при той же подаче на оборот. Это облегчает сверление материалов, склонных упрочняться при обработке. Сверление мягких цветных металлов, пластмасс и мягкого чугуна осуществляют сверлами с углами при вершине 60—90°. Уменьшение угла при вершине приводит к образованию более тонких стружек и уменьшению абразивного изнашивания по уголкам.

В зависимости от диаметра сверла ширина второй режущей кромки может составлять В = 25ч-15мм. В некоторых случаях производят заточку режущей кромки по радиусу. Двойная (ступенчатая) или радиусная заточка повышает стойкость сверла при сверлении стали в 2—3 раза, а при сверлении чугуна — в 3—6 раз. Это объясняется тем, что при такой заточке режущие кромки сверла удлиняются и уголки у ленточек получаются более массивными, чем улучшается отвод теплоты.

При сверлении отверстий большого диаметра (свыше 25—30 мм) усилие подачи может оказаться чрезмерно большим. В таких случаях отверстие сверлят в несколько приемов, т. е. рассверливают его .

Сначала сверлят отверстие малого диаметра, при этом диаметр сверла должен быть больше поперечной кромки большего сверла, обычно диаметр меньшего сверла равен половине большего. Режимы резания при рассверливании обычно те же, что и при сверлении.

Подготовка заготовок к сверлению.

Получение качественного глубокого отверстия связано с выполнением ряда подготовительных операций. Характер этих операций зависит от размеров и формы заготовки, от способа установки детали на станках, где будут производиться операции сверления и расточки и от способа выполнения этих операций, от применяемого инструмента.

В зависимости от назначения деталей и от производственных условий, заготовками могут быть поковки, прокат, центробежные отливки; поэтому имеются различия в выполнении как основных, так и подготовительных операций. Заготовки любого вида до поступления в механический цех должны быть выправлены и проверены.

На заготовках, не имеющих центрального отверстия:

1. обработка торцев;

2. разметка центров;

3. центровка;

4. черновое обтачивание по наружной поверхности;

5. обточка контрольных поясков и мест под люнеты.

На заготовках, имеющих центральное отверстие:

1. обработка торцев;

2. разметка отверстия под технологические пробки;

3. расточка отверстий под технологические пробки;

4. черновое обтачивание по наружной поверхности на технологических пробках;

5. обточка контрольных поясков и мест под люнеты на технологических пробках.

Пояснения:

Переход 1 – необходим для исключения повреждений режущего инструмента при его входе и выходе, оба торца должны быть обрезаны на пиле или подрезаны на токарном станке. Если сверление производится с внутренним отводом стружки (через борштангу), то для обеспечения уплотнения маслоприемника передний торец заготовки должен быть подрезан с чистотой не ниже Ra6,3.

Переходы 2, 3 – пояснений не требуют.

Переход 4 – черновое обтачивание уменьшает биение заготовок при сверлении и растачивании, уменьшает коробление заготовок в процессе обработки глухого отверстия, облегчает выявление наружных дефектов заготовки. Биение начерно обточенных заготовок при медленном вращении (n = 60 об/мин) не должно превышать 0,0005-0,0008 от длины заготовки в мм.

Переход 5 – контрольные пояски шириной 40 – 50 мм, обработанные с чистотой не ниже Ra3,2 при эллиптичности в пределах поля допуска е8 – h11, служат для выверки заготовки при установке на станках.

Сверление деталей производят по разметке и по кондуктору.

Кондуктором является приспособление, при помощи которого можно сверлить отверстия в изделии без разметки. Кондуктор укрепляют на детали или заготовке и через отверстия кондуктора просверливают отверстия.

Для точного и быстрого сверления сверло необходимо прочно и правильно укрепить в шпинделе станка или в патроне так, чтобы оно вращалось без биения. При биении сверла отверстие получится неправильной формы и сверло может сломаться.

Чтобы намеченный центр отверстия совпадал с осью сверла и во время сверления деталь не сдвинулась с места, она должна быть прочно укреплена. Просверливаемая деталь укрепляется на столе станка при помощи болтов и прижимных планок или в тисках, установленных на столе.

Машинные винтовые тиски широко используют в единичном производстве, а пневматические машинные тиски применяют чаще всего в серийном и массовом производстве на станках различных групп.

Рис. 1.

Быстродействующие машинные тиски с рычажно-кулачковым зажимом применяют при работе на сверлильных станках. Они обеспечивают быстрый зажим заготовок. Для зажима обрабатываемой заготовки рукоятку 6 нужно перевести в горизонтальное положение.

Кондукторы для закрепления заготовок. Для крепления заготовок и обеспечения правильного положения инструмента относительно оси

Рис. 2.

обрабатываемого отверстия на сверлильных станках пользуются специальными приспособлениями — кондукторами.

Для направления режущего инструмента в корпусе кондуктора имеются кондукторные втулки, которые обеспечивают точную обработку отверстий в соответствии с чертежом. Конструкция и размеры этих втулок стандартизованы. Они бывают: постоянные (рис.1,а) — применяются в кондукторах для мелкосерийного производства при обработке отверстия одним инструментом и быстросменные с замком (рис.1,6) — для кондукторов массового и крупносерийного производства. Втулки изготовляют из стали У10А или 20Х и подвергают термической обработке для придания им необходимой твердости.

Для уменьшения износа втулок и уменьшения смещения оси обрабатываемого отверстия из-за возможного перекоса инструмента во втулке между ее нижним торцом и поверхностью заготовки оставляют зазор. Тогда стружка не проходит через втулку, а сбрасывается в сторону. При сверлении чугуна зазор берут от 0,3 до 0,5 d.

При сверлении стали и вязких материалов (меди, алюминиевых и других сплавов) зазор увеличивается до размера диаметра.

Кондукторные плиты служат для установки в их отверстиях кондукторных втулок. В зависимости от способа соединения с корпусом кондуктора кондукторные плиты подразделяются на постоянные, поворачиваемые, съемные, подвесные и подъемные. Постоянные плиты изготовляют заодно с корпусом кондуктора или жестко соединяют с ним сваркой или винтами. Поворачиваемые плиты вращаются на оси относительно корпуса кондуктора при установке и снятии обрабатываемой детали. Съемные плиты изготовляют отдельно от корпуса.

Подвесные кондукторные плиты устанавливают на нижних концах двух направляющих скалок и закрепляют гайками. Верхние концы скалок свободно входят в отверстия втулок, запрессованных в отверстия корпуса многошпиндельной сверлильной головки, которая закреплена на гильзе шпинделя станка. Подъемные кондукторные плиты по краям имеют два отверстия, которыми их устанавливают на верхних концах двух направляющих скалок и закрепляют гайками. Нижние концы направляющих скалок входят в отверстия корпуса кондуктора. Подъем и опускание направляющих скалок с кондукторной плитой производится от пневмопривода.

Применение кондукторов устраняет необходимость в разметке, нанесении центровых отверстий, выверке заготовок при креплении и других операциях, связанных со сверлением по разметке, снижает утомляемость рабочего и т.д. Поэтому их широко используют в серийном и массовом производстве. Кондукторы по своей конструкции бывают накладные, скользящие, опрокидываемые и поворотные.

Рассмотрим, например, накладные кондукторы, которые называются так потому, что они накладываются на обрабатываемую заготовку и могут свободно лежать на ней или закрепляться. На рис.2 дана схема незакрепляемого накладного кондуктора для сверления четырех отверстий 6. Обрабатываемая заготовка устанавливается базой 5 на наклонной плоскости приспособления так, чтобы оси просверливаемых отверстий расположились вертикально, соответственно направлению рабочей подачи сверла. После закрепления в таком положении на заготовку накладывают кондукторную плиту 4. Два фиксирующих пальца 1 и 2 обеспечивают правильное положение направляющих втулок 3 относительно осей отверстий.

Сверление на станках токарной группы и на станках сверлильной группы.

Для обеспечения нормальной работы сверла необходимо правильно его заточить. Заточка производится на специальных станках либо квалифицированным рабочим вручную с последующей проверкой качества заточки шаблоном, имеющим три выреза. Одним вырезом проверяется угол при вершине сверла и одновременно по линейке длина режущих кромок, другим вырезом угол заострения режущей кромки и третьим — угол наклона перемычки.

При неправильной заточке сверл могут наблюдаться следующие дефекты: малый угол при вершине проверка сверла легко ломаются и быстро тупятся; слишком большой угол при вершине — сверла быстро тупятся, увеличивается усилие подачи и потребная мощность; неодинаковая длина режущих кромок — сверло испытывает одностороннюю нагрузку, отверстие получается завышенного диаметра; перекошенная заточка — режет только одна кромка, сверло быстро тупится; недостаточный задний угол — сверло не режет; слишком большой задний угол — сверло заедает, рабочая часть выкрашивается.

Сверление отверстий на токарном станке производится в следующем порядке: сначала выбирается сверло необходимого диаметра так, чтобы длина его рабочей части была больше глубины просверливаемого отверстия, затем проверяется правильность его заточки, протирается конусная часть сверла и отверстие в пиноли задней бабки, после чего сверло вставляется в пиноль. Если хвостовик сверла меньше отверстия в пиноли, применяются переходные конусные втулки. Если же сверло имеет цилиндрический хвостовик, оно закрепляется в цанговом патроне, а патрон своим коническим хвостовиком вставляется либо непосредственно в отверстие пиноли, либо с использованием конусных переходных втулок.

Задняя бабка устанавливается так, чтобы сверление можно было проводить на всю глубину без перестановки бабки. В начале сверления, при правильном торце детали и отсутствии центрового отверстия, следует направлять сверло упором, установленным в резцедержателе, подачу производить медленно и равномерно. Чаще выводить сверло из отверстия для освобождения его от стружки, причем делать это, во избежание поломки, следует без остановки вращения детали. Сверление проводить с обильным охлаждением. Сверление на токарных станках обычно производится вручную, вращением маховичка задней бабки. У некоторых станков задняя бабка может иметь автоматическое перемещение, в этом случае сверление можно выполнять с механической подачей и совмещать его с продольной обточкой детали. Если такого механизма нет, то можно скрепить заднюю бабку с суппортом несложным устройством и, предварительно открепив бабку от станины, использовать механизм продольной подачи суппорта для перемещения задней бабки. Применив специальный держатель для сверла, можно также установить его в резцедержателе станка. Недостатком данного метода является трудность установки сверла точно по оси центров.

Для получения точных длинных отверстий в валах используются однокромочные пушечные и ружейные сверла. Пушечное сверло имеет вид полуцилиндра с режущей кромкой на торце. Под углом 10—20° к оси сверла выполнена вспомогательная режущая кромка. Пушечное сверло имеет канал для подачи охлаждающей жидкости. Направление сверла обеспечивается его цилиндрической поверхностью.

Ружейное сверло обеспечивает более производительную работу и более точное направление. Оно имеет в рабочей части канавку с углом 80—110° для выхода стружки. Конус, образуемый торцовой заточкой сверла, обеспечивает хорошее направление.

При работе пушечным и ружейным сверлами необходимо предварительно засверлить и расточить отверстие на глубину 1—2 диаметров. Это отверстие служит направляющей для пушечного или ружейного сверла.

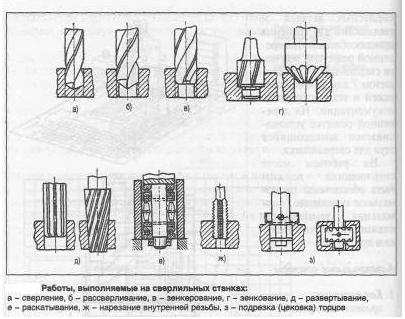

На сверлильных станках можно производить не только сверление, но также ряд других технологических операций дальнейшей обработки отверстий. На современных сверлильных станках выполняют следующие работы:

1) сверление сквозных и глухих отверстий (рис. 3,а);

2) рассверливание отверстий на больший диаметр (рис. 3,6);

3) зенкерование, выполняемое для получения отверстия более высоких квалитета и параметра шероховатости поверхности (рис.3,в);

4) зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов (рис. 3,г);

5) развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности (рис. 3,д);

6) раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости в пределах Ra=0,63-0,080 мкм (рис. 3,е);

7) нарезание внутренних резьб метчиками (рис. 3,ж);

8) подрезание (цековка) торцов наружных и внутренних приливов с целью получения ровной поверхности, перпендикулярной оси отверстия (рис. 3,з).

Этими основными видами работ не исчерпываются технологические возможности сверлильных станков, на которых можно, например, развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

Отверстия на сверлильных станках обрабатывают различными режущими инструментами: сверлами, зенкерами, зенковками, развертками, резцами и метчиками.

Зенкерование.

Зенкерование. Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные . Припуск под зенкерование (после сверления) равен 0,5—3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5— 3 раза больше, чем при сверлении.

Зенкерование может быть как предварительным (перед развертыванием),так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно растачивают (резцом) его до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (Предел прочности>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2—3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20—30 %.

Развертывание. Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15—0,5 мм для черновых разверток и 0,05—0,25 мм для чистовых разверток.

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки на станке.

Подача при развертывании стальных деталей равна 0,5—2 мм/об, чугуна — 1 — 4 мм/об. Скорость резания при развертывании 6—16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Отверстия зенкеруют для увеличения их диаметров, получения цилиндрических и конических углублений, зачистки торцовых и фасонных поверхностей. Отверстия зенкеруют после сверления, а также в отливках, штамповках, используя в качестве инструмента зенкер.

Зенкерование обеспечивает точность обработки отверстий 3-5 классов и повышенный в сравнении со сверлением класс шероховатости. Повышенная точность обработки и класс шероховатости объясняются в основном отсутствием поперечной режущей кромки у зенкера, большим, чем у сверла, количеством зубьев и благоприятными условиями резания. Зенкер работает подобно сверлу при рассверливании, но он меньше отклоняется от оси отверстия благодаря большому числу направляющих ленточек.

Однако при неравномерном припуске, неодинаковой твердости обрабатываемого материала и наличии в нем твердых вкраплений возможен увод осп зенкера. Для предупреждения увода инструмента зенкерованию таких отверстий должно предшествовать растачивание до диаметра зенкера на глубину, примерно равную половине его длины.

Точность диаметра отверстия, обработанного зенкером под последующее развертывание, достигается проще, чем при растачивании, так как при зенкеровании отсутствует установка режущего инструмента на требуемый размер. Для уменьшения увода инструмента и обеспечения заданной точности зенкеруют отверстия, применяя кондукторные втулки.

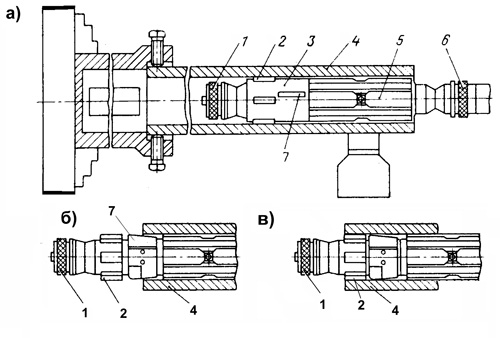

Различают три способа направления зенкера - верхнее, нижнее и двойное (рис. 4, а-в).

Рис. 4. Способы направлении зенкера в направляющих втулках:

а - верхнее, б - нижнее, в - двойное; 1 - зенкер, 2 - кондукторная втулка, 3 - заготовка

Зенкерование обычно осуществляют на станках с вращающимся инструментом.

Зенкеры из быстрорежущей стали применяют для обработки большинства материалов, твердосплавные - для обработки закаленных и труднообрабатываемых сталей и чугуна.

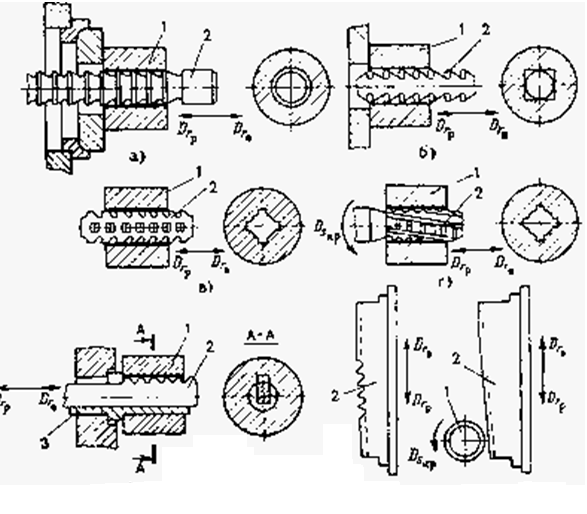

Схемы обработки отверстий различными зенкерами приведены на рис. 5, а-г.

Рис. 5. Схема обработки отверстии зенкерованием:

а - сквозных и глухих отверстий, полученных сверлением, б - цилиндрических углублении под соловки болтов, в - фасок на краях отверстий, г - торцовых поверхностей бобышек и ступиц

Практически процесс зенкерования отверстий протекает аналогично процессу сверления. Режимы резав подбираются аналогично режимам при сверлении из таблиц справочников.

Применение зенкеров значительно улучшает качество обрабатываемых отверстий: уменьшает конусность, овальность, риски, царапины и т. д., однако высокую точность размера и чистоту поверхности отверстия дать не может. Поэтому отверстие, полученное после зенкерования, обрабатывают разверткой, которая, срезая очень тонкие стружки, калибрует и заглаживает поверхность отверстия.

Недостатком зенкерования является плохое исправление непрямолинейности оси отверстия, преимуществом — высокая производительность обработки.

Развертывание.

Развертывание является завершающей операцией обработки отверстий, обеспечивающей высокую точность по диаметру (7-8-й квалитеты) и наименьшую шероховатость обработанной поверхности. Она производится разверткой после сверления или зенкерования. При развертывании срезается незначительный слой металла одновременно несколькими зубьями развертки.

Размер сверла или зенкера, которыми отверстие обрабатывалось перед развертыванием выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск, равный 0,25-0,50 мм, а на чистовое — 0,05-0,015 мм.

Следует иметь в виду, что диаметр развернутого отверстия всегда несколько больше диаметра самой развертки. Чтобы снизить разницу диаметров отверстия и развертки, необходимо обеспечить более правильное направление развертки относительно обрабатываемого отверстия. Это достигается применением самоустанавливающихся патронов

Особенности выполнения отдельных операций не позволяют дать заключение о точности обработки по аналогии с другими операциями, так как между ними не бывает всестороннего сходства. В частности, отличаются размеры и форма обрабатываемых заготовок, состояние станков, режимы обработки и другие технологические факторы.

Растачивание

Растачивают отверстия на токарных станках, если диаметр отверстия по размеру нельзя обработать зенкером или сверлом на данном станке, а также если отверстие имеет неравномерный припуск или непрямолинейную образующую.

У токарных расточных стержневых резцов консольная часть выполняется круглой, а стержень, служащий для его крепления,—квадратным (12X12, 16X16, 20Х Х20, 25X25 мм). Для этих резцов наименьший диаметр растачиваемого отверстия равен 30—65 мм.

Форма передней поверхности и все углы у расточных резцов, за исключением заднего, такие же, как и у проходных для наружного точения. Задний угол а^12° при растачивании отверстий диаметром более 50 мм и а>12° при растачивании отверстий диаметром менее 50 мм. Значение углов резания у расточных резцов можно изменять установкой расточного резца выше или ниже относительно продольной оси детали.

При установке резца выше линии продольной оси детали его вершина будет отжиматься под давлением стружки, причем размер отверстия будет меньше заданного, но его можно довести до нужного размера последующими рабочими ходами.. Поэтому при чистовом растачивании режущую кромку резца следует устанавливать выше оси центров станка на 0,01 — 0,03 диаметра отверстия, при установке ниже центра резец тоже отжимается, но при этом возможно искажение формы отверстия и увеличение диаметра растачиваемого отверстия.

Расточный резец имеет меньшее сечение державки и больший вылет ,чем резец для наружного точения, что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимают стружку меньшего сечения и снижают скорость резания.

При черновом растачивании стали глубина резания достигает 3 мм; продольная подача 0,08—0,2 мм/об, а скорость резания 25 м/мин для быстрорежущих резцов и 50—100 м/мин для твердосплавных резцов. При чистовом растачивании стали глубина резания не превышает 1 мм, продольная подача —0,05—0,1 мм/об, а скорость резания — 40—80 м/мин для быстрорежущих резцов и 150—200 м/мин для твердосплавных резцов.

Рис. 6.

Растачивание производят для обработки отверстий, имеющихся в заготовке (отливке или поковке), и исправления положения оси ранее просверленного отверстия. Растачивание может производиться резами или многолезвийными инструментами (зенкерами и расточными головками) при вращении инструмента (на сверлильных и расточных станках) или при вращении заготовки (станки токарной группы).

Как и при сверлении на положение и прямолинейность оси отверстия после растачивания оказывает влияние способ обработки: растачивание с вращением заготовки позволяет обеспечить прямолинейную ось отверстия, совпадающую с осью вращения шпинделя станка.

При растачивании с вращением инструмента применяют направляющие втулки для обеспечения меньшего увода оси отверстия и большей ее прямолинейности.

Рис. 7. Комбинированные расточные головки

Простейший расточной инструмент, применяемый при растачивании отверстия на токарных станках, — расточной резец. На расточных горизонтальных и вертикальных станках применяют борштанги, имеющие вид скалок с закрепленными в них резцами. Расточные головки (рис. 7) — дорогие инструменты и их применяют при обработке отверстий диаметром 50—250 мм главным образом на вертикально-расточных станках при значительных программах выпуска.

Для растачивания отверстий диаметром до 32 мм на сверлильных станках применяют трехперые цельные зенкеры, а диаметром до 80 мм — четырехперые насадные зенкеры.

При обычном чистовом растачивании точность по диаметру обеспечивается до 3-го класса. Для достижения более высокой точности производят последующую отделку отверстия тонким растачиванием.

Тонкое растачивание производится при высоких скоростях резания (100—250 м/мин для чугуна и 300—1500 м/мин для цветных сплавов) резцами, оснащенными твердыми сплавами, или алмазными резцами. При этом глубина резания принимается в пределах 0,05—0,2 мм, а подача 0,01—0,1 мм/об.

Таким способом обеспечивается точность до 1-го класса и чистота поверхности 10-го класса.

Тонкое растачивание широко применяется для точной обработки отверстий в корпусных деталях особенно нежестких, так как при этой обработке возникают небольшие силы резания и деформации обрабатываемых деталей под действием этих сил и сил зажимов получаются небольшими.

Тонкое растачивание производят на быстроходных жестких одношпиндельных и многошпиндельных горизонтальных или вертикальных станках, чаще всего — полуавтоматах.

Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяется также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей. Токарные расточные резцы для обработки сквозных - а) и глухих - б) отверстий показаны на рисунке слева. У токарных расточных стержневых резцов, рисунок в) и г) консольная часть В выполняется круглой, а стержень С, служащий для крепления резца - квадратным (12Х12, 16Х16, 20Х20 и 25Х25 мм); такими резцами можно растачивать отверстия диаметром 30-65 мм. Для повышения виброустойчивости режущая кромка резцов выполняется по оси стержня, рисунок д) и е). На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных державках, рисунок ж). Форма передней поверхности и все углы у расточных резцов, за исключением заднего, принимаются такими же, как и у проходных, применяемых при наружном точении. Задний угол a<12 градусов при растачивании отверстий диаметром более 50 мм и a>12 градусов при растачивании отверстий диаметром менее 50 мм. Значение углов резания у расточных резцов можно изменять путем установки режущей кромки резцов относительно продольной оси детали (выше или ниже оси). При растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении; так как ухудшаются условия для отвода стружки, подвода СОЖ и отвода теплоты. Расточный резец имеет меньшее сечение державки и больший вылет, что вызывает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимается меньшее сечение стружки и снижается скорость резания. При черновом растачивании стали принимают глубину резания до 3 мм; продольную подачу 0,08- 0,2 мм/об; скорость резания около 25 м/мин для резцов из быстрорежущей стали и 50-100 м/мин для твердосплавных резцов. При чистовом растачивании глубина резания не превышает 1 мм, продольная подача 0,05-0,1 мм/об, скорость резания 40-80 м/мин для резцов из быстрорежущей стали и 150-200 м/мин для твердосплавных резцов.

Рис 8.

Для получения точных глубоких отверстий в зависимости от требований, предъявляемых к точности диаметра и качеству поверхности, применяют следующие финишные операции: чистовое растачивание плавающими пластинами, абразивное и алмазное хонингование, раскатывание роликовыми и шариковыми раскатками. Эти операции являются ответственными, так как они не только завершают технологический процесс обработки глубоких отверстий, но и в значительной мере определяют качественные характеристики изделий. В цикле финишных операций, как правило, чистовое растачивание является первой и обязательной операцией.

Наиболее распространенным способом чистового растачивания глубоких отверстий является использование расточных головок с плавающими двухлезвийными пластинами. В одном из вариантов конструкций (рис. 9) пластина состоит из двух блоков 3 и 2, которые расположены в пазу корпуса 1. Блоки имеют припаянные твердосплавные режущие элементы и для увеличения диаметра по калибрующим кромкам лезвий раздвигаются с помощью винта 4. В корпусе 1 блоки 2 и 3 крепятся винтами 5.

Рис. 9 Сборная расточная плавающая пластина

Данная конструкция пластин позволяет настраивать их на требуемый диаметр обработки и увеличить число переточек.

Как правило, пластины затачивают в сборе для четкой симметричности расположения элементов лезвий по диаметру и в осевом направлении. В зависимости от технологии использования заточка пластин может быть различной. В общем случае выделяют заборный участок лезвия пластины, исполненный под углом 20 30'. Резание металла при растачивании выполняется в основном этим участком. Калибрующий участок по центру пластины выполняется цилиндрическим и параллельным оси пластин. Этот участок обеспечивает шероховатость обработанной поверхности, срезая оставшиеся гребешки после прохода заборной части, и окончательно определяет диаметральный размер D обработанного отверстия.

В приведенном варианте заточка пластины исполнена симметричной. Такие пластины предназначены для растачивания как на сжатие, так и на растяжение, то есть работают прямым и обратным ходом.

Для работы пластину 1 устанавливают с минимальными зазорами в прямоугольный паз специальной оправки 2 (головки), но с возможностью свободного смещения (плавания) в диаметральном направлении (рис. 2, а).

Рис. 10. Схема работы плавающей пластины

Процесс обработки отверстий плавающими пластинами можно определить состоящим из периодов самоустанавливания, врезания и установившегося резания (рис. 10). В период самоустанавливания плавающий блок (пластина) при подходе к заготовке контактирует с ней заборной частью одного из режущих лезвий, например 1, заточенным под углом φ0 (рис. 10, б). В начальном положении – положении заправки – ось оправки I – I не совпадает с осью пластины II – II на величину ly нач . Срезания стружки не происходит, а имеет место скольжение режущего лезвия по кромке обрабатываемого отверстия.

Если принять нормальную составляющую N, состоящую из радиальной Рх и осевой Ру сил, то получим, что в начальный период расточной блок перемещается составляющей Ру, преодолевающей силу трения Т в пазу оправки (Ру > Т).

Период врезания начинается с момента начала контакта с заготовкой обеих лезвий инструмента, то есть тогда, когда режущее лезвие 2 коснется кромки детали (рис. 10, б). Происходит равномерное деление припуска между обоими режущими лезвиями и условно полная компенсация радиальных составляющих сил резания на каждом лезвии, то есть Ру1 = Ру2 (рис. 10, в).

Исследования схем растачивания плавающим инструментом [1] указывают, что для обеспечения самоустанавливаемости расточного блока необходимо уменьшать угол в плане φ0 режущих лезвий и коэффициенты трений на заборной части и в пазу оправки, а также свести перекосы пластины в пазу до минимума. При больших значениях угла φ0 и силы трения Т может произойти самоторможение блока и, как следствие, срезание стружки одним лезвием. Отсюда в типовых конструкциях пластин в схеме заточки инструмента (рис. 1) угол φ0 заборной части лезвий принимают равным 20 30' при малой шероховатости контактных поверхностей паза головки и базовых поверхностей пластины при малых зазорах в сопряжении.

При расточке отверстий плавающими пластинами вследствие большой их жесткости и наличия плавания (самоустановки) исключается влияние на точность диаметра отверстия таких факторов, как геометрические погрешности станка и оснастки, погрешности базирования обрабатываемой заготовки и инструмента, податливости технологической системы СПИД, нестабильности механических свойств обрабатываемого материала и др. При соприкосновении заборной части пластины с поверхностью исходного отверстия пластина центрируется относительно него и в процессе резания формирует цилиндрическую поверхность, диаметр которой соответствует диаметру окружности, описанной вокруг вершин режущих кромок пластины. При этом, естественно, положение оси исходного отверстия сохраняется.

Головки для чистового растачивания глубоких отверстий плавающими пластинами могут быть достаточно сложными по конструкции, поскольку помимо паза для пластины должны иметь определенную систему направляющих, обеспечивающих центрирование головки в обрабатываемом отверстии.

Среди конструкций можно выделить расточные головки с жесткими направляющими с натягом; с упругими регулируемыми направляющими с натягом; с ограниченно подвижными направляющими, с самоустанавливающимися направляющими.

Расточные головки с плавающей пластиной с жесткими направляющими применяют для чистового растачивания глубоких отверстий Ø 10…50 мм [3]. На корпусе 4 головки размещены два ряда направляющих, между рядами в пазу корпуса устанавливается плавающая пластина 2. Направляющие 1 и 3 соответственно одного и другого ряда выполнены из текстолита. В каждом ряду установлено по четыре. Угловое расположение направляющих относительно друг друга и относительно лезвия определенно (рис. 11). В зависимости от обрабатываемого материала и скорости резания режущие части плавающей пластины изготавливают из быстрорежущей стали или твердого сплава. Для растачивания диаметров 10…50 мм пластины, как правило, выполняются монолитными.

Рис. 11 Головка с жесткими направляющими

Так как растачивание данной головкой ведут на растяжение, то первый ряд направляющих 3 обтачивают на диаметр d1, обеспечивающий гарантированный зазор по диаметру 0,02…0,05 мм между направляющими и поверхностью исходного отверстия, второй же ряд направляющих 1 обтачивают на диаметр

d2 = d0 + (0,02…0,04) мм, где d0 — диаметр плавающей пластины.

Прямоугольный паз корпуса расточной головки, в котором устанавливается и должна свободно перемещаться плавающая пластина, изготавливают с высокой точностью, обеспечивающей посадку пластины по H7/g6. Такая точность необходима для исключения перекосов и заклинивания пластины в пазу и для обеспечения взаимозаменяемости пластин. Головка работает с внутренним подводом СОЖ.

Расточные головки с регулируемыми упругими направляющими элементами с натягом могут быть нескольких конструктивных исполнений. Для чистового растачивания глубоких отверстий Ø 85…150 мм может быть применена головка, показанная на рис.12. Она может быть использована при работе как на сжатие, так и на растяжение.

Рис. 12 Головка с упругими (резиновыми) направляющими с натягом

для чистового растачивания отверстий Ø 85…150 мм

Ø

В обрабатываемом отверстии головка базируется двумя направляющими 1 и 2, выполненными в виде колодок с резиновым покрытием. Направляющие своими боковыми краями опираются на клинья 4 и 7, которые в свою очередь перемещаются по скошенным плоскостям корпуса 3 головки с помощью гаек 5 и 6. Головки перед растачиванием настраивают так, чтобы обеспечить натяг в отверстии по направляющим в зависимости от его диаметра 0,2…0,8 мм. Общий вид головки с резиновыми направляющими показан на рис. 13.

Рис. 13 Общий вид головки с упругими (резиновыми) направляющими

Головки с ограниченно подвижными (самоустанавливающимися) направляющими (рис. 14) используются для растачивания отверстий Ø 50…85 мм [2].

На направляющих шпонках исполнены заходные конуса, при введении головки в обрабатываемое отверстие колодки сдвигаются диаметрально на величину натяга, поскольку диаметр обрабатываемого отверстия должен быть меньше диаметра головки по шпонкам.

Рис. 15. Расточная головка

с ограниченно подвижными самоустанавливающимися направляющими

Рис. 16 Расточная головка с самоустанавливающимися направляющими шпонками

для скоростного чистового растачивания

Вариант конструкции головки с самоустанавливающимися направляющими (рис. 16) имеет восемь направляющих шпонок 2, расположенных в двух рядах по четыре шпонки в каждом [2]. Паз 10 для плавающей пластины находится между первым и вторым рядом направляющих шпонок и повернут по отношению к плоскости расположения шпонок на 45°, чтобы обеспечить большую механическую прочность корпуса 1.

Направляющие шпонки 2 крепятся винтами 3 в соответствующих колодках 6, которые своими внутренними скосами опираются на полые цилиндры 8. В полые цилиндры вставлены цилиндрические пружины 7, под действием которых полые цилиндры раздвигаются, а колодки со шпонками при этом перемещаются в радиальном направлении. Планки 4, 5 и 9 ограничивают перемещение колодок в радиальном направлении. Естественно, диаметр головки по шпонкам в исходном положении должен быть больше диаметра обрабатываемого отверстия на величину натяга. Этот натяг должен обеспечить надежное базирование головки в отверстии и подбирается в реальных условиях (для данного типоразмера головки) в зависимости от жесткости пружин, раздвигающих колодки с направляющими шпонками.

Рис 17.

Головка с регулируемыми направляющими шпонками (рис. 17) имеет направляющие шпонки из текстолита 5 и 12, расположенные по окружности впереди и сзади плавающей пластины 8, закрепленные в колодках 6 и 13.

Вращая гайку 2, в кольцевую выточку которой входят концы чеки 3, получают продольное движение валика 4 и радиальное перемещение колодок 6 в пазах корпуса 1. Для прижатия колодок 6 к валику 4 служат пластинчатые пружины 7, которые вставлены в соответствующие пазы колодок и крепятся к корпусу 1 винтами 14, для чего на корпусе 1 сделан соответствующий паз 15. Радиальное перемещение колодок 13 с закрепленными в них направляющими шпонками 12 осуществляется посредством валика 11, который перемещается в осевом направлении вращением гайки 10. Прижатие колодок 13 к валику 11 обеспечивается пластинчатыми пружинами 9. В прямоугольный паз корпуса расточной головки вставляется плавающая пластина 8. Пластина должна свободно перемещаться в пазу без перекосов и заеданий, что обеспечивается посадкой H7/g6 и шероховатостью сопрягаемых поверхностей не более Ra = 0, 32…0, 64 мкм.

Рис. 18 Комбинированный режущедеформирующий инструмент фирмы

«Sandvik Coromant»: а растачивание; б раскатывание

Конструкция инструмента для обработки отверстий диаметром 40...380 мм и глубиной до 4000 мм в гильзах пневмо и гидроцилиндров представляется фирмой Sandvik Coromant (Швеция). Этот комбинированный режущедеформирующий инструмент работает следующим образом (рис. 18). При прямом ходе инструмента (рис. 18, а) осуществляется растачивание отверстия плавающим двухлезвийным расточным блоком l, оснащенным твердым сплавом. При этом обойма роликового раскатной головки 2 сдвинута вправо на некоторое расстояние от опорного кольца 5, а ролики головки не касаются поверхности обработанного отверстия.

После окончания растачивания резцы плавающего блока 1 с помощью пневматического нажимного устройства с упором 4 утапливаются (рис. 18, б). Затем включается обратная подача инструмента, обойма раскатной головки 2 отодвигается влево и упирается в опорное кольцо 3. Ролики выдвигаются и начинают пластически деформировать поверхность обработанного отверстия. После обработки указанным инструментом шероховатость поверхности отверстия может быть достигнута до Ra=0,05...0,20 мкм, а ее твердость в результате наклепа увеличивается на 50%. Обработка ведется с использованием СОЖ на масляной основе с противозадирными присадками [4].

Технология чистового растачивания головками с плавающими пластинами имеет определенные особенности. Чистовому скоростному растачиванию предшествует предварительное растачивание, при котором удаляется основной припуск по диаметру и выпрямляется ось отверстия.

Чистовому скоростному растачиванию предшествует предварительное растачивание, при котором удаляется основной припуск по диаметру и выпрямляется ось отверстия.

Детали с отверстиями Ø менее 70 мм и длиной до 6000 мм могут передаваться сразу на операцию чистового растачивания при условии, что прямолинейность просверленного отверстия соответствует техническим требованиям.

Оставляемый под чистовое растачивание припуск должен обеспечить удаление конусообразности, эллиптичности и неровностей поверхности.

При достаточной величине припуска можно понизить требования к операции предварительного растачивания и тем самым повысить ее производительность При этом незначительное увеличение припуска не уменьшает производительность чистового скоростного растачивания. В общем случае в зависимости от диаметра и длины заготовки припуск может быть 0,9… 2 мм на диаметр. Если операция чистового растачивания производится после сверления, то указанные выше припуски должны быть увеличены примерно на 50% .

Рис. 19 Схема чистового растачивания на растяжение: а) введение головки в отверстие;

б) начало процесса растачивания

При чистовом растачивании рекомендуется отдавать предпочтение процессу, при котором стебель работает на растяжение, так как в этом случае легче избежать его вибраций при больших скоростях резания и обеспечить более надежный отвод стружки. Рассмотрим схему чистового скоростного растачивания при работе стебля на растяжение головкой с регулируемыми направляющими (рис. 19).

Обрабатываемая деталь 4 (рис. 19, а) устанавливается и выверяется на станке. Расточная головка 3 (без пластины), жестко закрепленная в стебле, вводится на всю длину задних направляющих шпонок 5. При вращении микрометрической гайки 6 обеспечивается радиальное перемещение направляющих шпонок 5 головки до их плотного соприкосновения с поверхностью отверстия. Осуществляется базирование головки, после чего головка проводится через отверстие детали до выхода за противоположный конец детали передних направляющих 2 с пазом под пластину. В паз корпуса вставляется пластина 7, головка перемещается вправо до положения, в котором между режущей кромкой пластины и образующей отверстия был бы зазор в 0,3…0,4 мм

(рис. 19, б). Включается подача СОЖ, вращение детали и подача головки для захода пластины в отверстие. Выполняется растачивание заправочного отверстия до положения полного захода в отверстие передних направляющих 2 (рис. 19, в). Подача головки (и СОЖ) и вращение детали отключаются.

Далее вращением микрометрической гайки 1 производится разжим передних направляющих 2 до их плотного соприкосновения с поверхностью отверстия, выполняется процесс растачивания, при этом головка базируется в обрабатываемом отверстии и передними, и задними направляющими.

При соответствующем опыте растачивание заправочного отверстия можно не производить. Для этого в крайнем правом положении головки (рис. 19, б) вращением микрометрической гайки 1 производится разжим передних направляющих на размер, превышающий размер пластины на 0,02…0,03 мм, что определит некоторый натяг по направляющим.

В случае растачивания отверстия за несколько проходов в конце прохода за передний торец детали выходят только задние направляющие шпонки и пластина. Передние направляющие шпонки остаются в расточенном отверстии. Пластина вынимается из паза расточной головки, а вращением микрометрической гайки 6 задние направляющие раздвигаются до размера расточенного отверстия. Далее расточная головка (без пластины) вновь проталкивается через расточенное отверстие за противоположный торец детали, в паз головки вставляется пластина со следующим размером и процесс повторяется.

Рассмотренный технологический процесс скоростного чистового растачивания предполагает работу стебля на растяжение при его обратном рабочем ходе. Прямой ход стебля остается холостым.

Растачивание глубоких отверстий расточными головками с самоустанавливающимися направляющими шпонками отличается лишь тем, что отпадает надобность в установке направляющих шпонок на требуемый размер перед началом каждого прохода. А, главное, растачивание ведется и на сжатие, и на растяжение, то есть без потери времени на холостые ходы.

Режимы резания при чистовом растачивании зависят от разных факторов: обрабатываемый материал и его характеристики, диаметр и глубина отверстия, материал режущих элементов, оборудование и его возможности, используемые технологические схемы. Так, например, при растачивании отверстий в стальных термообработанных трубах режимы для предварительных проходов могут быть: скорость резания 80…120 м/мин, подача от 2 до 5 мм/об при глубине резания 0,1…0,2 мм. Для чистовых проходов соответственно: скорость резания 100…140 м/мин, подача от 2 до 8 мм/об при глубине резания 0,025 мм.

Указанные режимы резания демонстрируют высокую производительность чистового скоростного растачивания. Так, например, при растачивании отверстия Ø80…100 мм перемещение стебля с расточной головкой может быть от 2 до 6 м/мин.

В качестве смазочноохлаждающей жидкости при чистовом скоростном растачивании глубоких отверстий плавающими пластинками применяют либо специальные эмульсии, либо маловязкие СОЖ на масляной основе. Необходимо обеспечить непрерывный подвод СОЖ в достаточном количестве к режущим кромкам пластины. Работа без СОЖ приводит к понижению стойкости плавающих пластин, скоплению стружки у режущих кромок и выкрашиванию пластинок твердого сплава.

Техника безопасности при работе на сверлильном станке

При работе на сверлильном станке необходимо выполнять следующие требования техники безопасности:

1. Все передачи и открытые вращающиеся части дол-х<ны быть ограждены. Особенно опасны вращающиеся шпиндель со шпоночной канавкой, зажимные патроны с выступающими кулачками и, конечно, само сверло. Для ограждения шпинделя рекомендуется применение телескопической трубки. Двухкулачковые патроны следует ограждать гладким цилиндрическим чехлом из листового металла.

2. Надо прочно закреплять обрабатываемую деталь на столе сверлильного станка или в приспособ.тениях. При сверлении незакрепленной детали она может вырваться из рук слесаря и нанести ранение. Запрещается заменять инструмент, устанавливай его во вращающийся шпиндель.

3. Применять только исправные приспособления и инструмент. Сверло должно закрепляться праппльно и надежно.

4. Особое внимание следует обратить на удаление стружки. При обработке вязких металлов образуется славная стружка, выходящая из просверливаемого отверстия в виде двух спиралей большой длины. Вращаясь вместе со сверлом, такая стружка может тяжело ранить рабочего. Для измельчения сливной стружки применяют периодический перерыв подачи—при ручной подаче или делают специальную заточку сверла (наносят две или три канавки на передней грани)—при механической подаче.

Со стола станка стружку нужно убирать только щетками или металлическими крючками. Запрещается сдувать стружку ртом или убирать ее руками. Целый выдувать стружку ртом из глухих отверстий. Если нельзя удалить стружку путем опрокидывания детали, то надо применять сжатый воздух или намагниченный стержень,

5. Сверление хрупких сплавов производить в предохранительных очках.

6. Обрабатываемые детали могут иметь острые грани и заусенцы, могущие нанести глубокие порезы. Поэтому при установке, снятии и перевертывании деталей нужно работать в рукавицах.

7. В случае обнаружения какой-либо неисправности станка следует ее обязательно устранить до начала работы. Если в процессе работы будет обнаружена ненс-правностъ в станке или приспособлении, ослабление крепежных болтов, планок и прокладок, нужно немедленно остановить станок и приступать к работе только после устранения неполадки.

8. Прц нарезании резьбы на сверлильных станках надо обязательно применять предохранительные патроны, отключающие метчик после окончания нарезания.

Гигиена труда в цехе

Основными требованиями гигиены, выполнение которых предохраняет рабочего от профессиональных заболеваний и преждевременного утомления, являются:

1. Чистота воздуха в помещениях (для этого необходимы при?очно вытяжная вентиляция, регулярное проветривание помещений и т. д.).

2. Равномерное и достаточнее освещение цеха, при котором световой поток направлен на рабочее место. Нормальное освещение сохраняет зрение слесаря, способствует повышению качестза продукции и производительности труда.

3. Чистота на всех площадях цеха; проходы и проезды не должны быть загромождены деталями, собираемыми узлами и машинами.

4. Слесарь должен соблюдать личную гигиену, содержать себя в чистоте и опрятности. Во время работы необходимо периодически менять положение корпуса, устрЯ изать кратковременные перерывы, После работы следует принять душ.

Личная гигиена имеет большое значение в борьбе за высокую производительность труд

Инструкция по технике безопасности для работы на токарном станке

1. Токарь, перед началом работы на станке, должен обязательно проверить исправность станка, механизм включения и ограждения станка.

2. Проверить наличие ограждения, ограждающего шестерни передней бабки, так как открытие шестерни могут послужить причиной несчастных случаев.

3. Для безопасности и правильной работы на станке, следить за тем, чтобы обрабатываемый предмет был прочно закреплён в соответствующем патроне или приспособлении.

4. Помни, что на ходу станка воспрещается:

а) смазывать и убирать станок,

б) устанавливать, укреплять, снимать резец и обрабатываемый предмет,

в) переключать его,

г) изменять, снимать и устанавливать обрабатываемую деталь,

д) опираться на станок,

е) снимать ограждения,

ж) тормозить руками станок после включения,

з) одеваться и раздеваться возле станка.

5. Помни, что станок должен быть остановлен в случае:

а) обнаружившейся неисправности,

б) снятия и установки обрабатываемого предмета,

в) смазки, измерения, укрепления обрабатываемого предмета, удаления стружки из отверстий и т.д.,

г) отлучка от станка.

6. При работе на станке:

а) отводить из-под резца стружку только щётками и крючками, ни в коем случае не дотрагиваться до стружки и не отводить её руками.

б) при обработке металла из прудка нельзя допускать выступающих концов из шпинделя.

5. При получении всякого рода ранения, ушибов, обращайся в здравпункт.

Протягивание.

Протягивание — вид обработки металлов резанием, при котором используется специфический инструмент, так называемые протяжки. Применяется для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью.

Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета.

Для выполнения протягивания применяют специальный многолезвийный инструмент, имеющий постоянный геометрический профиль, и который расположением рабочих лезвий обеспечивает условие подачи. То есть при движении развертки с постоянной скоростью происходит последовательное врезание в обрабатываемую поверхность каждого следующего по подаче режущего лезвия. Образующаяся при резании материала стружка, в отличие от других видов обработки резанием, не удаляется автоматически из зоны резания, а накапливается в впадинах (канавках) между рабочими лезвиями и выносится только по выходу инструмента из тела обрабатываемой заготовки. Это условие крайне утяжеляет обработку и до предела увеличивает нагрузки на инструмент. В отличие от внутренних и наружных протяжек, дорны применяемые для обработки только сквозных отверстий работают на сжатие и изгиб (куда более долговечны чем протяжки). Простейшая протяжка представляет собой инструмент той или иной длины и диаметра (сечения, профиля), имеющий хвостовую часть (захват протяжки с замковым отверстием или пазом), режущую часть (расчетное количество «зубьев» для резания и калибрования), калибрующую часть (выглаживание профиля).

Протягивание является одной из наиболее ответственных операций механической обработки металла в производстве огнестрельного нарезного оружия всех типов и всех калибров. Основное назначение нарезки это создание внутри ствола профиля (рабочих канавок) которые позволяют при движении пули или снаряда, при выстреле приобрести осевое вращение. Так как скорость движения пуль и снарядов высока (от 200 до 3000 м/с) то соответственно они по оси вращения и по ходу движения приобретают громадную скорость вращения (например пуля автомата Калашникова вращается со скоростью около 180 000 об/мин (3000 об/с)). Такое «закручивание» пуль и снарядов в значительной степени увеличивает устойчивость баллистической траектории, и соответственно точность и дальность стрельбы. Без протягивания производство современного огнестрельного оружия было бы крайне затруднено.

Существуют свободный и координатный методы протягивания. При свободном методе протяжка обеспечивает получение только размеров и формы поверхности; при координатном, - кроме того, точное расположение обработанной поверхности относительно базовой.

По характеру обработанной поверхности различают внутренние и наружные протяжки. Промышленностью выпускаются стандартные внутренние протяжки: для протягивания круглых отверстий переменного резания диаметром от 10 до 90 мм; для протягивания квадратных отверстий со стороной квадрата 10…60 мм, обрабатываются отверстия по 11 — 12-му квалитетам, Rа < 20 мкм. Наружные протяжки не стандартизированы, так как являются специальным видом инструмента и применяются для обработки наружных поверхностей, зубчатых секторов, пазов, уступов. Протягивание используется вместо строгания, фрезерования, шлифования. При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки.

В машиностроении протяжки применяются для обработки круглых отверстий 2—3 класса точности диаметром до 320 мм, шлицевых отверстий до 420 мм, шпоночных пазов и сравнительно редко для обработки наружных поверхностей фасонного профиля.

Широкое распространение получили круглые и шпоночные протяжки крупных размеров с зубьями, направленными электродами из быстрорежущей стали. Протяжки, применяемые для обработки отверстий большого диаметра, изготовляются пустотелыми, без хвостовой и цапфенной частей, иначе они имели бы огромный вес и были бы неудобны в эксплуатации. Соединение такой протяжки с патроном осуществляется при помощи специальной удлинительной штанги и прямоугольного окна, расположенного на передней направляющей. Обдирочная часть круглых протяжек работает по схеме прогрессивного резания, благодаря чему их длина уменьшается. Это также дает снижение веса.

Протягивание — процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход — рабочее движение, обратный ход — холостой. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно скорость резания принимают 8… 15 м/мин. Протягивание гладких цилиндрических отверстий обеспечивает точность 6 —9-го квалитетов и шероховатость поверхности Rа 2,5…0,63 мкм. При чистовом протягивании отверстий подъем на зуб не превышает 0,02…0,04 мм. Протягивание наружных поверхностей обеспечивает точность 11-го квалитета, его выполняют на станках горизонтальных и вертикальных, универсальных и специальных автоматах и полуавтоматах. Прошивание как окончательный вид обработки отверстий любой формы обеспечивает 6-й квалитет точности и шероховатость поверхности Ra 1,25…0,63 мкм.

Выпускаются модели протяжных станков с горизонтальным и вертикальным расположением кареток (от одной до 6), одно- и многопозиционные (с поворотными столами для установки нескольких деталей). Особую группу протяжных станков составляют станки непрерывного действия — цепные и ротационные.

Самыми распространенными являются, горизонтально-протяжные станки которые применяются для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью. Горизонтально-протяжные станки используются в массовом производстве металлоизделий, и реже в мелкосерийном и единичном. Различные горизонтально-протяжные станки, в которых используются протяжки различных конструкций — наружные, внутренние, и дорны – одни из наиболее дорогих инструментов для металлообработки. В последнее время стоимость изделий постоянно снижается благодаря использованию современных технологий и более широкому применению горизонтально-протяжных станков. Горизонтально-протяжной станок работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки), в связи с чем каждая операция протяжки при своем изготовлении требует наивысшей точности и правильного расчета. Для обработки заготовки на горизонтально-протяжном станке необходимо достаточно точно обработать поверхность заготовки. То есть работе на горизонтально-протяжном станке должны предшествовать такие операции, как сверление, зенкерование, развертывание, вырубка.

Тенденции развития протяжных станков: автоматизация операций установки заготовки и снятия готовой детали со станка; автоматизация движений подвода инструмента к заготовке, крепления его в зажимном патроне, возвращения в исходное положение; разработка компоновки станка, при которой тяговая сила соосна силе протягивания, что обеспечивает существенное снижение сил трения в направляющих каретки и, как следствие, повышение точности обработки; встраивание протяжных станков в автоматические линии.

Схемы протягивания

Рис.20.

Обработка поверхностей деталей шлифованием на универсальных станках. Наружное шлифование

Наиболее универсальным является шлифование на станках с прямоугольным столом, где преимущественно обрабатывают детали удлиненной формы, поверхности с высокими требованиями плоскостности, детали с буртами, пазами, канавками, неустойчивые детали и детали, требующие обработки фасонных поверхностей.

Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне (рис. 21).

Круглошлифовальные станки разделяются на универсальные и специальные. На этих станках шлифуются цилиндрические, конические, ступенчатые и фасонные поверхности.

Рис 22,

Различают два способа обработки заготовок на круглошлифовальных станках: шлифование с продольной подачей и врезное шлифование.

Рис. 23

Шлифование с продольной подачей (рис. 22) применяется при обработке заготовок, длина которых значительно превосходит ширину шлифовального круга. Одной из разновидностей шлифования с продольной подачей является глубинный способ (рис. 23), при котором шлифование производится с большой подачей на глубину t, малой продольной подачей (Sпрод). Глубина шлифования равна оставленному на обработку припуску, круг подается сразу на эту величину, а заготовка получает очень медленную продольную подачу. При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен.

Врезное шлифование применяется в тех случаях, когда длина шлифуемой поверхности несколько меньше высоты круга или равна ей . Этот вид шлифования широко применяется при массовом и крупносерийном производстве.

Рис. 24.

С целью ускорения операций шлифования заготовок, длина которых значительно превышает высоту круга, рациональнее использовать комбинированный способ обработки (рис. 24):

а) предварительное врезное шлифование с высокой поперечной подачей Sпоп на величину припуска и перемещением круга из положения / в положения //, /// и т. д.;

б) окончательное шлифование с продольной подачей Sпр, обеспечивающей требуемую шероховатость поверхности обработки.

Рис 25

Обработка коренных (рис. 25) и шатунных (рис. 6) шеек коленчатого вала представляет собой одну из наиболее сложных операций круглого шлифования методом врезания, так как при этом производится комбинированное шлифование: круглое цилиндрической поверхности шейки и профильное — галтели. К шлифовальным кругам для обработки шеек коленчатых валов предъявляют особые требования: с одной стороны, круг должен хорошо выдерживать заправленный радиус закругления (галтель), то есть быть достаточно твердым, а с другой, — не должен допускать прижогов на шейке вала, то есть быть достаточно мягким. При шлифовании шеек коленчатого вала применяются круги из белого и хромотитанистого электрокорунда наружным диаметром 750-1100 мм, высотой 32-130 мм; зернистостью 40, степеней твердости СТ1-СТ3 (для предварительной операции) и зернистостью 25, степеней твердости СМ1-С1 (для окончательной операции).

Рис 26.

В настоящее время все большее применение находят специальные полуавтоматические многокруговые станки для одновременного шлифования трех-шести коренных шеек коленчатых валов набором шлифовальных кругов (см. рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала.

Для станков с многокруговой наладкой предъявляются повышенные требования к комплектации набора кругов: круги в комплекте должны быть одинаковыми по режущей способности и стойкости. Балансировка наборов кругов осуществляется вне станков за счет смещения тяжелой части каждого круга на определенный угол (360о/n, где n — число кругов в наладке) относительно друг друга и уравновешивания таким образом всего набора. Неуравновешенность кругов, входящих в комплект, должна соответствовать 1 классу неуравновешенности.

Аналогичные результаты достигаются при совмещенном шлифовании заготовок угловыми кругами, когда обработка ведется периферией и торцом круга (рис. 27). Интенсивность обработки повышается за счет совмещения шлифования по нескольким обрабатываемым поверхностям и исключения потерь вспомогательного времени на перемещение круга с одной обрабатываемой поверхности на другую. Несмотря на интенсификацию обработки, нагрузка на отдельные абразивные зерна не повышается, так как припуск распределяется на их большее число. В то же время разворот круга относительно оси обрабатываемой заготовки в пределах 15-30о, когда перепад скоростей на рабочих поверхностях круга не превышает 5-8 м/с, повышает устойчивость системы «станок-круг-деталь», увеличивает ее жесткость, снижает радиальную составляющую силы резания и износ круга, что в конечном счете способствует повышению качества обработки, стойкостной наработки кругов и их эксплуатационных показателей.

Рис 27.

Для круглого наружного шлифования распределительных валов двигателей внутреннего сгорания применяются круги типа ПП наружным диаметром 450-750, высотой 20-40 мм на керамической, бакелитовой или вулканитовой связках. Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм.