- •Содержание

- •Введение

- •1Лабораторный практикум

- •1.1Получение математических моделей процессов резания методом полного факторного эксперимента

- •Статистическое планирование эксперимента. Выбор параметра оптимизации и независимых факторов. Построение матриц полного факторного эксперимента.

- •1.1.2 Получение математической модели

- •1.1.3 Проверка адекватности модели

- •1.1.4 Лабораторная работа №1

- •Содержание отчета

- •Контрольные вопросы

- •1.2 Получение математических зависимостей моделированием процессов износа изделий и материалов

- •1.2.1 Особенности моделирования процесса износа

- •1.2.2 Лабораторная работа №2 Исследование износостойкости различных материалов моделированием процесса износа

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.2.3 Лабораторная работа №3

- •Оборудование, приборы, инструменты, заготовки

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.3 Построение моделей в среде Excel for Windows

- •1.3.1 Построение линейной модели в Excel (пример)

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение коэффициента корреляции

- •5 Нахождение параметров линейной регрессии

- •6 Расчет доверительного интервала для прогноза

- •7 Построение доверительной области для прогноза

- •8 Расчет максимального % ошибки прогнозирования

- •9 Выводы по работе

- •1.3.2 Построение степенной модели в Excel (пример)

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение коэффициента корреляции

- •5 Нахождение параметров линейной регрессии

- •1.3.3. Пример построения многофакторной линейной модели в Excel

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение параметров линейной регрессии

- •5 Выводы по работе

- •1.3.4 Лабораторная работа № 4 Построение однофакторных регрессионных моделей в приложении

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.3.5 Лабораторная работа № 5 Построение линейной многофакторной модели в приложении

- •2 Методические указания к практическим занятиям

- •2.1 Моделирование процесса резания методом линейного программирования Практическое занятие 1

- •2.1.2 Содержание отчёта

- •2.1.3 Контрольные вопросы

- •2.2 Исследование вероятностных эксплуатационных характеристик режущих инструментов Практическое занятие 2

- •2.2.1 Содержание и порядок выполнения работы

- •2.2.2 Содержание отчета

- •2.2.3 Контрольные вопросы

- •2.3 Определение закона распределения периода стойкости инструмента при малых объемах испытаний Практическое занятие 3

- •2.3.1 Содержание и порядок выполнения работы

- •2.3.2 Содержание отчета

- •2.4 Получение математических моделей методом полного факторного эксперимента Практическое занятие 4

- •2.4.1 Содержание и порядок выполнения работы

- •2.4.2 Содержание отчёта

- •2.4.3 Контрольные вопросы

- •2.5 Получение математических моделей методами теории корреляции Практическое занятие 5

- •2.5.1 Содержание и порядок выполнения работы

- •2.5.2 Содержание отчета

- •2.5.3 Контрольные вопросы

- •3.1 Задание на расчетно-графическую работу

- •3.2 Порядок выполнения работы

- •3.3 Проверка соответствия статистического распределения теоретическому по критерию Пирсона (æ²)

- •3.4 Проверка соответствия статистического распределения теоретическому по критерию Колмогорова (n)

- •Статистическое, 2- теоретическое;

- •Список рекомендованной литературы

- •Приложение а Справочные таблицы для проверки адекватности математических моделей

- •Приложение б Пример выполнения расчетно-графической работы

- •84313, М. Краматорськ, вул. Шкадінова, 72

Содержание отчета

1Наименование работы.

2 Цель работы.

3 Оборудование, приборы, инструменты, заготовки.

4 Схема измерения температуры резания.

5 Независимые факторы и уровни их изменения (таблица 1.4).

6 Матрица ПФЭ и результаты расчетов (таблица 1.5).

7 Результаты расчетов коэффициентов регрессии; дисперсии, характеризующих ошибку опыта и проверку однородности дисперсий по критерию Кохрена.

8 Результаты проверки значимости коэффициентов регрессии по критерию Стьюдента.

Результаты проверки адекватности математической модели.

Математическая модель.

11 Выводы.

Контрольные вопросы

1 В чем особенности полного фактического эксперимента.

2 Назовите требования к параметру оптимизации Y.

3 Как выбирают независимые факторы и уровни их изменения.

4 Как определяют минимальное количество опытов при полном фактическом эксперименте?

5 С какой целью выполняют повторные опыты?

6 Как строят матрицы полного фактического эксперимента?

7 С какой целью выполняют проверку однородности эксперимента?

8 Как и по какому критерию проверяют однородность дисперсии?

9 По какому критерию проверяют значимость коэффициентов регрессии?

10 Что характеризует дисперсия адекватности?

11 Как осуществляют проверку адекватности математической модели?

1.2 Получение математических зависимостей моделированием процессов износа изделий и материалов

1.2.1 Особенности моделирования процесса износа

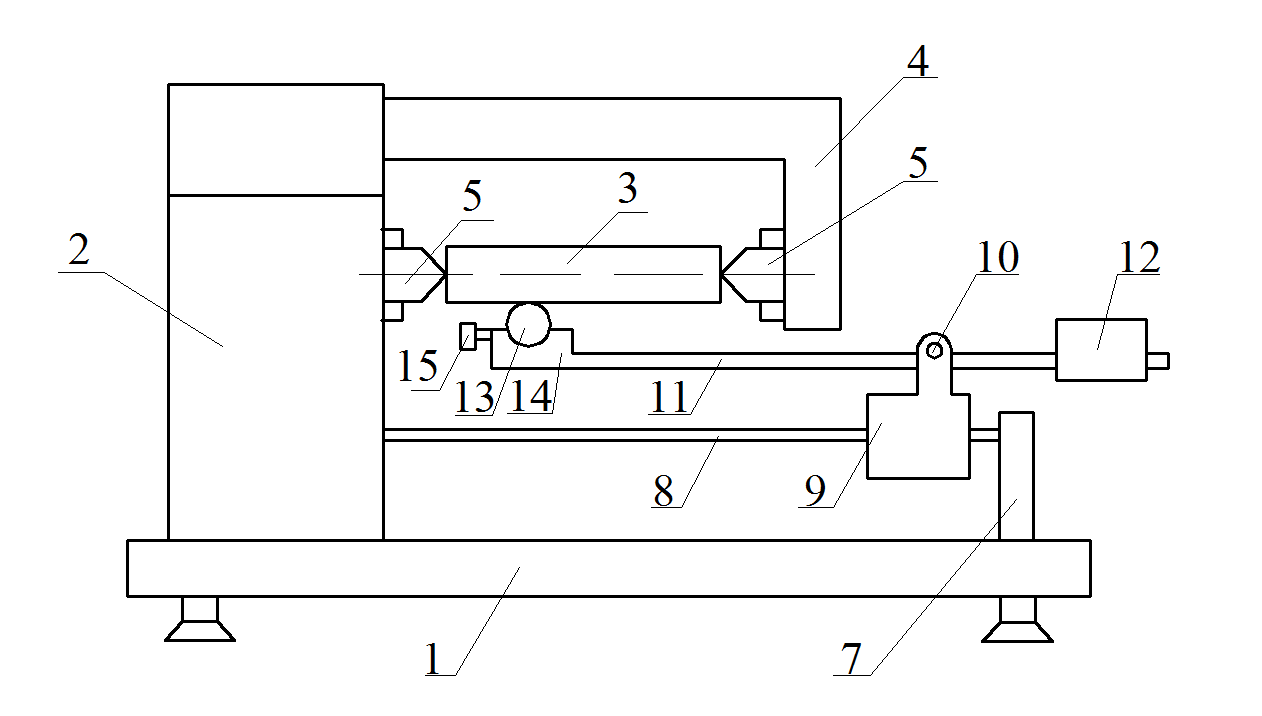

При разработке новых инструментальных материалов, технологий их упрочнения и методов нанесения износостойких покрытий большое значение имеет выбор методов оценки их износостойкости. В настоящее время оценку износостойкости материалов и изделий производят как в процессе резания, так и при его моделировании. Оценка износостойкости в процессе резания позволяет наиболее точно определить зависимость износа от таких факторов как скорость и температура резания, время работы инструмента и жесткость технологической системы. Однако, очень часто на этапе предварительных исследований, необходимо выполнить предварительную или сравнительную оценку износостойкости. В этих случаях используют моделирование процесса износа на образцах из инструментальных материалов. Для моделирования процесса износа используют прибор ЭХО -1 (рисунок 1.1). Прибор содержит основание 1 с размещенным на ней приводом вращения 2 индентора 3 и держателем, выполненным в виде консоли с вращающимся задним центром 5. На основании 1 посредством опоры смонтированы также две параллельные направляющие 8, по которым вдоль оси индентора перемещается каретка 9. На каретке в подшипниках 10 закреплен двуплечный рычаг 11, на плече которого размещен груз 12, а на другом – держатель контртела 13, выполненный в виде цилиндрической обоймы 14, ось которой перпендикулярна оси индентора. Обойма снабжена зажимным винтом 15, фиксирующим контртело.

Прибор работает следующим образом: после установки индентора в центрах и контртела в цилиндрической обойме с помощью привода индентору сообщают вращательное движение, а контртело поджимают к нему под нагрузкой. Спустя заданное время на контртеле появляется отпечаток (рисунок 1.2). Полученные на контртеле отпечатки измеряют на инструментальном микроскопе по двум диаметрам, ориентированным вдоль (dпр.) и поперек (dпоп.) оси контртела. Затем определяют средние значения

(формула 1.19). Далее каретку смещают вдоль оси индентора, а контртело в обойме – перпендикулярно ей, обеспечивая новый точечный контакт.

dср = (dпр + dпоп) /2. (1.19)

Рисунок 1.1 – Схема прибора для исследования процесса износа

Рисунок 1.2 – Вид отпечатка на контртеле