ОБЩИЕ СВЕДЕНИЯ И УКАЗАНИЯ

К ПРОВЕДЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

1. Целью лабораторного практикума по сопротивлению материалов является ознакомление студентов с основными видами механических испытаний материалов, приборами и методами измерения перемещений, деформаций и напряжений. В процессе выполнения лабораторных работ студент углубляет знания, полученные им из теоретического курса, производит проверку с помощью экспериментов, теоретических выводов и формул сопротивления материалов, получает навыки проведения исследований по определению прочности и жесткости элементов конструкций и машин.

2. В начале семестра перед выполнением первой лабораторной работы преподаватель проводит общий инструктаж студентов по охране труда и технике безопасности при работе в лаборатории, что записывается в специальном журнале, где расписываются студенты и преподаватель. Тогда же студентам сообщается график проведения лабораторных работ.

3. Перед началом очередной лабораторной работы студент должен получить допуск к её выполнению. Для этого он отвечает на контрольные вопросы, помещенные в конце описания этой работы (ответы и заготовка отсчета, где приводятся название, цель работы, схемы, таблицы, расчетные формулы в соответствии с требованиями к оформлению отсчета, указанными в описании лабораторной работы, подготавливаются дома по учебнику, лекциям, методическим указаниям к лабораторным работам). Заготовка отсчета производится на листах бумаги машинописного формата. В верхнем правом углу указывается фамилия студента и учебная группа.

4. Студент допускается к следующей работе, как правило, после оформления и сдачи отчета по предыдущей. Пропущенные студентами лабораторные работы выполняются на дополнительных занятиях. Расписание дополнительных занятий (обычно в конце семестра) устанавливается кафедрой и вывешивается на доске объявлений.

ЛАБОРАТОРНАЯ РАБОТА №1

Методы экспериментального определения деформаций и перемещений

Цель работы: ознакомление с приборами и методами измерения линейных деформаций и перемещений.

УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ДЕФОРМАЦИЙ

Размеры растянутого стержня меняются в зависимости от величины приложенной силы Р. Если до нагружения стержня его длина была равна l, то после нагружения она станет l +∆l (рис. 1).

Величину ∆l называют абсолютным удлинением стержня. Отношение

называют относительным удлинением (продольной, линейной деформацией) стержня. Если бы в стержне возникало неоднородное напряженное состояние, то линейная деформация для некоторого сечения А определялась бы путем предельного перехода к малому участку длиной dz и тогда

![]()

Приборы, измеряющие малые линейные деформации (ε), называются тензометрами. Чаще других используются рычажные и электрические тензометры.

Рычажный тензометр

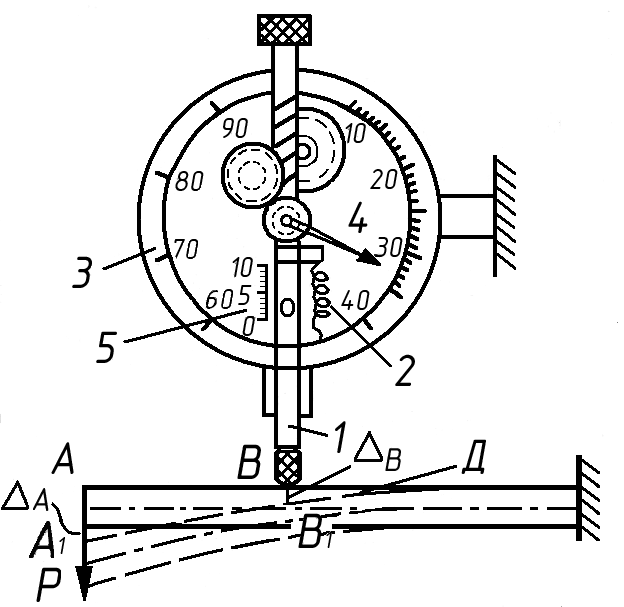

Схема рычажного тензометра приведена на рис. 1.

Рис. 1

Тензометр прижимается к испытываемому образцу или детали Д при помощи струбцинки, не показанной на схеме. Расстояние между нижним ребром ромбовидной призмы 1 и острием неподвижного ножа 2 является базой тензометра (а).

При нагружении образца Д, например продольной силой Р, происходит его удлинение, вследствие этого нижнее ребро призмы 1 переместится на величину ∆a, что приведет к повороту призмы вокруг её верхнего ребра на некоторый угол. Вместе с призмой на тот же угол повернётся рычаг 3, жестко соединенный с призмой 1, и при помощи тяги 4 отклонит стрелку 5, верхним концом шарнирно закрепленную на рамке 6. Вследствие поворота нижний конец стрелки переместится по шкале 7 из положения Т1 в положение Т2. Разность отсчетов ∆Т делениях шкалы – миллиметрах пропорциональна удлинению ∆a.

Коэффициент пропорциональности k, являющийся коэффициентом увеличения прибора, зависит от соотношения плеч рычагов 3 и 5 (см. рис. 1):

Для используемых в лаборатории рычажных тензометров коэффициент увеличения k = 1000. С учетом этого измеряемое абсолютное удлинение

Отсюда следует, что цена деления рычажного тензометра равна 0,001 мм.

Для получения линейной деформации следует ∆a разделить на базу тензометра a = 20 мм.

![]() (1.1)

(1.1)

Из полученного результата вытекает, что для того, чтобы при определении ε каждый раз не делить ∆Т на базу тензометра, можно рекомендовать ввести цену деления шкалы прибора в безразмерных величинах линейной деформации

![]() (1.2)

(1.2)

т.е. цена деления

рычажного тензометра при таком подходе

будет соответствовать линейной деформации

![]() .

.

В случае линейного (одноосного) напряженного состояния образца (детали), зная модуль продольной упругости материала Е, по закону Гука можно определить нормальное напряжение σ, возникающее в исследуемом месте

![]() (1.3)

(1.3)

Определение σ при двухосном напряженном состоянии будет рассмотрено в последующих работах.

Электротензометр

Наиболее удобными и широко используемыми в настоящее время для определения линейных деформаций являются электротензометры.

Электротензометры состоят из двух основных частей, одна из которых – тензорезистр – воспринимает деформацию, другая – тензометрический мост регистрирует эту деформацию.

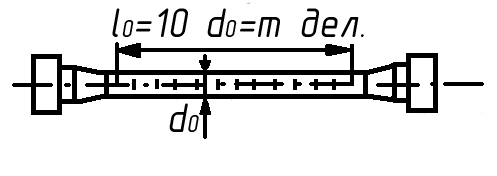

Тензорезистр (проволочный датчик электрического сопротивления) (рис. 2) представляет собой проволочную решетку 1, выполненную в виде нескольких петель и наклеенную на тонкую бумажную основу 2. К концам решетки припаяны выводы 3, служащие для подключения датчика к регистрирующей части – тензометрическому мосту.

Рис. 2

|

Рис. 3 |

Сверху решетка

тензорезистора также заклеена бумагой.

Решетка изготавливает обычно из

константановой (сплав меди с никелем)

проволоки диаметром 0,02÷0,03 мм. Тензорезистор

принято характеризовать коэффициентом

тензочувствительности, равным отношению

относительного электрического

сопротивления

![]() к продольной деформации ε тензорезистора

к продольной деформации ε тензорезистора

![]() .

.

Коэффициент тензочувствительности для тензорезистора из константановой проволоки в зависимости от базы тензорезистора берется в пределах 2,0 – 2,1. За базу тензорезистора принимается длина его проволочных петель (обычно база составляет 5÷20 мм).

Тензорезистор наклеивается специальным клеем на исследуемую поверхность. Деформируясь вместе с испытуемым объектом, он получает удлинение или укорочение (в зависимости от деформации испытуемого объекта), что вызывает изменение его омического сопротивления, которое и служит мерой деформации исследуемой детали в направлении базы тензорезистора.

Для регистрации изменения электросопротивления тензорезистора, пропорционального исследуемой деформации, используют тензометрические мосты.

Принципиальная схема тензометрического моста, предназначенного для измерения статических деформаций, приведена на рис. 3.

Мост состоит из внешнего и внутреннего полумостов и питается напряжением постоянного или переменного токов. Внешний полумост состоит из активного сопротивления Ra (тензорезистор, наклеенный на испытуемый объект) и компенсационного Rk (тензорезистор, наклеенный на вспомогательную либо на недеформируемую поверхность объекта). Таким образом, Ra и Rk находятся в одинаковом температурном режиме.

Сопротивления R1 и R2 внутреннего полумоста являются уравновешивающими. В зависимости от знака деформации (растяжение или сжатие),

происходит увеличение или уменьшение величины сопротивления Ra активного тензорезистора, т.е. происходит разбаланс моста в ту или иную сторону, что и фиксируется гальванометром (Г). Для увеличения чувствительности между мостом и гальванометром включают усилители тока. Изменение показаний гальванометра пропорционально деформации тензорезистора, а значит и испытываемого объекта. Часто вместо того, чтобы измерять изменение силы тока по гальванометру, измеряют с помощью реохорда пропорциональное ему изменение сопротивлений внутреннего полумоста.

Результатом

измерений является разность отсчетов

∆T по шкале реохорда сбалансированного

моста: начального отсчета при ненагруженном

объекте и повторного – при нагруженном

объекте. Тогда величина измеряемой

деформации

![]() (1.4)

(1.4)

Цена деления тензометрических мостов ε0 обычно составляет 10-5 или 10-6 (указывается в паспорте прибора).

Пусть в момент

балансировки моста начальным отсчетом

по шкале моста будет число 580, а после

приложения нагрузки – число 587. Тогда

разность отсчетов ∆T = 587 – 587= 7. Если

принять, что измерения велись прибором

с

![]() , то

, то

![]()

В случае линейного напряженного состояния в исследуемой детали по закону Гука можно определить нормальное напряжение

![]() (1.5)

(1.5)

Так, если в

рассматриваемом случае материал детали

– сталь с модулем продольной упругости

![]() МПа , то

МПа , то

![]() МПа

*

МПа

*![]() МПа.

МПа.

В последующих

лабораторных работах деформации могут

измеряться измерителями деформаций

типа ИДЦ-1 (ε0

= 10-5),

ИД-70 (![]() ),

АИД-4 (

),

АИД-4 (![]() )

либо другими их заменяющими.

)

либо другими их заменяющими.

УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ

При изгибе балки

Д силой Р точка А переместится в положение

А1

т.е. эти точки получат вертикальные

линейные перемещения

![]() и

и

![]() соответственно (рис. 4).

соответственно (рис. 4).

Для измерения линейных перемещений используют стрелочные индикаторы. Схематически устройство стрелочного индикатора показано на рис. 4. Штифт 1 прижимает пружиной 2 поверхности балки (детали) Д в точке, перемещение которой в направлении штифта требуется измерить. Круглая коробка 3 индикатора с укрепленной в ней системой шестерен и циферблатом поддерживается неподвижно особым штативом. Перемещение поверхности детали вызывает перемещение штифта 1, который посредством зубчатых передач вращает стрелку 4. Одно деление циферблата соответствует 0,01 мм перемещения штифта. Перемещение штифта непосредственно в миллиметрах отсчитывают по линейной шкале 5 (от 0 до 10 мм). В некоторых моделях индикаторов отсчет целых миллиметров производят по второму циферблату с маленькой стрелкой.

рис. 4

|

В начале измерений стрелки индикаторов могут быть установлены на нулевую отметку путем вращения подвижной шкалы циферблата. Часто индикатор является составной частью более сложных измерительных приборов, например, торсиометров (измерителей углов закручивания), инклинометров (измерителей углов поворота сечений балки), динамометров (измерителей усилий). Ознакомление с этими приборами будет производиться при выполнении последующих лабораторных работ. |

3. ПОДГОТОВКА ОТЧЕТА ПО РАБОТЕ

В отчет по работе включаются схемы изученных приборов с указанием их основных частей, назначения, цены деления, расчетных формул для определения ε и σ.

При защите лабораторной работы студент должен ответить на нижеследующие контрольные вопросы и быть готовым к использованию рассмотренных приборов в последующих лабораторных работах.

Контрольные вопросы

Что такое линейная деформация? Какими приборами измеряют линейные деформации?

Какие типы тензометров будут использоваться в лабораторных работах?

Изобразите схему рычажного тензометра, расскажите о его устройстве.

Какова цена деления рычажного тензометра? Как по показаниям тензометра определить деформацию?

Назовите основные части электротензометра.

6. Что представляет собой тензорезистор? Какого его назначение? Как с его

помощью определяются деформации в исследуемой детали?

7. Назовите назначение тензометрического моста.

8. Нарисуйте принципиальную схему тензометрического моста и расскажите о

его работе.

9. Какова цена деления электротензометров? Как по показаниям электротензо-

метров определить линейную деформацию?

10.Как по показаниям тензометров в случае линейного напряженного состояния

можно определить нормальные напряжения в исследуемой детали?

11. Какими приборами определяют линейные перемещения?

12. Изобразите схематически стрелочный индикатор и расскажите о его устройстве.

13. Чему равна цена деления циферблата индикатора? Как по показаниям индикатора определить величину линейного перемещения в заданной точке тела?

ЛАБОРАТОРНАЯ РАБОТА №2

Определение модуля продольной упругости и коэффициента Пуассона

для стали

Цель работы: экспериментальное определение модуля нормальной упругости, коэффициента Пуассона и проверка закона Гука при растяжении для стали.

ОБОСНОВАНИЕ И ПОСТАНОВКА ОПЫТА

В упругой стадии

нагружения стального образца справедлив

закон Гука

![]() .

.

Отсюда модуль продольной упругости

,

(2.1)

,

(2.1)

в (2.1) нормальное

напряжение

![]() ,

(2.2)

,

(2.2)

где N – продольная сила, F – площадь поперечного сечения образца,

ε – продольная деформация.

Коэффициент Пуассона (коэффициент поперечной деформации)

(2.3)

(2.3)

есть константа

материала, показывающая, какую часть

от продольной деформации

![]() составляет поперечная деформация

составляет поперечная деформация

![]() при деформировании в упругой области.

Здесь l–

начальный продольный размер, а b–

начальный измеряемый поперечный размер

образца, ∆l

и ∆b

- приращения этих размеров после

нагружения.

при деформировании в упругой области.

Здесь l–

начальный продольный размер, а b–

начальный измеряемый поперечный размер

образца, ∆l

и ∆b

- приращения этих размеров после

нагружения.

Таким образом, для определения Е и μ достаточно подвергнуть стальной образец растяжению (или сжатию) и измерить его продольную и поперечную деформации. Для проведения опыта стальной стержень прямоугольного сечения, размеры b и h которого предварительно измеряются, закрепляется в захватах испытательной машины УМ – 5 и подвергается растяжению.

рис. 5 |

Для проведения опыта стальной стержень прямоугольного сечения, размеры b и h которого предварительно измеряются, закрепляется в захватах испытательной машины УМ – 5 и подвергается растяжению. На образце с помощью струбцин закрепляют три рычажных тензометра, схема расположения которых приведена на рис. 5. С целью исключения влияния возможного эксцентриситета приложения нагрузки продольную деформацию ε определяют как среднее из показаний тензометров Т1 и Т2. Поперечную деформацию определяют по показанию тензометра Т3. Для исключения влияния зазоров в захватах машины дают начальную нагрузку |

4 кН (400 кГс). Устанавливают стрелки тензометров на некоторое деление в середине шкалы и принимают это деление за начало отсчета.

Затем нагрузку увеличивают равными ступенями, снимая отсчеты по тензометрам для каждой ступени нагружения образца.

Конечное значение нагрузки не должно превышать нагрузки РП , соответствующей пределу пропорциональности материала. Величины усилий Р для каждой ступени нагружения и соответствующие им показания тензометров записывают в таблицу 1.

Таблица 1

1.ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА И ПОДГОТОВКА

ОТЧЕТА ПО РАБОТЕ

Вычисляют приращения

нагрузок

![]() и приращения показаний тензометров на

ступень нагружения путем вычитания

предыдущего отсчета из последующего.

При этом за начало отсчета (условный

нуль) принимают начальную нагрузку Р =

4 кН и соответствующие ей отсчеты по

шкалам тензометров. Вычисляют среднее

значение

и приращения показаний тензометров на

ступень нагружения путем вычитания

предыдущего отсчета из последующего.

При этом за начало отсчета (условный

нуль) принимают начальную нагрузку Р =

4 кН и соответствующие ей отсчеты по

шкалам тензометров. Вычисляют среднее

значение

![]() из приращений показаний 1 и 2 тензометров,

измерявших продольные удлинения и

среднее значение

из приращений показаний 1 и 2 тензометров,

измерявших продольные удлинения и

среднее значение

![]() приращений 3-го тензометра, измерявшего

поперечное сужение. Результаты заносят

в таблицу 1. С учетом цены деления и базы

рычажных тензометров по формуле (1.1) или

(1.2) (см. лабораторную работу №1) вычисляют

продольную ε и поперечную ε1

деформации:

приращений 3-го тензометра, измерявшего

поперечное сужение. Результаты заносят

в таблицу 1. С учетом цены деления и базы

рычажных тензометров по формуле (1.1) или

(1.2) (см. лабораторную работу №1) вычисляют

продольную ε и поперечную ε1

деформации:

![]() ,

,

![]()

По формуле (2.3)

вычисляют коэффициент Пуассона. По

формуле (2.2) с учетом того, что

![]() , вычисляют σ,

после чего по формуле (2.1) определяют

модуль продольной упругости. Сравнивают

полученные значения μ и Е с приведенными

в справочной литературе. В заключение

по данным опыта строят график зависимости

, вычисляют σ,

после чего по формуле (2.1) определяют

модуль продольной упругости. Сравнивают

полученные значения μ и Е с приведенными

в справочной литературе. В заключение

по данным опыта строят график зависимости

![]() от Р. В отчет по работе включаются схема

проведения

от Р. В отчет по работе включаются схема

проведения

опыта (рис. 5),

таблица 1, расчеты ε, ε1,μ,σ,

Е, график

![]() .

.

При допуске, защите лабораторной работы необходимо дать ответы на нижеприведенные контрольные вопросы.

Контрольные вопросы

1. Что характеризует собой модуль продольной упругости? Его размерность.

2. Как формулируется и записывается закон Гука при растяжении (сжатии)?

3. Что такое коэффициент Пуассона? Его размерность. Интервал значений для известных в природе материалов.

4. Что называется жесткостью при растяжении (сжатии) бруса.

5. Как рассчитывается нормальное напряжение в сечении стержня при растяжении (сжатии)? Как оно распределено по сечению?

6. Что такое продольная деформация стержня?

7. Что такое поперечная деформация?

8. Какими приборами измерялись продольная и поперечная деформации?

9. Как по показаниям тензометров определялись продольная и поперечная деформации?

10. Оценить величину

нагрузки

![]() для стержня, соответствующую пределу

пропорциональности.

для стержня, соответствующую пределу

пропорциональности.

Лабораторная работа №3

Определение механических характеристик материалов при

растяжении

Цель работы: экспериментальное изучение поведения пластичного материала (малоуглеродистая сталь) при растяжении и определении его основных механических характеристик: предела текучести, предела прочности, относительного удлинения и относительного сужения после разрыва.

ОСТАНОВКА ОПЫТА

Опыт проводится при статическом растяжении образца на универсальной испытательной машине Р – 20. Максимальное усилие, развиваемое машиной, 200 кН (20 т).

Испытываемый образец имеет цилиндрическую форму с головками на концах для закрепления их в зажимах машин. Форма и размеры образцов регламентируются стандартом ГОСТ 1497 – 73 (см. рис. 6).

Длина образца

между зажимами должна быть не менее 12

диаметров образца. На образце наносятся

риски через каждый сантиметр процарапыванием

или с помощью керна. Перед испытанием

измеряют

![]() , расчетную длину

, расчетную длину

![]() и результаты вносят в таблицу 2.

и результаты вносят в таблицу 2.

Рис. 6

Образец закрепляется в захватах машин, и с помощью механического привода производится предварительное нагружение образца с целью ликвидации зазоров в механизме машины. Затем включают гидравлическую станцию и нагружают образец до его разрушения.

В процессе испытания ведется наблюдение за изменениями в образце (удлинением образца под нагрузкой, образованием шейки) и за вычерчиванием диаграммы растяжения специальным автоматическим устройством испытательной машины.

Диаграмма растяжения образцов из пластичных материалов изображена на рис.7.

На участке прямолинейности диаграммы О – А материал подчиняется закону Гука, т.е. деформации пропорциональны нагрузке:

![]()

Точке А диаграммы

соответствует нагрузка

![]() .

Отношение

.

Отношение

![]() обозначается

обозначается

![]() и считается пределом пропорциональности.

и считается пределом пропорциональности.

Рис. 7

Упругие свойства материала сохраняются до напряжения, называемого пределом упругости.

Под пределом

упругости

![]() понимается такое напряжение, до которого

материал не получает заметных остаточных

деформаций.

понимается такое напряжение, до которого

материал не получает заметных остаточных

деформаций.

Для большинства сталей предел упругости и предел пропорциональности обычно почти совпадают, и обе величины определяются лишь при точных научных исследованиях.

После точки А диаграммы прирост деформаций начинает превышать прирост нагрузки и в точке В происходит рост деформаций без изменения нагрузки. На диаграмме появляется горизонтальный участок В – В`, который называют площадкой текучести.

Напряжение, при

котором происходит рост деформации без

сколько-нибудь значительного увеличения

нагрузки, считается пределом текучести

и обозначается

.

Предел текучести является одной из

самых важных механических характеристик,

обязательно определяется для всех

пластичных материалов и приводится во

всех справочных руководствах и таблицах

механических свойств материалов.

.

Предел текучести является одной из

самых важных механических характеристик,

обязательно определяется для всех

пластичных материалов и приводится во

всех справочных руководствах и таблицах

механических свойств материалов.

После точки В` на диаграмме нагрузка вновь начинает расти, но более медленно, чем в начале нагружения, и в точке С достигает наибольшего значения.

Отношение

максимальной нагрузки, которую способен

выдержать образец до разрушения, к его

начальной площади поперечного сечения

считается пределом прочности или

временным сопротивлением и обозначается

.

Предел прочности принят за основную

характеристику прочностных свойств

металлов. После достижения наивысшей

точки С диаграммы на образце начинается

образование местного сужения поперечного

сечения, так называемой шейки. За точкой

С ординаты диаграммы начинают уменьшаться,

нагрузка падает, что объясняется

дальнейшим уменьшением поперечного

сечения шейки. Наконец происходит разрыв

образца. Этому на диаграмме соответствует

точка Д.

.

Предел прочности принят за основную

характеристику прочностных свойств

металлов. После достижения наивысшей

точки С диаграммы на образце начинается

образование местного сужения поперечного

сечения, так называемой шейки. За точкой

С ординаты диаграммы начинают уменьшаться,

нагрузка падает, что объясняется

дальнейшим уменьшением поперечного

сечения шейки. Наконец происходит разрыв

образца. Этому на диаграмме соответствует

точка Д.

Абсолютное

остаточное удлинение образца после

разрыва

![]() на диаграмме равно длине отрезка

на диаграмме равно длине отрезка

![]() , умноженной на масштаб диаграммы, полное

удлинение – равно

, умноженной на масштаб диаграммы, полное

удлинение – равно

![]() , упругое -

, упругое -

![]() .

.

Отношение

![]() называют относительным остаточным

удлинением образца после разрыва и

обозначают

называют относительным остаточным

удлинением образца после разрыва и

обозначают

![]() .

.

Отношение

,

называют относительным сужением после

разрыва и обозначают ψ% , где

,

называют относительным сужением после

разрыва и обозначают ψ% , где

![]() - площадь шейки после разрыва. Величины

δ

и ψ

являются главными характеристиками

пластичных свойств материалов и также

приводятся в справочниках.

- площадь шейки после разрыва. Величины

δ

и ψ

являются главными характеристиками

пластичных свойств материалов и также

приводятся в справочниках.

ПРИМЕЧАНИЕ.

Значение усилия

![]() определяют по временной остановке

рабочей стрелки силоизмерительного

устройства, а величину

определяют по временной остановке

рабочей стрелки силоизмерительного

устройства, а величину

![]() - по максимальному отклонению стрелки.

Отсчеты в кГс переводят в кН и вносят в

таблицу 3.

- по максимальному отклонению стрелки.

Отсчеты в кГс переводят в кН и вносят в

таблицу 3.

ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА И ПОДГОТОВКА ОТЧЕТА

Аккуратно прижав

друг к другу обе части образца по месту

разрыва, измеряют с точностью 0,1 мм

штангенциркулем диаметр шейки в самом

узком месте

![]() .

.

За первоначальную

расчетную длину принимают

![]() , этому отрезку на образце соответствует

расстояние m

деления между рисками. Для измерения

расчетной длины образца

, этому отрезку на образце соответствует

расстояние m

деления между рисками. Для измерения

расчетной длины образца

![]() после разрыва от точки разрыва

откладывается в обе стороны по

после разрыва от точки разрыва

откладывается в обе стороны по

![]() делений, определяется положение крайних

рисок и измеряется расстояние между

ними (см. рис. 8)

делений, определяется положение крайних

рисок и измеряется расстояние между

ними (см. рис. 8)

Рис.8

ПРИМЕЧАНИЕ.

Если расстояние

от шейки до конической части образца

или до места захвата меньше, чем

делений, то отсчитывают в одну сторону

от шейки

делений, измеряют это расстояние и,

умножив на два, принимают эту величину

за

. Значения

![]() вносят в таблицу 2.

вносят в таблицу 2.

Таблица 2

Измеряемая величина |

Размер |

|

до опыта |

после опыта |

|

Диаметр, мм Расчетная длина, мм Площадь

сечения, мм |

=

|

=

|

Рассчитывают

значения

![]() . Результаты вносят в таблицу 3.

. Результаты вносят в таблицу 3.

Таблица 3

Нагрузка, кН |

Характеристика прочности, МПа |

Характеристика пластичности, % |

|

|

|

В отчет по работе включают диаграмму растяжения, эскизы образцов до и после испытания, таблицы 2, 3 и расчеты с указанием размерностей значений

σТ ,σВ, δ, ψ.

При допуске, защите лабораторной работы даются ответы на нижеприведенные контрольные вопросы.

Контрольные вопросы

1. Что называют упругостью, пластичностью, хрупкостью?

2. Дать определения предела: пропорциональности, упругости, текучести, прочности; как они вычисляются?

3. Что называют абсолютным удлинением, продольной деформацией?

Каковы их размерности?

4. Как определяется относительное остаточное удлинение и сужение поперечного сечения образца после разрыва?

5. На диаграмме растяжения показать полную деформацию образца после разрыва, а также остаточную и упругую.

6. Чем истинная диаграмма растяжения образца (из малоуглеродистой стали) отличается от условной и почему?

7. Какое явление называют наклепом или упрочнением?

8. Как определяется предел текучести, если нет ярко выраженной площадки текучести?

9. Чем отличается диаграмма растяжения пластичных материалов от диаграмм хрупких?

10. Каково соотношение между расчетной длиной и площадью поперечного сечения?

11. Какие размеры образца должны быть измерены до и после проведения эксперимента?

12. Какие параметры должны быть зарегистрированы во время эксперимента и по каким приборам?

13. Что характеризует площадь под диаграммой растяжения?