- •Методичні вказівки до виконання лабораторних робіт з дисципліни

- •7.090202 "Технологія машинобудування"

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •Накатування поверхонь

- •Обкатування та розкатування поверхонь

- •4 Порядок виконання роботи

- •5 Зміст звіту по роботі

- •6 Питання для самоперевірки

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 3

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •З криволінійною віссю

- •Кульки виготовляють із сталі шх15 і загартовують до твердості hrc 62...64.

- •4 Порядок виконання роботи

- •5 Зміст звіту про роботу

- •6 Питання для самоперевірки

- •Лабораторна робота № 4

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 5

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •5 Звіт роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 6

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •Порядок виконання роботи

- •Питання для самоперевірки

- •Титульна сторінка

- •"Технологічні основи машинобудування"

1 Мета роботи

Закріпити теоретичні знання про накатування, обкатування та розкатування поверхонь деталей машин. Навчитися налагоджувати токарно-гвинторізний верстат для виконання процесу накатування, обкатування та розкатування поверхонь.

2 Технічне оснащення роботи

Токарно-гвинторізний верстат 16Е16КП

Прохідний різець

Тримач з роликом для простого накатування

Тримач з роликом для перехресного накатування

Штангенциркуль

Зразки шорсткості

3 Короткі теоретичні відомості

Для підвищення експлуатаційних якостей деталей та для остаточної обробки деталей машин в деяких випадках використовують такі методи обробки як накатування, обкатування та розкатування поверхонь деталей машин.

Накатування поверхонь

Циліндричні поверхні рукояток різних вимірювальних приладів, рукоятки головок мікрометричних гвинтів і круглі гайки для зручності користування роблять не гладкими, а рифленими. Така рифлена поверхня називається накаткою, а процес її одержання – накатуванням.

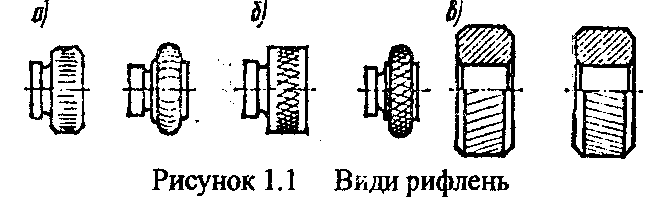

Накатуванням одержують прямі, перехресні (сітчасті) та кутові рифлення (рисунок 1.1 а, б, в).

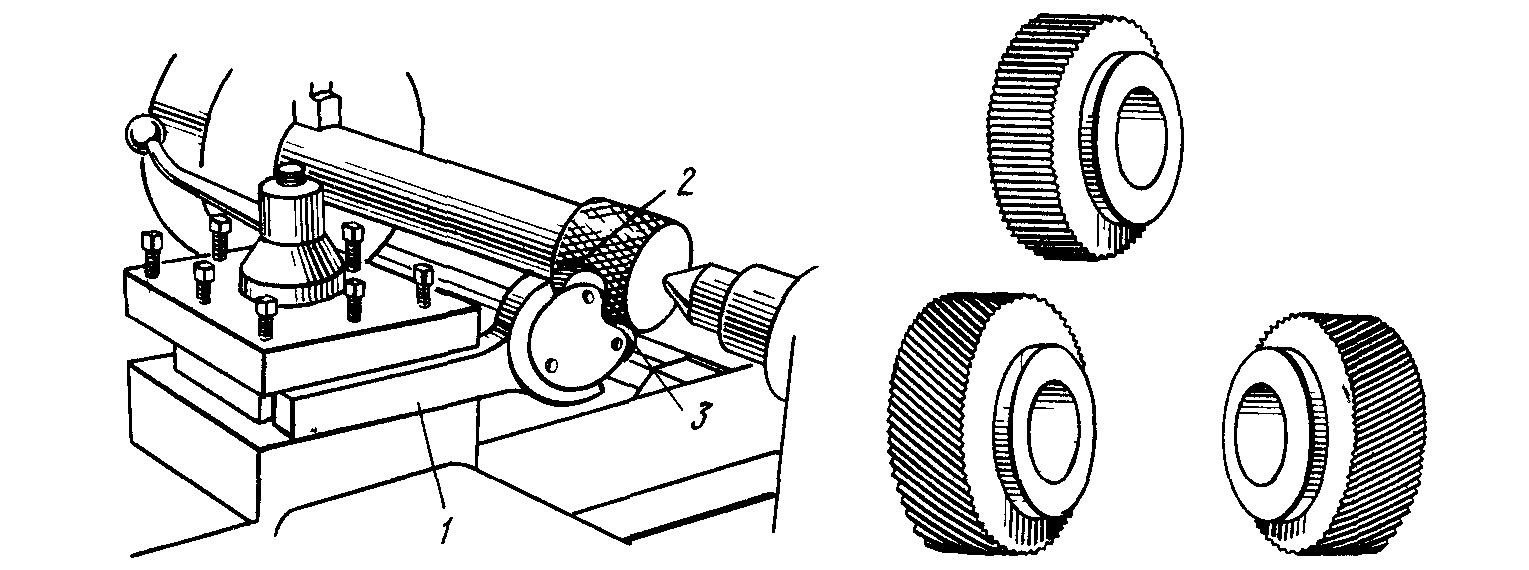

Для накатування в різцетримачі супорту токарного верстату закріплюють тримач 1 (рисунок 1.2), в якому встановлюють для простої накатки один, а для перехресної – два ролики 2 і 3, виготовлені з інструментальної сталі з насіченими на них зубцями.

Зубці мають різні розміри і різні напрями (рисунок 1.3), що дозволяє одержувати накатку різних візерунків. На рисунку 1.2 зображено схему накатування рифлень.

Рисунок 1.2 Схема накатування рифлення Рисунок 1.3 Ролики для накатування

Під час накатування тримач притискують до деталі, яка обертається. Внаслідок тертя ролики починають обертатися і вдавлюються в матеріал деталі. На поверхні деталі утворюється накатка. Вона може бути крупною, середньою або дрібною в залежності від розмірів зубчиків на роликах.

При накатуванні подачу виконують в двох напрямах – перпендикулярно і уздовж осі деталі. Для одержання достатньої глибини накатки її необхідно проводити за 2...3 проходи.

Після накатування діаметр виробу більше діаметра заготовки на величину Δ ≈ (0,25 – 0,5) t, де t – крок накатування.

Правила накатування такі:

Насічка ролика повинна відповідати необхідному візерунку деталі;

Подвійні ролики повинні бути розміщені точно один під одним;

Перед роботою ролики необхідно почистити дротяною щіткою;

На початку накатування необхідно сильно натиснути роликами на деталь і перевірити, чи попадають зубці роликів під час подальших обертів в зроблені ними насічки;

Під час накатування робочі поверхні роликів необхідно змащувати веретенним або машинним маслом.

Для деяких діапазонів діаметрів експериментально встановлені режими накатування, які приведені в таблиці 1.1.

Таблиця 1.1 – Режими накатування

-

Оброблюваний матеріал

м'яка сталь

тверда сталь

бронза

латунь

алюміній

Окружна швидкість, м/хв.

10...15

20...25

25...40

40...50

80...100

Діаметр деталі, мм

до 10

10...25

25...40

понад 40

До 6О

Поздовжня подача,

мм/об.

1,0

1,5

1,7

2,0

2,5