- •Методичні вказівки до виконання лабораторних робіт з дисципліни

- •7.090202 "Технологія машинобудування"

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •Накатування поверхонь

- •Обкатування та розкатування поверхонь

- •4 Порядок виконання роботи

- •5 Зміст звіту по роботі

- •6 Питання для самоперевірки

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 3

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •З криволінійною віссю

- •Кульки виготовляють із сталі шх15 і загартовують до твердості hrc 62...64.

- •4 Порядок виконання роботи

- •5 Зміст звіту про роботу

- •6 Питання для самоперевірки

- •Лабораторна робота № 4

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 5

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •4 Порядок виконання роботи

- •5 Звіт роботи

- •6 Питання для самоперевірки

- •Лабораторна робота № 6

- •1 Мета роботи

- •2 Технічне оснащення роботи

- •3 Короткі теоретичні відомості

- •Порядок виконання роботи

- •Питання для самоперевірки

- •Титульна сторінка

- •"Технологічні основи машинобудування"

3 Короткі теоретичні відомості

Сутність дорнування полягає в переміщенні в отворі з натягом інструменту, який не має ріжучих кромок.

Калібрувальним інструментом (дорном) при виконанні операції є прошивки або протяжки певної форми без різальних зуб’їв (оправки), які проштовхуються або протягуються крізь оброблюваний отвір на протяжних верстатах і пресах. Дорнування може також виконуватись стальною загартованою кулькою, що проштовхується крізь отвір на пресах. На спеціальних пресах для калібрування кулькою передбачається автоматичне повернення кульки. Швидкість калібрування кулькою 2 – 7 м/хв.

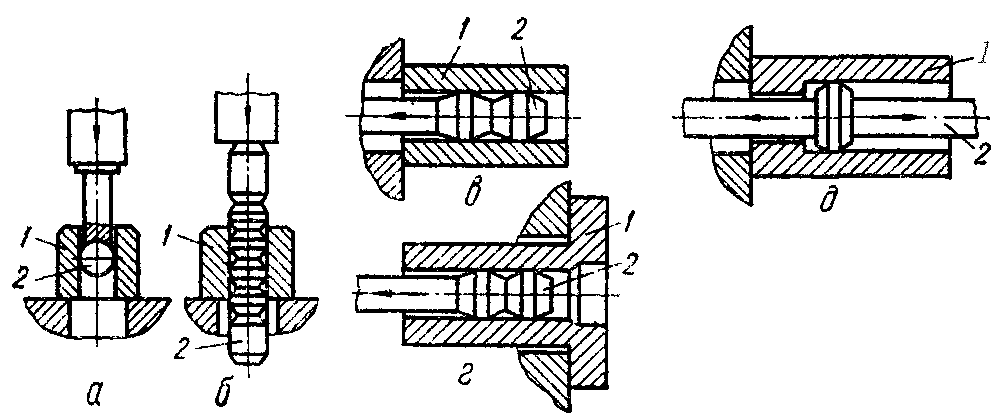

Схеми дорнування наведені на рисунку 3.1.

Рисунок 3.1 Схеми дорнування отворів:

а, б – проштовхуванням оправки (на пресах); в, г – калібруванням з стискуванням та розтягуванням деталі (на горизонтально протяжному верстаті);

д – калібруванням при обернено-поступальному русі оправки (на спеціальних верстатах) (1 – деталь, що оброблюється; 2 – інструмент).

Основним технологічним параметром процесу є натяг:

![]() ,

,

де dи – діаметр інструменту, мм;

DО – діаметр отвору до дорнування, мм.

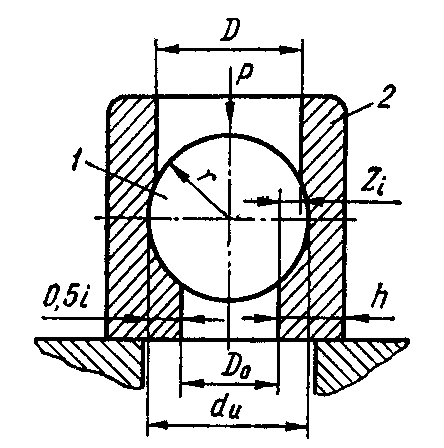

Існують два різновиди дорнування отворів: з малим натягом і з великим натягом. При дорнуванні з малим натягом (h/r >0,5) зона пластичної деформації розповсюджується на невелику глибину (рисунок 3.2):

Рисунок 3.2 Схема дорнування отвору з малим натягом:

1 – індентор; 2 – деталь, що оброблюється

При цьому шорсткість поверхні, похибки форми і розсіяння розмірів діаметрів отворів в партії деталей зменшуються на 25...30%.

При

дорнуванні з великим натягом (h/r![]() 0,2)

зона пластичної деформації розповсюджується

на всю деталь, в результаті чого діаметр

отвору збільшується на 2Zi

= D – DO,

збільшується також розмір зовнішньої

поверхні при одночасному зменшенні

розміру деталі вздовж осі оброблюваного

отвору. Відносна зміна діаметру отвору

2Zi

/DO

досягає 2...20%, точність обробки отворів

при цьому підвищується на один-три

квалітети.

0,2)

зона пластичної деформації розповсюджується

на всю деталь, в результаті чого діаметр

отвору збільшується на 2Zi

= D – DO,

збільшується також розмір зовнішньої

поверхні при одночасному зменшенні

розміру деталі вздовж осі оброблюваного

отвору. Відносна зміна діаметру отвору

2Zi

/DO

досягає 2...20%, точність обробки отворів

при цьому підвищується на один-три

квалітети.

Дорнування забезпечує точність IT7.

Отвори під дорнування попередньо оброблюються чистовим розточуванням або розвертанням за 8...10 квалітетом точності і шорсткості поверхні Rz = 6,3...40 мкм.

Інструментами для дорнування (інденторами) є оправки (одноелементні і багатоелементні, цільні і збірні) або кульки.

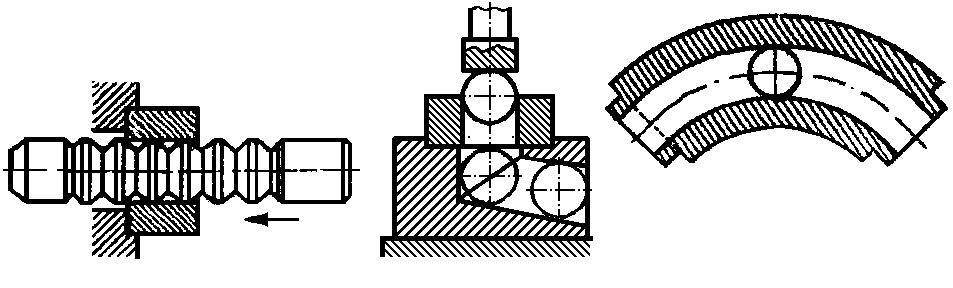

Дорнування кульками не забезпечує оптимальних умов деформування. Але, враховуючи простоту процесу, можливості обробки отворів з криволінійною віссю, можливості автоматизації процесу дорнування кулькою має широке розповсюдження. Принципові схеми дорнування кулькою отворів наведені на рисунку 3.3.

а б в

Рисунок 3.3 Схеми дорнування отворів кулькою:

а, б – проштовхування кульки (на пресах); в – калібрування отвору

З криволінійною віссю

Матеріалом для виготовлення збірних дорнів є твердий сплав ВК8 або ВК15М, стержні і хвостовики виготовляються з вуглецевих сталей і загартовуються до твердості HRC 40...45.

Цільні дорни виготовляють з твердих сплавів або з сталей ХВГ, ШХ15, 9ХС і загартовують до твердості HRC 62...64. Для підвищення терміну служіння оправки із сталі хромуються, азотуються або на їх робочі поверхні напилюється твердий сплав.