3. Розрахунок налагоджень токарно – револьверного верстата

3.1 Мета роботи

Отримати практичнi навички по розробцi технологiчного процесу обробки деталей на верстатах автоматах з жорсткими програмоносiями. Навчитись складати план i карту обробки для заданої деталi.

3.2 Загальні положення

Технологiчний розрахунок налогодження токарно – револьверного автомату на обробку заданої деталi зводиться до рiшення наступних конкретних задач:

1. Розробка послiдовностi обробки деталi та вибору iнструментiв або iнструментальних наладок (складання плана обробки).

2. Визначення режимiв рiзання (швидкостей рiзання та величин подач) в залежностi вiд оброблюваного матерiалу, оброблюючих iнструментiв, точностi та чистоти обробки; розрахунок часу обробки (карта обробки).

3. Проектування i профiлювання спецiальних кулачкiв для забезпечення можливостi перемiщень револьверного та поперечних супортiв для обробки заданої деталi.

Вибираючи послiдовнiсть обробки деталi та iнструменти, які застосовуються при обробцi, необхiдно прагнути до скорочення невиробничих витрат часу i забезпечення потрiбної точностi виготовляємої деталі.

Для цього необхiдно:

а) поєднувати роботу декiлькох супортiв;

б) використовувати час холостих ходiв одних суппортiв для роботи iншими супортами;

в) проводити попередню обдирку поверхонь перед обробкою її фасонними рiзцями;

д) свердлiння ступiнчастих отворiв починати свердлiнням свердлом

бiльшого дiаметру;

е) свердлiння отворiв малого дiаметру проводити тiльки пiсля центровки;

ж) з метою зменшення робочого шляху вiдрiзного рiзця необхiдно збiльшувати довжину обточки прохiдним рiзцем, ширину фасонного рiзця, або довжину свердлiння на розмiр ширини вiдрiзного рiзця;

з) чистовi переходи проводити тiльки пiсля всiх чорнових переходiв;

i) не проводити одночасно чистовi та обдирочнi роботи;

к) не поєднувати свердлiння з роботою поперечних супортiв.

Iнструмент, яким ведеться обробка вибирають в залежностi вiд механiчних властивостей оброблюваного матерiалу, форми i чистоти оброблюємих

поверхонь. При виконаннi поставленого завдання рекомендується для

обробки зовнiшніх поверхонь використовувати твердосплавнi рiзцi Т5К10, Т15К6,

ВК8; для внутрiшнiх поверхонь – Р18, Р6М5; для фасонних

поверхонь

– Р18, Р9, Р6М5. Розроблюючи план обробки

заданої деталi, слiд вiддавати перевагу

використанню фасонних рiзцiв, якi дають

можливiсть вести обробку складних

фасонних i багатоступiнчастих поверхонь

за один прохiд.

поверхонь

– Р18, Р9, Р6М5. Розроблюючи план обробки

заданої деталi, слiд вiддавати перевагу

використанню фасонних рiзцiв, якi дають

можливiсть вести обробку складних

фасонних i багатоступiнчастих поверхонь

за один прохiд.

Пiсля складання плана обробки деталi, в залежностi вiд обраного рiжучого iнструменту, переходять до вибору допомiжного iнструменту. До цiєї групи iнструментiв вiдносять державки, упори, люнети, накатки та iнше .

3.3 Завдання

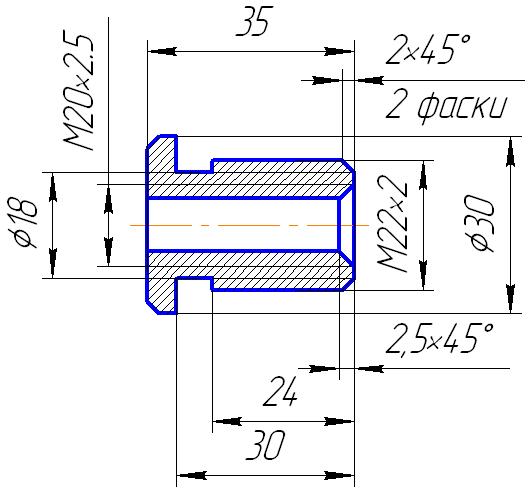

Розробити план та карту обробки проектування кулачків деталі (рисунок 3.1) на токарно–револьверному автоматі моделі 1А136.

Рисунок 3.1-Оброблювана деталь (матеріал-латунь)

3.4. Розрахунок профілю кулачка

Нехай потрiбно обробити деталь, зображену на рисунку 3.1. Матерiал деталi латунь. Всi необхiднi для налогодження автомата даннi, отриманi в результатi розрахунку, вказуються в технологiчнiй картi налогодження. Послiдовнiсть розташування стовпчикiв у картi вiдповiдає послiдовностi виконання розрахунку.

Робочий хiд iнструмента (довжина робочого ходу) записують у стовпчик 4. Величина робочого ходу розраховується для кожного переходу (далi числом бiля буквенного позначення розрахункового елемента буде позначатися номер позицii в стовпчику 2):

l1 = 0 мм – упор не перемiщується;

l3 = 35 + 3 + 0.5 = 38.5 мм (35 – довжина деталi, 3 – ширина вiдрiзного рiзця, 0.5 – величина врiзання (величина врiзання i перебiгу визначаєтся за загальномашинобудiвними нормативами режимiв рiзання);

l5 = 35 + 3 + 0.3 * 20 + 0.4 = 44 мм (0.3 * 20 – висота конуса рiжучої частини);

l9 = 2 + 0.5 = 2.5 мм (0.5 – підхід фасонного різця);

l10

= 24+2+2.5 = 29 мм (2, – пiдхiд

плашки, що дорiвнює

кроку рiзьби,

2.5 – перебiг

плашки);

l10

= 24+2+2.5 = 29 мм (2, – пiдхiд

плашки, що дорiвнює

кроку рiзьби,

2.5 – перебiг

плашки);

l15 = 35 + 1.5+2.5 = 39 мм ;

l19 = ( 30-2-2-15 ) / 2 + 0.5 + 1.0 = 7 мм.

Вiдстань вiд торця шпинделя до револьверної головки в кiнцi кожного її робочого ходу, що записують в стовпцi 5, можна визначити, знаючи розмiри iнструмету, встановленого в головці.

а3 = 35 +3 + 5 + 10 + 40 = 93 мм;

а1 = а3 + l3 = 93 + 38.5 = 131.5 мм;

а5 = 35+ 3 + 5 + 9 + 28 + 3 = 83 мм;

а10 = 45 -28 + 27 + 48 = 92 мм.

а15 = 35+5+3+10 + 40 = 93 мм.

При роботi поперечних супортiв револьверна головка знаходиться у крайньому задньому положеннi.

Елементи режиму рiзання записують у стовпцях 6, 7 та 8. Розрахунок режимiв рiзання здiйснюється за загальномашинобудiвельними нормативами режимiв рiзання [2]. Налагодження автоматiв моделi 1А136 на задану швидкiсть рiзання здiйснюється за допомогою варiатора, який дозволяє для кожного гнiзда револьверної головки встановлювати самостiйну кiлькiсть обертiв шпинделя, що вiдповiдає оптимальнiй швидкостi рiзання на певному переходi (дивись таблицю З.1 у додатку З). Частота обертання шпiнделя визначається за формулою:

![]() .

.

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() .

.

Кiлькiсть обертiв шпiнделя за час робочого ходу iнструменту для кожного переходу визначається шляхом дiлення довжини робочого шляху

на подачу:

Nф3 = 38,5 / 0,25 = 154 оберти;

Nф5 = 44 / 0,45 = 98 обертів;

Nф9 = 2.5 / 0.15 = 17 обертів;

Nф10 = 29 / 2 = 14 обертів;

Nф12 = 29 / 2 = 14 обертів;

Nф15 = 39 / 2.5= 16 обертів;

Nф17 = 39 / 2.5= 16 обертів;

Nф19 = 7 / 0.1 = 70 обертів

Оскiльки

на рiзних

переходах обробка деталi

проводиться за рiзними

частотами обертання шпiнделя,

фактична кiлькiсть

обертiв

деталi не

виражає час її обробки на данному

переходi. Цей час може виражатись

кількістю

приведених  обертiв.

Кількість

обертiв, при якому проводиться обробка

на бiльшостi переходiв (або максимальна),

приймається за основну. Для переходiв

якi, виконуються при кількості

обертiв, що дорiвнює

основній,

кiлькiсть приведених обертiв буде

дорiвнювати кiлькостi фактичних обертiв,

в iнших випадках їх слiд перерахувати

за формулою:

обертiв.

Кількість

обертiв, при якому проводиться обробка

на бiльшостi переходiв (або максимальна),

приймається за основну. Для переходiв

якi, виконуються при кількості

обертiв, що дорiвнює

основній,

кiлькiсть приведених обертiв буде

дорiвнювати кiлькостi фактичних обертiв,

в iнших випадках їх слiд перерахувати

за формулою:

![]() ,

,

де Nпрi – приведена кiлькiсть обертiв для i – того переходу;

Nфi – фактична кiлькiсть обертiв шпинделя на i – тому переходi;

nосн – основне число обертiв шпинделя;

ni – дiйсне число обертiв шпинделя за хвилину на i – тому переходi.

Nпр5 = 98 · 510 / 230 = 222оберта;

Nпр10=9·510/190 = 24 оберта;

Nпр11=9·510/220 = 20 обертів;

Nпр15 = 22 · 510 / 300 = 37 обертів;

Nпр17 = 25 · 510 / 375 = 34 оберта.

Отриманi результати записуються до стовпцiв 9 i 10. Кількість обертiв, якi не враховуються, записуються у дужках. Початковi та кiнцевi радiуси робочих кривих кулачкiв записуються до стовпцiв 15 та 16. Для визначення радiусiв кулачка револьверної головки необхiдно пiдрахувати найбiльшу вiдстань вiд торця шпинделя до револьверної головки. Вона дорiвнює сумi найменшої з усiх переходiв вiдстанi вiд шпинделя до револьверної головки (у даному випадку аmin= а5 = 83 мм), величини ходу револьверного супорта (для автомату 1А136 вона дорiвнює 80 мм) та найменшого радiусу кулачка револьверного супорта (що дорiвнюе 40 мм).

Lmax = 83+ 80 + 40 = 203 мм

Кiнцевий радiус кулачка револьверного супорта дорiвнює рiзницi вiдстаней вiд шпинделя до револьверної головки (максимального) та в кiнцi робочого ходу. Початковий радiус менший за кiнцевий на величину робочого шляху на даному переходi:

Rкiн = Lmax – ai

R кiн3 = 203 – 93 = 110 мм;

R кiн5 = 203 – 83 = 120 мм;

R кiн10 = 203 – 92 = 111 мм;

R кiн15 = 203 – 93 = 110 мм;

Rпоч = Rкiн – li

Rпоч3 = 110– 38.5 = 71.5 мм;

Rпоч5 = 120 – 44 = 76 мм;

Rпоч9 = 111 – 29 = 82 мм.

R кiн14 = 110 –38 = 72 мм;

Кiнцевi радiуси кулачкiв поперечних супортiв дорiвнюють рiзницi найбiльшого радiуса кулачка (75 мм) i вiдстанi вiд осi шпинделя до iнструмента в кiнцi його робочого ходу (найменьшого радiуса обробленої поверхнi).

Початковi радiуси меншi кiнцевих на величину робочих перемiщень супортiв.

R кiн9 = 75 – 30/2 = 60 мм; Rпоч9 = 60 – 2.5 = 57.5 мм;

R кiн19 = 75 мм; Rпоч19 = 75 – 7 = 68 мм;

Радiус

дiлянок холостих ходiв роблять на 1 – 2

мм меншими початкових радiусiв наступних

за ними переходiв. Радiус дiлянки подачi

i затискання матерiалу приймається

рiвним початковому радiусу наступного

переходу.

Радiус

дiлянок холостих ходiв роблять на 1 – 2

мм меншими початкових радiусiв наступних

за ними переходiв. Радiус дiлянки подачi

i затискання матерiалу приймається

рiвним початковому радiусу наступного

переходу.

Повний час обробки однiєї деталi складається iз робочого часу i часу холостих ходiв:

Т = tроб + tхх ,

де tроб – робочий час, сек;

tхх – час холостих ходів, сек.

Загальний робочий час можливо визначати дiленням суми зведених обертiв на основне кількість обертiв шпинделя в секунду. У нашому випадку:

Nпр = 593 обертів; nосн = 510 : 60 об/сек;

tроб = 593 · 60 : 510 = 69,5сек

При великому робочому часi число сотих долей, що припадають на поворот револьверної головки не розраховується за витраченим часом, а вибирається за таблицею (дивись таблицю З.2 у додатку З).

На холості ходи: 4.5+4.0+3.5+3.5+4.5 = 20.0

100-20 = 80

Т` = 69,5+1 + 1 + 0.25 = 71.75 секунд

Цей час складає 0.8 повного часу обробки деталi, тобто:

Т'= 0.8 * Т;

Т = Т'/ 0.8 = 89.5 секунд

За повним часом обробки в таблицi К.3 (додаток К) вибираються змiннi зубчастi колеса гiтари. При змiнних зубчастих колесах а = 45, b = 71,с= 60,d = 63 повний час обробки Т = 89,5 сек.

На подачу матерiалу, вiдведення верхнього супорта потрiбна така кількість сотих, яка вiдповiдає однiй секундi часу обробки, тобто:

Z1,20 = 100 * 1/89.5 = 1.2 1.5 сотих

На переключення напрямку обертання шпинделя потрібно:

Z7 = (100 /0.25) /89.5 = 0.28 0.5 сотi

Разом на всi холостi ходи потрiбно:

20+1.5 *2 + 0.5 * 4 = 25.0 сотих долi

На всi робочi ходи залишаеться 100 – 25 = 75 сотих долей.

Кiлькiсть сотих долей кулачка, що припадають на кожний робочий хiд, пропорцiйна кiлькостi приведених обертiв для цього робочого ходу, тобто:

![]()

![]() ;

;

![]() .

.

Zроб. 3 = 75 * 154/593= 21; Zроб. 12 = 75 *20/ 593= 2.5;

Zроб. 5 = 75 * 222/593 = 28; Zроб. 15 = 75 * 37/593 = 4.5;

Zроб. 9 = 75 *17/593 = 2.0; Zроб. 17 = 75 * 34/593= 4;

Zроб. 10 = 75 *24/ 593= 3.0; Zроб. 19 = 75 *85/593 = 11.5;

Отриманi результати записують до cтовпчика 12.

Розподiл ходiв по колу кулачкiв записують у стовпчики 13 i 14. Подача матерiалу здiйснюється при поворотi кулачка на 1.5 сотих долi вiд 0-го до 1.5-го променя. Поворот револьверної головки вiдбувається при поворотi кулачка вiд 1.5-го до 6.0-го променя (1.5 + 4.5 = 6.0) i так далi.

Побудова профілю кулачка

Прoфiль кулачка креслять у натуральну величину на спецiальнiй сiтцi, в якій коло поділено променями на 100 рівних частин. Промені це дуги, по яким переміщується ролик важеля зубчастого сектора механiзма подачі супорта.

Згідно з розрахунками подача i затискання матеріалу відбувається при повороті кулачка від 0 до 1.5 променя. Цю ділянку профілю кулачка роблять циліндричною, радіусом 71.5 мм. Від 1.5 до 6.0 променя на радiусi 70 мм відбувається поворот револьверної головки. Починаючи з 6.0 до 27 променя відбувається перший робочий хід револьверної головки. Крива профiля цієї ділянки пiдiймається від радіуса 71.5 до радіуса 110 мм. Рiвномiрна подача супорта револьверної головки забезпечується рiвномiрним підняттям кривої кулачка. Для побудови кривої рiвномiрного підйому слід поділити величину підйому кривої та кількість сотих долів, що припадають на цю величину, на рівну кількість частин (чим більшa кількість частин, тим точніше буде крива).

Результати поділу променів i радiусiв записують у вигляді таблиці:

21 сотих : 5 = 4.2 сотих; 38.5 мм : 5 = 7.7 мм

на 6.0 + 4.2 = 10.2 промiнi радіус 71.5 + 7.7 = 79.2 мм

10.2 + 4.2=14.4 79.2 + 7.7 = 86.9 мм

14.4 + 4.2=18.6 86.9 + 7.7 = 94,6 мм

18.6 + 4.2=22.8 94.6 + 7.7 = 102,3 мм

22.8 + 4.2=27 102.3 + 7.7 = 110,0 мм

Починаючи з 31.5 до 59.5 променя відбувається ще один робочий хід револьверної головки. Крива профiля цієї ділянки пiдiймається від радіуса 76 до радіуса 120 мм.

Результати поділу променів i радiусiв записують у вигляді таблиці:

28 сотих : 7 = 4 сотих; 44 мм : 7 = 6.3 мм

на 31.5 + 4 = 35.5 промiнi радіус 76 + 6.3 = 82.3 мм

35.5 + 4=39.5 82.3 + 6.3 = 88.6 мм

39.5 + 4=43.5 88.6 + 6.3 = 94,9 мм

43.5 + 4=47.5 94.9 + 6.3 = 101,2 мм

47.5 + 4=51.5 101.2 + 6.3 = 107,5 мм

51.5 + 4=55.5 107.5 + 6.3 = 113,8 мм

55.5 + 4=59.5 113.8 + 6.2 = 120,0 мм

Отримані

за цими даними точки плавно з`єднують

за лекалом або вiдрiзками дуг отриманих

радiусiв. За аналогією будують далі всі

криві холостих i робочих ходів. Побудова

ділянки нарізання різьби i сходу плашки

має свою особливість.  Щоб

запобігти зривам різьби, величину

підйому ділянки кривої знижують на 10

– 15 вiдсоткiв від розрахункової. Таке

заниження забезпечує деяке відставання

головки від плашки під час нарізання

різьби i випередження її на сходi. Плашка

при цьому вільно переміщується за

нарізаними витками різьби.

Щоб

запобігти зривам різьби, величину

підйому ділянки кривої знижують на 10

– 15 вiдсоткiв від розрахункової. Таке

заниження забезпечує деяке відставання

головки від плашки під час нарізання

різьби i випередження її на сходi. Плашка

при цьому вільно переміщується за

нарізаними витками різьби.

Всі ділянки пiдйомiв та спусків обкреслюються за шаблоном. Спряження окремих ділянок ходів роблять радіусом 9.5мм (при радiусi ролика 9,5 мм).

Таким же чином креслять i профiлi кулачків поперечних супортів.