- •Оглавление

- •1. Основы механики твердого тела 15

- •2. Основы механики деформируемого тела 23

- •5.1. Задачи науки 95

- •10. Список литературы 223 предисловие

- •Введение

- •Основы механики твердого тела;

- •Основы механики деформируемого тела;

- •1. Основы механики твердого тела

- •1.1. Статика

- •1.2. Кинематика

- •1.3. Элементы динамики

- •2. Основы механики деформируемого тела

- •2.1. Задачи науки

- •2.2. Общий подход

- •2.3. Перемещения и деформации

- •2.4. Напряжения

- •2.5. Модель деформируемого тела

- •2.6. Определение напряжений при растяжении

- •2.7. Механические свойства материалов

- •2.8. Сдвиг

- •2.9. Кручение круглых стержней

- •2.10. Изгиб прямого бруса

- •2.11. Сложное сопротивление

- •2.12. Прочность при циклически изменяющихся нагрузках

- •2.13. Колебания

- •2.14. Концентрация напряжений

- •2.15. Устойчивость равновесия упругодеформированных систем

- •2.16. Основы расчетов на прочность за пределами упругости

- •3. Металлоконструкции

- •4. Элементы механики механизмов и машин

- •4.1. Задачи механики машин

- •4.2. Основные определения

- •4.3. Кинематика шарнирно-рычажных механизмов

- •4.4. Силовой (кинетостатический) анализ механизмов

- •4.5. Механизмы для преобразования вращательного движения

- •5. Основы расчета на прочность типовых деталей машин

- •5.1. Задачи науки

- •5.2. Основные вопросы конструирования деталей

- •5.3. Передачи

- •5.4. Прямые круглые валы

- •5.5. Подшипники качения4

- •5.6. Соединения

- •6. Инженерное проектирование. Принятие инженерных решений

- •7. Более общие методы решения прочностных задач. Численные методы

- •7.1. Компоненты напряжений

- •7.2. Компоненты деформаций

- •7.3. Выражение деформаций через напряжения

- •7.4. Плоский случай (двухосное напряженное состояние)

- •7.5. Метод конечных элементов

- •7.6. Несколько слов об исчислении конечных разностей

- •8. Механика и экономика. Некоторые замечания.

- •9. Курсовое проектирование

- •9.1. Курсовое проектирование и его роль в подготовке инженера.

- •9.2. Указания по объему, содержанию, характеру проекта и порядку его выполнения.

- •9.3. Общие требования к выполненному проекту и его защите.

- •9.4. Содержание задания.

- •9.5. Примерный укороченный порядок выполнения курсового проекта (подробнее см. 9.2.1 - 9.2.30 и 9.3.1 – 9.3.10).

- •9.5.1. Последовательность работы.

- •9.6. Возможные варианты заданий.

- •9.7. Приложения. Нормативные материалы.

- •Механические характеристики сталей, применяемых в качестве материала для валов

- •Шарикоподшипники радиальные однорядные

- •Крышки глухие и сквозные

- •Шпонки призматические.

- •Втулки для подшипников качения

- •Нормальные диаметры валов (по госТу 6270)

- •9.8. Домашние задания.

- •10. Список литературы к главе 1

- •К главе 2

- •К главе 3

- •К главе 4

- •К главе 5

- •К главе 6

- •К главе 7

- •К главе 8

- •К главе 9

5.6. Соединения

Неподвижные соединения деталей могут осуществляться многими способами.

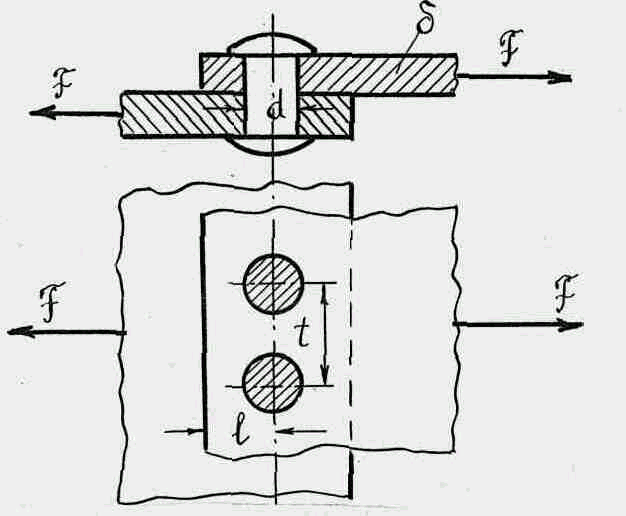

5.6.1. Муфты. Муфтами называются устройства для соединения в длину двух валов (труб и т. п.). Конструкция муфты выбирается в зависимости от условий работы соединения. Муфты ОСТированы и выбираются в каталогах по диаметру вала и передаваемому крутящему моменту. На рис. 102 показана дисковая поперечно-свертная муфта.

Рис. 102

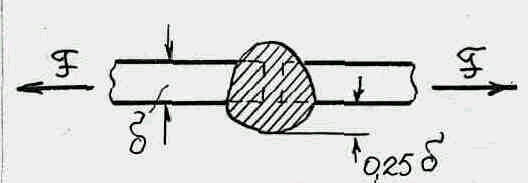

5.6.2. Заклепочные соединения. Характер соединения ясен из рис. 103 (два листа внахлест скреплены заклепками).

Рис. 103

Р![]() азмеры

заклепок стандартизованы. Материал –

сталь различных марок, медь, алюминий.

Заклепочные соединения можно в некоторой

мере условно разделить на 3 группы: 1)

прочные швы, применяются в металлических

конструкциях, мостах, фермах и т. п.; 2)

прочно-плотные швы, применяются в

конструкциях, подверженных высокому

внутреннему давлению (котлы, большие

резервуары); 3) плотные, применяются в

конструкциях, подверженных небольшому

внутреннему давлению (трубы, газопроводы,

воздухопроводы). Заклепки в швах

рассчитываются на срез

азмеры

заклепок стандартизованы. Материал –

сталь различных марок, медь, алюминий.

Заклепочные соединения можно в некоторой

мере условно разделить на 3 группы: 1)

прочные швы, применяются в металлических

конструкциях, мостах, фермах и т. п.; 2)

прочно-плотные швы, применяются в

конструкциях, подверженных высокому

внутреннему давлению (котлы, большие

резервуары); 3) плотные, применяются в

конструкциях, подверженных небольшому

внутреннему давлению (трубы, газопроводы,

воздухопроводы). Заклепки в швах

рассчитываются на срез

![]() ,

,

где z – число заклепок;

на разрыв листа между заклепками

![]() ;

;

на срез листа до края

![]() ;

;

на смятие листа под заклепкой

![]() .

.

Приравнивая

эти уравнения попарно и принимая обычное

для этого типа швов опытное соотношение

![]() ,

получим соотношение между диаметром

d

и шагом t

заклепок

,

получим соотношение между диаметром

d

и шагом t

заклепок

![]() ,

,

![]() .

.

Плотность шва достигается зачеканкой или применением, если это допускается условиями эксплуатации, различного рода прокладок (полотно, металл, сетка на сурике и т. п.).

5.6.3. Сварные соединения. Основное преимущество сварных соединений перед клепаными заключается в более рациональном использовании рабочего сечения элементов соединения, уменьшении веса конструкции, в плотности и непроницаемости швов, упрощении конструкции, удешевлении технологического процесса и в бесшумности последнего. Экономия материала достигает 15–20 %. Типов сварных соединений много. Два примера показаны на рис. 104, 105.

Соединение встык

Рис. 104

Допустимое

усилие на шов

![]() ,

l

– длина шва.

,

l

– длина шва.

Соединение внахлестку

Рис. 105

«a–a» – опасное сечение шва. Допустимое усилие на шов F=[]0,7K, l – суммарная длина швов, C4min.

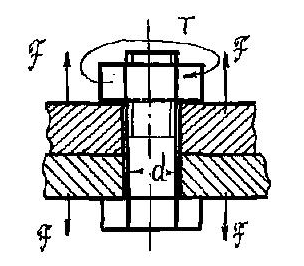

5.6.4.

Болтовые соединения.

Такие соединения являются наиболее

распространенным видом разъемных

соединений во всех отраслях машино- и

приборостроения. Они стандартизованы.

В качестве крепежной резьбы применяется

главным образом метрическая. При

необходимости высокой плотности

резьбового соединения используется

также трубная резьба, включающая газовую.

Типовое болтовое соединение показано

на рис. 106. Болт поставлен в отверстие с

зазором и работает на растяжение и

скручивание от затяжки гайки ключом.

Диаметр болта может быть найден из

соотношения

![]() .

Коэффициент 1,375 учитывает скручивание

болта.

.

Коэффициент 1,375 учитывает скручивание

болта.

Рис. 106

Болты и винты изготавливаются как из сталей, так и из цветных металлов и сплавов.

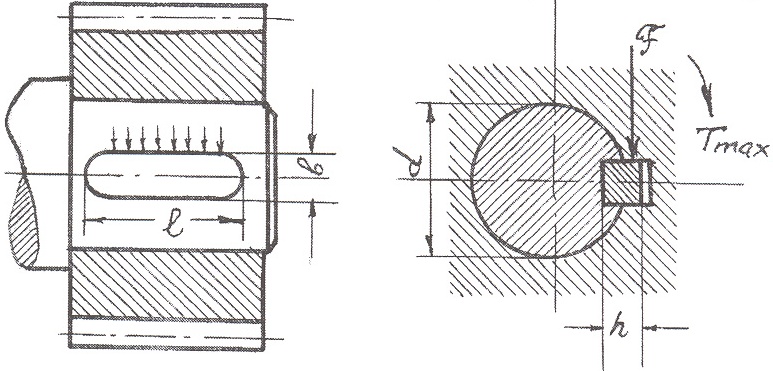

5.6.5. Шпоночные соединения5. Шпонка служит для соединения вала с насаженной на него деталью. Шпонки изготавливаются из сталей, они ОСТированы и выбираются по диаметру вала. Есть несколько типов шпонок. Наиболее употребительна призматическая шпонка, представляющая собой прямоугольный параллелепипед с размерами l>b>h (рис. 107).

Рис. 107

![]() Выбранная

шпонка проверяется на прочность.

Максимальный крутящий момент, который

может передать шпонка из условия

прочности на смятие рабочих поверхностей

Выбранная

шпонка проверяется на прочность.

Максимальный крутящий момент, который

может передать шпонка из условия

прочности на смятие рабочих поверхностей

![]() .

.

И

(5.12)

![]() .

.

5.6.6. Другие виды соединений. Склеивание, соединение с гарантированным натягом, клиновые и многошпоночные соединения, некруглые соединения.

Соединения с натягом, допуски и посадки. Остановимся несколько подробнее на соединениях с натягом или так называемых соединениях «вал–втулка». Для этого рассмотрим сначала некоторые вопросы метрики.

5.6.7. Взаимозаменяемость и стандартизация. Взаимозаменяемость деталей и узлов машин и элементов конструкций как принцип конструирования и производства деталей был предложен и реализован в конце XIX в. Она (взаимозаменяемость) обеспечивает правильную сборку и замену при ремонте независимо изготовленных деталей узлов без дополнительной их обработки с соблюдением требований качества и экономичности.

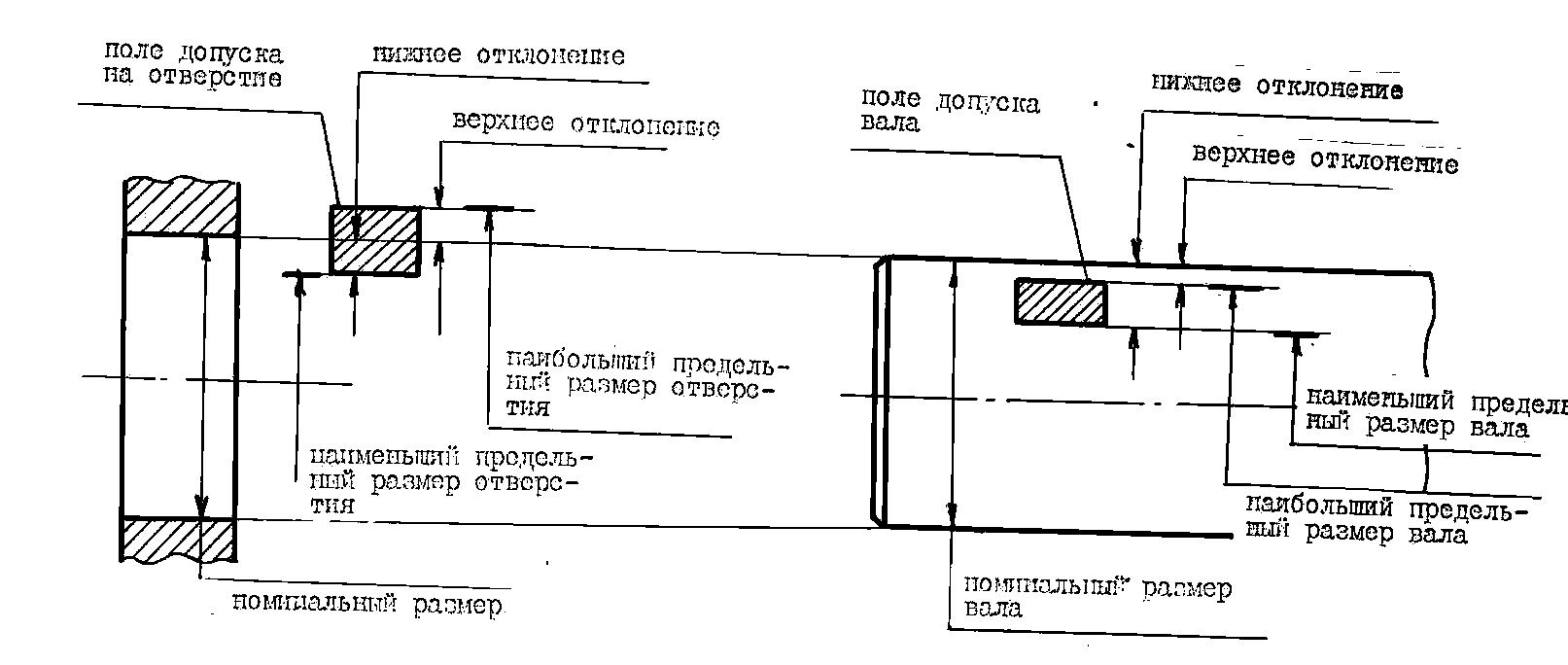

Геометрические параметры деталей количественно оцениваются размерами. Размер – числовое значение величины, например, диаметра, длины и т. д. в выбранных единицах измерения. Размеры, проставляемые на чертежах деталей или сопряжении, называются номинальными. Их получают из расчетов на прочность, жесткость, или из конструктивных соображений.

При изготовлении деталей действительный размер, т.е. размер, установленный измерением с допустимой погрешностью, может совпадать с номинальным лишь случайно, так как технологические погрешности (неточности изготовления инструментов, оборудования и т.д.) систематического и случайного характера вызывают неизбежные погрешности обработки и рассеяние размеров деталей.

Установлено, что для обеспечения правильной сборки (геометрической взаимозаменяемости) и нормальной работы детали могут иметь некоторое рассеяние размеров относительно номинальных значений. Максимальный и минимальный размеры, между которыми может находиться действительный размер детали, называются предельными размерами. Алгебраическую разность между измеренным (действительным) размером и соответствующим номинальным называют отклонением. Величины отклонений могут быть и положительными, и отрицательными.

Для сопряженных поверхностей номинальный размер может быть общим (например, для сопряжения вала и ступицы зубчатого колеса).

Экономически целесообразные отклонения размеров деталей определяются единой системой допусков и посадок.

Разность между наибольшим и наименьшим предельными размерами называется допуском.

Поле допуска – поле, ограниченное верхним и нижним отклонениями, определяется числовым значением допуска и его положением относительно номинального размера (рис. 108, 109).

Рис. 108

При увеличении допуска на размер требования к точности снижаются, производство детали упрощается и удешевляется.

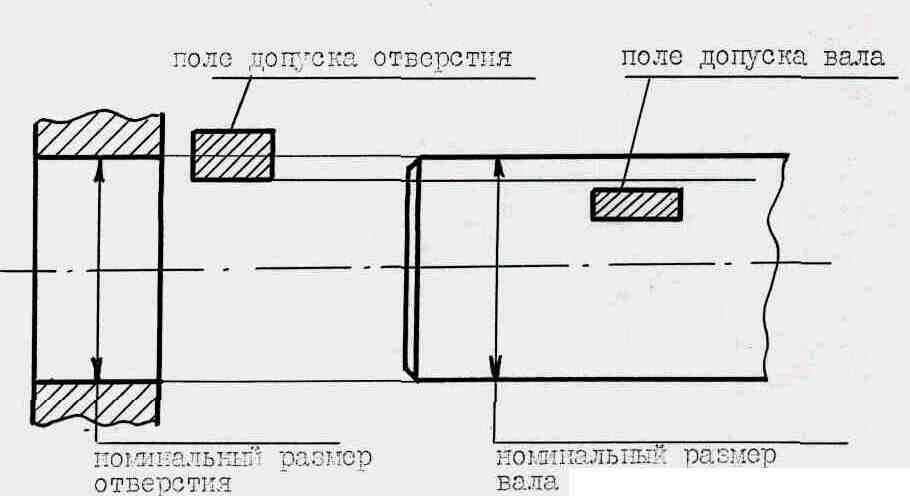

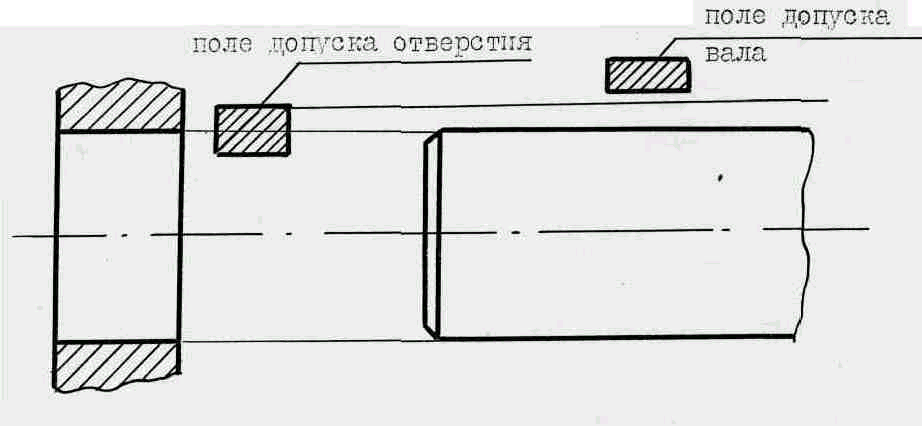

Характер соединения, например, двух соосных цилиндрических деталей (охватываемой – вала и охватывающей – отверстия) зависит от их действительных размеров. Если действительный диаметр отверстия больше действительного диаметра вала, то в соединении между ними будет зазор. Если размер отверстия меньше размера вала, то в соединении образуется натяг. Поэтому все посадки (характер соединения) разделяются на три группы: с зазором, с натягом и переходные. Например, посадка с зазором показана на рис. 110, и посадка с натягом – рис. 111.

Посадки с натягом применяются для неподвижного соединения деталей без дополнительного крепления. Таким образом, прочность соединения деталей с натягом обеспечивается за счет сил упругости, возникающих при упругом деформировании вала и отверстия в процессе сборки. Величина натяга, необходимая, чтобы передать заданные силы и моменты может быть рассчитана, и выбрана соответствующая табличная посадка.

Рис. 109

Рис. 110

Рис. 111

5.6.8. Ошибки механизмов. Изготовление деталей машин и механизмов (их звеньев) с допусками в ряде случаев требует дополнительного исследования.

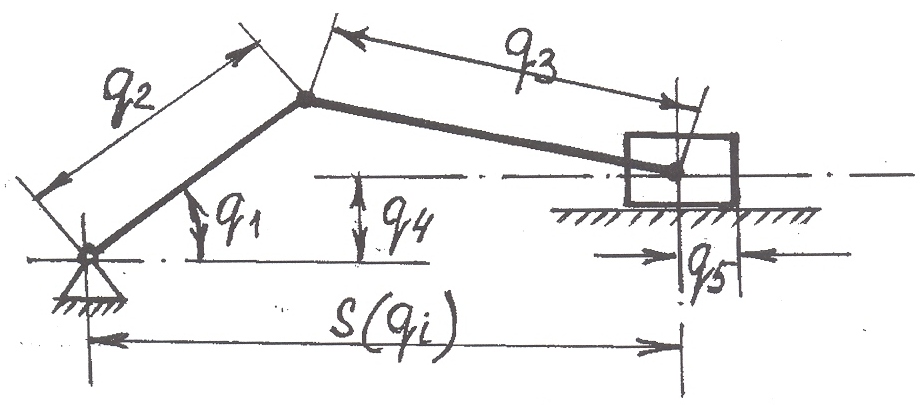

Рассмотрим, в качестве примера, влияние «ошибок» изготовления (повторяем, в пределах выбранных допусков) отдельных звеньев на работу механизмов.

Полной ошибкой механизма принято считать разность между фактическим и расчетным положениями или перемещениями его ведомого (рабочего, т.е. того, которое совершает полезную работу) звена. При этом для удобства вводятся понятия ИДЕАЛЬНОГО и РЕАЛЬНОГО механизмов. Идеальный механизмов осуществляет заданный закон движения с абсолютной точностью. Движение ведомого звена реального механизма имеет ряд погрешностей, вызванных первичными ошибками (изготовлением звеньев с допусками). Кроме того, выделяют ошибку схемы механизма. Это ошибка, вызванная применением упрощенной схемы, только приблизительно реализующей заданный закон движения ведомого звена. В то же время упрощение схемы ведет к сокращению кинематических цепей и, соответственно, к уменьшению числа первичных ошибок. В случае применения упрощенной схемы стремятся добиться, чтобы появляющаяся при этом ошибка достаточно полно компенсировалась уменьшение погрешности от первичных ошибок. Величину ошибки схемы механизма можно оценить аналитически и экспериментально. Сущность аналитического метода состоит в том, что закон движения механизма с упрощенной схемой в виде уравнения, дающего положение ведомого звена, сопоставляется с законом движения механизма, реализующего заданную зависимость точно.

Ясно, что механизм будет функционировать должным образом только в определенных пределах суммарных ошибок. Поэтому в инженерных задачах (конструкциях) часто необходимо определить практические допуски на точность изготовления деталей механизмов.

Очевидно, что снижение точности изготовления деталей ведет к существенному экономическому эффекту. Поэтому, естественно, при проектировании и изготовлении механизма может возникнуть вопрос: нужно ли одинаково точно изготавливать все звенья машины или некоторые из них можно сделать более грубо. Если да, то какие? Иначе говоря, какова относительная важность отдельных допусков? Какой долей ошибка в изготовлении каждого звена входит в суммарную ошибку движения ведомого звена? При массовом изготовлении естественно также знать какова вероятность сборки механизма из деталей, выполненных с крайними значениями допусков, т.е., вообще говоря, какова частота (плотность) распределения выходных размеров. Используя ЭВМ можно, например, методом Монте-Карло получить ответ и на этот вопрос. Использование метода Монте-Карло требует знания приближенного значения плотности распределения ошибок звеньев. Обычно это более или менее известно.

И

(*),

![]()

где

![]() - параметры, входящие в уравнение,

определяющие положение, ведомого звена

(длины звеньев, координаты положения

ведущего звена и т.п.).

- параметры, входящие в уравнение,

определяющие положение, ведомого звена

(длины звеньев, координаты положения

ведущего звена и т.п.).

П

(**)

![]()

Здесь

![]() - первичные ошибки. Разлагая (**) в ряд

Тейлора и удерживая члены, содержащие

в нулевой и первой степени получаем

- первичные ошибки. Разлагая (**) в ряд

Тейлора и удерживая члены, содержащие

в нулевой и первой степени получаем

Рис. 112

Ошибка положения ведомого звена определится разностью (**) - (*)

Т.е.

(индекс

«0» указывает, что используется идеальное

значение

![]() ).

).

Частная

производная

![]() характеризует относительное влияние

погрешностей отдельных звеньев

на погрешность ведомого звена

характеризует относительное влияние

погрешностей отдельных звеньев

на погрешность ведомого звена

![]() и называется ПЕРЕДАТОЧНЫМ ОТНОШЕНИЕМ

(передаточной функцией) первичной

ошибки.

и называется ПЕРЕДАТОЧНЫМ ОТНОШЕНИЕМ

(передаточной функцией) первичной

ошибки.

Вводя погрешность

схемы механизма

![]() получаем:

получаем:

(5.13)

Пример (рис. 112):

Функция

![]() устанавливается из механизма геометрически

устанавливается из механизма геометрически

![]()

Частные производные будут:

Подставляя числовые значения получим

![]()

И окончательно

![]()

Как

видно, основную часть ошибки положения

ведомого звена составляют ошибки от

![]() ,

,

![]() и

и

![]() .

.

Имеются и другие методы определения ошибок положения механизма и передаточных отношений его первичных ошибок (метод преобразования механизма, метод планов малых перемещений и др.).