- •Исходные данные

- •1. Расчет зависимости давлений насыщенных паров компонентов от температуры, равновесных концентраций, энтальпий

- •2. Материальный баланс колонны

- •3. Расчет флегмового числа

- •4. Тепловой баланс колонны

- •5. Графический расчет числа теоретических тарелок

- •6. Определение нагрузок по парам и жидкости в основных сечениях колонны

- •7. Определение основных размеров колонны

- •Средние температурные поправки плотности на 1ºC для нефтей и нефтепродуктов

- •117917, Гсп-1, Ленинский проспект, д.65

6. Определение нагрузок по парам и жидкости в основных сечениях колонны

В большинстве случаев при расчете ректификационных колонн достаточно определить нагрузку по парам и жидкости для трех сечений: над верхней тарелкой (gD иGNk), под нижней тарелкой отгонной части (g1’ и GW ) и в секции питания колонны (g1 ,GNo и Gm=GF+GNo;gm=gF+g1 ).

В табл. 6 показаны значения нагрузок, определенные по уравнениям материального баланса.

Таблица 6

Сечение колонны |

Нагрузка, кг/ч |

|

по парам |

по жидкости |

|

Под парциальным конденсатором |

13908,5 |

7421,0 |

Под нижней тарелкой концентрационной части |

13908,5 |

7421,0 |

Над верхней тарелкой отгонной части |

11508,5 |

17021,0 |

Под нижней тарелкой |

11508,5 |

17021,0 |

Концентрационная часть колонны имеет большую нагрузку по парам, чем отгонная. Расчет диаметра колонны проводится для верхнего сечения. Объемный расход паров наверху колонны определим по уравнению:

= 0,948 м3/с

, (19)

= 0,948 м3/с

, (19)

Средний перепад температур от тарелки к тарелке:

![]()

Температуру

верхней тарелки концентрационной

секции, расположенной под парциальным

конденсатором,

![]() можно приближенно определить:

можно приближенно определить:

![]() .

.

Средняя молекулярная масса паров:

=115,5

. (20)

=115,5

. (20)

Плотность паров

=4,07

кг/м3 .

(21)

=4,07

кг/м3 .

(21)

7. Определение основных размеров колонны

Расчет основных размеров колонны включает определение ее диаметра, высоты и диаметров основных штуцеров.

Диаметр колонны определяется через объемный расход паров для наиболее нагруженного сечения :

![]() ,

м; (22)

,

м; (22)

где

![]() - допустимую линейную скорость паров в

колонне –определяем по уравнению:

- допустимую линейную скорость паров в

колонне –определяем по уравнению:

![]() ,

м/с;

(23)

,

м/с;

(23)

Относительную

плотность

![]() жидкости,

состава

жидкости,

состава

![]() ,

рассчитываем

по уравнению:

,

рассчитываем

по уравнению:

= 0,704 .

(24)

= 0,704 .

(24)

Плотность нефтепродуктов для температур, отличающихся от стандартных, определяется по формуле [2]:

![]() ,

(25)

,

(25)

где – температурная поправка (см. табл. П-1).

С

учетом

температурной поправки получаем

плотность жидкости

![]() = 602 кг/м3.

= 602 кг/м3.

Величина

коэффициента

![]() в уравнении (23) зависит от конструкции

тарелки, расстояния между тарелками,

поверхностного натяжения и определяется

по графику на рис.П-2.

в уравнении (23) зависит от конструкции

тарелки, расстояния между тарелками,

поверхностного натяжения и определяется

по графику на рис.П-2.

Расстояние между тарелками обычно изменяется в пределах от 0,2 до 0,8 м, а для колонн диаметром 1 м и более при монтаже тарелок через люки - не менее 0,45 м [3].

Примем расстояние

между тарелками

![]() =

0,45 м, тогда коэффициент

=

0,45 м, тогда коэффициент

![]() =850

([3], рис. П-2), допустимая линейная скорость

=850

([3], рис. П-2), допустимая линейная скорость![]() = 0,875 м/с.

= 0,875 м/с.

Получаем расчетный диаметр колонны:

![]() 1,17 м.

1,17 м.

По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения:

от 400 до 1000 мм через 100 мм,

от 1200 до 4000 мм через 200 мм,

2500, 4500, 5000, 5600, 6300 мм,

от 7000 до 10000 мм через 500 мм.

Примем ближайшее большее значение диаметра

Dк = 1200 мм.

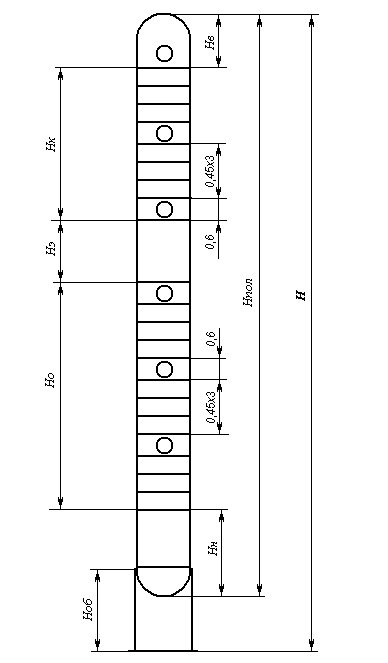

Высота ректификационной колонны (см. рис.9) складывается из полезной высоты колонны и высоты опорной обечайки. Полезная высота определяется числом тарелок и выбором расстояния между тарелками, расположением люков для монтажа и ремонта тарелок, конструкцией узла ввода сырья, конденсатора и кипятильника. При определении высоты колонны следует учитывать, что работа парциального конденсатора в концентрационной части колонны или кипятильника в отгонной части эквивалентна одной теоретической тарелке.

Коэффициент

полезного действия тарелок

![]() может быть принят по литературным

данным [4].

может быть принят по литературным

данным [4].

Примем

![]() = 0,5 для тарелок из S-образных

элементов, тогда число реальных тарелок

в концентрационной части колонны

= 0,5 для тарелок из S-образных

элементов, тогда число реальных тарелок

в концентрационной части колонны

= 9,

= 9,

в отгонной части

= 13,

= 13,

общее число реальных тарелок в колонне

![]() = 22.

= 22.

Расстояние между

тарелками было принято:

=

0,45 м. Через

каждые 4 - 5 тарелок по высоте колонны

устанавливаются люки для обеспечения

монтажа и ремонта тарелок. Диаметр люка

принимается

не менее

Dу

450, а

расстояния между тарелками в месте

установки люка не менее 600 мм. Примем

межтарельчатое расстояние в местах

установки люков

![]() = 0,6 м. Для концентрационной части колонны

необходимо установить 2 люка, а для

отгонной части – 3 люка через каждые 4

тарелки (см. рис.9). Тогда высота

концентрационной части равна:

= 0,6 м. Для концентрационной части колонны

необходимо установить 2 люка, а для

отгонной части – 3 люка через каждые 4

тарелки (см. рис.9). Тогда высота

концентрационной части равна:

![]() = 3,9 м;

= 3,9 м;

а высота отгонной части:

![]() = 5,85 м

= 5,85 м![]()

Емкость низа колонны рассчитывают, исходя из 5-10 минутной работы насоса в случае прекращения поступления сырья в колонну.

Расстояние от уровня жидкости внизу колонны до нижней тарелки колеблется от 1 до 2 м и выбирается таким, чтобы распределение поступающего из кипятильника пара по сечению колонны было равномерным. При этом большие расстояния соответствуют колоннам большего диаметра.

В нашем примере массовый расход жидкости внизу колонны

![]() =17021,0

кг/ч.

=17021,0

кг/ч.

Рис.9. Расчет высоты ректификационной колонны

Плотность жидкости

состава

![]() внизу колонны определяется по приведенной

выше методике (уравнения (24) – (25)),

внизу колонны определяется по приведенной

выше методике (уравнения (24) – (25)),

![]() = 591 кг/м3.

= 591 кг/м3.

Принимаем продолжительность работы насоса 0,1 ч; тогда объем жидкости внизу колонны

=2,88 м3

.

=2,88 м3

.

Высота жидкости

= 2,55 м.

= 2,55 м.

Расстояние от

уровня жидкости до нижней тарелки

принимаем равным 1 м, тогда высота

нижней части колонны равна

![]() =

3,55 м.

=

3,55 м.

Расстояние от

верха колонны до верхней тарелки в

концентрационной части выбирают с

учетом конструкции колонны (наличие

отбойников, распределителей жидкости

и т.д.). Эта величина принимается

в три раза большей расстояния между

тарелками, в нашем примере

![]() = 1,35 м.

= 1,35 м.

Высота эвапорационного

пространства также зависит от конструкции

узла ввода сырья, примем эту высоту

равной

![]() =

2,0 м.

=

2,0 м.

Полезная высота колонны (рис.9):

![]() = 16,65 м

= 16,65 м

Примем высоту опорной обечайки 2,0 м, тогда общая высота колонны

![]() =

18,85 м.

=

18,85 м.

Расчет диаметров штуцеров проводится с учетом допустимой линейной скорости потоков по уравнению:

,

,

где

![]() ,

,

![]() ,

,

![]() - соответственно, расход, допустимая

скорость,

- соответственно, расход, допустимая

скорость,

плотность потока.

При расчете массовые расходы пара или жидкости пересчитываем на реальную производительность колонны, плотности потоков находим по приведенной выше методике (уравнения (21), (24) – (25)), допустимую скорость движения потоков принимаем в зависимости от назначения штуцера и фазового состояния потока [4].

Cкорость жидкостного потока, м/с:

на приеме насоса и в самотечных трубопроводах . . 0,2 – 0,6.

на выкиде насоса . . . . . . . . . . . . . . . . . . . . . . . . . 1,0 – 2,0

Скорость парового потока, м/с:

в шлемовых трубах и из кипятильника в колонну

(при атмосферном давлении) . . . . . . . . . . . . . . . . . 10 - 30

в трубопроводах из отпарных секций . . . . . . . . . . . . 10 - 40

в шлемовых трубах вакуумных колонн . . . . . . . . . . . 20 - 60

при подаче сырья в колонну. . . . . . . . . . . . . . . . . . . 30 - 50

Скорость парожидкостного потока сырья в колонну в пересчете на однофазный жидкостный поток принимается 0,5 – 1,0 м/с.

Допустимую скорость паров в штуцерах в нашем примере принимаем - 25 м/с; а скорость потоков жидкости - 1м/с.

Для колонн, работающих под давлением, расчетная скорость пара в штуцерах определяется по уравнению:

![]() ,

,

где

![]() ,

,![]() - соответственно скорости пара при

атмосферном и повышенном давлении, м/с.

- соответственно скорости пара при

атмосферном и повышенном давлении, м/с.

Диаметры штуцеров должны быть равны диаметрам подсоединяемых трубопроводов, характеризующихся условными диаметрами по ГОСТ 355-67. При этом, если внутренний диаметр трубы будет принят несколько меньшим, производится проверочный расчет скорости потока.

В табл. 6 приведены результаты расчета штуцеров колонны.

Таблица 6

Потоки

|

, кг/ч |

, м/с |

кг/м3 |

м |

мм |

Ввод сырья

|

12000 |

0,5 |

600 |

0,119 |

125 |

Вывод паров ректификата

|

4824,7 |

25 |

4,07 |

0,129 |

150 |

Вывод жидкости в кипятильник

|

17021,0 |

1 |

591 |

0,100 |

100 |

Ввод паров из кипятильника

|

11508,5 |

25 |

4,51 |

0,190 |

200 |

Л И Т Е Р А Т У Р А

1. Татевский В.М. Физико-химические свойства индивидуальных

углеводородов. -М: Гостоптехиздат, 1960. - 452 с.

2. Осинина О.Г. Определение физико-технических и тепловых

характеристик нефтепродуктов, углеводородов и некоторых

газов. -М: МИНХ и ГП, 1980. - 65 с.

3. Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А.

Процессы и аппараты нефтегазопереработки и нефтехимии. –М.:

ООО «Недра-Бизнесцентр», 2000. - 677 с.

4. Расчеты основных процессов и аппаратов нефтепереработки:

Справочник. -М.: Химия, 1979. - 566 с.

Таблица П-1.