- •Министерство образования и науки рф

- •1.История завода

- •2. Свойство бетонов.

- •3.Основные схемы производства жби

- •3.1.Стендовый способ

- •3.2. Агрегатно-поточный способ

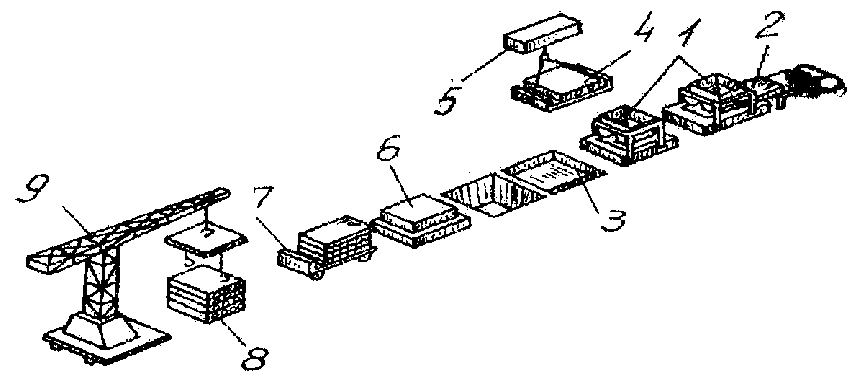

- •1:Бетоноукладчик. 2:формовочная установка. 3: ямная камера. 4: Форма с изделием

- •5: Мостовым краном. 6: готовое изделие. 7: поддон и тележкой. 8: склад.

- •9:Мостовой кран.

- •3.3. Конвейерный способ

- •4.Оборудование для переработки арматурной стали

- •4.2. Станки для резки арматуры

- •1: Электродвигатель. 2: три зубчатые передачи. 3: коленчатый вал. 4: шатун.

- •5: Ползун. 6,7: Нож. 8: вал. 9: маховик.

- •4.3. Оборудование для холодной и горячей высадки анкеров.

- •А - отпрессованные в холодном состоянии шайбы; б - высаженные в горячем состоянии головки; в - приваренные; г - инвентарные зажимы (многократное использование); д - спиральные анкера

- •4.4. Оборудование для натяжения арматуры.

- •4.5. Оборудование для сварки арматуры.

- •5.Виброплощадки

- •5.1.Виброплощадка с круговыми гармоничными колебаниями

- •5.2. Виброударная виброплощадка.

- •5.3. Виброплощадка с двухвальным блоком

- •5.4. Блочная виброплощадка

- •5.5. Машины для формования многопустотных панелей

- •Список литературы

3.Основные схемы производства жби

По организации технологического процесса различают стендовый, агрегатно-поточный, конвейерный и кассетный способы производства.

3.1.Стендовый способ

Стендовый способ отличается изготовлением изделий в стационарно установленных неперемещаемых формах, а оборудование и рабочие последовательно перемещаются от одной формы к другой. Стендовые технологические линии обычно используют для изготовления крупногабаритных массивных конструкций, перемещение которых вместе с формой до набора необходимой прочности нецелесообразно. Оборудование используется сравнительно простое, пригодное для быстрого переналаживания на выпуск изделий различной номенклатуры.

По длине различают стенды; короткие - на 1 - 2 изделия и длинные на 3-12 изделий, не превышающие по длине 24 м. Как правило, на стендах изготавливают предварительно напряженные линейные конструкции (формы, двускатные балки и т.д.) с натяжением арматуры на упоры. Арматуру натягивают с помощью домкратов или электротермическим способом.

Короткие стенды более прогрессивны, чем длинные, так как вынужденные простои, связанные с необходимостью формования всех изделий на длинном стенде до начала тепловой обработки на них, значительно меньше, а коэффициент оборачиваемости форм в 2 - 4 раза выше.

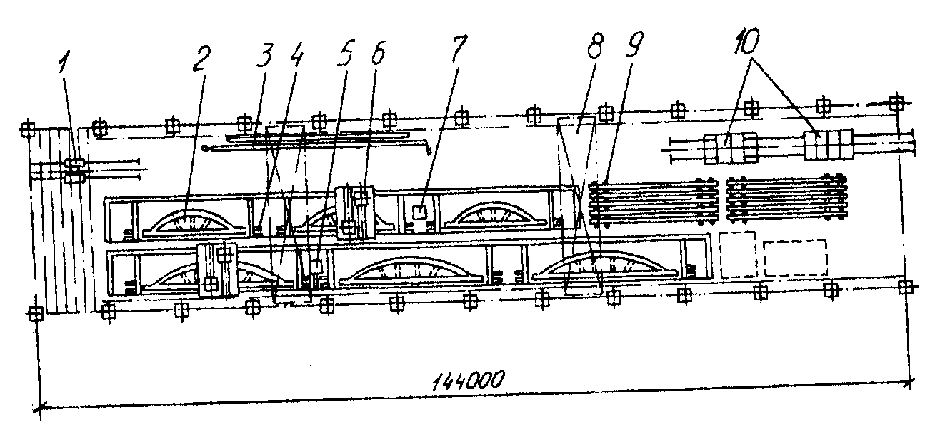

План технологических линий с короткими стендами показан на рисунке 3.1.. Формы ферм 2 установлены в напольные камеры. Арматурные канаты заготавливают на установке 3 и переносят в подготовленную форму. Арматуру натягивают на упоры 4 с помощью домкрата 7, устанавливаемого консольным краном 5, Каждая линия обслуживается бетоноукладчиком 6, перемещающимся вдоль цеха над рядами форм. Бетоноукладчики загружаются бетонной смесью периодически мостовым краном 8 с помощью бадьи 1. После укладки и уплотнения смеси в форме камеру закрывают крышкой, подают в нее пар, постепенно поднимая температуру до 80...90°С. Тепловлажностная обработка длится до 15 ч. По ее окончании напряженную арматуру обрезают, с помощью мостового крана ферму извлекают из формы и транспортируют на стенд для выдерживания 9, затем вывозят на склад готовой продукции на самоходной тележке с прицепом 10.

Длинные линейные стенды рекомендуют применять для изготовления предварительно напряженных однотипных конструкций. Длина длинных стендов 75 - 120 м. с шириной стендовой полосы до 3,6 м. Уплотнение бетонной смеси осуществляется навесными или глубинными вибровозбудителями. Недостатком стендовой схемы является низкий съем продукции с единицы площади и малый уровень механизации.

Рисунок 3.1. План технологической линии с короткими стендами.

3.2. Агрегатно-поточный способ

Агрегатно-поточный способ производства отличается ограниченным числом технологических постов, на каждом из которых совмещаются несколько операций. Продолжительность пребывания на этих постах регламентируется временем формования изделий. Поточность производства осуществляется без принудительного ритма. Продолжительность выполнения операции на отдельных постах от нескольких минут до нескольких часов. Заводы, работающие по агрегатно-поточной схеме, имеют универсальное оборудование, позволяющее формовать изделия широкой номенклатуры длиной до 12 м , шириной до 3 м и высотой до метра.

При изготовлении предварительно

напряженных изделий пост расформовки

может иметь установки для механического

или электротермического натяжения

арматуры. Кроме основных постов в цехе

предусматриваются промежуточные

склады для хранения арматурных стержней,

сеток каркасов, утеплителя, резервных

форм, выдерживания изделий и тому

подобное, а также участки контроля

готовых изделий и комплектации.

Перемещение форм, готовых изделий и

выполнение других транспортных операций

в пролетах формовочного цеха осуществляется

с помощью мостовых кранов.

При изготовлении предварительно

напряженных изделий пост расформовки

может иметь установки для механического

или электротермического натяжения

арматуры. Кроме основных постов в цехе

предусматриваются промежуточные

склады для хранения арматурных стержней,

сеток каркасов, утеплителя, резервных

форм, выдерживания изделий и тому

подобное, а также участки контроля

готовых изделий и комплектации.

Перемещение форм, готовых изделий и

выполнение других транспортных операций

в пролетах формовочного цеха осуществляется

с помощью мостовых кранов.

Процесс изготовления изделий на агрегатно-поточных линиях складывается из последовательных операций. Очищенную и смазанную форму с установленной в ней арматурой подают на виброплощадку и закрепляют с помощью зажимов или электромагнитов. Бетоноукладчик 1, двигаясь за формой, в один или несколько проходов укладывает в нее смесь и разравнивает поверхность изделия. Одновременно с помощью виброплощадки, расположенной на формовочной установке 2, смесь уплотняют.

Форму с изделием 4 мостовым краном 5 переносят в свободную ямную камеру 3 для тепловлажностной обработки. В одном пролете цеха обычно размещается два поста, а разгрузка камер с изделиями производится поочередно с каждого из них. В зависимости от объема камер и габарита изделий в одной камере могут помещаться от 2 до 12 форм и более. Продолжительность пропаривания 8 - 14 ч. После этого формы из камер вторым мостовым краном переносят на пост расформовки, где у форм открывают борта, обрезают концы арматуры у предварительно напряженны: изделий и тем же краном готовое изделие 6 снимают с поддона и тележкой 7 транспортируют на склад 8 для выдержки и маркировки. Склады готовой продукции оборудуют мостовыми или башенными кранами 9. Да лее форму очищают, смазывают, закрывают борта, укладывают и, если требуется, напрягают арматуру и переносят краном на промежуточный склад подготовленных форм. Затем цикл повторяется.

Рисунок 3.2. Схема агрегатно-проточной линии.