- •1. Структура металлургического производства и его продукция

- •1. Исходные материалы и подготовка их к плавке

- •1.2. Основные физико-химические процессы в современных доменных печах

- •1. Сущность процесса производства стали

- •Способы повышения качества стали

- •Тема2. Основы литейного производства

- •Литейные свойства сплавов

- •2.3. Литье в песчаные формы

- •2.3.1.Формовочные и стержневые смеси

- •2.3.2. Формовка и изготовление стержней

- •Тема3. Обработка металлов давлением (омд)

- •3.2. Прокатка

- •Продукция прокатного производства

- •3.3. Ковка

- •Технико-экономические характеристики ковки и область ее применения

- •3.4. Штамповка

- •3.5. Волочение

- •3.5.1. Инструмент и оборудование

- •3.5.2. Продукция, получаемая волочением

- •3.6. Прессование

- •3.6.1. Оборудование и инструмент

- •Тема 4. Сварка Физическая сущность и классификация способов сварки

- •Дуговая сварка плавлением

- •Сварочная проволока

- •Классификация электродов по видам покрытий и по назначению

- •Режим сварки.

- •Газовая сварка

- •Сварочные материалы для газовой сварки: газы, присадочная проволока, флюсы

- •Оборудование для газовой сварки

- •. Технология газовой сварки

- •5.7.5. Пост для газовой сварки

- •5.7. 6. Технико-экономическое обоснование

- •Резка металлов

- •Пайка металлов

- •Тема 5. Основные понятия об обработке металлов резанием

- •Обработка на токарных станках

- •Обработка на сверлильных и расточных станках

- •Обработка на строгальных, долбежных и протяжных станках.

- •Автоматизация металлорежущих станков

- •Электрохимические способы обработки металлов

2.3. Литье в песчаные формы

Все существующие способы литья разделяются на две группы: литье в песчаные формы и специальные способы литья.

Наибольшая доля отливок получается литьем в песчаные (песчано-глинистые, земляные) формы - более 60 %.

Литье в песчаные формы называется еще литьем в разовые формы, т. к. литейная форма служит для отливки только одной детали, после чего разрушается.

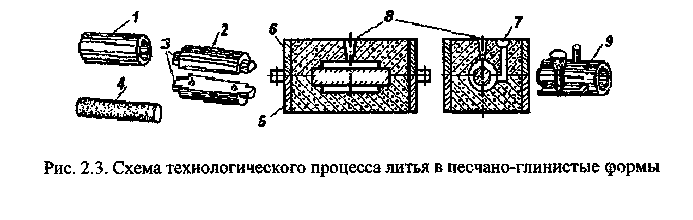

На рис. 2.3 приведена литейная форма для получения втулки. Форма состоит из двух полуформ, полученных набивкой (уплотнением) формовочной смеси в металлические рамки - опоки 5 и 6. Для изготовления верхней и нижней полуформ используют разъемную модель 2. Отверстие в отливке получают с помощью стержня 4, отдельно изготовленного из стержневой смеси. При сборке формы стержень устанавливают в углубления (гнезда), образованные в форме формовочными знаками 3 модели.

Металл заливают через литниковую систему 7. Воздух и выделяющиеся газы удаляются через выпор 8. Готовую отливку 9 извлекают из формы, отрезают литники, очищают поверхность от остатков формовочных материалов и направляют на механическую обработку.

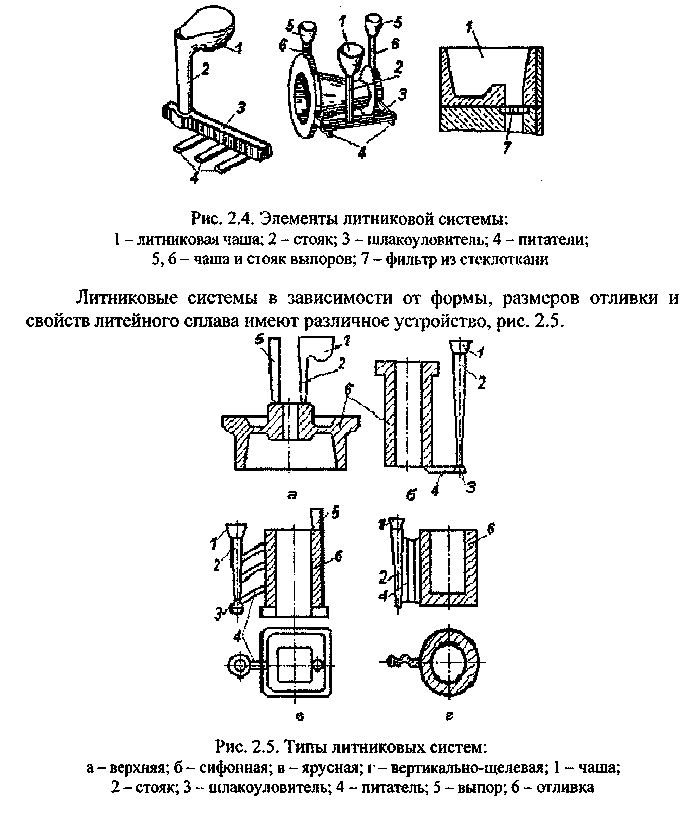

Литниковые системы служат для заливки металла в форму. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели, рис. 2.4.

Верхняя литниковая система - самая простая, применяется для мелких деталей небольшой высоты.

Сифонная (нижняя) литниковая система обеспечивает спокойное заполнение формы расплавом, применяется для средних и толстостенных отливок значительной высоты.

Ярусная литниковая система обеспечивает последовательное питание отливки снизу вверх, применяется для крупных отливок.

Вертикально-щелевая литниковая система - разновидность ярусной, предназначена главным образом для цветных сплавов.

2.3.1.Формовочные и стержневые смеси

Материалы, из которых делают литейные формы, называют формовочными смесями. Они должны обладать определенными свойствами: прочностью, пластичностью, огнеупорностью, газопроницаемостью, податливостью.

Прочность - способность смеси обеспечивать сохранность формы, без разрушения выдерживать давление заливаемого металла.

Пластичность - способность формовочной смеси воспринимать очертания модели.

Термическая устойчивость или непригораемость - способность смеси выдерживать высокую температуру заливаемого сплава без химического с ним взаимодействия или оплавления смеси.

Газопроницаемость - способность пропускать газы через стенки формы вследствие пористости.

Податливость — это способность формы или стержня сжиматься при усадке отливки.

Формовочные смеси по назначению делят на облицовочные (ими покрывают модель толщиной 20—30 мм), наполнительные (ими заполняют остальную часть формы) и единые для заполнения всей формы. Основной составляющей формовочных смесей является выбитая из опок отработанная смесь, в которую добавляют свежие материалы (глину, песок) и предусматриваемые технологией вспомогательные материалы. На поверхности форм и стержней наносят краски и пасты, которые не только уменьшают пригар, но и увеличивают поверхностную прочность форм и стержней.

Стержневые смеси по составу разделяются на песчано-глинистые (для изготовления крупных стержней на каркасах и др.) и песчано-масляные на основе растительных масел и синтетических смол. Для изготовления форм и стержней широко применяют быстросохнущие, продуваемые углекислым газом смеси, связующим для которых является жидкое стекло.

Песчано-глинистые смеси состоят из наполнителя, связующего и различных добавок. Наполнителем является песок и бывшие в употреблении смеси. Связующее - глина (до 10-15 %). Для улучшения свойств формовочной смеси вводят специальные добавки. Так, для чугунного литья в качестве противопригарного компонента сводится каменноугольная пыль. В смесях для стального литья в качестве противопригарной добавки используют пылевидный кварц.

При заливке металла стержни находятся в более тяжелых условиях, испытывая значительное термическое и механическое воздействие расплавленного металла. Поэтому к стержневым смесям предъявляют более высокие требования по прочности. С этой целью в стержневые смеси добавляют в качестве связующих растворы растительных масел и канифоли в уайт-спирите, силикатные клеи и другие материалы.

Выбор состава формовочных и стержневых смесей зависит от вида сплава, из которого получают отливки. Состав смеси указывают в технологической карте. Приготовление формовочных и стержневых смесей состоит из следующих операций:

кварцевый песок сушат, промывают и распределяют по бункерам над смесителями;

глину и каменный уголь дробят, сушат и измельчают;

отработанную смесь генерируют: спекшиеся куски гробят и пропускают через магнитный сепаратор для отделения металлических включений;

после подготовки все исходные компоненты смешивают в нужных порциях в бегунах;

увлажненная формовочная смесь ленточным транспортером доставляется в бункер-отстойник для выдержки в течение 3—4 ч для выравнивания влажности по всему объему.

Окончательно готовую формовочную и стержневую смеси транспортером подают к месту формовки. По состоянию формы перед заливкой металла различают смеси для изготовления форм: сырых, подсушенных, сухих, химически твердеющих и самотвердеющих.