- •1. Структура металлургического производства и его продукция

- •1. Исходные материалы и подготовка их к плавке

- •1.2. Основные физико-химические процессы в современных доменных печах

- •1. Сущность процесса производства стали

- •Способы повышения качества стали

- •Тема2. Основы литейного производства

- •Литейные свойства сплавов

- •2.3. Литье в песчаные формы

- •2.3.1.Формовочные и стержневые смеси

- •2.3.2. Формовка и изготовление стержней

- •Тема3. Обработка металлов давлением (омд)

- •3.2. Прокатка

- •Продукция прокатного производства

- •3.3. Ковка

- •Технико-экономические характеристики ковки и область ее применения

- •3.4. Штамповка

- •3.5. Волочение

- •3.5.1. Инструмент и оборудование

- •3.5.2. Продукция, получаемая волочением

- •3.6. Прессование

- •3.6.1. Оборудование и инструмент

- •Тема 4. Сварка Физическая сущность и классификация способов сварки

- •Дуговая сварка плавлением

- •Сварочная проволока

- •Классификация электродов по видам покрытий и по назначению

- •Режим сварки.

- •Газовая сварка

- •Сварочные материалы для газовой сварки: газы, присадочная проволока, флюсы

- •Оборудование для газовой сварки

- •. Технология газовой сварки

- •5.7.5. Пост для газовой сварки

- •5.7. 6. Технико-экономическое обоснование

- •Резка металлов

- •Пайка металлов

- •Тема 5. Основные понятия об обработке металлов резанием

- •Обработка на токарных станках

- •Обработка на сверлильных и расточных станках

- •Обработка на строгальных, долбежных и протяжных станках.

- •Автоматизация металлорежущих станков

- •Электрохимические способы обработки металлов

Тема3. Обработка металлов давлением (омд)

Процесс обработки металлов давлением - это придание материалу требуемой формы, размеров и физико-механических свойств без нарушения его сплошности путем пластической деформации.

Достоинствами ОМД являются:

возможность значительного уменьшения отхода металла (до 20-70 %) по сравнению с обработкой резанием;

возможность повышения производительности труда, т. к. в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки;

изменение физико-механических свойств металла заготовки в процессе пластической деформации, которое можно использовать для получения деталей с наилучшими служебными свойствами (прочностью, жесткостью, сопротивлением износу и т. д.) при наименьшей их массе.

Виды обработки металлов давлением: прокатку, прессование, волочение, ковку и штамповку.

Обработке металлов давлением поддаются только пластичные металлы и сплавы, а хрупкие (марганец, чугун) пластически не деформируются. Деформацией называется изменение форм и размеров тела под действием напряжений.

Различают упругую и пластическую деформации.

Упругой называется деформация, которая устраняется после снятия нагрузки. Остаточных изменений структуры и свойств металла упругая деформация не вызывает. Она характеризуется смещением атомов относительно друг друга на величину меньшую межатомных расстояний и после снятия внешних сил возвращается в исходное положение.

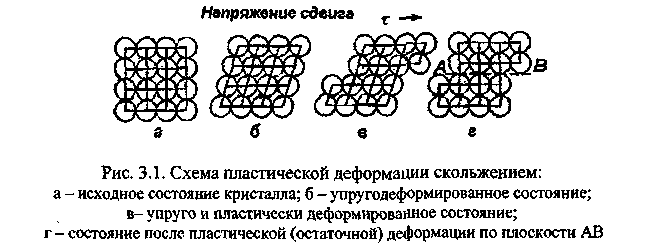

Пластической называют такую деформацию, которая не устраняется после снятия нагрузки. Пластическая деформация вызывает необратимое изменение структуры и свойств металла. Она характеризуется смещением атомов относительно друг друга на величину большую межатомных расстояний и после снятия внешних сил не возвращается в исходное положение. Тело принимает новую форму и размеры. Процесс пластической деформации обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографическим плоскостям скольжения с более плотной упаковкой атомов (рис. 3.1). В таких условиях атомы не выходят из зоны силового взаимодействия, и деформация происходит без нарушения сплошности (без образования трещин, разрывов).

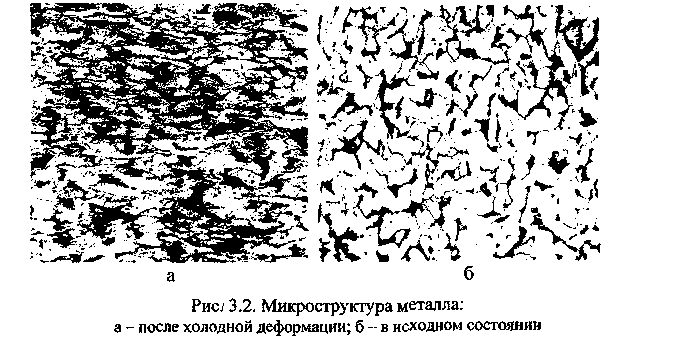

При пластической деформации поликристаллических тел кристаллиты (зерна) меняют свою форму и ориентировку, образуя волокнистую структуру с преимущественной ориентировкой кристаллов. Зерна деформируются и сплющиваются, вытягиваясь в направлении деформации (рис. 3.2).

Преимущественная кристаллографическая ориентировка зерен вдоль направления деформации называется текстурой. Образование текстуры способствует появлению анизотропии свойств вдоль и поперек направления волокон.

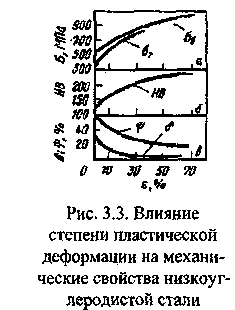

С

ростом степени деформации увеличивается

число дефектов кристаллического строения

в металле, что оказывает значительное

влияние на механические и физико-химические

свойства: механические свойства,

характеризующие сопротивление деформации

(![]() ,

НВ), повышаются, а свойства, характеризующие

способность к пластической деформации

(

,

НВ), повышаются, а свойства, характеризующие

способность к пластической деформации

(![]() ),

падают (рис. 3.3).

),

падают (рис. 3.3).

\

\

Упрочнение металла под действием пластической

Абсолютная температура рекристаллизации дня технически чистых металлов равна: Трекр = 0,4Тпл, К.

Деформация при температурах ниже температуры рекристаллизации называется холодной деформацией; а при температурах выше Трекр - горячей деформацией (новые зерна образуются по всему объему металла в ходе деформации). Таким образом, холодная деформация сопровождается наклепом металла, а при горячей деформации одновременно идут упрочнение за счет пластической деформации и разупрочнение при рекристаллизации.

При обработке давлением на заготовку действуют внешние активные силы. Внешние силы уравновешиваются внутренними усилиями, интенсивность этих усилий называют напряжениями.

Каждый метод обработки давлением сопровождается действием растягивающих и сжимающих напряжений.

Величина пластической деформации не безгранична, при определенных значениях может наступить разрушение металла.

При нагреве для каждого материала выбирается строго определенный температурный интервал в зависимости от его химического состава и свойств. Для проведения процессов горячей пластической деформации металл необходимо нагреть выше 0,65-0,75 абсолютной температуры плавления для повышения пластичности и снижения прочности

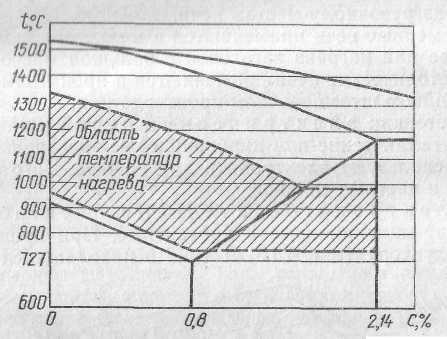

Основой выбора температурного интервала для углеродистых сталей служит диаграмма состояния системы железо—углерод. На рис. представлен «стальной угол» диаграммы.

Прежде всего выбирается верхняя температура нагрева. Для углеродистых сталей нагрев до температур, близких к линии солидус, может привести к неисправимому дефекту — пережогу выражающийся в окислении и оплавлении границ зерен, нарушении связей между ними и, как следствие, полной потере пластичности. Пережог является неисправимым браком.

Ниже температуры пережога лежит зона перегрева. Явление перегрева заключается в резком росте размеров зерен и, как следствие, снижении механических свойств продеформированных изделий. Брак по перегреву можно исправить отжигом.

Интервалы температур нагрева при обработке давлением

Нижняя температура (не ниже температуры рекристаллизации) также оказывает большое влияние на металл. При обработке вследствие контакта с холодным инструментом и отбором теплоты окружающей средой заготовка может переохладиться сверх нормы. Это приведет к упрочнению и растрескиванию металла. Если же заканчивать обработку при температурах выше нижнего предела, то можно получить при остывании деформированной заготовки крупнозернистую структуру, что снижает ударопрочность деталей машин. Таким образом, каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением