- •Дипломная работа Тема «Реконструкция траверсы мостового крана с целью улучшения качества работы цгп пао «Северсталь»

- •Введение

- •Общая часть

- •Перспективы развития цгп

- •2. Специальная часть

- •2.1. Обоснование выбора темы

- •2.1. Обоснование реконструкции

- •2.2. Назначение мостового электрического крана

- •2.3 Расчетная часть

- •2.3.1. Расчет траверсы

- •2.3.1.1.Определение максимального изгибающего момента

- •2.3.1.2. Сжимающее горизонтальное усилие в балке траверсы

- •2.3.1.3. Напряжение при изгибе траверсы

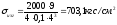

- •2.3.2. Проверка на прочность элементов траверсы

- •2.3.2.1. Проверка двурогого крюка Криволинейная часть крюка.

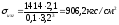

- •2.3.2.2. Проверка однорогого крюка Криволинейная часть крюка

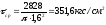

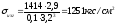

- •2.3.2.3. Проверка проушин

- •III. Расчет ведем по рис3.5, расчетным сечением является сечение а-а.

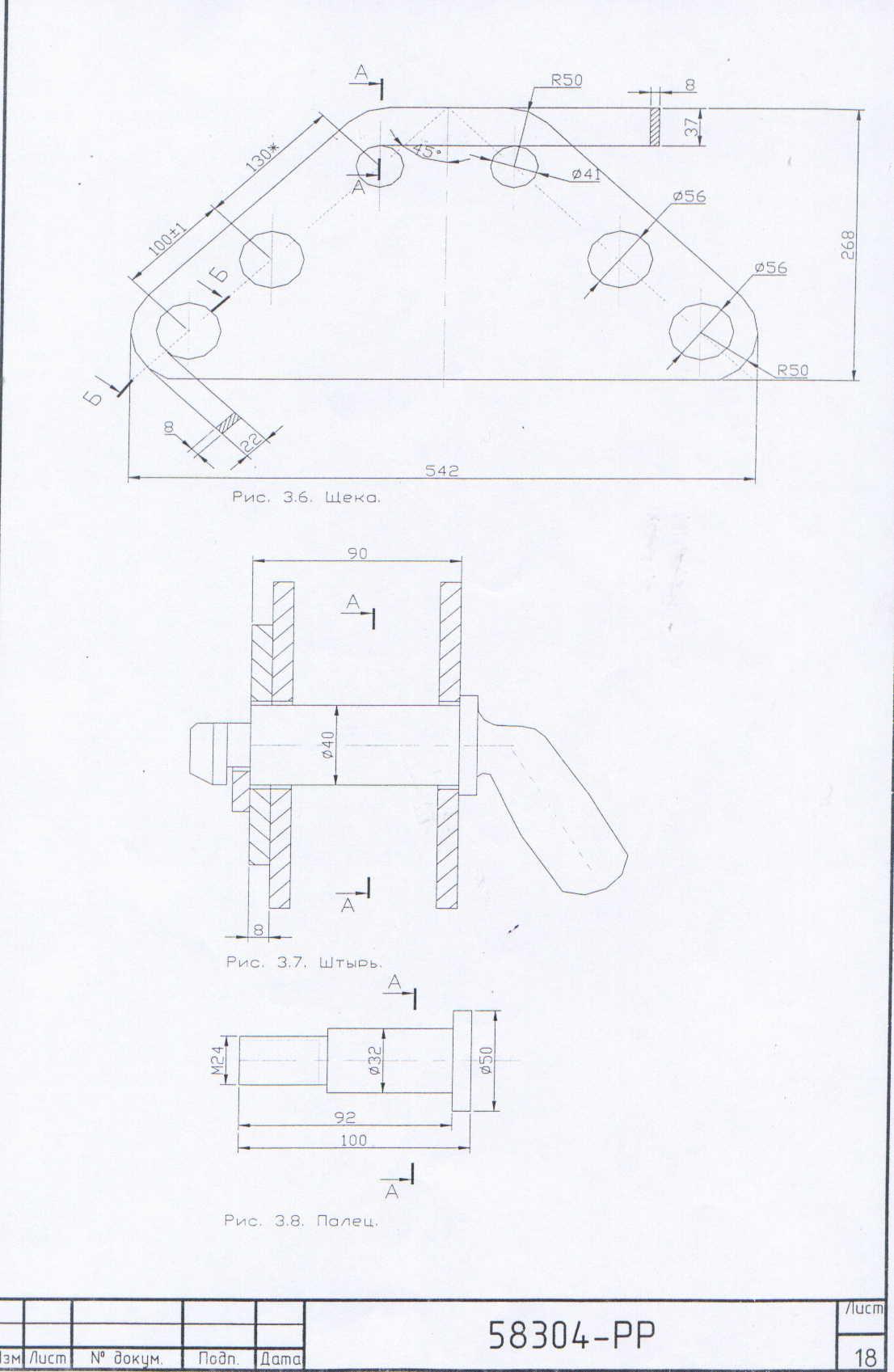

- •IV. Расчет ведем по рис.3.6, расчетным сечением является а-а.

- •2.3.2.4. Проверка штырей и пальцев

- •2.3.2.5. Проверка связи

- •Экономика производства

- •4.1. Расчёт капитальных затрат на проведение реконструкции

- •4.2. Расчёт экономической эффективности и срока окупаемости

- •4.4. Расчёт экономической эффективности и срока окупаемости.

- •5. Безопасность жизнедеятельности

- •5.1. Описание основных мероприятий по технике безопасности и противопожарной технике на участке при эксплуатации реконструируемого механизма и ремонте оборудования

- •5.4. Сущность бирочной системы

- •5.4. Назначение и порядок оформления наряда-допуска

- •Охрана окружающей среды

- •Заключение

IV. Расчет ведем по рис.3.6, расчетным сечением является а-а.

Усилие в этом сечении (на одну щеку) Р=1000 кг.

Напряжение среза

<

<

,

,

Напряжение при смятии

<

<

Сечение Б-Б:

Усилие в этом сечении (на одну щеку) Р=1414 кг.

Напряжение среза

>

> ,

,

Условие прочности на срез в сечении Б-Б не выполняется.

Для

обеспечения требуемой прочности на

срез сечения Б-Б необходимо увеличить

высоту сечения с 22 мм до 37 мм. Тогда

площадь сечения составит:

Напряжение

среза после увеличения размеров

сечения

Б-Б

сечения

Б-Б

>

>

.

.

В связи с изменением размеров сечения Б-Б взамен чертежа щеки №4527-08 (разработанного в ПКО УГМ) выпущен чертеж № 58262-01.

2.3.2.4. Проверка штырей и пальцев

I. Расчет ведем по рис.3.7, расчетным сечением является сечение А-А.

Усилие в этом сечении S= 2000кг.

Напряжение среза

<

<

,

,

где F ср – площадь рассчитываемого сечения.

<

<

,

,

Напряжение при изгибе

<

<

где l и d – см. рис. 3.7.

<

<

.

.

Для марки стали 45 ГОСТ 1050-88 при переменной нагрузке действующей от нуля до максимума и от максимума до нуля ( пульсирующая)

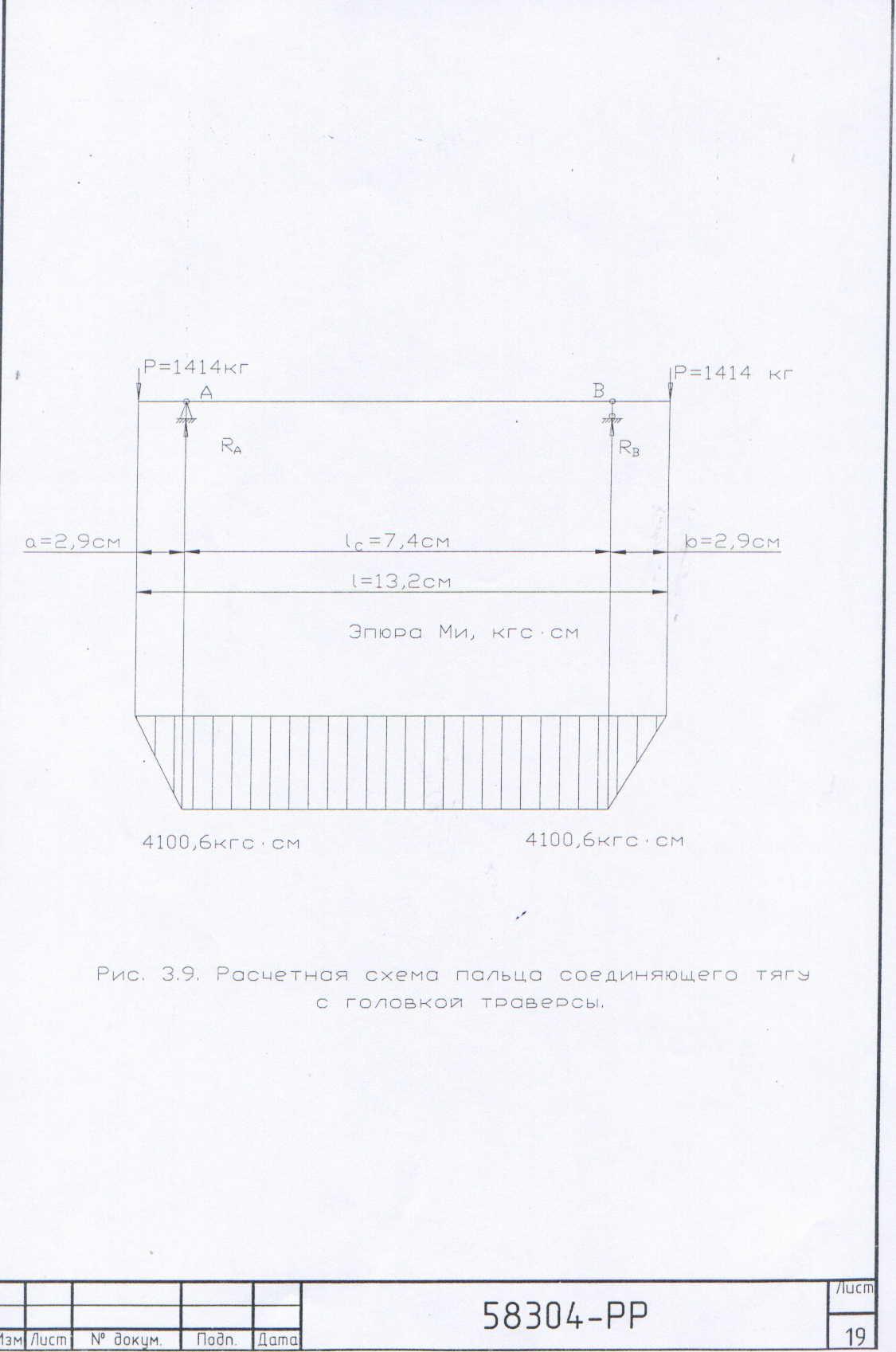

II . Расчет пальца соединяющего тягу с металлоконструкцией траверсы.

Расчет ведем по рис.3.8., расчетным сечением является сечение А-А.

Усилие в этом сечении S= 2828 кг.

Напряжение среза

<

<

,

,

Напряжение при изгибе

<

<

.

.

III. Расчет пальца соединяющего тягу с головкой траверсы.

Расчет ведем по рис. 3.9., расчетным сечением является сечение А-А.

Усилие в этом сечении S=2828 кг.

Напряжение среза

<

<

,

,

Напряжение на изгибе

<

<

.

.

2.3.2.5. Проверка связи

Связь представляет собой замкнутый сварной профиль 100×100×5 ГОСТ 25577-83.

Напряжение при растяжении

<

<

где

-

площадь поперечного сечения.

-

площадь поперечного сечения.

<

<

Для марки стали 09Г2С ГОСТ 19281-89 при переменной нагрузке, действующей от нуля до максимума и от максимума до нуля (пульсирующая)

.

.

2.3.3.

Расчет сварных швов

2.3.3.1. Сварное соединение тяги с проушинами

Определим напряжение для сварных швов на срез.

≤

≤

где Р- продольная сила, кг;

F ср – площадь сечения сварного шва, см 2

где К- катет шва;

l- длина сварного шва ;

≤

≤

≤

≤

≤

≤

2.3.3.2. Сварное соединение двутавровой балки №20 с проушиной

Определим напряжение при растяжении

≤

≤

Заключение

Грузоподъемность траверсы Q=3.2 тонны для транспортировки труб можно увеличить до 4 тонн при условии замены щеки головки траверсы, чертеж № 4527-08КГ УГМ, на щеку, чертеж № 58304-01.

3. Организация производства и труда

3.1. Система технического обслуживания и ремонта предприятия

Работоспособность и исправность кранов на протяжении всего срока их службы должны обеспечивать эксплуатирующие организации путем осуществления мероприятий, предусмотренных системой технического обслуживания и ремонта кранов. Техническое обслуживание – комплекс работ по поддержанию исправности и работоспособности кранов в период их использования, хранения и транспортирования. Ремонт – комплекс мероприятий по восстановлению работоспособности и исправности кранов, когда работоспособность невозможно поддержать техническим обслуживанием.

Система эксплуатации кранов предусматривает три типа их технического обслуживания и ремонта: по потребности после отказа; регламентированные в зависимости от наработки; по состоянию с периодическим или непрерывным контролем (диагностированием) сборочных единиц машины. По первому типу технического обслуживания (по потребности) выполняют неплановые ремонтно – обслуживающие операции (воздействия) в связи с внезапным отказом. Второй тип технического обслуживания имеет планово – предупредительный характер с заранее предусмотренной остановкой крана для проведения ремонтно – обслуживающих операций. Наиболее эффективным является третий тип технического обслуживания и ремонта (по состоянию с контролем фактической надежности крана), позволяющий наиболее полно реализовать ресурсные возможности, заложенные в конструкцию машины.

Техническое обслуживание (ТО) - 1 выполняется с целью снижения интенсивности изнашивания деталей. Выявления и предупреждения отказов и неисправностей и предусматривает работы ежемесячное обслуживание (ЕО), а также проверку состояния металлоконструкций, работоспособности секций стрел, надежности крепления несущих сборочных единиц к составным частям, состояния зубчатых и карданных передач, исправности электро- и гидрооборудования, герметичности трубопроводов, исправности канатов и приборов безопасности, работоспособности управления.

ТО – 2, ЕО и ТО – 1, а также проверка состояния и регулирование сборочных единиц. Замена масла в картерах и гидросистеме, очистка и мойка силовой установки и рабочих механизмов, смазывание деталей. Промывание распределителей и фильтров, регулирование приборов безопасности, проверка работы осветительных приборов.

Сезонное обслуживание проводится 2 раза в год и предназначено для подготовки крана к эксплуатации в холодное или теплое время года. Проведение сезонного обслуживания совмещается обычно с ТО – 2, ближайшим по сроку выполнения к наступлению соответствующего сезона эксплуатации.

Все виды технического обслуживания и ремонтов кранов выполняют в соответствии с годовыми и месячными планами – графиками, составленными эксплуатирующим предприятием. Месячный план – график должен быть согласован с организациями, на объектах которых используется кран, и увязан с периодичностью, трудоемкостью и продолжительностью выполняемых технических обслуживаний, указанных в эксплуатационной документации. Краны, не прошедшие технического обслуживания и текущего ремонта в установленные планом – графиком сроки, к дальнейшему использованию не допускаются.

Основные неисправности механизмов крана, причины их возникновения и способы их устранения

Основными причинами возникновения неисправностей деталей и сборочных единиц являются некачественное изготовление и несоблюдение правил безопасной эксплуатации кранов. Это приводит к нарушению работоспособности машины. Ремонтная служба должна своевременно определять характер неисправностей, устанавливать причины их появления, принимать меры по устранению выявленных неисправностей.

Возможные неисправности, принципы возникновения и способы их устранения приведены в руководстве по эксплуатации крана.

При устранении неисправностей, обнаруженных в работе крана, особенно внимательно нужно следить за тем, чтобы наружные поверхности снимаемых деталей и сопрягаемые с ними сборочные единицы были чистыми без повреждений. Не подлежат разборке машинистом (крановщиком) на объекте применения крана элементы электрооборудования, приборы и устройства безопасности, гидрооборудование, системы управления. Они могут сниматься специалистами и приводится в работоспособное состояние в передвижных мастерских или на стендах эксплуатационных баз.

Основные

операции технического обслуживания

сборочных единиц кранов.

Электрооборудование. В состав работ о техническому обслуживанию кранов входят операции ЕО, ТО – 1, ТО – 2 электродвигателей, генераторов, концевых и автоматических выключателей, контроллеров, защитной панели, токоприемника, кнопок управления, электропроводки.

При ЕО проверяют заземление и исправность питающего кабеля, осматривают токоприемник, контролируют состояние резисторов и прилегание щеток к кольцам электродвигателя, проверяют работу двигателя и генератора на средних и максимальных оборотах в течение 5 – 10 мин, осматривают и проверяют концевые выключатели и очищают их от пыли и грязи, смазывают техническим вазелином или смазки на контактные элементы не допускаются.

Канаты. При техническом обслуживании канатов необходимо обращать внимание на правильность запасовки их, состояние каждого участка каната.

Нельзя снимать канат витками, так как в это случае образуются петли. При выпадении петель остаются заломы, расслоения, прядей, обнажается сердечник. Чтобы канат не изнашивался, его нельзя разматывать по земле. Перед работой с канатами рабочий должен надеть рукавицы.

В процессе разматывания и запасовки проверяют качество каната. Нельзя применять канат с дефектами: сплющенный, с оборванными проволоками. Ржавчиной на проволоках, западающими или выпученными прядями и проволоками на прядях.канаты выпускают длиной 250, 500 и 1000м, и при запасовке их приходится разрубать на отрезки необходимой длины.

Наиболее

вероятные нарушения работоспособности

каната. На которые следует обращать

внимание: обрывы проволок, разрыв прядей

и сердечника, снижение упругости,

поверхностная и внутренняя коррозия,

остаточное удлинение, сплющивание

отдельных участков выдавливание

проволоки, закосы, перегибы.

Тормоза. ЕО, Проверяют крепление тормозов всех механизмов крана, состояние их тавотом шарнирные соединения выключателей, очищают контакты тряпкой, смоченной в бензине. Попадание сборочных единиц и деталей. Правильность регулирования натяжения пружины и равномерности хода колодок, чистоту рабочей поверхности тормозного шкива. После запуска силовой установки проверяют действие всех тормозов.

Тормоз считается исправным. Если его детали (главнвя пружина, рычаги и тяги) не имеют следов повреждений и трещин; все болты затянуты до отказа; рычаги и тяги перемещаются на пальцах без заседания и люфтов; фиксаторы колодок удерживают их от самопроизвольного поворота, но не мешают самоустановке; колодки плавно размыкаются без рывков и заеданий; токопроводящие провода имеют нормальную изоляцию и надежный, без искренения, контакт с зажимами; при работе электромагниты не издают сильного шума и нагреваются до температуры не выше 120 С.

ТО – 1. Проверяют износ накладок тормозных колодок, осматривают гидротолкатели, контролируют срабатывание обратного клапана, чтобы исключить возможность опускания груза или стрелы при падении давления в гидросистеме.

ТО - 2. Снимают тормозные ленты тормозов механизма подъема, заменяют изношенные накладки, проверяют работоспособность тормоза механизма поворота и стояночного тормоза. В результате регулирования тормоз механизма поворота должен останавливать поворотную часть крана при действии ветра в напрвлении вращения и обеспечивать плавное торможение поворотной части при отсутствии ветра.

СО. Заменяют масло в толкателе. перед заливкой нового масла просушивают электродвигатель толкателя и замеряют сопротивление изоляции обмотки статора по отношению к корпусу электродвигателя и между фазами обмотки мегамметром на 500 В, проверяют, нет ли случайного обрыва фазы. Сопротивление изоляции должно быть менее 20 МОм в холодном состоянии и не менее 0,5 Мом в нагретом. Температура нагрева электродвигателя гидротолкателя при работе не должна превышать 105С.

Металлоконструкции. Состояние металлоконструкций контролируют при выполнении всех видов технических обслуживаний крана.

ЕО.Осмотром

и замерами выявляют

трещины

в основном металле и сварных швах,

местные вмятины глубиной более 2 мм,

уменьшение толщины сечения в результате

коррозии более чем на 10% от первоначальной

толщины; искривления (прогибы) конструкции

в целом и отдельных ее элементов.

ТО – 1. Очищают металлоконструкции от пыли и грязи, проверяют состояние их окраски, осматривают ходовое устройство и поворотную платформу, контролируют состояние коробчатых секций телескопических стрел, поясов и раскосов решетчатых металлоконструкций, пальцевых соединений. Трещины в металлоконструкции не допускаются, на выявленные трещины накладывают косынки со сваркой. После сварки торцы швов зачищают и окрашивают.

ТО – 2. Повторяют все операции контроля состояния металлоконструкций. Без предварительной проверки и осмотра состояния металлоконструкций работа на кране не разрешается.

Текущий ремонт кранов выполняют на эксплуатационных базах или на сервисных пунктах для гарантированного обеспечения работоспособности машины в процессе эксплуатации до очередного планового ремонта. При текущем ремонте выполняют частичную разборку крана, заменяют изношенные детали, срок службы которых равен межремонтному периоду, заваривают трещины в металлоконструкциях и правят вмятины, устраняют

Дефекты

рабочих механизмов и ходового устройства,

регулируют сборочные единицы. Конкретный

объем работ по текущему ремонту каждого

крана содержится в техническом описании

и инструкции по эксплуатации. Текущий

ремонт производят, как правило, агрегатным

методом: путем замены отдельных сборочных

единиц новыми или заранее отремонтированными.

Ремонт кранов агрегатным методом может

производиться по плану периодически,

с учетом фактического предельного

состояния составных частей и сборочных

единиц. При внеплановом возникновении

и отказов и неисправностей машины.

Оборотный фонд для ремонта агрегатным

методом создается на эксплуатационных

базах или сервисных пунктах из сборочных

единиц. Получаемых с краностроительных

заводов. Заводов – изготовителей

комплектующих изделий. А также из числа

восстановленных сборочных единиц от

списанных машин. Текущий ремонт кранов

проводят централизованно специализированной

бригадой участка эксплуатационной

базы. Количественный и квалификационный

состав рабочих бригады определяется

структурой парка кранов. Объемом и

условиями проведения ремонтных работ.

В состав бригады на период проведения

работ по текущему ремонту крана включают

машиниста и специалистов по

электрооборудованию и гидроаппаратуре,

что обеспечивает высокое качество

ремонта машины. Во время выполнения

текущего ремонта крана должны быть

созданы условия, исключающие загрязнение

и повреждение электрооборудования,

гидросистемы, открытых сборочных единиц.

Выполненный текущий ремонт крана учитывают в журнале проведения ремонтов. После текущего ремонта кран испытывают в объеме внеочередного полного технического освидетельствования. Если при текущем ремонте заменяли несущие элементы с применением сварки, необходимо получить от местного органа Госгортехнадзора разрешение на пуск в работу отремонтированного крана. Качество текущего ремонта зависит от соблюдения требований конструкторско – технологической документации на ремонт кранов, оснащения эксплуатационных баз и сервисных пунктов совершенными средствами проведения ремонта. Квалификации рабочих, качества запасных частей оборотного фонда, наличия и качества средств измерений.

Организации, на балансе которых находятся краны, разрабатывают наряду с годовыми и месячными планами технического обслуживания и текущего ремонта план проведения капитального ремонта каждой машины. Периодичность и трудоемкость проведения работ по капитальному ремонту, требования к технологии и качеству работ регламентируются ремонтной документацией. Капитальный ремонт должен обеспечивать исправность и полный или близкий к полному ресурс крана путем восстановления и замены сборочных единиц и деталей.

Перед остановкой крана на капитальный ремонт в сроки, предусмотренные планом, его техническое состояние проверяет комиссия с участием инженерно – технического работника по надзору за грузоподъемными машинами. Краны направляют в капитальный ремонт, если они выработали ресурс, установленный нормативно – технической документацией, и при условии, что предельного состояния достигли одновременно не менее трех из ниженазванных составных частей: силовая установка, грузовая лебедка, элементы трансмиссии, опорно – поворотное устройство, ходовое устройство. Кран может быть остановлен на неплановый капитальный ремонт из – за отказов составных частей и сборочных единиц, установленных предписанием местного органа Госгортехнадзора, при невыполнении или частичном выполнении ранее запланированного капитального ремонта.

Капитальный

ремонт грузоподъемных кранов производится

централизованно на ремонтных заводах

Сборочные единицы и детали разобранного

крана поступают на специальные посты,

которые располагают в определенной

технологической последовательности

выполнения работ: чистка и наружная

мойка машины, разборка на основные

сборочные единицы и их мойка, дефектация

сборочных единиц и деталей, ремонт и

восстановление деталей, ремонт расчетных

элементов рам и стрел, сборка и испытание

сборочных единиц и испытание тормоза,

сборка и испытание электрооборудования,

ремонт кабины и аппаратов управления,

ремонт приборов и устройств безопасности,

общая сборка, испытания, окраска,

комплектование ЗИП, приемка ОТК, передача

на площадку готовой продукции. Сборочные

единицы и детали при капитальном ремонте

крана могут обезличиваться, за исключением

тех, которые взаимно приработаны или

совместно обработаны. После ремонта

все составные части, сборочные единицы,

канаты, тормоза, противовесы, приборы

и устройства безопасности, кабины и

аппараты управления, рабочее оборудование

должны быть установлены и закреплены

на отремонтированном кране в точном

соответствии с ремонтной документацией,

«Правилами устройства и безопасной

эксплуатации грузоподъемных кранов».

Отремонтированные краны поступают в

те же организации, из которых они прибыли

в ремонт. Пуск в работу кранов, прошедших

капитальный ремонт, производят по

письменному разрешению местных органов

Ростехнадзора.