- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

2.6.2. Центробежная литейная установка с приводом от пружины

Центробежная установка (рис. 2.6.2.1) состоит из опоки, тигля с чашей, коромысла, груза-противовеса, основания с приводом от пружины для запуска установки и кожуха. На одном конце коромысла укреплена опока с тиглем, вставленным в отверстие литника, а на другом укреплен груз, который можно перемещать по коромыслу для уравновешивания опоки.

Рис. 2.6.2.1. Литейная установка в кожухе с пружинным приводом.

Металл в тигле расплавляется с помощью бензиновой или газовой горелки. Чтобы запустить коромысло, надо сначала вращать eгo в сторону, обратную рабочему вращению опоки, и зафиксировать заведенную пружину стопором, расположенным на основании. Стопор отпускают в момент заливки расплав ленного металла в опоку.

При вращении коромысла на расплавленный металл действует центробежная сила, которая заставляет металл заполнять опоку. Как известно, центробежная сила зависит от скорости вращения и массы расплавленного металла и от длины плеча коромысла. Поэтому на этих установках для развития больших скоростей применяют мощные пружины. В целях защиты от случайных брызг расплавленного металла установку располагают внутри металлического цилиндрического кожуха.

Таким образом, заливку расплавленного металла в опоку производят в следующей последовательности.

1. Расплавляют металл в тигле.

2. Вынимают опоку (при температуре 650 °С) из муфельной печи и устанавливают на коромысло.

3. Тигель (чашу) придвигают к отверстию литника.

4. Металл без остановки плавят до тех пор, пока он не станет при перемешивании перекатываться («бегать») по тиглю.

5. Убирают газовую горелку и, освободив стопор, запускают установку.

При центробежном литье заполнение форм жидким металлом и его кристаллизация происходят под воздействием центробежных сил.

В промышленных центробежных литейных установках коромысло приводится во вращение электромотором.

Центробежная сила, приходящаяся на единицу объема металла, выражается формулой:

![]()

где ρ — плотность металла (г/см3); ω — угловая скорость вращения (с-1); r — расстояние от оси вращения (см).

Под действием центробежной силы увеличивается заполняемость, что позволяет получить точные отливки с мелкими деталями поверхности.

2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

Метод вакуумного литья основан на удалении воздуха из литейной формы во время заливки. В принципе оборудование для литья крупной пластики, описание которого было приведено выше, и то, что используется дли литья малой пластики и ювелирных изделий, не сильно отличаются. Однако некоторое paзличие все-таки существует.

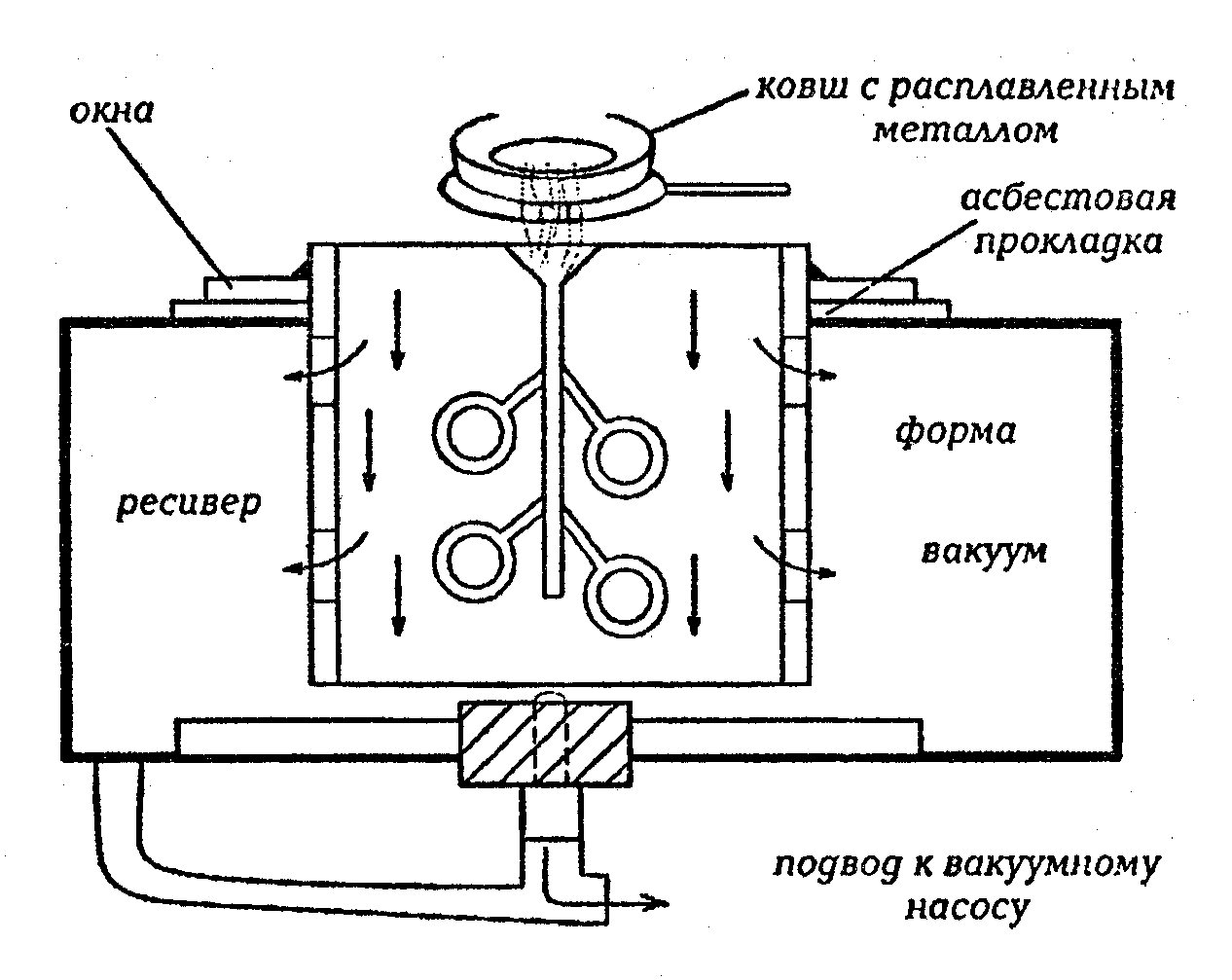

За счет выкачивания воздуха из формы давление в полости формы понижается до 100—300 мм рт. ст. Разность атмосферного давления и давления в литейной форме создает искусственное избыточное давление жидкого металла на стенки формы, обеспечивая тем самым качественное воспроизведение отливками рельефа поверхности модели. Схема вакуумного литья показана на рис. 2.6.3.1.

Рис. 2.6.3.1. Схема вакуумного литья

Отметим следующие основные преимущества вакуумного литья.

1. Из-за отсутствия сопротивления воздуха в литейной форме можно получить качественные ажурные тонкостенные отливки.

2. Отливки получаются плотные, без газовых раковин, корольков и других дефектов.

3. При вакуумном литье осуществляется быстрая и равномерная заливка форм.

4. Способ дает возможность получать большое количество отливок за счет применения увеличенных размеров опок.

5. Вакуумное литье сокращает количество оборотного металла на литнике.

6. Улучшаются условия труда на литейных участках.

7. Резко уменьшается процент брака в блоках и массивных отливках.

8. Полученные вакуумные отливки отличаются повышенной ковкостью.

9. Непринудительное введение металла в форму способствует получению гладкой поверхности изделий.

Для массивных единичных заготовок заливку расплава можно проводить под действием силы тяжести. При этом расплавленный металл свободно заливают в форму. Импортная установка А&А Chamber — полностью укомплектованная машина для литья и заливки формовочной массы при помощи вакуума. Она производит заливку в цельные и перфорированные опоки диаметром до 12,5 см и высотой 20 см.

Для получения сложных отливок в основном используются методы вакуумного или центробежного литья. При центробежном литье жидкий металл затекает в форму, заполненную газом, который оказывает сопротивление движению жидкого металла. При вакуумном литье это сопротивление равно нулю, так как весь воздух из литейных форм при заливке металлом высасывается вакуумным насосом.

Согласно Л. А. Гутову, на установке центробежного литья HSZ-15 давление жидкого

металла составляет (9,8—10,1) • 104 Па, а при литье вакуумным всасыванием (4,8—6,9) х 104 Па. То есть давление жидкого металла при центробежном литье почти в два раза выше, чем давление при вакуумном всасывании.

Заполнение формы посредством такого большого давления является причиной нескольких отрицательных факторов, а именно:

1) поглощение отливками абразивных частиц формовочной массы со стороны металла;

2) быстро закрывается отверстие литника, без возможности выпуска воздуха и газов, т. е. остаточных газов от сгорания воска и газов, выделяющихся в момент заливки;

3) неравномерно распределяются металлы сплава в отливке из-за сильной центробежной силы, которая располагает составные элементы сплава слоями;

4) возникает хрупкость сплава из-за принудительного и резкого действия центробежной силы на отливки;

5) центробежные силы, действующие на отливки при литье, увеличивают ликвационные процессы в расплаве.