- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

2.3.3. Изготовление пресс-форм

Изготовление литой пресс-формы производят из различных легкоплавких и легких сплавов по модели-эталону (табл. 2.3.2.1). Такие пресс-формы применяют в условиях мелкосерийного производства. Они обеспечивают в отливках точность размеров (по 5—7 классу) и чистоту поверхности, характеризующуюся

параметрами шероховатости Rz40 — Rz10. Как правило, литые пресс-формы применяются и для получения моделей отливок сложной конфигурации, что очень важно при изготовлении как художественных изделий, так и опытных отливок для отработки технологического процесса.

Изготовляют литые пресс-формы в следующем порядке.

Прежде всего изготовляется художественная модель-эталон, представляющая изделие, по конфигурации и размерам соответствующее полости формы, т. е. учитывающее усадку модельного состава и металла, припуски на механическую обработку отливок. Материалом для модели-эталона служит цветной сплав (сплав алюминия, латунь, бронза). Пластилин, дерево, гипс, глина и прочее не выдерживают последующего технологического процесса с нагревом оснастки с применением давления (в ряде случаев). По этой причине указанные материалы для изготовления моделей-эталонов не применяются.

Далее изготовляют металлические рамки (обечайки), являющиеся каркасом, придающим жесткость и прочность пресс-форме. На внутренней поверхности рамок делают канавки или выступы для лучшего скрепления их с легкоплавким сплавом. На рамках закрепляют направляющие штыри и втулки, изготовленные из металла, которые обеспечивают правильное соединение частей пресс-формы.

Рис. 2.З.З.1. Схема изготовления литой пресс-формы с рамками: 1 — модель-эталон; 2, 3 — рамки;

4 — формовочная смесь; 5 — легкоплавкий сплав.

На модели-эталоне (рис. 2.3.3.1а, п. 1) намечают линию разъема изготовляемой пресс-формы. В одной из рамок (п. 2) уплотняют формовочную смесь (п. 4), в которую заформовывают модель-эталон до линии разъема. Плоскость разъема тщательно отделывают. Форму сушат при 120—200 °С и затем устанавливают верхнюю рамку (п. 3). Чтобы предотвратить приваривание сплава к эталону, его покрывают копотью. Паяльной лампой нагревают модель-эталон и рамку до 100—150 °С, после чего заливают в рамку жидкий легкоплавкий сплав. После охлаждения отлитую половину пресс-формы переворачивают, рамку (п. 2) освобождают от формовочной смеси, а поверхность разъема пресс-формы и эталона очищают. Плоскость пресс-формы тщательно зачищают металлической щеткой, а выступающую часть модели-эталона при необходимости — мелкой наждачной бумагой.

Поверхность разъема заготовленной половины пресс-формы после зачистки покрывают разделительным слоем. Этот разделительный слой получают покрытием копотью или натиркой серебристым графитом, маршалитовой краской, разведенной в цапонлаке или термостойком лаке, алюминиевой пудрой или этилсиликатом. На залитую половину пресс-формы устанавливают вторую рамку (рис. 2.3.3.1.б). Место стыка рамок промазывается глиной для предупреждения пролива жидкого сплава в зазор между рамками.

Иногда комплект рамок (рис. 2.3.3.2, п. 1) после заливки сплава (п. 4) подпрессовывается пуансоном (п. 6) для более точного воспроизводства конфигурации модели (п. 3), когда сплав уплотняется. Для этой цели заливку сплава осуществляют в предварительно установленную на стол гидравлического пресса обойму (п. 5), в которой производится прессование на готовой половине пресс-формы (п. 2), так как постель из формовочной смеси не выдержит давления, развиваемого пуансоном.

Рис. 2.3.3.2. Схема прессования сплава при изготовлении литой пресс-формы: 1 — стальная рамка; 2 — залитая половинка пресс-формы;

3 — модель-эталон; 4 — легкоплавкий сплав;

5 — обойма; 6 — пуансон.

После охлаждения полученную пресс- форму разнимают и с помощью толкателей извлекают модель-эталон. Пресс-форму осматривают, поверхность разъема зачищают, случайные пороки исправляют пайкой.

Отверстие для заполнения пресс-формы модельным составом изготовляют сверлением, используя металлическую вставку, устанавливаемую в верхнюю половину пресс- формы при ее отливке.

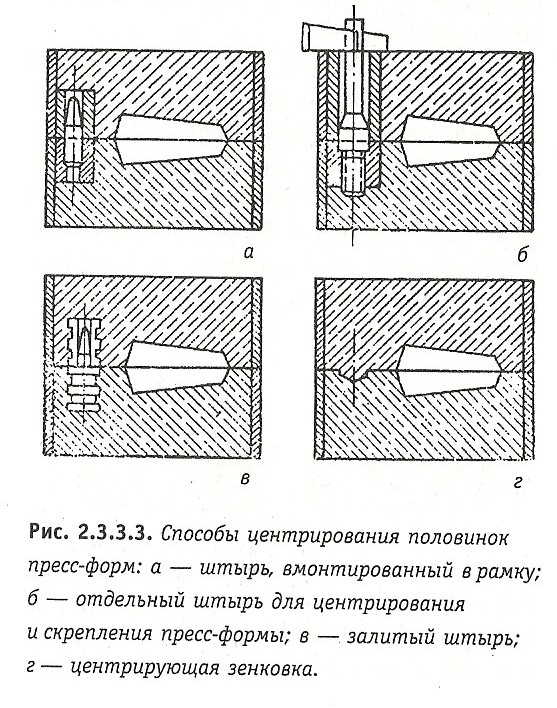

Способы центрирования пресс-формы показаны на рис. 2.3.3.3. В ряде случаев при небольших требованиях в отношении точности соединения и пресс-формы центрирование обеих ее половин производится или по заливаемым втулкам и штырям (рис. 2.3.3.3в), или по зенковкам (рис. 2.3.3.3г).

Рис. 2.3.3.3. Способы центрирования половинок пресс-форм: а — штырь, вмонтированный в рамку; б — отдельный штырь для центрирования и скрепления пресс-формы; в — залитый штырь; г — центрирующая зенковка.

Рамки для цилиндрических пресс-форм могут не иметь направляющих. В этом случае центрирование обеих половинок пресс- формы осуществляется буртиком и выточкой на поверхности разъема рамок, но для предупреждения смещения по кругу (разворота) необходимо предусмотреть фиксатор.

Сплавы для заливки пресс-форм, описанные в табл. 2.3.2.1, должны заливаться с осторожностью во вторую и последующие части пресс-формы, так как поверхность уже готовой (первой) части пресс-формы находится под струей заливаемого сплава, разогревается и может привариться. Поэтому струю заливаемого сплава перемещают в разные участки пресс-формы.

Опоки с большими моделями-эталонам заливают в наклонном положении, это способствует получению более чистой поверхности рабочей полости половинок пресс-форм.

Срок службы литых пресс-форм из легкоплавких сплавов — до 1000, а из цинковых и алюминиевых сплавов — до 3000—5000 запрессованных моделей.

Таким образом, процесс получения литых металлических пресс-форм сводится следующему.

1. Для получения литой металлической пресс-формы используют полированный металлический эталон. В случае использования легкоплавких сплавов с температурой плавления приблизительно 200 °С можно использовать деревянные эталоны.

2. Для предупреждения приваривания заливаемого сплава к эталону его поверхность натирают серебристым графитом, либо посыпают тонким слоем термостойкого лака, либо коптят.

3. Верхнюю и нижнюю части пресс-форм рекомендуется отливать из сплавов с различной температурой плавления. Хорошим считается сочетание сплава, содержащего 80 % свинца, 6 % олова, 14 % сурьмы, с температурой плавления 250 °С и усадкой 0,5 % со сплавом, содержащим 30,6 % свинца, 51,2 % олова и 18,2 % кадмия, с температурой плавления 142 °С и усадкой 0,35 %.

4. Четкие контуры получают при нагреве металлического эталона до температуры на 30—60 °С ниже температуры легкоплавкого сплава и при перегреве сплава на 30—60 °С выше температуры плавления.

5. Из-за усадки сплава эталон после его затвердевания прочно удерживается в пресс- форме. В эталоне предусматриваются уклоны, а в пресс-форме — специальные приспособления для облегчения ее раскрытия и извлечения эталона (глухие щели по разъему, выталкиватели и пр.).

6. Затвердевшую пресс-форму разбирают, исправляют дефекты пайкой, шабрением и чеканкой.

Как было описано выше, литые пресс- формы можно получать из различных легкоплавких и легких сплавов по модели-эталону как свободной заливкой, так и заливкой с подпрессовкой. Заготовки для пресс-форм можно также получать литьем по выплавляемым моделям. Для отливки небольшого числа моделей пресс-форму можно изготовить из формопласта. Для моделей художественных отливок пресс-формы удобнее изготовлять литьем.

Пресс-форму, как правило, отливают по оригиналу, изготовленному с учетом усадки модельного состава и отливок. При производстве отливок по выплавляемым моделям изготовление пресс-форм тем же способом значительно упрощает технологию и сокращает себестоимость отливки. Процесс изготовления пресс-формы при этом состоит из двух этапов: отливки кожуха пресс-формы и ее внутренних частей. Согласно рис. 2.3.3.4, изготовление литьем наружного кожуха ж не вызывает затруднений, так как изготовление пресс-формы проводится обычной формовкой. Тем не менее кратко изложим процесс изготовления (рис. 2.3.3.4б—е).

Рис. 2.3.3.4. Изготовление корпуса пресс-формы (предложено Б. Н. Зотовым).

Модель изделия (рис. 2.3.3.4а) укладывают на щиток с пластилиновой подстилкой (рис. 2.3.3.4, п. 1), габаритные размеры которой делают равными габаритным размерам опорной плоскости отливаемого кожуха с приливами для частей пресс-формы (рис. 2.3.3.4б).

На поверхности модели делают пластилиновый болван (рис. 2.3.3.4в), подобно гипсовому болвану, выполняемому при литье частей пресс-формы из легкоплавких сплавов. Поверхность болвана подрезают, хорошо заглаживают и смазывают машинным маслом.

На болван наносят слой гипса, поверхность которого подрезают вровень с краями подстилки (рис. 2.3.3.4г, п. 1), так как размеры выполнены по внешнему контуру отливаемого кожуха. Верхнюю часть гипсового слоя срезают так, чтобы оставшийся слой имел толщину будущей отливки стенки модели кожуха. Подрезанный слой гипса после снятия его с пластилинового болвана будет гипсовой моделью нижней части кожуха пресс-формы.

Гипсовую модель нижней части кожуха с расположенными внутри пластилиновым болваном и моделью изделия переворачивают вместе со щитком. Последний снимают и удаляют пластилиновую подстилку с поверхности разъема.

Смазав разъемы маслом, на них, как и при изготовлении гипсовой модели нижней половины кожуха, наносят слой гипса, равный толщине модели верхней части кожуха (рис. 2.3.3.4а).

Края гипсового слоя подрезают по контуру нижней половины кожуха.

Гипсовые модели кожуха снимаются (рис. 2.3.3.4е). По этим моделям отливают половины кожуха из сплава на медной основе, алюминиевого сплава, цинка и т. д. Полученные части обрабатывают и собирают. Готовый кожух пресс-формы изображен на рис. 2.3.3.4ж.

Рис. 2.3.3.5. Изготовление внутренних частей пресс-формы.

Изложим технологический процесс изготовления внутренних частей пресс-формы (рис. 2.3.3.5).

Модель изделия устанавливают на нижнюю часть готового кожуха пресс-формы (рис. 2.3.3.5а). Накрывают модель верхней частью кожуха. Через отверстия в верхней половине кожуха в полость между его стенками и моделью изделия запрессовывают модельный состав (2.3.3.5б).

После затвердевания модельного состав» верхнюю часть кожуха снимают и от образовавшегося болвана отрезают часть, равную первому куску (рис. 2.3.3.5е). Поверхность среза болвана и модели смазывают машинным маслом, кожух устанавливают на место (рис. 2.3.3.5г).

В образовавшуюся полость через отверстие в кожухе над ней запрессовывают модельный состав. После затвердевания получают выплавляемую модель первого куска пресс-формы.

Для получения модели второго куска пресс-формы кожух снимают, от болвана отрезают часть, равную следующему куску (рис.

2.3.3.5д). Установив кожух на место, в образовавшуюся под ним полость запрессовывают модельный состав (рис. 2.3.3.5е).

Таким же образом изготовляют модели третьей и всех последующих частей пресс- формы (рис. 2.3.3.5ж—и).

Сняв верхнюю часть кожуха, с модели снимают парафино-стеариновые куски (рис, 2.3.3.5к).

К полученным частям пресс-формы припаивают модели питателей и затем каждую часть припаивают к стояку (рис. 2.3.3.5м). Модельный комплект готов для дальнейших операций получения отливки по выплавляемой модели.

Полученные литьем по выплавляемым моделям части пресс-формы удобны тем, что они

имеют точные размеры и не требуют большой механической обработки, подгонки в кожухе, имеют четкий рисунок поверхности модели. Общий вид пресс-формы изображен на рис. 2.3.3.5л. Для удобства работы верхний кусок пресс-формы крепят к верхнему кожуху, в дальнейшем они будут составлять одно целое. Части пресс-формы в процессе изготовления в ней модели крепятся клиньями, болтами с барашковыми гайками, прикрепленными к стенкам пресс-формы. Для получения чистой поверхности модели рабочие поверхности пресс-формы полируют.

Комбинированные пресс-формы

Комбинированные пресс-формы — пресс- формы, части которых изготовлены из различных материалов. Например, наружную обойму делают из бронзы или латуни, а внутреннюю (рабочую часть), формирующую профиль отливки, выполняют литьем из легкоплавкого сплава.

Комбинированные пресс-формы имеют меньшую стойкость, чем пресс-формы из механически обработанных цветных сплавов, но более стойкие, чем литые пресс-формы.

Формовка пустотелой выплавляемой модели

Еще одним совершенным способом формовки по выплавляемым моделям без огнеупорной оболочки является способ, при котором оригинал изделия как художественное произведение не уничтожается в процессе литейной формы, а является моделью для изготовления пустотелых выплавляемых моделей. Такой способ отливки изделия состоит из двух процессов: создания по оригиналу изделия пустотелой выплавляемой модели и изготовления по пустотелой выплавляемой модели литейной формы изделия. Рассмотрим процесс получения пустотелой модели.

Рис. 2.3.3.6. Изготовление пустотелей выплавляемой модели.

Гипсовый оригинал укладывают в фальшивую опоку (рис. 2.3.3.6а). Поверхность оригинала накрывают тонкой мокрой бумагой и обкладывают слоем глины (рис. 2.3.3.6б).

Далее на фальшивую опоку с оригиналом устанавливают опоку и заливают гипсом. В слое гипса оставляют два отверстия, соединяющие гипсовый слой в опоке со слоем глины на оригинале (рис. 2.3.3.6в). После затвердевания гипса опоки переворачивают, фальшивую снимают и устанавливают вместо нее вторую опоку. Вторую половинку оригинала, находившуюся ранее в фальшивой опоке, таким же образом покрывают во избежание прилипания глины к ее поверхности. Наносят слой глины и заливают гипсом, оставляя в нем два отверстия, как и в первой опоке.

После затвердевания гипса опоку снимают, с поверхности оригинала удаляют слой глины и бумагу. Затем снятую опоку устанавливают на место.

В пространство, образовавшееся между поверхностью оригинала и гипсом опоки, ранее занимаемое слоем глины, через отверстия в гипсе заливают особую массу, основу которой составляет столярный клей. После застывания такая масса приобретает свойства эластичной резины. После остывания клеевой массы обе половинки опоки переворачивают и снимают нижнюю опоку; затем удаляют с поверхности оригинала, как и в первой опоке, слой глины и бумагу, устанавливают снятую опоку вновь и заливают пространство клеевой массой (рис. 2.3.3.6г).

Форму разнимают и удаляют оригинал. При этом эластичность клеевой массы, несмотря на наличие на поверхности оригинала различного рода извилин и углублений, дает возможность снять верхнюю опоку и удалить оригинал из нижней опоки, не повредив стенок клеевой рубашки и оригинала. Внутреннюю поверхность клеевой рубашки обеих полуформ покрывают лаком и наносят на нее кистью слой воска.

Форму вновь собирают (рис. 2.3.3.6д) и заливают в ее полость расплавленную канифоль. Затем канифоль выливают из формы, при этом часть ее остается на стенках полости формы. Повторив несколько раз заливку канифоли и выливание, на внутренней поверхности формы получают слой канифоли, равный толщине стенки модели будущей отливки.

После затвердевания слоя канифоли с него осторожно снимают опоку с гипсом и клеевой рубашкой. Образовавшийся в результате канифольный слой и является пустотелой выплавляемой моделью, изготовленной по оригиналу отливаемого изделия. Освободившиеся опоки с гипсом и клеевой рубашкой подготавливают для получения следующей модели.

Создание литейной формы по такой модели начинают с изготовления в ней стержня. В полость модели устанавливают специальный каркас, концы которого выходят из модели и служат для крепления стержня в форме, затем в полость модели с установленным каркасом заливают жидкую стержневую массу. После затвердевания модель поступает на формовку.

Полученная выплавляемая модель требует особой аккуратности. Поэтому небольшие литейные формы по таким моделям часто изготовляют из жидкой формовочной смеси. Опоку вместе с моделью подвергают сушке, в процессе которой канифольная оболочковая модель выплавляется. При выплавлении модели часть канифоли впитывается в стенки формы и стержня. Такой слой при соприкосновении с жидким металлом сгорает, оставляя на стенке формы копоть, улучшающую чистоту поверхности отливки.