- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

Глава 8 выбивка и очистка отливок

После затвердевания металла отливки охлаждают в формах. При небольшом объеме производства формы охлаждают на заливочной площадке, при более крупном — в специальных камерах. Для ускорения охлаждения в этих камерах производят продувку воздуха. В зависимости от условий охлаждения материала и размеров отливки и форм время охлаждения составляет от 1 до 5 ч.

После достаточного остывания в форме отливки проходят следующие операции: выбивка из форм, отделение литников и прибылей, предварительная очистка и окончательная очистка. Для цветных сплавов (медных и алюминиевых) проводится термическая обработка только для снятия напряжении Выбивка недостаточно остывших отливок может повлечь их повреждение, кроме того, она более опасна для работающих.

2.8.1. Выбивка

Выбивку форм производят различными способами в зависимости от материала и объема производства.

После заливки формы охлаждаются естественным путем. После выбивки на отливках остаются остатки наполнителя и оболочки. Блоки предварительно очищают, ударяя по литниковой чаше. При этом оболочка удаляется только с наружных частей отливки, но остается в поднутрениях, полостях, отверстиях.

От предварительно очищенных блоков отливки отделяются ножовками, абразивными кругами и нередко обламыванием.

Очистку отливок производят механическим и химико-термическим способами. К механическим относится очистка металлическими способами. Пескоструйная очистка мелким кварцевым или металлическим песком на художественных отливках с гладкой поверхностью практически не производится во избежание ухудшения чистоты поверхности, особенно это относится к отливкам из медных, алюминиевых и редких металлов и сплавов. Кроме того, при пескоструйной очистке образуется много пыли, поэтому ее следует заменять на гидроабразивную.

В художественном литье очистку отливок со сложным и тонким рисунком проводят химикотермическим способом в водных растворах щелочей. В процессе очистки в щелочном растворе NaOH или, что эффективнее, в КОН (калиевая щелочь) протекают две основные реакции:

2КОН + SiО2 → K2SiО3 + Н2О,

2КОН + СО2 → К2СО3 + Н2О.

Скорость образования кальциевого жидкого стекла (K2SiО3 • Н2О) намного превышает скорость образования поташа (К2СО3). При растворении SiО2 керамики в растворе уменьшается содержание свободной щелочи КОН, что компенсируется увеличением содержания жидкого стекла, так что общая щелочность раствора остается примерно одинаковой.

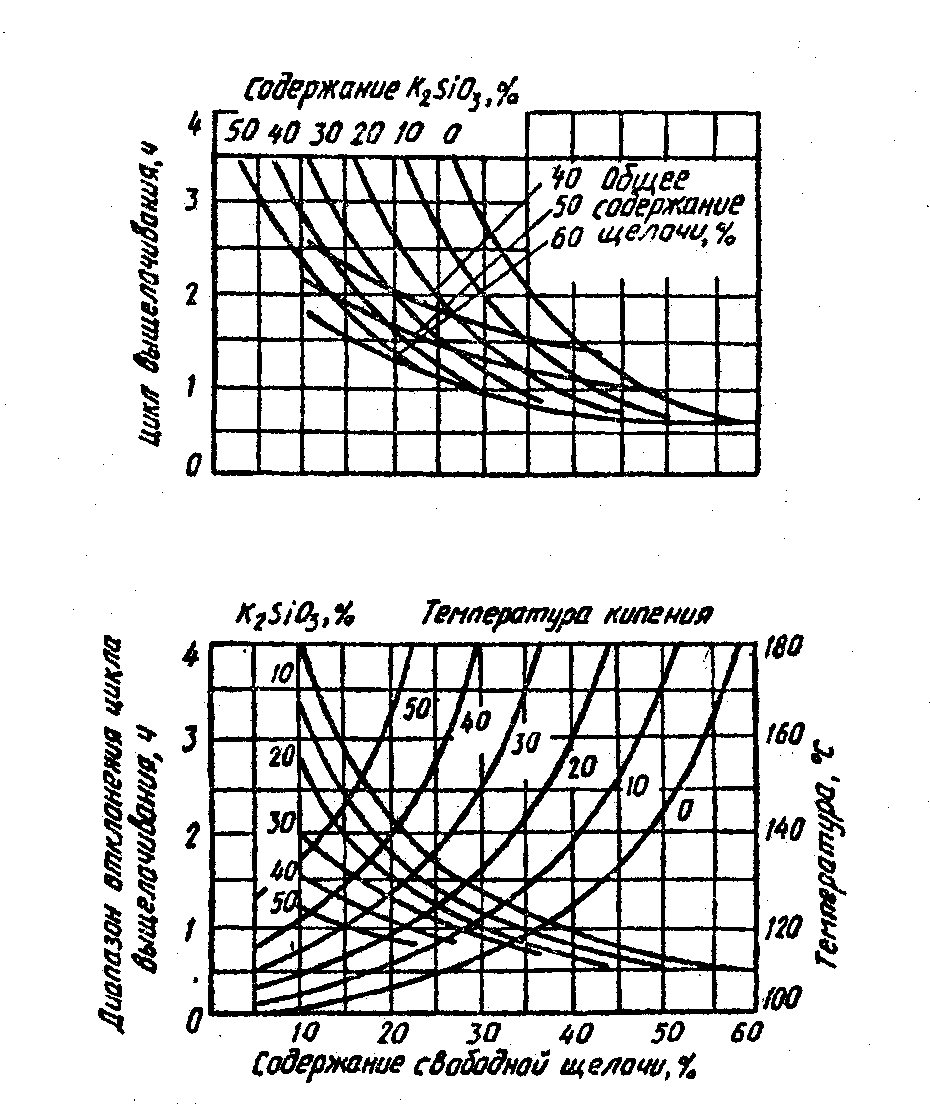

Основными факторами, определяющими скорость очистки, являются содержание свободной щелочи и температура раствора. При кипении происходит интенсивное омывание отливок раствором и время очистки сокращается. Например, 30-процентный кипящий раствор щелочи эффективнее очищает отливки, чем 50-процентный при той же температуре.

Параметры процесса очистки отливок от керамики в растворах КОН приведены на рис. 2.8.1.1.

Рис. 2.8.1.1. Параметры процесса очистки оболочки от остатков в растворах КОН.

Алюминиевые отливки очищают исключительно механическим способом, так как химико-термический способ выщелачивания приводит к растворению не только керамики, но и материала отливки.