- •Введение. Из истории художественного литья

- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •2.3.1. Классификация пресс-форм по материалу, способу изготовления и заполению.

- •2.3.2. Материалы для пресс-форм

- •2.3.3. Изготовление пресс-форм

- •Пресс-формы, изготовленные гальваническим и металлизационным способами

- •2.3.4. Изготовление моделей. Общие положения

- •2.3.5. Изготовление литейных форм

- •2.3.6. Приготовление составов огнеупорного покрытия

- •2.3.7. Формовка

- •2.3.8. Прокаливание форм

- •2.3.9. Возможные виды дефектов и брака форм и способы их устранения

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •2.4.1. Материалы формы

- •2.4.2. Огнеупорные наполнители

- •2.4.3. Приготовление гипсовых смесей

- •2.4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •2.4.4. Режимы прокаливания гипсовых форм

- •2.4.6. Рабочие технологические переходы при изготовлении гипсовых форм

- •2.4.7. Возможные дефекты технологии

- •Глава 5 плавка металла и заливка форм

- •2.5.1. Расплавление металла

- •2.5.2. Приготовление медных лигатур

- •2.5.3. Плавка бронз и латуней

- •2.5.4. Заливка форм

- •2.5.5. Заполнение форм под давлением пара

- •2.5.6. Брак металла, возникающий при плавке и разливке

- •2.5.7. Плавка и литье при изготовлении мелких и ювелирных изделий

- •Глава 6 литейные установки и устройства

- •2.6.1. Простейшая центробежная литейная установка

- •2.6.2. Центробежная литейная установка с приводом от пружины

- •2.6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •2.6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •2.8.1. Выбивка

- •2.8.2. Зачистка на абразивных камнях

- •2.8.3. Очистка от формовочной массы и удаление литников в малых отливках

- •2.8.4. Дефекты отливок центробежного литья по выплавляемым моделям и способы их устранения

- •2.8.5. Качество отливок (общие положения)

- •2.8.6. Проверка качества художественных отливок

- •2.8.7. Брак отливок и его предупреждение

- •Глава 9 отделка орнаментальных художественных изделий

- •Глава 10 литье ювелирных отливок

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12 дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы

- •Глава 15 литье в резиновые формы(микролитье)

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 литье в землю

- •Глава 18 работы отечественных мастеров-литейщиков

- •Глава 19 методы древнерусского литья в современных условиях

- •Глава 20 литье в постоянные формы

- •Глава 21 техника безопасности

2.3.5. Изготовление литейных форм

В процессе литья по выплавляемым моделям большую роль играют литейные формы. Они должны быть, с одной стороны, огнеупорны (во избежание пригара), прочны, чтобы выдерживать давление заливаемого металла, и не должны выделять газов, а с другой стороны, форма должна иметь гладкую рабочую поверхность и небольшие изменения в paбочей конфигурации при нагреве. Последний фактор очень важен в художественном литье.

Для удовлетворения таких высоких требований применяются высокоогнеупорные мелкораздробленные формовочные материалы и специальные огнеупорные связующие материалы.

Требования к облицовочным покрытиям моделей

Облицовочные огнеупорные покрытия определяют качество поверхности и точность очертаний изготовляемых отливок. Исходя из предъявляемых к форме требований, рабочая поверхность полости формы должна обладать высокой огнеупорностью (~1700 °С), прочностью при прокаливании (900—950 °С) и заливке металла (~1100 °С), а также гладкостью поверхности (параметр шероховатости поверхности не ниже Rz40—Rz20).

Для обеспечения чистоты поверхности, правильности очертаний и точности размеров отливок облицовочные покрытия должны

отвечать следующим требованиям:

а) обеспечивать хорошее смачивание поверхности моделей без пузырей и пор в образующемся слое и не отставать от моделей;

б) не вступать в химическое взаимодействие с модельным составом и металлом;

в) не коробиться, не образовывать трещин и иметь постоянную величину расширения и сжатия при нагревании и охлаждении форм;

г) прочно соединяться с наполнителем и не отставать от него при прокаливании и заливке формы;

д) не деформироваться при заливке жидким металлом;

е) легко отделяться от отливки;

ж) материалы покрытия должны быть недефицитными и дешевыми.

Для облицовочного огнеупорного покрытия применяются твердые огнеупорные материалы: пылевидный кварц, кварцевые пески, шамотный порошок, плавленый кварц, диоксид титана и жидкие связующие материалы (этилсиликат, жидкое стекло и продукты его переработки). Такие материалы, как этилсиликат и растворители, легко воспламеняются и потому требуют осторожности.

Подготовка твердых материалов огнеупорного покрытия состоит в размалывании, просеивании, промывке, сушке или прокаливании и проветривании.

Этилсиликат и его подготовка

Технический этилсиликат (C2H5О)4Si является прозрачной жидкостью желтовато-зеленоватого цвета с удельной массой не выше 1,0. Он содержит (по массе) 30—40 % кремнезема (SiО2) и до 15 % соляной кислоты (НСl). Применение этилсиликата как связующего объясняется тем, что, взаимодействуя с водой, он способен выделять кремнезем по реакции

(C2H5О)4Si + 2Н2О - SiО2 + 4С2Н5ОН.

Сначала образуется золь, коллоидный раствор, т. е. тончайшая взвесь твердого материала в жидкости, для смешивания с пылевидным кварцем. В дальнейшем, при сушке, золь переходит в гель (студенистый нерастворимый осадок), обволакивающий и склеивающий отдельные песчинки, затем — в аморфный кремнезем, а после прокаливания — в кристаллический кремнезем.

Таким образом, после прокаливания огнеупорное покрытие состоит только из кристаллического кремнезема (кремнезема кварцевого песка и кремнезема этилсиликата), что обеспечивает высокую огнеупорность покрытия.

Спирт, образующийся при гидролизе, удаляется из огнеупорного покрытия испарением при сушке.

Однако вода с этилсиликатом почти не смешивается, поэтому реакция гидролиза идет очень медленно. Для введения воды в этилсиликат и ускорения реакции применяют растворители, растворяющие в себе и воду, и этилсиликат. Этот раствор называют гидролизованным раствором этилсиликата. Растворителями могут быть этиловый спирт

(С2Н5ОН), эфироальдегидная фракция (83— 85 % С2Н5ОН, 1,5 % метилового спирта, менее 3 % эфира, менее 2 % сивушных масел и до 1 % кислот), ацетон (СН3СОСН3) и растворитель № 16 (более 90 % С2Н5ОН и по 2 % воды и толуола). Все растворители горючи и требуют аккуратности в работе.

Крепостью спирта называют количество чистого спирта в процентах, отнесенных к объему всей жидкости. Крепость обозначают процентами и иногда градусами. Поскольку с увеличением содержания воды в спирте его удельная масса (плотность) изменяется, крепость спирта может быть определена по плотности спиртомером при температуре 20 °С, так как изменение температуры спирта вызывает изменение его плотности.

Для измерения температуры в спиртомер вмонтирован термометр. В настоящее время существует и другой прибор для определения плотности жидкостей, он называется ареометром. В отличие от спиртомера он снабжен другой шкалой.

С целью улучшения процесса гидролиза, увеличения прочности облицовочного огнеупорного покрытия и ускорения его сушки применяют в небольших количествах соляную кислоту с плотностью 1,18—1,19 г/см3. (Возможны случаи применения борной кислоты и глицерина.) Соляная кислота ускоряет гидролиз этилсиликата, способствует выделению геля оксида кремния и схватыванию его при нанесении и сушке огнеупорного покрытия. Количество соляной кислоты будет рассмотрено ниже.

Гидролизованный раствор этилсиликата приготовляют в специальных смесителях — стеклянных бутылях или гидролизаторах.

Смесителем является пропеллерная мешалка. Перемешивание производят в бутылях, в которые сначала наливают спирт или другой растворитель, вводят воду и необходимые добавки, перемешивают, а затем вводят этилсиликат и снова перемешивают. При небольшом объеме производства применяют ручное перемешивание (взбалтывание) в бутылях и контроль температуры, которая не должна превышать 40—50 °С.

Приготовление гидролизованного раствора этилсиликата производят в соответствии с химическим составом этилсиликата. Дли расчета составляющих раствора необходимо знать содержание кремнезема и соляной кислоты в этилсиликате. В гидролизованном растворе должно быть 15—22 % (по массе) кремнезема и определенное количество соляной кислоты, устанавливаемое расчетом.

При проведении гидролиза этилсиликата перемешивание производят после прекращения повышения температуры в течение нескольких минут (3—5 мин при ручном перемешивании небольшого количества раствора и 20—40 мин при перемешивании большого количества раствора в гидролизаторах). Полученный гидролизованный раствор этилсиликата охлаждают до 15—20 °С. В работу его можно пускать через несколько часов, но обычно его используют на следующий день. Готовый раствор может храниться в бутылях, закрытых резиновой пробкой, несколько недель.

Для предупреждения преждевременного выпадения осадка кремнезема гидролиз проводят в чистом сосуде или добавляют некоторое количество (8—10 %) ранее гидролизованного этилсиликата.

Гидролиз может быть одноступенчатый и двухступенчатый. При одноступенчатом гидролизе в спирт вводят необходимое по расчету количество воды и остальные добавки, после чего смешивают с определенным количеством этилсиликата. Одноступенчатый гидролиз является более простым и распространенным, но в нем процесс гидролиза протекает более медленно, а в связи с этим уменьшается время его хранения.

Содержание соляной кислоты в воде определяют в зависимости от содержания воды в исходном этилсиликате. Количество воды и растворителя (ацетона) более точно определяют по специальной номограмме.

Расчет количества составляющих для проведения гидролиза этилсиликата (ЭТС)

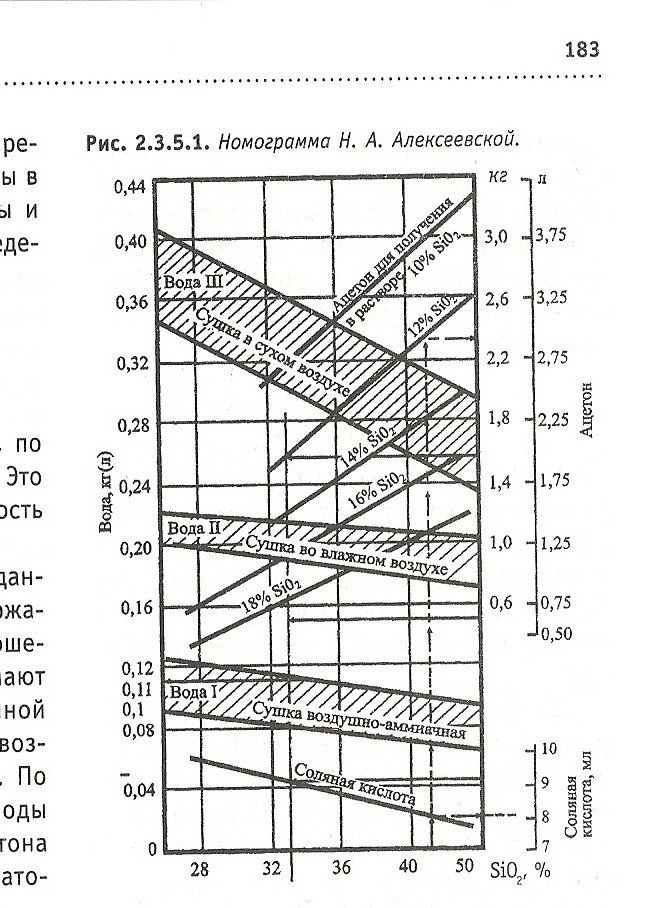

Такой расчет проводят, как правило, по номограмме, приведенной на рис. 2.3.5.1. Это позволяет получить необходимую прочность оболочки.

Рис. 2.3.5.1. Номограмма Н. А. Алексеевской.

Необходимыми данными являются заданный способ сушки, состав силиката, содержание SiО2, С2Н6О и соляной кислоты. Отношение воды к этоксильной группе принимают от 0,25 до 0,35 при воздушно-аммиачной сушке, 0,6—0,7 при сушке во влажном воздухе и 1,0 при сушке в сухом воздухе. По номограмме определяют количество воды для проведения гидролиза 1 кг ЭТС, ацетона и соляной кислоты, являющейся катализатором процесса.

Расчет ведется следующим образом. Сначала определяют количество воды для получения связующего раствора из 1 кг этилсиликата. Для этого на оси абсцисс номограммы наносят точку, соответствующую содержанию SiО2 в ЭТС. Далее из нее восстанавливают перпендикуляр до пересечения с необходимыми заштрихованными областями «Вода» при разных способах сушки. Вода I соответствует сушке в воздушно-аммиачной среде, Вода II — сушке во влажном воздухе, Вода III — сушке в сухом воздухе. Из точек пересечения перпендикуляра с заштрихованными областями проводят горизонталь до пересечения с осью ординат, на которой показан диапазон необходимого количества воды. Например, для отверждения в сухом воздухе объем воды составит ~ 0,26—0,31 л на 1 кг ЭТС, во влажном воздухе ~ 0,18—0,21 л, в воздушно-аммиачной среде от 0,07 до 0,1 л.

Количество растворителя, допустим ацетона, выбирают также по количеству SiО2 в ЭТС. От того же перпендикуляра проводят горизонтальные линии от точек пересечения с одной из линий «Ацетон для получения в растворе до правой вертикальной оси, на которой отложено необходимое количество ацетона в килограммах и литрах. Следует отметить, что нисходящие прямые номограммы характеризуют «Ацетон для получения в растворе» 10, 12, 14, 16, 18 % SiО2. И наконец, номограммой можно пользоваться, если в качестве катализатора используют соляную кислоту плотностью ρ = 1190 кг/см3. Ее количество определяют аналогично второму случаю, используя линию «Соляная кислота».

Обычно содержание катализатора получают расчетным путем, так как содержание соляной кислоты не зависит от остальных компонентов и составляет ~ 0,3 % от связующего в ЭТС-40 и 0,2 — при ЭТС-32. Объем соляной кислоты в см3 на 1 кг ЭТС рассчитывают по формуле

![]()

где А и В — содержание ЭТС ацетона и воды (соответственно), определенное по номограмме, кг; С — выбранная концентрация хлорводорода в связующем растворе, %; а — концентрация хлорводорода в соляной кислоте, %; d — плотность соляной кислоты, кг/м3.

При связующем с 16 % SiО2 и отверждении во влажном воздухе требуется 1 кг этилсиликата, 1,3 кг ацетона и 0,18—0,21 кг воды (в среднем 0,195 кг). В расчете данного случая авторы использовали соляную кислоту плотностью 1149 кг/м3. Тогда, согласно приведенной выше формуле, необходимо ввести в связующее соляную кислоту в объеме

![]()

Расчет соляной кислоты ,приведенный выше, является более общим случаем, поскольку учитывает возможность применения кислоты различной плотности.

Для закрепления материала предлагается задача и ее решение по расчету компонентов, необходимых для получения связующего раствора на базе ЭТС-32.

1. Допустим, что в ЭТС-32 содержится 33% SiO2.

2. Необходима высокая прочность оболочки, поскольку согласно соответствующим условиям производства получают отливку большой массы и при этом используют многослойную оболочку с пятью слоями.

Воспользуемся приведенной номограммой. Для определения количества воды восстанавливаем перпендикуляр из точки 33 горизонтальной оси до пересечения с заштрихованной областью Вода I (Сушка воздушно-аммиачная). Из точек выбранной области проводим горизонтальную линию, характеризующую среднее количество воды, которое, исходя из диапазона необходимого объема воды от 0,08 до 0,11, соответствует 0,095 кг на 15 кг ЭТС. При этом высыхание оболочки происходит медленно и в воздухе должны присутствовать пары аммиака (NH3).

Для определения количества растворителя из уже известной нам точки на оси абсцисс, соответствующей содержанию SiO2 в ЭТС (в нашем случае 33), проводим тот же перпендикуляр до его пересечения с линией «Ацетон для получения в растворе 18 % SiО2». Из этой точки проводим горизонталь до правой вертикальной оси, на ней обоз¬начено 0,65 кг ацетона (или 0,8 л), т. е. его оптимальное количество.

Теперь определяем количество соляной кислоты плотностью ρ = 1190 кг/м3. По номограмме следует, что точка пересечения нашего перпендикуляра с линией «Соляная кислота» показывает, что соляной кислоты необходимо добавить для ускорения процесса ~ 9,1 мл на 1 кг ЭТС.

Таким образом, для получения связующего раствора на базе ЭТС-32 необходимо на

1 л этилсиликата 95 г воды, 650 г ацетона и 9,1 мл CHl.

Причем оболочка, высушенная в воздухе с добавкой аммиака, будет характеризоваться высокой прочностью при медленном высыхании.

При двухступенчатом гидролизе количество растворителя и воды вводят в два при ема. Его преимущества заключаются в большей устойчивости раствора, который можно хранить при температуре не выше 23 °С до 10 месяцев. Приводим пример двухступенчатoro гидролиза. Количество дистиллированной воды и растворителя (С2Н5ОН) или ЭАФ (эфироальдегидной фракции) определяют в зависимости от модельного состава и количества кремнезема в этилсиликате по таблице 2.3.5.1.

Табл. 2.3.5.1. Количество воды и растворителя в зависимости от модельного состава.

Модельный состав |

Содержание кремнезема в исходном этилсиликате, % |

Количество добавок (к объему этисиликата), % |

||

Подкисленная вода |

Спирт или ЭАФ |

|||

I ступень гидролиза |

II ступень гидролиза |

|||

Парафино- стеариновые |

29—34 35—36 37—41 |

15 13 10 |

10 10 15 |

40 70 85 |

Первая ступень гидролиза состоит из смешивания меньшей части растворителя с необходимым количеством подкисленной воды и этилсиликата. При смешивании подкисленная вода и этилсиликат вводятся постепенно при непрерывном перемешивании при нагреве не более чем до 38—50 °С. В случае подъема температуры выше 50 °С введение подкисленной воды и этилсиликата прекращают до необходимого понижения температуры. После введения всего количества ингредиентов раствор продолжают перемешивать еще около 30 мин. Такой раствор может храниться длительное время.

Вторая ступень гидролиза производится зa несколько дней до употребления раствора. При этом после первой ступени гидролиза в частично гидролизованный раствор вводят остальную часть растворителя, перемешивают и выдерживают не менее суток. Срок хранения после полного гидролиза составляет не более 15 суток.

Жидкое стекло

В качестве жидкого стекла наиболее употребительным является натриевое стекло содовой варки состава

Na2О • n • SiО2 + mH2О.

Углекислый газ, находящийся в воздухе, вызывает разложение жидкого стекла по формуле

Na2О • n • SiО2 + С2О ← Na2CО3 + nSiO2.

Поэтому жидкое стекло желательно хранить в закрытой таре. При разложении выпадает кремнезем в виде студенистого осадка. Такое стекло к работе непригодно.

Плотность жидкого стекла определяется ареометром. Пленку, которая может образоваться на поверхности жидкого стекла, перед измерением плотности удаляют.

Характеристикой жидкого стекла является модуль. Модуль — это отношение числа граммолекул кремнезема к числу граммолекул оксида натрия. Модуль натриевого жидкого стекла определяется по формуле

где SiО2 — содержание кремнезема, % (по массе); Na2О — содержание оксида натрия, % (по массе); 1,032 — отношение молекулярных весов оксида натрия и кремнезема.

В зависимости от способа приготовления жидкого стекла его состав, модуль и плотность незначительно отличаются (табл. 2.3.5.2).

Табл. 2.3.5.2. Типы жидкого стекла.

Характеристика |

Жидкое стекло |

||

садовое |

садово- сульфат ное |

сульфат ное |

|

Состав, % по массе: кремнезем оксид натрия оксид кальция оксид железа вместе с оксидом алюминия, вода модуль Удельная масса |

32—34,5 11—13,5 0,20

<0,25 57 2,6—3,0 1,5—1,55 |

28—32 10—12 0,30

0,40 60 2,56—3,0 1,43—1,5 |

28—32 10—12 0,35

0,50 60 2,56—3,0 1,43—1,5 |

Жидкое стекло перед употреблением подвергают подготовке тремя способами и в зависимости от его дальнейшего применения:

1) разбавляют водой до необходимой удельной массы;

2) повышают модуль хлористым аммонием;

3) отделяют оксид натрия от кремнезема.

Так как в художественном литье применение жидкого стекла вообще очень ограниченно (оно встречается там, где производят промышленные отливки), остановимся на первом способе подготовки жидкого стекла. Этот способ наиболее часто встречается на производстве.

Требуемое для разбавления жидкого стекла количество воды определяется по формуле

где Vb —объем воды, л; Vc — объем исходного разбавляемого жидкого стекла, л; γс — удельная масса исходного жидкого стекла, т/м3;γрс— необходимая удельная масса разбавленного жидкого стекла, т/м3.

Обычно разбавление жидкого стекла производят до удельной массы 1,32.

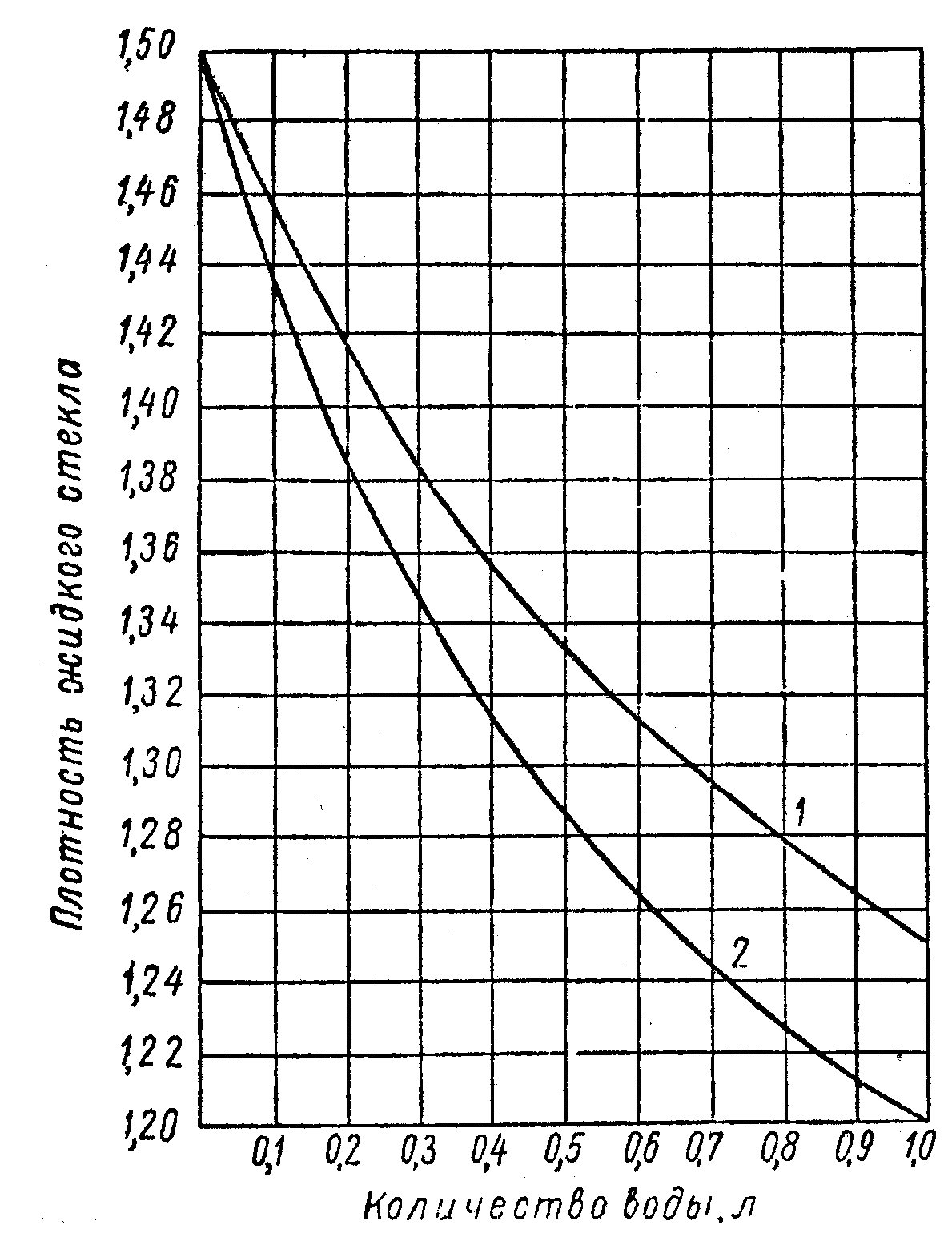

Количество воды для разбавления часто определяют из графика (рис. 2.3.5.2). Например, жидкое стекло удельной массой 1,1 следует разбавить до 1,32. На вертикальной оси графика находим значение требуемой удельной массы 1,32. Проводим горизонтальную линию от этой величины до пересечения с линией 2. Из точки пересечения опускаем вертикальную линию вниз и по горизонта/м. ной шкале находим, что на 1 кг жидкого стекла необходимо ввести около 0,4 л воды.

Разбавление производят в чистом, специально для этого предназначенном стеклянном или металлическом сосуде при перемешивании.

Удельная масса жидкого стекла после разбавления проверяется ареометром. Разбавленное жидкое стекло хранят в закупоренном сосуде.

Рис. 2.3.5.2. График для определения количества воды при разбавлении жидкого стекла:

1 — на 1 л; 2 — на 1 кг.