- •Методические указания

- •Порядок выполнения работы ………………………………..27

- •1 Расчет радиальных цилиндрических подшипников скольжения под постоянной нагрузкой

- •1..1 Общие положения

- •1.2 Основные параметры цилиндрического подшипника и исходные уравнения

- •1.3 Тепловой расчет подшипника

- •1.4 Задания

- •1.4.1 Установление режима трения

- •1.4.1.1 Пример выполнения задания

- •1.4.2 Определение предельной нагрузки подшипника

- •1.4.2.1 Пример к заданию

- •1.4.3 Определение наименьшей допустимой угловой скорости вала

- •1.4.3.Пример к заданию

- •1.4.4 Определение диаметрального зазора при условии обеспечения жидкостного трения

- •1.4.4.1 Пример к заданию

- •1.4.5 Определение сорта смазочного материала для обеспечения жидкостного трения

- •1.4.5.1 Пример к заданию

- •1.5 Вопросы для самоподготовки

- •2 Расчёт фрикционной муфты

- •2.1 Обозначения принятые в расчётах

- •2.2 Порядок расчёта

- •2.3 Вопросы для самоподготовки

- •3 Триботехнический анализ подвижных сопряжений узлов и агрегатов автотранспортных средств

- •3.1 Порядок выполнения работы

- •3.2 Краткая характеристика основных видов изнашивания

- •3.3 Вопросы для самоподготовки

- •4 Исследование процессов трения, изнашивания и смазки

- •4.1 Порядок выполнения работы

- •4.2 Общие представления о триботехнических исследованиях

- •4.3 Измерение силы и момента трения

- •4.4 Измерение температуры на поверхности трения

- •4.5 Методы измерения износа

- •4.6 Определение состояния смазочного слоя в исследуемом сопряжении

- •4.7 Некоторые особенности испытания смазочных материалов

- •4.8 Вопросы для самоподготовки

4.6 Определение состояния смазочного слоя в исследуемом сопряжении

Определение износных характеристик работы исследуемого сопряжения предполагает проведение многочасовых ресурсных испытаний. Такие испытания отличаются высокой трудоёмкостью, материалоёмкостью и продолжительностью. Одним из методов, позволяющих избежать указанных недостатков, является непосредственное определение состояния смазочного слоя в исследуемом сопряжении. Метод позволяет при заданных условиях работы сопряжения определить наличие и относительную продолжительность непосредственного металлического контакта между рабочими поверхностями.

Большинство смазываемых подвижных сопряжений, как правило, работают в режиме поочередного возникновения и исчезновения несущего смазочного слоя между трущимися поверхностями. При этом имеет место так называемый переходный смазочный процесс, заключающийся в том, что нагрузка поочередно воспринимается масляным клином и непосредственно контактирующими поверхностями.

Продолжительность существования смазочного слоя описывается параметром Рж, характеризующим относительную долю времени его существования в подвижном сопряжении. Для его определения разработаны соответствующие методы и технические средства, в частности специальная автоматизированная система (рисунок 4.3). Данная система позволяет в любой момент времени контролировать состояние смазочного слоя в сопряжении.

Рисунок 4.3 - Структурная схема автоматизированной системы определения продолжительности и существования смазочного слоя

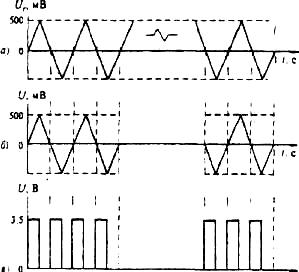

Автоматизированная система определения продолжительности существования смазочного слоя функционирует следующим образом. Генератор задающих воздействий вырабатывает электрические импульсы (рисунок 4.4, а), которые подают на подшипник скольжения. Количество этих импульсов за одну секунду известно и равно Кген. При контактном взаимодействии поверхностей электрические импульсы передаются на корпус машины. Регистрирующая аппаратура воспринимает такой способ взаимодействия поверхностей как отсутствие электрических импульсов (рисунок 4.4, б). При наличии смазочного слоя между трущимися поверхностями электрические сигналы проходят через подшипник скольжения без изменения своей частоты и резкого изменения амплитуды, и после преобразования регистрируются счетно-аналитическим устройством. Электрический сигнал, поступающий на вход первичного преобразователя, представляет собой набор гармоник различной периодичности и амплитуды. В нем наряду с полезным информационным сигналом, вырабатываемым генератором, содержатся электрические импульсы, вырабатываемые самой трущейся парой при трении поверхностей деталей (эффект трибо - ЭДС). Первичный преобразователь из всего многообразия электрических сигналов пропускает только те, которые по своей частоте соответствуют частоте генератора Кген. Кроме того, это устройство преобразует биполярный переменный электрический сигнал в сигнал с положительной амплитудой прямоугольной формы. Электрический сигнал на выходе преобразователя (рисунок. 4.4, в) удобен для использования в счетно-аналитическом устройстве, что существенно повышает достоверность результатов измерений.

Рисунок 4.4 - Электрические сигналы, используемые в автоматизированной системе

Счетно-аналитическое устройство воспринимает наличие смазочного слоя между трущимися поверхностями, как наличие электрических импульсов. В результате поочередного появления и исчезновения смазочного слоя в подшипнике скольжения электрический сигнал представляет собой последовательность наличия и отсутствия электрических импульсов. Счетно-аналитическое устройство определяет количество электрических импульсов Кф, прошедших через трущуюся пару за одну секунду.

Отношение Рж = Кф /Кген показывает, какую часть времени в исследуемом сопряжении существовал смазочный слой. Наиболее предпочтителен такой режим работы сопряжения, при котором указанное отношение

имеет большее значение.

Необходимым условием применения указанного метода является наличие электрической изоляции меду элементами крепления одной из трущихся деталей и корпусом машины, а также гарантированное заземление ответного элемента узла трения.