- •К 75-летию журнала “Энергетик”

- •К 60-летию КУЗБАССЭНЕРГО

- •Технический прогресс и Кузбасская энергосистема

- •Внедрение ступенчатого сжигания кузнецких углей в смеси с газами на котлах БКЗ-210-140 Западно-Сибирской ТЭЦ ОАО Кузбассэнерго

- •Опыт ремонта барабана из специальной молибденовой стали котлоагрегата ПК-10

- •Телекоммуникационные технологии в управлении Кузбасской энергосистемой

- •Внедрение и развитие АСДУ в Северных электрических сетях ОАО Кузбассэнерго

- •Модернизация парка приборов учета электроэнергии в ОАО Кузбассэнерго

- •ЭКОНОМИКА ЭНЕРГЕТИКИ

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Энергетические характеристики новых теплофикационных паровых турбин ОАО “Турбомоторный завод”

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Расчет максимально допустимых токов нагрузки при циклических режимах нагрузки для кабелей, проложенных в земле и в трубах в земле

- •Оценка механического состояния обмоток крупных трансформаторов без их разборки

- •ОБМЕН ПРОИЗВОДСТВЕННЫМ ОПЫТОМ

- •Совершенствование схемы управления автозатвором стопорного клапана паровой турбины

- •Модернизация опорных подушек подшипников турбоагрегатов

- •О надежности строительных конструкций вспомогательных зданий электрических станций

- •ХРОНИКА

- •О деятельности Российского НТО энергетиков и электротехников в 2002 г. и перспективах его работы на 2003 г.

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Атомная энергетика. Тенденции развития (статистика за 2001 г.)

- •Обследование состояния силовых трансформаторов. СИГРЭ-2002

ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

Энергетические характеристики новых теплофикационных паровых турбин ОАО “Турбомоторный завод”

Баринберг Г. Д., доктор техн.наук

ÎÀÎ ÒÌÇ

Энергетические характеристики выражают ту |

ты к этим характеристикам – в òàáë. 2, а энергети- |

|||||||

же функциональную зависимость, что и диаграм- |

ческие характеристики турбин типа ПТ и коэффи- |

|||||||

мы режимов, но не в графической, а в аналитиче- |

циенты к ним – в òàáë. 3 è 4 соответственно. При- |

|||||||

ской форме и позволяют определить зависимость |

веденные энергетические характеристики помогут |

|||||||

расхода тепла на турбину от электрической мощ- |

сотрудникам ТЭЦ не только в решении задач по |

|||||||

ности и тепловой нагрузки на различных режимах. |

оптимизации режимов работы турбоагрегатов, но |

|||||||

Наличие энергетических характеристик тур- |

и в заказе новых турбин как для замены отрабо- |

|||||||

бин – основа для применения ЭВМ при решении |

тавших свой ресурс, так и для расширения тепло- |

|||||||

задач оптимизации состава оборудования и рас- |

электроцентралей. |

|

|

|||||

пределения электрической и тепловой нагрузок |

Помещенные в табл. 1 – 4 энергетические ха- |

|||||||

между турбоагрегатами ТЭЦ. |

|

|

|

рактеристики теплофикационных паровых турбин |

||||

Энергетические характеристики большинства |

выражены полиномами первой степени и рассчи- |

|||||||

ранее выпускаемых турбин приведены в [1 – 3]. |

таны на основании следующих положений [1, 2]: |

|||||||

За истекшее время ТМЗ изготовлены новые |

1. Энергетические характеристики относятся к |

|||||||

теплофикационные турбины, а также разработаны |

турбоагрегату в целом, включая систему регенера- |

|||||||

конструкция, техническая документация и осуще- |

ции, конденсационную установку и установку для |

|||||||

ствлена подготовка производства теплофикацион- |

подогрева сетевой воды. |

|

|

|||||

ных паровых турбин типа Т, ТР и ПТ, выпуск кото- |

2. Режимы работы теплофикационных паровых |

|||||||

рых намечен в ближайшие годы. |

|

турбин, кроме турбин типа ТР, делятся на две |

||||||

Энергетические характеристики новых турбин |

группы: теплофикационные и конденсационные. |

|||||||

типа Т и ТР представлены в òàáë. 1, коэффициен- |

На теплофикационных режимах |

электрическая |

||||||

Ò à á ë è ö à 1 |

|

|

|

|

|

|

|

|

4 . |

& ? ? |

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

Параметры пара |

|

|

Энергетические характеристики |

||||

Марка турбины |

|

|

|

Режим работы |

|

|

|

|

P0, ÌÏà |

|

t0/tïï, °Ñ |

Qòóðá, ÃÄæ/÷ |

|

ò |

|||

|

|

|

|

|

||||

|

|

|

|

|

Nå , ÌÂò |

|||

Ò-265/305-240-Ñ |

23,5 |

|

540/540 |

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò) + Qò |

|

C0 + C1Qò |

|

|

Конденсационный |

128 + 7,73Nå |

|

|

||||

|

|

|

|

|

|

|||

Òï-115/125-130-1ÒÏ |

12,8 |

|

555/– |

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò) + Qò |

|

C0 + C1Qò |

|

|

Конденсационный |

34,8 + 9,22Nå |

|

|

||||

|

|

|

|

|

|

|||

Òï-110/120-130-12Ì |

12,8 |

|

555/– |

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò) + Qò |

|

C0 + C1Qò |

|

|

Конденсационный |

51,5 + 8,52Nå |

|

|

||||

|

|

|

|

|

|

|||

ÒÐ-110-130 |

12,8 |

|

555/– |

Теплофикационный |

d0 d1Nåò + Qò |

|

C0 + C1Qò |

|

Òï-90/100-90-1ÒÏ |

8,8 |

|

535/– |

Теплофикационный |

d0 d1Nåò + qåê (Nå Nåò ) + Qò |

|

C0 + C1Qò |

|

|

Конденсационный |

33,2 + 9,50Nå |

|

|

||||

|

|

|

|

|

|

|||

П р и м е ч а н и я : 1. Численные значения d0, d1, C0, C1, qåê приведены в табл. 2. 2. Тп-90/100-90-1ТП – это частично модернизированная турбина Тп-115/125-130-1ТП для эксплуатации на начальные параметры пара 8,8 МПа, 535°С.

2003, ¹ 6 |

33 |

мощность и расход теплоты условно распределяются на два потока: теплофикационный с мощностью N åò и расходом теплоты Qòóðáê . В зависимости от соотношения электрической и тепловой нагрузок на теплофикационном режиме могут быть оба потока или только один теплофикационный.

Под теплофикационной мощностью и расходом тепла на режимах с тепловой нагрузкой понимаются их значения при работе турбины в режиме теплового графика с той же тепловой нагрузкой.

В теплофикационный расход пара на турбину включен минимальный пропуск пара в конденсатор для охлаждения ступеней ЧНД, так как этот пропуск не может быть исключен и отражает характерную особенность турбин с регулируемым отбором пара.

Энергетические характеристики построены в предположении, что на теплофикационных режи-

Ò à á ë è ö à 2

мах конденсатор охлаждается циркуляционной водой и тепло минимального вентиляционного пропуска пара теряется.

Таким образом, под теплофикационным понимается расход свежего пара, обеспечивающий заданную тепловую нагрузку, минимальный пропуск пара в конденсатор и соответствующие отборы на регенерацию. Под теплофикационной понимается мощность, развиваемая теплофикационным расходом свежего пара.

3. Конденсационные режимы теплофикационной турбины имеют самостоятельную энергетиче- скую характеристику, отличающуюся от характеристики теплофикационных режимов.

Представленные энергетические характеристики рассчитаны для номинальных начальных параметров пара и температуры промежуточного перегрева пара, давления в производственном отборе и наиболее экономичного двухступенчатого подо-

6 4 '11 7 ' 4. . & ? ?

Марка турбины |

ïñ, °Ñ |

d0, ÃÄæ/÷ |

d1, ÃÄæ/(ÌÂò ÷) |

C0, ÌÂò |

C1, ÌÂò ÷/ÃÄæ |

qê |

, ÃÄæ/(ÌÂò ÷) |

|

|

|

|

|

|

å |

|

Ò-265/305-240-Ñ |

110 |

108,2 |

3,613 |

–43,7 |

0,164 |

|

7,46 |

|

100 |

107,0 |

3,607 |

–40,2 |

0,174 |

|

7,32 |

|

90 |

105,1 |

3,600 |

–33,9 |

0,181 |

|

7,29 |

|

80 |

102,4 |

3,603 |

–26,7 |

0,186 |

|

7,24 |

|

70 |

102,8 |

3,578 |

–15,8 |

0,186 |

|

7,46 |

|

|

|

|

|

|

|

|

Òï-115/125-130-1ÒÏ |

125 |

61,7 |

3,453 |

–63,3 |

0,138 |

|

8,66 |

|

120 |

54,6 |

3,463 |

–75,3 |

0,146 |

|

8,54 |

|

110 |

42,9 |

3,484 |

–67,8 |

0,153 |

|

8,26 |

|

100 |

32,0 |

3,523 |

–60,3 |

0,161 |

|

7,93 |

|

90 |

26,5 |

3,529 |

–45,5 |

0,162 |

|

8,22 |

|

80 |

21,2 |

3,555 |

–26,5 |

0,159 |

|

8,47 |

|

|

|

|

|

|

|

|

Òï-110/120-130-12Ì |

125 |

112,9 |

3,243 |

–49,1 |

0,142 |

|

8,14 |

|

120 |

98,1 |

3,268 |

–40,0 |

0,143 |

|

8,12 |

|

110 |

73,7 |

3,328 |

–44,6 |

0,151 |

|

8,01 |

|

100 |

54,9 |

3,372 |

–45,2 |

0,159 |

|

8,05 |

|

90 |

40,6 |

3,429 |

–41,2 |

0,161 |

|

8,17 |

|

80 |

28,3 |

3,504 |

–32,2 |

0,162 |

|

8,42 |

|

|

|

|

|

|

|

|

ÒÐ-110-130 |

125 |

17,5 |

3,557 |

–16,1 |

0,134 |

|

– |

|

120 |

17,3 |

3,562 |

–16,4 |

0,139 |

|

– |

|

110 |

17,2 |

3,568 |

–15,9 |

0,150 |

|

– |

|

100 |

17,2 |

3,573 |

–14,6 |

0,159 |

|

– |

|

90 |

17,3 |

3,574 |

–11,2 |

0,162 |

|

– |

|

80 |

17,4 |

3,572 |

–7,2 |

0,160 |

|

– |

|

|

|

|

|

|

|

|

Òï-90/100-90-1ÒÏ |

125 |

63,0 |

3,425 |

–59,1 |

0,127 |

|

8,82 |

|

120 |

55,1 |

3,445 |

–60,4 |

0,132 |

|

8,68 |

|

110 |

43,6 |

3,465 |

–57,5 |

0,140 |

|

8,35 |

|

100 |

32,2 |

3,513 |

–53,7 |

0,149 |

|

8,21 |

|

90 |

27,0 |

3,512 |

–36,5 |

0,150 |

|

8,48 |

|

80 |

23,2 |

3,536 |

–22,2 |

0,148 |

|

8,64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34  2003, ¹ 6

2003, ¹ 6

грева сетевой воды [2, 3], однако позволяют определить экономические показатели турбин типа Т и ТР при изменении температуры подогрева сетевой воды ïñ после ПСГ-2 и типа ПТ – при изменении давления Pò в камере верхнего отопительного отбора (отбора пара на ПСГ-2).

Регулирование по ïñ отражает последние достижения завода по обеспечению высокой точности поддержания как тепловой нагрузки, так и изменения ïñ при изменении температуры наружного воздуха tíâ в результате исключения влияния потерь давления в трубопроводах подвода пара и недогревов в ПСГ.

Для турбин типа ПТ в области изменения тепловых нагрузок представлено влияние изменения давления в верхнем отопительном отборе только потому, что на ряде ТЭЦ предусмотрено питание из верхнего отопительного отбора вакуумного или атмосферного деаэраторов. Тем не менее, в системах регулирования турбин типа ПТ также предусмотрена возможность регулирования тепловой

нагрузки и по ïñ.

Из табл. 1 – 4 видно, что в них не фигурирует температура обратной сетевой воды îáð, которая оказывает значительно меньшее влияние на тепловую экономичность турбины, нежели ïñ в турбинах типа Т и ТР или Pò в турбинах типа ПТ. Для турбин типа ПТ, в которых тепловая нагрузка Qò ограничена в связи с наличием отбора пара на производство, при расчете энергетических характеристик îáð принята постоянной и равной 53°С для турбины ПТ-140 и 43°С для остальных турбин. В то же время при расчете энергетических характеристик турбин типа Т и ТР учтена зависимость îáð = f (ïñ) в соответствии с температурным графиком теплосети для европейской части России. Дискретные значения температур приведены далее.

N Gê, êÂò/(ò/÷) |

|

|

|

|

|

1 |

|

2 |

3 |

60 |

|

|

|

4 |

|

|

|

|

|

40 |

|

|

|

|

20 |

|

|

|

|

0 |

0,1 |

0,02 |

|

0,03 Pê/Gê, êÏà/(ò/÷) |

|

! 0 % " " |

|||

! 1 7 0. & ?2 |

|

|

||

1 – Òï-110/120-130-12Ì; 2 – Òï-115/125-130-1ÒÏ; 3 – Ò-185/20-130-2; 4 – Ò-250/300-240; N – изменение мощности турбины; Gê – расход пара в конденсатор; Pê – давление в конденсаторе

ïñ, °Ñ îáð, °Ñ

70 |

36 |

80 |

36 |

90 |

46 |

100 |

56 |

110 |

66 |

120 |

70 |

130 |

70 |

Влияние îáð на тепловую экономичность турбин типа ПТ, при необходимости, может быть уч- тено с помощью имеющихся поправок к мощности в диаграммах режимов.

Энергетические характеристики турбин типа Т-265/305-240-С, ПТ-140/165-130/15-2, Тп-

Ò à á ë è ö à 3 |

|

|

|

|

|

|

|

4 . |

& |

? |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры пара |

|

|

Энергетические характеристики |

|||

Марка турбины |

|

|

|

|

Режим работы |

|

|

P0, ÌÏà |

t0, °Ñ |

Pï, ÌÏà |

|

Qòóðá, ÃÄæ/÷ |

ò |

||

|

|

|

|||||

|

|

|

Nå , ÌÂò |

||||

ÏÒ-140/165-130/15-2 |

12,8 |

555 |

1,47 |

|

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò ) + Qò + Qï |

C0 + C1Q |

|

Конденсационный |

66,9 + 8,89Nå |

|

||||

|

|

|

|

|

|

||

ÏÒ-90/125-130/10-2 |

12,8 |

555 |

0,98 |

|

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò ) + Qò + Qï |

C0 + C1Q |

|

Конденсационный |

29,1 + 9,13Nå |

|

||||

|

|

|

|

|

|

||

ÏÒ-90/120/10-1 |

12,8 |

555 |

0,98 |

|

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò ) + Qò + Qï |

C0 + C1Q |

|

Конденсационный |

70,8 + 9,17Nå |

|

||||

|

|

|

|

|

|

||

ÏÒ-30/35-90/10 |

8,8 |

535 |

0,98 |

|

Теплофикационный |

d0 d1Nåò + qåê(Nå Nåò ) + Qò + Qï |

C0 + C1Q |

|

Конденсационный |

42,4 + 9,04Ne |

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

П р и м е ч а н и е . Численные значения d0, d1, C0, C1, qê |

приведены в табл. 4. |

|

|

||||

|

|

|

å |

|

|

|

|

2003, ¹ 6  35

35

Ò à á ë è ö à 4 |

|

|

|

|

|

|

|

6 4 '11 7 ' 4. . & |

? |

|

|

|

|||

|

|

|

|

|

|

|

|

Марка турбины |

Pò, ÌÏà |

d0, ÃÄæ/÷ |

d1, ÃÄæ/(ÌÂò ÷) |

C0, ÌÂò |

C1, ÌÂò ÷/ÃÄæ |

qê |

, ÃÄæ/(ÌÂò ÷) |

|

|

|

|

|

|

å |

|

ÏÒ-140/165-130/15-2 |

0,25 |

159,1 |

3,52 |

–10,3 + 0,208Gï |

0,142 |

|

7,86 |

|

0,18 |

156,9 |

|

|

0,161 |

|

7,46 |

|

0,12 |

150,2 |

|

|

0,179 |

|

7,16 |

|

0,08 |

145,5 |

|

|

0,196 |

|

7,37 |

|

|

|

|

|

|

|

|

ÏÒ-90/125-130/10-2 |

0,25 |

58,2 |

3,47 |

–17,5 + 0,229Gï |

0,146 |

|

8,52 |

|

0,18 |

57,6 |

|

|

0,160 |

|

8,18 |

|

0,12 |

57,0 |

|

|

0,174 |

|

7,83 |

|

0,09 |

56,3 |

|

|

0,178 |

|

8,04 |

|

|

|

|

|

|

|

|

ÏÒ-90/120-130/10-1 |

0,25 |

43,7 |

3,50 |

–19,1 + 0,227Gï |

0,146 |

|

8,57 |

|

0,18 |

43,4 |

|

|

0,160 |

|

8,06 |

|

0,12 |

42,9 |

|

|

0,174 |

|

7,77 |

|

0,09 |

42,4 |

|

|

0,178 |

|

7,80 |

|

|

|

|

|

|

|

|

ÏÒ-30/35-90/10 |

0,25 |

40,5 |

3,42 |

–6,1 + 0,200Gï |

0,123 |

|

8,12 |

|

0,18 |

40,2 |

|

|

0,131 |

|

7,87 |

|

0,12 |

39,6 |

|

|

0,140 |

|

7,93 |

|

0,09 |

39,2 |

|

|

0,144 |

|

7,89 |

|

|

|

|

|

|

|

|

110/120-130-12М, ПТ-30/35-90/10 рассчитаны для номинальной температуры охлаждающей воды 20°С, а для остальных турбин – 27°С.

Энергетические характеристики рассчитаны по зависимостям [1], которые могут быть сведены к виду, позволяющему с большой степенью точности определить расход тепла на турбину в гигаджоулях на час:

при работе турбины на теплофикационных режимах

Q |

ò |

d |

0 |

d N |

ò q |

ê |

(N |

å |

N |

ò ) Q |

ò |

Q |

ï |

(1) |

|

òóðá |

|

1 |

å |

å |

|

|

å |

|

|

и при работе турбины на конденсационных режимах

Q |

ê |

b |

0 |

b N |

å |

, |

(2) |

|

òóðá |

|

1 |

|

|

ãäå d0, b0 – условный расход холостого хода, учи- тывающий ту часть потерь, которая не зависит от нагрузки турбины, ГДж/ч; d1, b1 – дополнительный удельный расход тепла на выработку электроэнергии, ГДж/ч; N åò – электрическая мощность тепло-

фикационного потока, МВт; qåê – удельный расход

Ò à á ë è ö à 5

" # %" " & ? ?

Марка турбины |

Формула расчета |

K1, ÌÂò/ÌÏà |

K2, ÌÂò/°Ñ |

Qí |

, ÃÄæ/÷ |

||

|

поправок N, ÌÂò |

|

|

òóðá |

|

||

|

|

|

|

|

|

|

|

Ò-265/305-240-Ñ |

K1Qòóðá(P0i |

– P0) |

1,2 |

– |

2580 |

|||||||||||

|

K2 |

|

|

|

|

|

òóðá(t0i |

– t0) |

– |

0,22 |

|

|

|

|||

|

Q |

|

||||||||||||||

|

K3 |

|

|

|

òóðá(tïïi |

– tïï) |

– |

– |

|

|||||||

|

Q |

|

||||||||||||||

Òï-115/125-130-1ÒÏ |

K1 |

|

|

|

|

|

òóðá(P0i |

– P0) |

0,79 |

– |

1210 |

|||||

Q |

||||||||||||||||

|

K2 |

|

|

òóðá(t0i |

– t0) |

|

0,2 |

|

|

|

||||||

|

Q |

|

|

|||||||||||||

Òï-110/120-130-12Ì |

K1 |

|

|

|

òóðá(P0i |

– P0) |

0,78 |

– |

1160 |

|||||||

Q |

||||||||||||||||

|

K2 |

|

òóðá(t0i |

– t0) |

|

0,19 |

|

|

|

|||||||

|

Q |

|

|

|||||||||||||

ÒÐ-110-130 |

K1 |

|

|

|

òóðá(P0i |

– P0) |

0,80 |

– |

1170 |

|||||||

Q |

||||||||||||||||

|

K2 |

|

òóðá(t0i |

– t0) |

|

0,21 |

|

|

|

|||||||

|

Q |

|

|

|||||||||||||

Òï-90/100-90-1ÒÏ |

K1 |

|

|

|

òóðá(P0i |

– P0) |

0,5 |

– |

1000 |

|||||||

Q |

||||||||||||||||

|

K2 |

|

òóðá(t0i |

– t0) |

|

0,16 |

|

|

|

|||||||

|

Q |

|

|

|||||||||||||

Ï ð è ì å ÷ à í è ÿ : 1. K3 = 0,3 МВт/°С. 2. Численные значения P0, t0, tïï приведены в табл. 1. 3. |

|

òóðá Qòóðá1 |

Qòóðáí , ãäå Qòóðáí – |

|||||||||||||

Q |

||||||||||||||||

расход тепла на турбину при номинальных параметрах пара. |

|

|

|

|

|

|||||||||||

36  2003, ¹ 6

2003, ¹ 6

тепла конденсационного потока, ГДж/(МВт ч); Nå – |

N Gê, êÂò/(ò/÷) |

|

|

|

|

|

||||||

|

|

1 |

|

|

|

|||||||

электрическая мощность турбины, МВт; Qò – òåï- |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|||||||

ловая нагрузка турбины, ГДж/ч; Qï – расход тепла |

60 |

|

|

|

|

|

||||||

производственного отбора пара турбины, ГДж/ч. |

|

|

|

|

|

|

||||||

В турбинах типа Т и ТР Qï = 0. |

|

50 |

|

|

|

|

|

|||||

Значение N åò определено из равенства |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

40 |

|

|

|

|

|

N ò |

C |

|

C Q |

|

, |

(3) |

|

|

2 |

|

|

|

0 |

ò |

|

|

|

|

|

|

|||||

å |

|

1 |

|

|

30 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ãäå C0 – мощность турбины на режиме с включен- |

20 |

|

|

|

|

|

||||||

ным регулятором давления при Qò = 0, ÌÂò; C1 – |

|

|

|

|

4 |

|||||||

|

|

|

|

|

||||||||

частичная выработка электроэнергии теплофика- |

10 |

|

|

|

|

|

||||||

ционным потоком пара на тепловом потреблении, |

|

|

|

|

|

|||||||

ÌÂò ÷/ÃÄæ. |

|

|

|

|

|

|

0 |

|

|

|

|

|

Для турбин типа ПТ значение C0 определялось |

|

|

|

|

|

|||||||

0,01 |

0,02 |

0,03 |

0,04 |

0,05 |

0,06 |

|||||||

из равенства |

|

|

|

|

|

|

|

|

|

|

Pê /Gê, êÏà/(ò/÷) |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

C0 = 0 + 1Gï, |

(4) |

|

! 0 % " " |

|||||||||||||||||||||||||||||||||||||||

ãäå 0 – мощность турбины на режиме с включен- |

! 1 7 0. & ?2 |

|

|

||||||||||||||||||||||||||||||||||||||||

1 – турбина ПТ-90/120-130/10-1; 2 – ÏÒ-30/35-90/10; 3 – |

|||||||||||||||||||||||||||||||||||||||||||

ным регулятором давления при Qò = 0 è Gï = 0, |

|||||||||||||||||||||||||||||||||||||||||||

ÏÒ-140/165-130/15-2; 4 – ПТ-90/125-130/10-2; остальные обо- |

|||||||||||||||||||||||||||||||||||||||||||

ÌÂò; 1 – частичная выработка электроэнергии |

|||||||||||||||||||||||||||||||||||||||||||

значения см. рис. 1 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

производственным потоком пара на тепловом по- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

треблении, МВт/(т/ч); Gï – отбор пара на произ- |

номинальных, так и переменных расходах свежего |

||||||||||||||||||||||||||||||||||||||||||

водство, т/ч. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

òàáë. 1, 3 в зависимостях (2) энергетических |

пара. Влияние других параметров на мощность |

||||||||||||||||||||||||||||||||||||||||||

характеристик конденсационных режимов коэф- |

турбины отражено в соответствующих поправках |

||||||||||||||||||||||||||||||||||||||||||

диаграмм режимов. Представление их в графиче- |

|||||||||||||||||||||||||||||||||||||||||||

фициенты b0 è b1 заменены на численные значе- |

|||||||||||||||||||||||||||||||||||||||||||

ском виде, как и самой диаграммы режимов, в |

|||||||||||||||||||||||||||||||||||||||||||

ния, определенные для соответствующих турбин в |

|||||||||||||||||||||||||||||||||||||||||||

журнальном варианте не обеспечивает необходи- |

|||||||||||||||||||||||||||||||||||||||||||

результате расчетных исследований. Аналогично |

|||||||||||||||||||||||||||||||||||||||||||

мой точности при пользовании. Поэтому в òàáë. 5 |

|||||||||||||||||||||||||||||||||||||||||||

для турбин типа ПТ в òàáë. 4 коэффициенты 0 è 1 |

|||||||||||||||||||||||||||||||||||||||||||

помещены формулы для определения поправок к |

|||||||||||||||||||||||||||||||||||||||||||

из равенства (4) заменены на численные значения. |

|||||||||||||||||||||||||||||||||||||||||||

мощности при изменении P0, t0, tïï и для турбин |

|||||||||||||||||||||||||||||||||||||||||||

Èç òàáë. 2 è 4 видно, что энергетические харак- |

|||||||||||||||||||||||||||||||||||||||||||

òèïà Ò è ÒÐ, à â òàáë. 6 – для турбин типа ПТ при |

|||||||||||||||||||||||||||||||||||||||||||

теристики рассчитаны для широкого диапазона из- |

|||||||||||||||||||||||||||||||||||||||||||

изменении P0, t0, Pï, которые являются результа- |

|||||||||||||||||||||||||||||||||||||||||||

менения ïñ èëè Pò, оказывающих наибольшее вли- |

òîì |

аппроксимации |

соответствующих |

поправок |

|||||||||||||||||||||||||||||||||||||||

яние на экономические показатели турбин как при |

диаграмм режимов. Кроме того, на ðèñ. 1 построе- |

||||||||||||||||||||||||||||||||||||||||||

Ò à á ë è ö à 6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

" # %" " |

& ? |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Марка турбины |

|

Формула расчета поправок N, ÌÂò |

K |

1 |

K , |

|

K |

2 |

K |

, |

|

K |

4 |

K , |

Qí |

, |

í |

||||||||||||||||||||||||||

|

|

1 |

|

|

|

2 |

|

|

4 |

òóðá |

|

Gï , ò/÷ |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÌÂò/ÌÏà |

|

ÌÂò/°Ñ |

|

ÌÂò/ÌÏà |

ÃÄæ/÷ |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ÏÒ-140/165-130/15-2 |

|

[K1 K1(1,55 – |

|

|

|

ï)](P0i – P0) |

|

|

|

òóðá; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

(K2 K2 |

|

ï)(t0i – t0) |

|

òóðá; |

|

|

|

|

|

|

|

|

|

0,85/0,56 |

|

0,3/0,05 |

|

8,1/3,4 |

1960 |

320 |

|||||||||||||||||||||

|

G |

Q |

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

[K4 K4(2,1 + |

|

|

ï)](Pïi – Pï) |

|

|

òóðá |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

ÏÒ-90/125-130/10-2, |

|

[K1 K1(1,5 – |

|

|

|

|

ï)](P0i – P0) |

|

|

|

|

òóðá; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

ÏÒ-90/120-130/10-1 |

|

(K2 K2 |

|

ï)(t0i – t0) |

|

òóðá; |

|

|

|

|

|

|

|

|

|

|

|

0,8/0,53 |

|

0,2/0,03 |

|

8/3,3 |

1210 |

200 |

|||||||||||||||||||

|

|

G |

Q |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

[K4 K4(2 + |

|

|

ï)](Pïi – Pï) |

|

|

òóðá |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

ÏÒ-30/35-90/10 |

|

[K1 K1(2 – |

|

|

ï)](P0i – P0) |

|

|

òóðá; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

(K2 K2 |

|

ï)(t0i – t0) |

|

òóðá; |

|

0,9/0,45 |

|

0,04/0,10 |

|

2,5/1,0 |

490 |

|

83 |

||||||||||||||||||||||||||||

|

G |

Q |

|

|

|

|

|||||||||||||||||||||||||||||||||||||

|

|

[K4 K4(3 + |

|

ï)](Pïi – Pï) |

|

òóðá |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

G |

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

П р и м е ч а н и я : 1. Численные значения P0, t0, Pï приведены в табл. 3. 2. Qòóðá – ñì. òàáë. 5; Gï = Gïi /Gïí, ãäå Gïí – расход на номинальный производственный отбор пара.

2003, ¹ 6 |

37 |

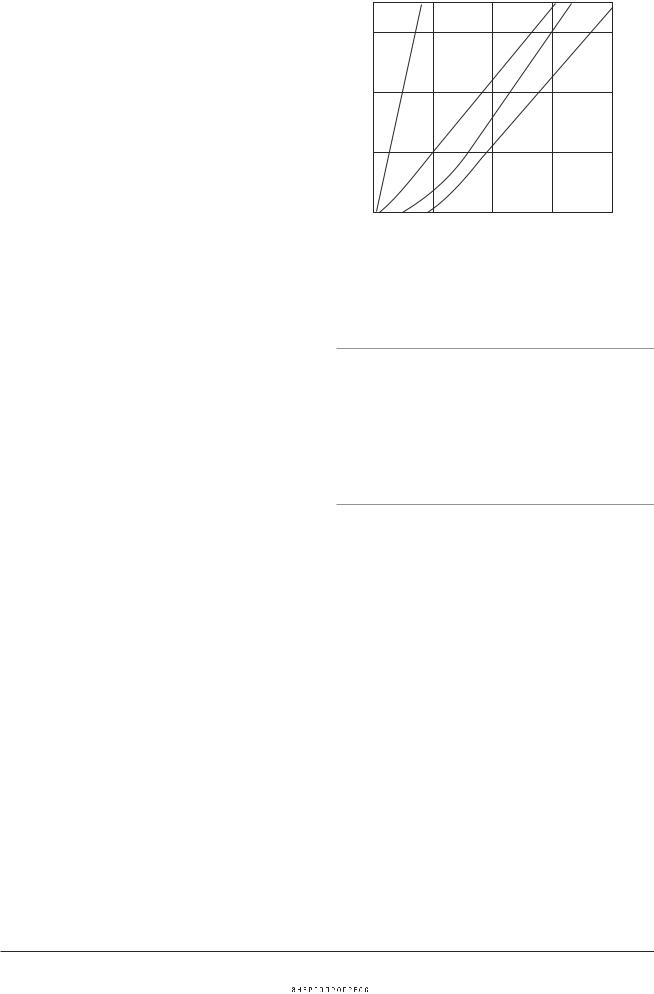

ны универсальные зависимости поправок на вакуум турбин типа Т, а на ðèñ. 2 – турбин типа ПТ.

Тепловые испытания большинства турбин ТМЗ, выполненные сторонними организациями, показали более высокую, нежели расчетная, экономичность турбин как в б. СССР и России [4 – 7], так и за рубежом [8]. Поэтому представленные энергетические характеристики дают достаточно достоверные и объективные данные об экономич- ности теплофикационных турбин ТМЗ.

Список литературы

1.Бененсон Е. И., Колесниченко М. А., Резникова Р. С. Энергетические характеристики теплофикационных турбин ТМЗ. – Электрические станции, 1968, ¹ 5.

2.Бененсон Е. И., Иоффе Л. С. Теплофикационные паровые турбины. М.: Энергия, 1976.

3.Бененсон Е. И., Иоффе Л. С. Теплофикационные паровые турбины. М.: Энергоатомиздат, 1986.

4.Тепловые характеристики теплофикационной турбины Т-100-130 ТМЗ / Рубинштейн Я. Н., Соколов Е. Я., Комаров Н. Ф. и др. –Теплоэнергетика, 1965, ¹ 11.

5.Результаты тепловых испытаний головных образцов турбоагрегатов типа ПТ-135/165 и ПТ-130/15 УТМЗ / Губанов Б. Е., Каюкова Н. Н., Мокроусов В. А., Соколов С. М. – Теплоэнергетика, 1981, ¹ 1.

6.Дмитриев В. Е., Максименко А. А. Результаты тепловых испытаний турбины Ò-250/300-240 ТМЗ. – Теплоэнергетика,

1982, ¹ 4.

7. Рудых В. К., Белоусова Э. В., Соловьев А. А. Результаты тепловых испытаний теплофикационных турбоагрегатов Ò-175/210-13 ПО ТМЗ. – Теплоэнергетика, 1992, ¹ 6.

8.Сахаров А. М., Фатьков О. В., Дементьев О. В. Результаты гарантийных испытаний турбины типа Ò-185/220-12,8 на ТЭЦ “Хуанен – Пекин”. – Теплоэнергетика, 2000, ¹ 2.

Диагностика технического состояния проточной части ЦВД и ЦСД по эксплуатационным измерениям

давлений и температур пара в турбине

Перминов И. А., èíæ., Орлик В. Г., êàíä. òåõí. íàóê

ÎÀÎ “ÍÏÎ ÖÊÒÈ”

В настоящее время широкое применение полу- чает диагностика технического состояния турбоустановок, включая их ресурсные возможности,

Âõîä |

Отбор |

Выхлоп |

à)

Âõîä |

Отбор |

Выхлоп |

á)

. "0 4 . 7 ! 2

à – соответствующая традиционной методике расчета; á – предполагаемая реальная

по показателям экономичности. Состояние проточной части цилиндров паровых турбин и их отсеков характеризуется степенью солевого заноса, механического или эрозионного износа лопаточ- ного аппарата, надбандажных, диафрагменных и концевых уплотнений, а также наличием повреждений указанных элементов. Влияние этих факторов на экономичность очевидно. Желательно лишь их дифференцировать.

Одним из показателей эффективности цилиндров на перегретом паре является внутренний относительный КПД, определяемый по температурам и давлениям пара до и после цилиндра. Такой КПД называется диаграммным (î). Он относится к сквозному потоку пара, проходящему через все ступени цилиндра, и отражает в основном влияние изменений профилей лопаточного аппарата и шероховатости их поверхности в результате заноса солями и абразивной или капельной эрозии. Однако износ концевых и диафрагменных уплотнений (а при наличии отборов и надбандажных уплотнений) на величине диаграммного КПД практически не отражается.

Это связано с особенностями течения пара в проточной части турбины (рисунок), которые состоят в том, что утечки из концевых и диафрагменных уплотнений, а также периферийных уплотне-

38 |

2003, ¹ 6 |

ний предотборных ступеней не могут участвовать в формировании фактического значения энтальпии пара за цилиндром, поскольку попадают в патрубки отсосов и регенеративных отборов [1]. Об этом свидетельствует превышение температуры пара в отборе над температурой сквозного потока пара за предотборной ступенью, получаемое при тепловых испытанях различного типа турбин (таблица).

Поэтому использование традиционного диаграммного КПД при испытаниях и диагностике состояния проточных частей турбин часто не дает ожидаемого результата. Известны случаи, когда даже после модернизации или после восстановления уплотнений проточной части в период капитального ремонта диаграммный КПД практически не фиксировал повышения экономичности.

Указанные обстоятельства вынуждают наряду с диаграммным КПД использовать другой диагностический критерий эффективности цилиндров на перегретом паре, так называемый, энергетический КПД, мощностной, ( ), учитывающий реальное течение всех потоков пара [4, 5].

Íà рисунке представлены две схемы течения: à – общепринятая, соответствующая традиционной методике расчета, и á – близкая к реальной. По схеме à предполагается полное перемешивание периферийных и диафрагменных утечек пара с основным потоком в пределах каждой ступени. По схеме á периферийные утечки предотборных ступеней (с температурой выше, чем у сквозного потока) попадают в отборы, а диафрагменные утечки байпасируют основной поток через разгрузочные отверстия дисков [6]. При течении пара согласно схеме á фактическую экономичность цилиндров можно представить как отношение внутренней и располагаемой мощностей цилиндра, рассчитанных по использованным и располагаемым теплоперепадам потоков пара, попадающих в выхлопной патрубок, в отборы и в отсосы концевых уплотнений. Формула для определения энергети- ческого КПД имеет следующий вид:

n

G j h j

|

j 0 |

, |

(1) |

|

n |

||||

|

|

|

G j H j

j n

ãäå j – порядковый номер потока: j = 0 относится к сквозному потоку, проходящему через выхлопы цилиндра и прилегающие к ним концевые уплотнения (среднемассовые значения); j = 1, 2, …, (n – 1) относятся к потокам, попадающим в патрубки отборов; j = n – к потоку в однопоточном цилиндре, попадающему в переднее концевое уплотнение; Gj – массовый расход пара в соответствующем потоке; hj – использованный теплопере-

пад по параметрам на входе в цилиндр и на выходе j-го потока из цилиндра; Íj – соответствующий располагаемый перепад (Ín = Íî).

Введя обозначения для относительных расходов пара, относительных теплоперепадов и КПД потоков

Gj = Gj Co, hj = hj Ho, Hj = Hj Ho, j = hj Hj, o = ho Ho,

из выражения (1) легко получить следующее соотношение:

î |

|

j H j ( j ). |

(2) |

G |

Это соотношение, в частности, является математическим подтвержденèåм положения о том, что при наличии отборов (G j > 0) и периферийных утечек в ступенях (j < ) энергетический КПД цилиндра в принципе ниже диаграммного КПД ( < o).

Формулу (1) можно представить в следующем виде:

n 1

o Gn n G j j

j 1

. (3)

n 1

1 Gn G j H j

j 1

Работами ЦКТИ установлено [4], что точность определения энергетического КПД практически (в пределах 0,1%) не изменится, если вместо фактических использовать проектные значения относительных расходов пара в отборы и концевые уплотнения.

Энергетический КПД фиксирует фактическую эксплуатационную экономичность и общее техни- ческое состояние цилиндра, а общепринятый диаграммный диагностирует состояние лопаточного аппарата рабочих и направляющих решеток (лопаточный КПД) по степени шероховатости, абразивному износу и повреждениям. По различиям зна-

|

|

Разность |

|

|

|

Номер |

температур в |

Организация, |

|

Турбина |

патрубке отбора |

проводившая |

||

отбора |

||||

|

и в проточной |

испытания |

||

|

|

|||

|

|

части, °C |

|

|

|

|

|

|

|

|

² |

9,0 |

ÖÊÒÈ |

|

ÂÒ-25-4 |

²² |

3,5 |

|

|

|

²²² |

5,5 |

|

|

|

|

|

|

|

ÂÊ-50 |

² |

5,5 |

ÖÊÒÈ, ÂÒÈ |

|

|

|

|

|

|

ÂÊ-100-2 |

² |

12,0 |

ОРГРЭС [2] |

|

²² |

13,0 |

|

||

|

|

|||

|

|

|

|

|

Ê-200-130 |

² |

9,5 |

ÖÊÒÈ [3] |

|

²V |

22,0 |

|

||

|

|

|||

|

|

|

|

|

Ê-300-240 |

² |

6,8 |

ÖÊÒÈ |

|

²²² |

9,8 |

|

||

|

|

|||

|

|

|

|

2003, ¹ 6 |

39 |

чений этих КПД можно косвенно судить о величи- не утечек через надбандажные уплотнения предотборных ступеней и через концевые уплотнения.

В процессе диагностики помимо интегральной оценки эффективности и технического состояния проточных частей следует выявлять причины, вызвавшие изменения этих характеристик. Известно, что в общем балансе потерь в проточной части существенную величину (до 80%) могут составить потери от протечек через периферийные уплотнения [7].

Состояние периферийных уплотнений можно оценить методом, основанным на известном (и уже упомянутом ранее) факте превышения температур пара в регенеративных отборах над температурой в проточной части за соответствующей ступенью. Чем большую долю в отборном паре составляют утечки поверх бандажа вследствие повреждения или износа периферийных уплотнений, тем более высокая температура будет зафиксирована в патрубке отбора.

Таким образом, контроль состояния периферийных уплотнений основан на определении изменения с течением времени температур tk или энтальпий пара ik в патрубках регенеративных отборов за исследуемыми отсеками цилиндров (при одинаковых электрических мощностях и тепловых нагрузках отборов). С целью исключения влияния частных условий режимов (например, отклонения начальных параметров и различия в открытии регулирующих клапанов) изменения температур в отборах tk = tk – tko (индекс “о” означает фиксированное значение, например, после пуска турбины) определяются не их непосредственным сравнением, а сравнением перепадов между температурами в отборах tk и в специальных базовых точках táàç

tk = [(tk – táàç) – (tko – táàç.î)].

C целью исключения влияния раскрытия изо-

бар вводится поправка ak = (táàç.î + 273) (táàç + 273). Тогда скорректированная разность по энтальпиям

составит

ik = [ak (ik – iáàç) – (iko – iáàç.î)].

В качестве базовых могут использоваться измерения температуры в трубопроводах перегретого пара на входе или выходе из цилиндров высокого и среднего давления.

Оценка изменений утечек периферийных уплотнений в отсеках осуществляется по изменению внутреннего относительного КПД предотборного отсека

k i k Gk ,

hik

где – коэффициент, зависящий от схемы течения пара в проточной части (обычно 1 < < m, ãäå m –

число ступеней в предотборном отсеке); Gk Gk

Gî

относительный расход пара в отбор, где Gk – расход пара в k-й отбор; Gî – расход сквозного потока; hik – использованный теплоперепад на предотборную ступень.

Если в турбине установлены осерадиальные надбандажные уплотнения, не чувствительные к радиальным и осевым расцентровкам в отношении задеваний и протечек, то фиксируемое при диагностике изменение КПД k отсеков будет связано с другими обстоятельствами. К ним относятся: разрушение надбандажного уплотнения, изменение величины периферийного осевого зазора по входной кромке бандажа рабочего колеса вследствие нерасчетных осевых относительных перемещений роторов (включая осевой сдвиг), упругих и остаточных деформаций диафрагм, в результате износа от осевых задеваний, либо с изменением радиальных перекрыш по входному осевому зазору.

Одной из причин упомянутого ранее изменения геометрии профилей лопаточного аппарата и их шероховатости, приводящего к изменению КПД, может быть занос проточной части солями. Кроме того, занос может привести к снижению надежности турбины. При заносе горловых сечений сопл и лопаток изменяется реактивность ступеней, что приводит к перераспределению осевых усилий. Возрастание осевых усилий по сравнению с расчетными может привести к перегрузке упорного подшипника и его повреждению. Сопутствующее заносу перераспределение теплоперепадов приводит к возрастанию изгибных механических напряжений в рабочих лопатках и диафрагмах. Занос лопаточного аппарата или его износ могут диагностироваться по известной методике.

Методические разработки ЦКТИ по рассмотренной диагностике [9] в полном объеме реализованы в технологических алгоритмах текущего контроля эксплуатационного состояния ЦВД и ЦСД турбин К-800-240 Запорожской ГРЭС и Сургутской ГРЭС-2. Диагностирование осуществляется в автоматизированном режиме с применением станционных информационно-вычислительных комплексов путем сопоставления текущих значений диагностических критериев с полученными после ввода турбин в эксплуатацию из ремонта. Представление выходной информации для оперативного персонала и пользователей выполнено в виде специализированных бланков и видеокадров на мониторах блочного щита; при этом производится автоматизированный контроль достоверности замеров и выдача дефектной ведомости.

На ряде электростанций используются частные критерии диагностики эксплуатационного состояния проточной части. Так, описанная методика контроля за состоянием надбандажных уплотне-

40 |

2003, ¹ 6 |

ний ступеней по измерению температур пара в регенеративных отборах помогла обнаружить повреждение этих уплотнений в ступенях первого отсека ЦСД турбины К-300-240 Киришской ГРЭС. Измерения зафиксировали произошедшее в процессе эксплуатации увеличение температуры пара в третьем отборе (первый отбор ЦСД), на 7°С выше прежнего уровня. Это указывало на существенное увеличение периферийной утечки предотборной ступени. При последующем вскрытии было обнаружено разрушение надбандажных уплотнений четырех ступеней первого отсека ЦСД от выпадения корытообразных вставок периферийного козырька соплового аппарата первой ступени [10].

Реализация разработанной в ЦКТИ системы диагностики проточных частей базируется исклю- чительно на показаниях станционных приборов регламентного контроля температур и давлений пара: на входе и выходе цилиндра, в отборах на регенерацию, в первых отсосах концевых уплотнений.

Представленная методика диагностирования позволяет:

достоверно определять уровень текущей эксплуатационной экономичности и состояние проточ- ной части цилиндров;

устанавливать момент изменения КПД цилиндра, оценить величину и выявлять причины этого изменения (износ лопаток и уплотнений);

прогнозировать объем ремонтных работ; оценить качество типового ремонта или модер-

низации проточной части и уплотнений.

Для реализации этой методики используется минимальное число измеряемых параметров и не требуется измерения расходов пара.

Практика использования предлагаемой методики свидетельствует о том, что специально обу- ченный станционный персонал самостоятельно и успешно применял ее для оценки эффективности внедренных технических решений. Так, определение эффективности модернизации периферийных уплотнений ЦВД и ЦСД турбин ЛМЗ типа К-300-240 на Киришской и Черепетской ГРЭС, включая измерения и их обработку, выполнялось самостоятельно силами ПТО и цеха наладки [11].

Разработанная методика может внести свой вклад и в намечающийся переход от регламентации межремонтного периода к назначению срока ремонта по фактическому состоянию оборудования, которое выявлено путем непрерывного диагностического контроля [12, 13].

Список литературы

1.Орлик В. Г., Перминов И. А. Совершенствование методов определения КПД цилиндров при тепловых испытаниях и расчетах паровых турбин. – Тр. ЦКТИ, 1982, вып. 196.

2.Êèðø À. Ê., Коновалов Г. М. К определению КПД отдельных групп ступеней при испытаниях паровых турбин. – Теплоэнергетика, 1962, ¹ 6.

3.Диагностирование уплотнений вала и лопаточного аппарата паровых турбин посредством температурных измерений Оксман А. И., Орлик В. Г., Перминов И. А., Тупицын С. П. – Тр. ЦКТИ, 1991, вып. 265.

4.Орлик В. Г., Перминов И. А. Определение КПД цилиндров паровых турбин по мощностям выходящих потоков. – Энергомашиностроение, 1989, ¹ 3.

5.Определение экономичности ЦВД и ЦСД турбин ТЭС при

эксплуатации Орлик В. Г., Перминов И. А., Резник Л. Б., Оксман А. И. – Тр. ЦКТИ, вып. 257.

6.Орлик В. Г., Перминов И. А. Влияние потерь с утечками на КПД цилиндров паровых турбин. – Энергомашиностроение, 1983, ¹ 8.

7.Keys to increasing steam-turbine efficiency. – Power, November, 1991.

8.ÌÓ 34-70-130-85. Методические указания по химической промывке проточной части турбин сверхкритического давления Деева З. В., Сайчук Л. Е, Гронский Р. К. и др., 1986.

9.Диагностика состояния проточных частей мощных паровых турбин с применением станционных вычислительных комплексов Перминов И. А., Орлик В. Г., Гординский А. А., Дуэль Л. М. – Тр. ЦКТИ, 1992, вып. 273.

10.Экспериментальное определение эффективности модернизации надбандажных уплотнений на действующих турбинах Орлик В. Г., Розенберг С. Ш., Перминов И. А. и др. – Электрические станции, 1982, ¹ 1.

11.Совершенствование надбандажных уплотнений в ступенях турбины К-300-240 ЛМЗ Орлик В. Г., Новиков Б. Б., Михайлов С. Я., Перминов И. А. – Электрические стации, 1979, ¹ 7.

12.Рекомендации по увеличению периодичности капитальных ремонтов энергоблоков ТЭС Дьяков А. Ф., Трофимов Ю. Ф., Израилев Ю. Л. и др., 1991.

13.Лейзерович А. Ш. Новые аспекты в паротурбинной тематике на энергетической конференции “ASME international 2001”. –Электрические станции, 2002, ¹ 8.

2003, ¹ 6 |

41 |

Модернизация питательных насосов энергоблоков 150 – 1200 МВт на ОАО КТЗ

Кирюхин В. И., доктор техн. наук, Циммерман С. Д., êàíä. òåõí. íàóê, Семенов Ю. М., èíæ., Анкудинов А. А., êàíä. òåõí. íàóê,

Васин В. А., èíæ.

ОАО “Калужский турбинный завод”

Анализ проблем развития электроэнергетики в России показывает, что в ближайшей перспективе произойдет лавинообразное нарастание объемов исчерпавшего свой ресурс оборудования, которого к 2010 г. будет около 50% [1]. При эксплуатации крупных блоков тепловых электростанций на третьем месте в числе аварийных остановов является выход из строя главных питательных насосов. На большинстве энергетических блоков ресурс главных питательных насосов практически исчерпан, и особое значение для энергетики имеет их незамедлительная замена или модернизация. Целесообразен общий подход к этой проблеме, хотя в зависимости от конструкции насоса, его мощности и условий работы в блоке некоторые рекомендации могут быть применимы только к отдельным модификациям.

На энергоблоках 500, 800 и 1200 МВт в качестве питательных насосов используются насосы типа ПН 1500-350 производства АО “Пролетарский завод” в составе турбонасосных агрегатов с приводной турбиной К-17 (ОК-18ПУ), изготавливаемой ОАО КТЗ (г. Калуга). Эксплуатация показала низкую эксплуатационную надежность питательных насосов, что потребовало провести анализ причин и поиск путей повышения надежности и улучшения их технических характеристик. Основными недостатками этих насосов является повышенная вибрация, заклинивание ротора из-за температурного перекоса ротора и статора на пусковых режимах; кавитационная эрозия на входе в насос; недопустимо высокие протечки через концевые уплотнения.

Для блоков 300 МВт применяются насосы ПТН 1150-340 производства ЛМЗ с приводной турбиной ОК 12П производства ОАО КТЗ. Насос ПН 1150-340 показал высокие эксплуатационные качества, но в настоящее время требуется более совершенная проточная часть с высоким КПД, торцовыми уплотнениями, низкими уровнями шума и вибрации.

В блоках 150 МВт (Черепетская ГРЭС) используются насосы ПГ-220-280 производства Ленинградского металлического завода с приводом – асинхронным электродвигателем.

Питательные насосы имеют двухкорпусную конструкцию, обеспечивающую поузловую сборку без отсоединения от трубопроводов. Внутренний корпус состоит из отдельных секций, скрепленных сборочными болтами. В секциях установлены лопаточные направляющие аппараты. Все приведенные типы насосов были спроектированы и начали эксплуатироваться 30 – 40 лет назад, поэтому их конструкции морально и физически устарели.

Практически при эксплуатации всех насосов имеются характерные дефекты, которые можно рассмотреть на примере насоса ПН 1500-350-1 [2]. Питательный насос ПН 1500-350-1 после 1,5 лет эксплуатации на блоке 800 МВт Пермской ГРЭС был остановлен по причине большой вибрации и передан на ОАО КТЗ для модернизации с целью улучшения эксплуатационных характеристик и повышения надежности. Осмотр проточной части насоса выявил ряд дефектов. На рабочем колесе и в каналах направляющего аппарата первой ступени были обнаружены раковины из-за кавитационной эрозии. На передних уплотнениях рабочих колес, межступенных уплотнениях и диске гидропяты имелись надиры в виде кольцевых рисок. Обнаружены надиры и диаметральный износ до 0,45 мм по уплотнениям рабочих колес и сопрягаемых полукольцах уплотнений на второй – пятой ступенях, при этом наибольший износ приходится на третью – четвертую ступени. Это и привело к высокой вибрации насоса. Дефекты были вызваны в основном следующими причинами: кавитацией на входе в насос; повышенной вибрацией на оборотной и лопаточной частоте из-за неоптимального соотношения лопастей рабочего колеса и направляющего аппарата; недостаточной динамиче- ской жесткостью ротора и статора; пульсациями давления в потоке.

На ОАО КТЗ были проведены исследования по выявлению причин низкой надежности и проведена модернизация насоса с заменой отдельных узлов и деталей.

Направляющие аппараты выполнены без горизонтального разъема с числом каналов 12 (вместо восьми или шести каналов в конструкции “Пролетарского завода”) с применением осевой посекци-

42 |

2003, ¹ 6 |

4 4 B 9 /*9 / ! " % 7 2

1 – секция с 12-канальным направляющим аппаратом; 2 – дополнительная гидростатическая опора

онной сборки проточной части. Выполнение направляющего аппарата с 12 или 9 каналами обеспечивает минимальное возбуждение колебаний на лопастной частоте и ее гармониках при числе лопастей рабочего колеса – 7 [3].

Применены, так называемые, “сотовые” уплотнения для уменьшения протечек через передние уплотнения рабочих колес, повышающие надежность насоса за счет их малой чувствительности к загрязнению и лучшей “приработке” при задеваниях. Такой тип уплотнений нашел широкое применение в компрессоростроении. Применяет их в питательных насосах и известная немецкая фирма KSB. На ОАО КТЗ освоено изготовление таких уплотнений методом электроэрозионной обработки специальными электродами.

При модернизации проточной части на четвертой ступени насоса выполнена дополнительная гидростатическая опора с подводом воды из камеры нагнетания через восемь дросселей в специальные камеры. Использование в средней части на-

соса гидростатической опоры вызвано недостаточной динамической жесткостью ротора в рабочем диапазоне оборотов и значительным статическим прогибом ротора (до 0,35 мм в средней части).

В процессе исследований по определению объема модернизации было принято решение не производить замену рабочих колес насоса. Для оценки гидродинамических качеств рабочего колеса насоса конструкции “Пролетарского завода” была изготовлена его модель с коэффициентом моделирования ê = 2,2. Испытания, проведенные на специальном стенде в Калужском филиале МГТУ им. Н. Э. Баумана, показали, что гидродинамические качества этого колеса достаточно высоки. КПД ступени на номинальном режиме составил 84 – 86%. В дальнейшем, для повышения экономичности намечено провести дополнительные исследования по отработке проточной части и создание более совершенных рабочих колес.

|

|

Параметры режима |

|

Общий уровень вибрации подшипников, мм с, на опоре |

|||||

|

|

|

|

|

|

|

|

|

|

|

Нагрузка |

n, |

Расход пара, |

Давление |

вертикальной |

поперечной |

вертикальной |

поперечной |

|

Номер |

блока, |

нагнетания, |

|||||||

îá ìèí |

ò ÷ |

передней |

передней |

задней |

задней |

||||

|

ÌÂò |

ÌÏà |

|||||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

1 |

600 |

3710 |

821,2 |

22 |

2,3 – 6,7 |

1,6 – 2,1 |

3,6 – 6,4 |

1,1 – 1,5 |

|

2 |

600 |

3730 |

859,7 |

21,9 |

3,3 – 6,1 |

1,7 – 2,1 |

3,4 – 5,3 |

1,1 – 1,2 |

|

3 |

800 |

4455 |

1100,6 |

29,3 |

1,5 – 1,6 |

4,3 – 4,4 |

2,8 – 3,0 |

2,2 – 2,3 |

|

4 |

800 |

4548 |

1268,8 |

28,8 |

1,9 |

4,2 – 4,6 |

3,2 – 3,3 |

2,8 – 3,1 |

|

5 |

800 |

4625 |

1376,2 |

28,1 |

2,3 – 2,7 |

4,3 – 4,7 |

3,4 – 3,9 |

3,6 – 3,7 |

|

6 |

800 |

4563 |

1311,8 |

28,4 |

2,4 – 2,5 |

4,2 – 4,6 |

3,0 – 3,1 |

3,1 |

|

7 |

800 |

4425 |

1168,6 |

28,3 |

1,2 – 1,4 |

4,1 – 4,4 |

2,9 – 3,1 |

2,2 – 2,3 |

|

8 |

800 |

4366 |

1082,3 |

28,4 |

1,4 – 1,5 |

3,7 |

3,1 – 3,2 |

1,6 – 1,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2003, ¹ 6  43

43

L, ìì/c 10

1

Èþíü 2001 ã.

0,1

0,01

Ноябрь 2000 г.

0,001

0 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

f, Ãö

& 7 ! " ! 0 " % B 9 /*9 4 ! ' ! 7 ! & 9 4

Íà ðèñ. 1 показана модернизированная на ОАО КТЗ проточная часть питательного насоса ПН 1500-350-1 с указанием доработанных узлов.

С целью снижения вибрации на оборотной частоте перед окончательной сборкой ротор в сборе был динамически отбалансирован в рабочем диапазоне частот на разгонно-балансировочной установке фирмы “Шенк”. Виброскорость, определенная на опорах установки, не превышала 0,46 мм с. После модернизации в октябре 1999 г. проточная часть была установлена на втором блоке Пермской ГРЭС.

Модернизированный насос наработал в составе энергоблока 800 МВт параллельно с насосом фирмы KSB 5074 ч при 12 пусках. Межведомственные испытания, проведенные РАО “ЕЭС России” на заключительном этапе, показали высокую эксплуатационную надежность и стабильность технических характеристик. Напор составил 3600 м при КПД = 84%, что соответствует техни- ческим требованиям. Среднеквадратичные значе- ния виброскорости в диапазоне 10 – 1000 Гц на подшипниках не превышали 5 мм с на всех режимах. Оборотная составляющая составила не более 4 мм с, а лопастная не более 1,5 мм с. По данным опытной эксплуатации на ГРЭС уровни вибрации не изменялись в течение всего срока эксплуатации модернизированного насоса.

таблице приводятся общие уровни вибрации подшипников насоса в вертикальном и попереч- ном направлении для режимов, соответствующих нагрузке блока 600 и 800 МВт.

Эксплуатация модернизированного насоса осуществлялась на втором блоке Пермской ГРЭС одновременно с питательным насосом фирмы KSB, которыми оснащена станция. На ðèñ. 2 – 4 показаны сравнительные спектрограммы вибрации на опорах модернизированного насоса и насоса фирмы KSB в диапазоне до 1000 Гц. Уровни вибрации определялись в начале режима эксплуатации и после эксплуатации в течение 5000 ч. Замер производился анализатором-коллектором данных “Топаз” СU 060 3.

Сравнительный анализ спектрограмм вибрации показал, что в штатных точках замера вибрации подшипников насос КТЗ имеет несколько большие уровни вибрации, чем насос KSB. В то же время вибрация корпуса и лап практически одинакова, причем на лопаточной частоте вибрация насоса КТЗ несколько ниже. Полученные результаты дают основание для дальнейшего снижения вибрации в штатных точках замера (корпуса подшипников) за счет увеличения их жесткости.

После эксплуатации более 5000 ч и 12 пусков проточную часть насоса демонтировали и отправили на ОАО КТЗ для полной разборки с осмотром и обмером узлов и деталей. Результаты ревизии показали хорошее состояние проточной части, включая “сотовые” уплотнения и гидростатиче- скую опору. Следов размыва металла, эрозии и задеваний обнаружено не было.

Исследования и анализ опыта эксплуатации модернизированного питательного насоса, а также изучение предложений отечественных и зарубежных фирм дает основание рекомендовать для насо-

44 |

2003, ¹ 6 |

L, ìì/ñ 10

1 |

Èþíü 2001 ã. |

|

0,1

0,01

Ноябрь 2000 г.

0,001

0 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

f, Ãö

* & 7 ! " ! % 0 " % B 9 /*9 / 4 ! ' ! 7 ! & 9 4

сов данного типа следующие мероприятия по повышению надежности и улучшению их техниче- ских характеристик.

1.Проектирование проточной части насосов необходимо выполнять на основе современных методов расчета с использованием трехмерных моделей течения жидкости.

2.Для снижения вибрации и пульсаций давления на лопаточной частоте и ее гармониках необходимо оптимизировать соотношение числа лопастей рабочих колес и направляющих аппаратов. Для рабочих колес с числом лопастей, равным семи, нужно применять направляющие аппараты с числом каналов 9 или 12. На ОАО КТЗ имеется опыт создания конструкций направляющих аппаратов, у которых сопряжение диффузоров и обратных каналов выполняется фрезерованием на станке с ЧПУ по винтовой поверхности, без резких изменений проходных площадей и направления потока. Такая конфигурация каналов снижает гидравлические потери, что подтвердилось на испытаниях моделей ступени насоса в Калужском филиале МГТУ им. Н. Э. Баумана. Отдельно, специально спроектированная модель направляющего аппарата с девятью каналами была испытана с моделью рабочего колеса с семью лопастями. Получен высокий КПД, который на 5 – 7% выше на режимах ниже номинального. В настоящее время насосы в энергоблоках работают с недогрузкой по подаче.

3.С целью уменьшения протечек через уплотнения рабочих колес, повышения динамической

жесткости ротора и снижения вероятности его заклинивания при температурных перекосах в конструкции питательного насоса целесообразно применять “сотовые” уплотнения. Испытания “сотовых” уплотнений проводились на ОАО КТЗ на отдельном стенде, с определением величины протечек и динамической жесткости уплотнения.

4.Направляющие аппараты и уплотнительные кольца необходимо выполнять цельной (неразрезной) конструкции, что снизит протечки, повысит надежность и уменьшит вибрацию из-за увеличе- ния жесткости конструкции.

5.С целью снижения вероятности автоколебаний ротора необходимо увеличить динамическую жесткость ротора за счет уменьшения расстояния между опорами. В перспективе можно рассматривать применение подшипников скольжения, работающих на перекачиваемой жидкости – питательной воде.

6.Для улучшения кавитационных качеств насоса необходимо применить специально профилированное центробежное колесо первой ступени. При расчете первой ступени также необходимо учитывать дополнительный расход в линию промежуточного отбора.

Расчеты показывают, что на большинстве блоков тепловых электростанций возможно применение безбустерной схемы работы. С этой целью на вход питательного насоса устанавливается осевихревая ступень. На ОАО КТЗ имеется положительный опыт применения осевихревой ступени в различных конструкциях насосов собственного про-

2003, ¹ 6 |

45 |

L, ìì/ñ 10

1

Èþíü 2001 ã.

0,1

0,01

Ноябрь 2000 г.

0,001

0 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

f, Ãö

) C%" & 7 % 0 ! " ! 1 "0 DEF % 9 4 ' / ! 7

изводства. Осевихревая ступень имеет высокие кавитационные качества, обеспечивающие устой- чивую работу насоса с кавитационными запасами 10 – 15 м.

С целью проверки возможности применения безбустерной схемы была спроектирована и изготовлена модель осевихревой ступени и рабочего колеса для насоса ПН 1500-350. На испытаниях этой модели, проведенных в КФ МГТУ, был полу- чен кавитационный запас, соответствующий 12 – 14 м вод. ст. при 3%-ном падении напора. Работа ступени оставалась устойчивой и на срывной ветви кавитационной характеристики.

Внедрение этого технического решения исклю- чит бустерный насос из схемы и повысит надежность блока. Такими ступенями оснащены все серийно изготавливаемые на ОАО КТЗ конденсатные насосы типа ЭКН. Безбустерная схема впервые нашла применение в б. СССР для насоса ПЭ850-65 для третьего и четвертого блоков Нововоронежской АЭС.

7.Оптимизировать подвод жидкости на вход насоса с помощью специальной конструкции входного патрубка. Жидкость на первую ступень следует подводить с равномерной эпюрой скоростей и давлений, что можно выполнить с помощью спирального или полуспирального подвода. Это мероприятие снизит пульсации давления на входе

èулучшит кавитационные качества.

8.На всех питательных насосах необходимо использовать соединительную муфту, обеспечивающую минимальное влияние расцентровки роторов насоса и привода на пусковых режимах и при

температурных перекосах. Подобные гибкие муфты собственной конструкции ОАО КТЗ широко применяются в ряде турбоприводов, выпускаемых заводом.

9.Применять технологические мероприятия, повышающие точность изготовления, сборки, обеспечивающие плотность металлических стыков секций и выполнение проточной части с высокой чистотой обработки.

10.Корпуса опор должны быть жесткими, не

имеющими резонансных пиков в рабочем диапазоне частоты вращения.

11.Пуск всего турбонасосного агрегата производить с быстрым выходом на обороты n = 800 1000 об мин, что обеспечивает вступление в действие упорного устройства. Очевидны в данном случае преимущества при изготовлении как привода, так и питательного насоса всего агрегата на одном предприятии.

12.Установка концевых торцовых уплотнений.

Это мероприятие увеличит общий КПД турбонасоса и улучшит условия эксплуатации.

Наряду с общими мероприятиями по улучшению эксплуатационных характеристик всех приведенных типов насосов можно рекомендовать для конкретных конструкций следующие мероприятия, повышающие надежность:

в насосе ПН 1500-350 из-за существенного статического прогиба ротора (до 0,35 мм) и высокой вероятности автоколебаний, для повышения динамической жесткости можно рекомендовать среднюю гидростатическую опору (опыт ОАО КТЗ)

46 |

2003, ¹ 6 |

или увеличение длины щели постоянного сопротивления гидравлического разгрузочного устройства (опыт фирмы “Зульцер”);

для насосов, имеющих электропривод (блок 150 МВт Черепетской ГРЭС) установка гидромуфты, обеспечивающей плавный пуск насосного агрегата.

В перспективе необходима модернизация всей конденсатно-питательной системы с установкой новых конденсатных насосов с улучшенными кавитационными качествами, низкими протечками, повышенной надежностью.

Предложения ОАО КТЗ по модернизации насосов носят гибкий характер и зависят от финансовых возможностей заказчика и условий работы насоса в блоке.

Могут рассматриваться три схемы модернизации.

1.Разборка проточной части, ревизия деталей, составление мероприятий по ремонту и модернизации, обеспечивающих только продолжение длительной эксплуатации насоса после ремонта. Модернизация насоса с минимальными затратами.

2.Вариант, предусматривающий реконструк-

цию насоса с заменой проточной части, обеспечи- вающий наивысший для данной конструкции уровень экономичности, надежности, установку торцовых уплотнений, быструю замену внутреннего корпуса с проточной частью. Внедряются в конст-

рукцию насоса все технические решения, имеющие положительный опыт эксплуатации.

3. В данном варианте проводится полная замена проточной части питательного насоса с установкой предвключенной ступени. Предусматривается реконструкция всей конденсатно-питатель- ной системы энергоблока с применением безбустерной схемы.

Улучшение эксплуатационных характеристик питательных и конденсатных насосов, предполагается производить за счет применения новых проточных частей, подшипников на водяной смазке, новых материалов пар трения, изготовление элементов конструкций с высокой точностью и чистотой поверхности. Это позволит создать новое насосное оборудование, отвечающее современным требованиям по надежности и экономичности.

Список литературы

1.Кучеров Ю. Н., Волков Э. П. Стратегические направления и приоритеты развития электроэнергетики. – В сб.: Эффективное оборудование и новые технологии – в российскую тепловую энергетику. М.: АООТ ВТИ, 2001.

2.Повышение вибрационной надежности питательных насосов энергоблоков 800 МВт Чегурко Л. Е., Богун В. С., Циммерман С. Д. и др. – В сб.: Проблемы вибрации, виброналадки, вибромониторинга и диагностики оборудования электрических станций. М.: ВТИ, 2001.

3.Вибрации в технике: Справочник. М.: Машиностроение, 1981, т. 6.

ВНИМАНИЕ!

2 – 5 декабря 2003 г. в г. Екатеринбурге состоится IV Международная научно-практическая конференция

«Совершенствование теплоэнергетического оборудования ТЭС,

внедрение систем сервисного обслуживания, диагностирования и ремонта»

Организаторы:

Представительство РАО «ЕЭС России» по Уральскому региону; ОАО «Теплоэнергосервис – ЭК»; ОАО «Турбомоторный завод»;

ГОУ ВПО «Уральский государственный технический университет – УПИ»

Контактные адреса и телефоны

ОАО «Теплоэнергосервис – ЭК»:

Тимофеева Ольга Николаевна

Òåë. (3432) 37-40-57, 36-67-84, 36-67-85, ôàêñ (3432) 65-81-78 E-mail: secretar@uraltes.ru

Желобова Елена Петровна

Òåë. (3432) 76-17-64

2003, ¹ 6 |

47 |