А27878 Андреев АК Материалы для низкотемпературной техники

.pdfЛегирующие элементы оказывают влияние на свойства феррита, положение критических точек в стали, кинетику (γ→α)-пре- вращения. При содержании > 1 % Мn вязкость феррита начинает снижаться, но до 1,5 % Мn она не уменьшается ниже значений, наблюдаемых при его полном отсутствии. Влияние марганца на хладостойкость в значительной степени зависит от содержания в стали углерода. Это связано с тем, что марганец в стали может находиться как в твердом растворе в феррите, так и в виде карбида марганца Мn3С или двойного карбида Мn3С  Fe3C. В сталях с 1–2 % Мn распределение его между карбидами и твердым раствором находится примерно в соотношении 1 : 4. В малоперлитных сталях (0,05–0,10 % С) рекомендуется содержание марганца < 1,8 %. Влияние марганца связано с воздействием на обе структурные составляющие – феррит и перлит. В первом случае это вызывается искажением кристаллической решетки, во втором – способностью марганца повышать устойчивость переохлажденного аустенита, что увеличивает дисперсность карбидов и приводит к измельчению зерна.

Fe3C. В сталях с 1–2 % Мn распределение его между карбидами и твердым раствором находится примерно в соотношении 1 : 4. В малоперлитных сталях (0,05–0,10 % С) рекомендуется содержание марганца < 1,8 %. Влияние марганца связано с воздействием на обе структурные составляющие – феррит и перлит. В первом случае это вызывается искажением кристаллической решетки, во втором – способностью марганца повышать устойчивость переохлажденного аустенита, что увеличивает дисперсность карбидов и приводит к измельчению зерна.

Легирование некарбидообразующими элементами (никелем, кремнием) ведет к упрочнению феррита. Влияние их на склонность к хрупкому разрушению заключается в изменении свойств свободных дислокаций. Так, никель ослабляет взаимодействие дислокаций с атомами внедрения и снижает сопротивление кристаллической решетки движению свободных дислокаций, приводя к повышению пластичности и трещиностойкости стали. Введение 1 % Ni снижает порог хладноломкости примерно на 20 К. Действие кремния противоположно влиянию никеля. Кремний вызывает значительное искажение кристаллической решетки α–Fe, что, с одной стороны, сильно повышает твердость и, следовательно, прочность феррита, а с другой – увеличивает ее сопротивление движению дислокаций, препятствует релаксации высоких упругих микронапряжений, повышая тем самым склонность к хрупкому разрушению. Поэтому увеличение содержания кремния более 0,6 % приводит к снижению ударной вязкости ферритно-перлитных сталей. Кремний упрочняет феррит в большей степени, чем марганец. Марганец и кремний сравнительно слабо влияют на пластичность нормализованного феррита.

Хром по сравнению с кремнием и марганцем является слабым упрочнителем феррита. При небольшом содержании хрома (~ 1 %) несколько повышается ударная вязкость нормализованного феррита.

121

Дальнейшее увеличение его количества в стали сопровождается снижением вязкости.

Легирование такими карбидообразующими элементами, как Ti, V, Nb, Mo, Cr, в сравнительно небольших количествах, необходимых только для связывания углерода в карбиды, уменьшает блокировку дислокаций в стали и ее склонность к хрупкому разрушению. Введение молибдена до 0,5 % существенно снижает порог хладноломкости. Молибден оказывает сдерживающее влияние на диффузионную подвижность фосфора и уменьшает отпускную хрупкость. Действие никеля на хладноломкость особенно эффективно в сочетании с молибденом. Дальнейшее увеличение концентрации указанных элементов в феррите усиливает взаимодействие атомов внедрения с дислокациями, повышая степень их блокировки, что приводит к повышению прочности, но одновременно тормозит релаксацию напряжений и снижает сопротивляемость стали хрупкому разрушению.

Другим механизмом релаксации локальных напряжений является перераспределение свободных дислокаций путем поперечного скольжения, возможность которого зависит от характера легирования. Например, легирование никелем и марганцем способствует развитию поперечного скольжения при низких температурах, а кремний затрудняет этот процесс. Следует отметить, что никель и молибден, как и марганец, повышают устойчивость переохлажденного аустенита, что, в свою очередь, повышает дисперсность продуктов его распада и увеличивает хладостойкость стали.

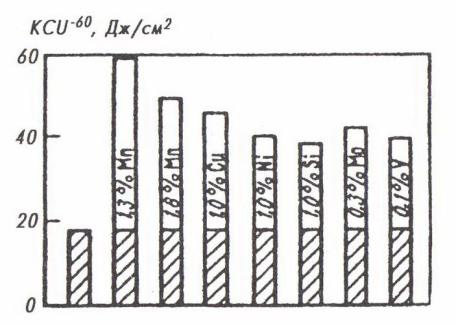

В целях выявления влияния легирующих элементов на механические свойства и Т50 в лабораторных условиях с помощью фракционной разливки было осуществлено легирование стали 30Л марганцем, никелем, кремнием, хромом, молибденом и ванадием. Раскисляли сталь алюминием из расчета его содержания 0,06 %, а модифицировали комплексным кальций-барийсодержащим сплавом (ЩЗМ в сумме 16–18 %) в количестве 3 кг/т. Стали всех составов подвергали одинаковой термической обработке – нормализации при 930–950 °С (2 ч). Все стали имели ферритно-перлитную структуру. Анализ результатов показал, что присадки в низкоуглеродистую сталь указанных легирующих элементов повышают ее прочностные свойства и несколько снижают показатели пластичности металла. Монолегирование стали 1 % никеля, хрома, кремния, 0,3 %

122

молибдена и 0,1 % ванадия увеличило предел текучести стали 20Л в среднем на 20 %, а 1,3 и 1,8 % марганца – на 37 и 44 % соответственно. Ударная вязкость как при –20 °С, так и при –60 °С у легированных сталей выше, чем у стали 20Л. Наибольший прирост ударной вязкости наблюдался при легировании стали марганцем (рис. 3.3).

Рис. 3.3. Зависимость ударной вязкости стали 20Л от варианта легирования

Таким образом, при однокомпонентном легировании для одновременного повышения прочностных свойств и хладостойкости стали 20Л целесообразно использовать марганец. Это обстоятельство, а также невысокая стоимость обусловили его широкое использование в низколегированных сталях.

Резко отрицательное действие на хладноломкость оказывают фосфор, сера, а также растворенные газы: кислород, азот, водород. С увеличением содержания серы растет количество сульфидных включений, играющих роль концентраторов напряжений. Так, увеличение содержания серы в литой стали 25Л от 0,02 до 0,05 % более чем в два раза снижает ударную вязкость при 233 К. Повышение содержания серы на 0,01 % увеличивает порог хладноломкости примерно на 15 К. Кроме того, снижение содержания серы позволяет повысить ударную вязкость листов в направлении, перпендикулярном прокатке, что приводит к. снижению анизотропия вязкости. При содержании серы менее 0,003 % в структуре с трудом (лишь металлографически) распознаются вытянутые сульфиды марганца.

123

Охрупчивающее влияние фосфора сказывается в обогащении им межзеренных границ благодаря сильной ликвации, а также благодаря образованию концентраторов напряжений – фосфидной эвтектики. При увеличении содержания углерода охрупчивающее влияние фосфора возрастает. Повышение содержания фосфора на 0,01 % для литой стали 35Л увеличивает критическую температуру хрупкости примерно на 20 К. Вредное влияние фосфора может быть существенно подавлено за счет легирования молибденом.

Кроме адсорбции вредных примесей серы и фосфора на границах зерен и, как следствие, зернограничного охрупчивания, возможна их сегрегация на межфазных границах карбид–матрица. В результате развивается мелкое ямочное разрушение с низкой локальной пластичностью и энергоемкостью. Сегрегация серы и фосфора на внутризеренных поверхностях раздела ослабляет когезионную прочность субграниц, что также способствует хрупкому разрушению. Это подтверждается появлением в изломе участков квазискола, обогащенных серой и фосфором, толщиной в несколько атомных слоев.

Азот, подобно углероду, является основной причиной старения низкоуглеродистой стали ферритного и ферритно-перлитного классов. По данным С.Л. Кейза и К.Р. Горна, технологии выплавки

итермической обработки стали, изменяющие ее химический состав

ифизическое состояние, влияют на характер старения металла. Присутствие азота и неравномерность его распределения в стали нежелательны. Азот оказывает упрочняющее и охрупчивающее влияние в малоуглеродистых сталях. Однако упрочнение феррита азотом не достигает больших значений вследствие ограниченной растворимости этого элемента в феррите. Известны исследования, посвящен-

ные созданию стали со сверхравновесным содержанием азота, но для этого требуются специальные оборудование и технология.

Для получения требуемых свойств сталей целесообразнее использовать комплексное легирование. При этом следует учитывать

иэкономическую сторону вопроса. Так, вследствие дефицитности

ивысокой стоимости никеля и молибдена использование данных элементов для легирования сталей с ферритно-перлитной структурой целесообразно в случае изготовления особо ответственныx толстостенных деталей. Объем производства этих сталей в общем объеме производства хладостойких сталей невелик.

124

При выборе легирующих элементов следует также учитывать взаимную растворимость, стремиться использовать комбинации, когда элементы взаимно усиливают свое положительное воздействие. Эффект от совместного их влияния должен превышать сумму эффектов от введения каждого элемента в отдельности. Наиболее применимы для этой цели легирующие элементы, способные образовывать твердые взаимные растворы. В этом случае усиливается устойчивость твердого раствора и повышается его прочность. Основные легирующие элементы (хром, никель, кремний, марганец, молибден, ванадий, медь) обладают достаточно хорошей взаимной растворимостью.

В табл. 3.1 и 3.2 приведены основные деформируемые и литые конструкционные низколегированные стали и основные области их применения, а в табл. 3.3, 3.4 – режимы термической обработки и механические свойства этих материалов.

Таблица 3.1

Конструкционные деформируемые низколегированные стали для сварных конструкций северного исполнения

и основные области их применения

Марка |

ГОСТ |

|

|

стали |

по хими- |

Заменитель |

Назначение и область применения |

|

ческому |

||

|

|

|

|

|

составу |

|

|

|

|

|

|

|

Конструкционная углеродистая качественная сталь |

||

|

|

|

|

Сталь 08 |

1050-88 |

10 |

Шайбы, патрубки, прокладки и другие |

|

|||

|

|

|

неответственные детали – требования |

|

|

|

высокой пластичности, Т – 40 …450 °С |

|

|

|

|

Сталь 10 |

1050-88 |

08, 15, 08кп |

Детали – требования высокой пластич- |

|

|||

|

|

|

ности, Т – 40 …450 °С; после ХТО – |

|

|

|

детали с высокой поверхностной твер- |

|

|

|

достью при невысокой прочности серд- |

|

|

|

цевины |

|

|

|

|

Сталь 15 |

1050-88 |

10, 20 |

Болты, винты, крюки и другие детали – |

|

|

|

требования высокой пластичности, |

|

|

|

Т – 40 …450 °С; после ХТО – рычаги, |

|

|

|

кулачки, гайки и др. – требования высо- |

|

|

|

кой прочности сердцевины |

|

|

|

|

125

|

|

|

Продолжение табл. 3.1 |

|

|

|

|

Марка |

ГОСТ |

|

|

стали |

по хими- |

Заменитель |

Назначение и область применения |

|

ческому |

||

|

|

|

|

|

составу |

|

|

|

|

|

|

Сталь 20 |

1050–88 |

15, 25 |

После нормализации или без термиче- |

|

|

|

ской обработки – крюки кранов, |

|

|

|

муфты, вкладыши подшипников, |

|

|

|

Т –40…450 °С |

|

|

|

|

Конструкционная низколегированная сталь для сварных конструкций |

|||

|

|

|

|

09Г2 |

19281–89 |

10Г2С1, |

Стойки ферм, верхние обвязки вагонов, |

|

|

09Г2С, |

хребтовые балки, двутавры и другие де- |

|

|

09Г2Д |

тали вагоностроения, детали экскава- |

|

|

|

торов, элементы сварных конструкций |

|

|

|

и других деталей, Т –40…450 °С |

|

|

|

|

16ГС |

19281–89 |

17ГС |

Фланцы корпуса и другие детали: |

|

|

|

Т –40…450 °С под давлением; эле- |

|

|

|

менты сварных металлоконструкций: |

|

|

|

Т от –70 °С |

|

|

|

|

17ГС |

19281–89 |

16ГС |

Корпуса аппаратов, днища, фланцы |

|

|

|

и другие сварные детали, работающие |

|

|

|

под давлением, Т –40…450 °С |

|

|

|

|

17Г1С |

19281–89 |

17ГС |

Сварные детали, работающие под дав- |

|

|

|

лением, Т –40…450 °С |

|

|

|

|

09Г2С |

19281–89 |

09Г2, |

Различные детали и элементы сварных |

|

|

09Г2Д, |

металлоконструкций, Т –40…450 °С |

|

|

10Г2С1 |

под давлением |

|

|

|

|

16Г2АФ |

19281–89 |

15Г2АФ, |

Металлоконструкции, сварные фермы |

|

|

14Г2АФ |

для изделий машиностроения |

|

|

|

|

Конструкционная низколегированная сталь для сварных конструкций |

|||

|

|

|

|

14ХГС |

19281–89 |

15ХСНД, |

Сварные конструкции, листовые |

|

|

14СНД, |

клапанные конструктивные детали |

|

|

16ГС, 14ГН, |

|

|

|

16ГН |

|

|

|

|

|

10ХСНД |

19281–89 |

16Г2АФ |

Элементы сварных металлоконструкций |

|

|

|

и различные детали: повышенная проч- |

|

|

|

ность, коррозионная стойкость с огра- |

|

|

|

ничением массы, Т –40 …450 °С |

|

|

|

|

126

|

|

|

Окончание табл. 3.1 |

|

|

|

|

Марка |

ГОСТ |

|

|

стали |

по хими- |

Заменитель |

Назначение и область применения |

|

ческому |

||

|

|

|

|

|

составу |

|

|

|

|

|

|

15ХСНД |

19281–89 |

16Г2АФ, |

Элементы сварных металлоконструкций |

|

|

15ГФ, |

и различные детали: повышенная проч- |

|

|

14ХГС, |

ность, коррозионная стойкость с огра- |

|

|

16ГС |

ничением массы, Т –40 …450 °С |

|

|

|

|

35ГС |

5781–82 |

Ст5сп, Ст6, |

Для изготовления арматуры периодиче- |

|

|

Ст5пс |

ского профиля класса А-Ш диаметром |

|

|

|

от 6 до 40 мм |

|

|

|

|

25Г2С |

5781–82 |

– |

Для изготовления арматуры периодиче- |

|

|

|

ского профиля класса А-Ш диаметром |

|

|

|

от 6 до 40 мм |

|

|

|

|

Таблица 3.2

Назначение марок стали для хладостойких отливок

(ГОСТ 21357–87)

Марка |

Назначение |

|

стали |

||

|

||

08Г2ДНФЛ |

Крупногабаритные корпусные отливки; верхние части рам |

|

|

картеров, литые детали экскаваторов большой грузоподъем- |

|

|

ности и другие сваривающиеся детали повышенной прочно- |

|

|

сти |

|

|

|

|

12ХГФЛ |

Ответственные литые детали тракторов, сварно-литые несу- |

|

|

щие конструкции |

|

|

|

|

20ГЛ, 20ФТЛ |

Ответственные литые детали автосцепного устройства и те- |

|

|

лежки грузовых вагонов |

|

|

|

|

14ХГ2ГМРЛ, |

Ответственные сварно-литые конструкции больших сечений |

|

20ХГСФЛ, |

карьерных и шагающих экскаваторов |

|

25Х2НМЛ |

|

|

|

|

|

35ХМФЛ, |

Ответственные литые детали горно-металлургического обо- |

|

35 ХМЛ |

рудования |

127

|

Окончание табл. 3.2 |

|

|

|

|

Марка |

Назначение |

|

стали |

||

|

||

27ХН2МФЛ |

Цельнолитые зубья и элементы их крепления (скобы, кли- |

|

|

нья) одноковшовых экскаваторов |

|

|

|

|

27ХГСНМДЛ |

Наконечники рыхлителей мерзлых грунтов, опорные катки |

|

|

тяжелых бульдозеров, ведущие шестерни, звездочки гусе- |

|

|

ничных машин и др. |

|

|

|

|

30ГЛ, 30ХЛ |

Корпуса поглощающих аппаратов грузовых вагонов |

|

|

|

|

30ХГ2СТЛ |

Башмаки гусеничных машин, угловые ножи бульдозеров, |

|

|

кремальерные шестерни экскаваторов, опорные ролики |

|

|

дражных цепей, рабочие органы шахтных машин, рычаги, |

|

|

зубчатые колеса |

|

|

|

|

110Г13Л, |

Зубья ковшей экскаваторов, гусеничные звенья, рабочие |

|

110Г13ХБРЛ |

органы дробильного оборудования |

|

|

|

Примечание. Перечисленные литейные стали можно использовать до температур –40...–60 °С.

Таблица 3.3

Режимы термической обработки хладостойких литейных конструкционных сталей

Марка |

Рекомендуемый состав термической обработки |

№ |

|

стали |

режима |

||

|

|||

|

|

|

|

08Г2ДНФЛ |

Нормализация при 920–950 °С, отпуск |

1 |

|

|

при 590–630 °С |

|

|

|

|

|

|

12ХГФЛ |

Нормализация при 930–950 °С |

1 |

|

|

|

|

|

14Х2ГМРЛ |

Закалка с 920–930 °С в воде, отпуск |

1 |

|

|

при 630–650 °С |

|

|

|

|

|

|

20ГЛ |

Нормализация при 920–950 °С |

1 |

|

|

Закалка с 920–940 °С, отпуск при 600–620 °С |

2 |

|

|

|

|

|

20ФТЛ |

Нормализация при 940–960 °С |

1 |

|

|

Закалка с 930–950 °С в воде, отпуск |

2 |

|

|

при 600–650 °С |

|

|

|

|

|

128

|

Окончание табл. 3.3 |

||

|

|

|

|

Марка |

Рекомендуемый состав термической обработки |

№ |

|

стали |

режима |

||

|

|||

|

|

|

|

20ХГСФЛ |

Нормализация при 900–920 °С, |

1 |

|

|

|

||

|

отпуск при 630–650 °С |

|

|

|

Закалка с 900–920 °С в воде, |

2 |

|

|

отпуск при 650–670 °С |

|

|

|

|

|

|

25Х2ННМЛ |

Закалка с 860–880 °С в воде, |

1 |

|

|

отпуск при 580–600 °С |

|

|

|

|

|

|

27ХН2МФЛ |

Закалка с 880–920 °С в воде, |

1 |

|

|

|

||

|

отпуск при 570–590 °С |

|

|

|

|

|

|

27ХГСНМДТЛ |

Нормализация при 910–930 °С, |

1 |

|

|

|

||

|

отпуск при 590–610 °С |

|

|

|

Закалка с 910–930 °С в воде, |

2 |

|

|

отпуск при 640–660 °С |

|

|

|

Закалка с 910–930 °С в воде, |

3 |

|

|

отпуск при 200–220 °С |

|

|

|

|

|

|

30ГЛ |

Закалка с 920–950 °С в воде, |

1 |

|

|

|

||

|

отпуск при 600–650 °С |

|

|

|

|

|

|

30ХГ2СТЛ |

Нормализация при 890–910 °С, |

1 |

|

|

|

||

|

отпуск при 640–660 °С |

|

|

|

Закалка с 870–890 °С в воде, |

2 |

|

|

отпуск при 640–660 °С |

|

|

|

Закалка с 870–890 °С в воде, |

3 |

|

|

отпуск при 200–220 °С |

|

|

|

|

|

|

30ХЛ |

Закалка с 920–950 °С, отпуск при 600–650 °С |

1 |

|

|

|

|

|

35ХМФЛ |

Нормализация при 900–920 °С, |

1 |

|

|

отпуск при 640–670 °С |

|

|

|

Закалка с 890–910 °С, отпуск при 650–670 °С |

2 |

|

|

|

|

|

35ХМЛ |

Закалка с 890–910 °С, отпуск при 620–640 °С |

1 |

|

|

|||

|

|

|

|

110Г13Л |

Закалка с 1050–1100 °С в воде |

1 |

|

|

|||

|

|

|

|

110Г13ХБРЛ |

Закалка с 1050–1100 °С в воде |

1 |

|

|

|||

|

|

|

|

129

Таблица 3.4

Механические свойства хладостойких литейных конструкционных сталей

Марка |

№ |

ζ , |

ζ , |

δ, |

ψ, |

KСV–20, |

KСV–60, |

|

|

|

т |

в |

|

|

Дж/см2 |

Дж/см2 |

НВ |

стали |

режим |

МПа |

МПа |

% |

% |

|||

08Г2ДНФЛ |

1 |

400 |

500 |

20 |

45 |

2,5 |

4,0 |

– |

|

|

|

|

|

|

|

|

|

12ХГФЛ |

1 |

340 |

470 |

20 |

35 |

2,0 |

3,0 |

– |

|

|

|

|

|

|

|

|

|

14Х2ГМРЛ |

1 |

600 |

700 |

14 |

25 |

3,0 |

5,0 |

– |

|

|

|

|

|

|

|

|

|

20ГЛ |

1 |

300 |

500 |

20 |

35 |

2,0 |

3,0 |

– |

2 |

400 |

550 |

15 |

30 |

2,0 |

3,0 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

20ФТЛ |

1 |

320 |

520 |

20 |

35 |

2,0 |

3,0 |

– |

|

2 |

450 |

570 |

15 |

30 |

2,0 |

3,0 |

|

|

|

|

|

|

|

|

|

|

20ХГСФЛ |

1 |

320 |

500 |

18 |

30 |

2,0 |

3,0 |

– |

|

2 |

450 |

600 |

14 |

25 |

2,0 |

3,0 |

|

|

|

|

|

|

|

|

|

|

25Х2ННМЛ |

1 |

700 |

800 |

12 |

25 |

2,5 |

3,0 |

– |

|

|

|

|

|

|

|

|

|

27ХН2МФЛ |

1 |

800 |

1000 |

10 |

22 |

2,0 |

3,0 |

265 |

|

|

|

|

|

|

|

|

|

27ХГСНМДТЛ |

1 |

650 |

800 |

12 |

20 |

3,0 |

5,0 |

– |

|

2 |

700 |

850 |

12 |

25 |

3,5 |

5,0 |

– |

|

3 |

1150 |

1400 |

8 |

12 |

2,5 |

4,0 |

390 |

|

|

|

|

|

|

|

|

|

30ГЛ |

1 |

490 |

660 |

10 |

20 |

2,0 |

3,0 |

– |

|

|

|

|

|

|

|

|

|

30ХГ2СТЛ |

1 |

600 |

700 |

12 |

40 |

2,0 |

3,5 |

– |

|

2 |

650 |

750 |

15 |

40 |

2,5 |

3,5 |

|

|

3 |

1300 |

1600 |

4 |

15 |

2,0 |

3,0 |

400 |

|

|

|

|

|

|

|

|

|

30ХЛ |

1 |

550 |

660 |

10 |

20 |

2,0 |

3,0 |

– |

|

|

|

|

|

|

|

|

|

35ХМФЛ |

1 |

420 |

630 |

12 |

20 |

1,8 |

2,5 |

– |

|

2 |

550 |

700 |

12 |

25 |

2,0 |

3,0 |

– |

|

3 |

|

|

|

|

|

|

|

35ХМЛ |

1 |

600 |

700 |

10 |

18 |

2,0 |

3,0 |

– |

|

|

|

|

|

|

|

|

|

110Г13Л |

1 |

400 |

800 |

25 |

35 |

7,0 |

– |

190 |

|

2 |

|

|

|

|

|

|

|

110Г13ХБРЛ |

1 |

480 |

750 |

20 |

30 |

5,0 |

– |

190 |

|

|

|

|

|

|

|

|

|

130