А27878 Андреев АК Материалы для низкотемпературной техники

.pdf3.2. Механизмы упрочнения ферритно-перлитных сталей

Главными механизмами упрочнения конструкционных сталей являются: твердорастворный Δζт.р дислокационный Δζд, дисперсионный Δζд.у и зернограничный Δζ3.

В общем виде упрочнение будет определяться исходной прочностью монокристалла железа (ζ0 = 2 · 10–4G, где G – модуль сдвига, равный для железа 84000 Н/мм2). Экспериментально полученные для железа значения составляют ζ0 = 30…40 МПа. Влияние приведенных механизмов упрочнения на предел текучести стали линейно-аддитивно и может быть просуммировано:

ζт = ζ0 + Δζт. р + Δζп + Δζд + Δζд.у + Δζ3. |

(3.1) |

Результаты расчетов вклада, вносимого каждым из механизмов упрочнения в суммарную прочность ферритно-перлитных сталей:

Δζт.р = ∑kiCi, |

(3.2) |

если известны коэффициенты упрочнения феррита отдельными легирующими элементами ki и их концентрация в феррите Сi.

Внизколегированных ферритно-перлитных сталях Mn, Si, Ni

иР целиком растворены в феррите; V, Nb, Ti и А1 полностью входят в состав карбонитридной фазы, а Сr и Мо распределены между ферритом и карбидами. Учитывая невысокую концентрацию Сr

иМо в низколегированных сталях и малые значения их коэффициентов упрочнения, влиянием этих элементов на прочность феррита можно пренебречь.

Таким образом, основными легирующими элементами, определяющими твердорастворное упрочнение ферритно-перлитных сталей, являются Mn, Si, Ni и Р.

Упрочнение за счет перлита Δζп определяется содержанием перлитной составляющей в структуре стали и ее дисперсностью, т. е. зависит от состава стали, устойчивости переохлажденного аустенита и скорости охлаждения из аустенитного состояния. Основным элементом, определяющим количество перлита, является углерод.

131

Для низколегированных сталей справедлива формула

Δζп = 2,4 П, |

(3.3) |

где П – доля перлитной составляющей в объеме стали, %; 2,4 – эмпирический коэффициент, его размерность – МПа /% П.

Деформационное упрочнение Δζд, или упрочнение в резуль-

тате повышения плотности дислокаций, как известно, определяется зависимостью

Δζд = аmGbρ1/2, |

(3.4) |

а – коэффициент, зависящий от характера взаимодействия дислокаций при деформационном упрочнении; т – ориентационный множитель. Для α-железа т = 2,75, а произведение am = 0,5; G – модуль сдвига железа (G = 84000 МПа); b – вектор Бюргерса -желе- за (b = 0,25 нм); ρ – плотность дислокаций.

Значения Δζд становятся существенными при ρ > 1010 см–2 (Δζд > 100 МПа), т. е. когда сталь заметно наклепана в результате закалки или холодной деформации или когда не полностью прошли процессы рекристаллизации после горячей пластической деформации.

В ферритно-перлитных горячекатаных (нормализованных) сталях значения ρ = 108...109 см–2, при этом Δζд = 10...30 МПа, т. е. невелико и им можно пренебречь.

Дисперсионное упрочнение Δζд.у, или упрочнение дисперсны-

ми частицами карбидов и нитридов в стали, описывается механизмом Орована. Согласно этой модели, дислокации при движении будут удерживаться на частицах до тех пор, пока прилагаемое напряжение не будет достаточным для того, чтобы линия дислокаций изогнулась и прошла между частицами, оставив около них дислокационную петлю.

Учитывая постоянство основных величин, входящих в уравнение Орована, дисперсионное упрочнение определяется расстоя-

нием между отдельными частицами λ (нм): |

|

Δζд.у = (9,8 · 103/ λ) ln2 λ, МПа. |

(3.5) |

132

Дисперсионное упрочнение низколегированных строительных сталей наблюдается при их легировании Nb, V, Ti, Al, N, образующими в сталях дисперсионные карбиды, нитриды и карбонит-

риды данных элементов: NbC, NbN, Nb(C, N); VC, VN, V(C, N); TiC, TiN, Ti(C, N), A1N, а также их комплексные соединения типа

(V, Nb) C; (V, Nb) N, (V, Nb) (C, N) и т. п.

Зернограничное упрочнение определяется размером действительного зерна феррита d:

Δζз = Kу d–1/2. |

(3.6) |

Для ферритно-перлитных низкоуглеродистых сталей значение Kу находится в пределах 0,57–0,73 МПа · м1/2 (1,8–2,3 кг/мм3/2).

Размер зерна феррита зависит от размера аустенитного зерна

иналичия дисперсных карбонитридных фаз. В сталях с карбидо-

инитридообразующими элементами уже имеются соответствующие карбиды и нитриды, поэтому при нагреве и переходе через критическую точку Ac 3 образуются более мелкие зерна аустенита.

Карбиды и нитриды тормозят рост зерна аустенита при дальнейшем его нагреве вплоть до температуры растворения этих фаз в аустените. Нерастворенные карбиды и нитриды, а также эти же фазы, выделившиеся из аустенита перед началом (γ→α)-превращения, являются зародышевыми центрами образования новых зерен феррита. Все это приводит к тому, что в сталях с дисперсными упрочняющими фазами достигается заметное измельчение зерна феррита, а следовательно, дисперсионное упрочнение косвенно обусловливает дополнительное зернограничное упрочнение.

Таким образом, легирование, приводящее к дисперсионному упрочнению, будет увеличивать и зернограничное упрочнение, т. е. получение мелкозернистой и дисперсно-упрочненной стали достигается одним и тем же путем – получением в структуре дисперсных карбонитридных фаз ванадия, ниобия и титана.

Оценка предела текучести низколегированных ферритноперлитных сталей показала, что ориентировочно доля отдельных компонентов упрочнения в общем пределе текучести сталей может быть представлена данными табл. 3.5.

Основными факторами упрочнения ферритно-перлитных сталей являются твердорастворное, дисперсионное и зерногранич-

133

ное упрочнение. Как правило, доля других компонентов упрочнения не превышает в сумме 20 %, т. е. они не вносят существенного вклада в предел текучести низколегированной стали. На практике наиболее целесообразно использовать дисперсионное упрочнение, так как карбонитридные фазы вызывают упрочнение в результате не только собственного вклада, но и косвенного воздействия на зернограничное упрочнение вследствие измельчения зерна.

Таблица 3.5

Характеристика предела текучести низколегированных ферритно-перлитных сталей

Компоненты |

Расчетная |

|

Ориентировочная |

Легирующие |

||

упрочнения |

формула |

|

доля компонента |

элементы, |

||

|

упрочнения |

упрочнения |

увеличивающие |

|||

|

|

|

|

|

в пределе |

данный |

|

|

|

|

|

текучести, % |

компонент |

|

|

|

|

|

|

упрочнения |

|

|

|

|

|

|

|

Напряжение |

ζ0 = 2·10 |

–4 |

G |

5–10 |

– |

|

трения |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

Легирование |

Δζт. р = ∑kiCi |

25–40 |

Мn, Si, Ni, P |

|||

α-твердого |

|

|

|

|

|

|

раствора Δζт. р |

|

|

|

|

|

|

Перлит Δζп |

Δζп = 2,4 П |

5–15 |

C, Mn, Ni, Cr, |

|||

|

|

|

|

|

|

Mo |

Деформационное |

Δζд = аmGbρ |

1/2 |

3–5 |

– |

||

упрочнение Δζд |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дисперсионное |

Δζд.у = |

|

|

20–25 |

V, Nb, Ti |

|

упрочнение Δζд.у |

= 0,85m (Gb/2πλ) |

|

(Al, N – |

|||

|

Фln (λ/2b) |

|

в нитридах) |

|||

|

|

|

||||

|

|

|

|

|||

Зернограничное |

Δζз= Kз d–1/2 |

30–40 |

V, Nb, Ti, |

|||

упрочнение Δζз |

(Δζc = Kс I–1) |

|

(Al, N – |

|||

(или субструк- |

|

|

|

|

|

в нитридах) |

турное упроч- |

|

|

|

|

|

|

нение) |

|

|

|

|

|

|

|

|

|

|

|

|

|

134

Повышение предела текучести сталей обычно приводит к снижению вязкости, увеличению склонности к хрупким разрушениям. Однако охрупчивание стали будет различным в зависимости от того, каким из механизмов упрочнения достигнуто повышение предела текучести.

На основе экспериментов и статистической обработки результатов, полученных при испытании большого количества низколегированных ферритно-перлитных сталей, показано, что температуру перехода в хрупкое состояние можно оценить по формуле

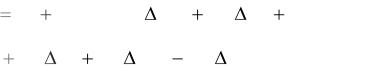

Т50 Т0 |

0, 4...0, 6 |

σфт.р |

0, 4 σфд |

|

0, 9 |

σп 0, 3 |

σфд.у |

0, 7 σфа , |

(3.7) |

из которой следует, что в ферритно-перлитных сталях наиболее сильное охрупчивание достигается при увеличении доли перлита

вструктуре (прежде всего при повышении содержания углерода

встали), хотя прочность, как это отмечалось ранее, увеличивается при этом незначительно. Следует отметить, что помимо количественного соотношения между перлитом и ферритом на хладостойкость стали большое влияние оказывает и морфология перлита. Значение имеют межпластинчатое расстояние, точнее, эффективная длина линии скольжения в феррите, размер перлитных колоний, расстояние между ними. Ударная вязкость, определенная на образцах с трещиной, имеет максимальное значение при 15–20 % перлита. В этом случае трещина при своем продвижении огибает перлитные колонии, что повышает энергоемкость разрушения. Укрупнение перлитных колоний при содержании перлита в структуре > 20 % облегчает образование трещин. При этом траектория магистральной трещины проходит через перлитные колонии.

Повышение сопротивления хрупкому разрушению может быть достигнуто сфероидизацией цементных пластин и созданием

вструктуре стали зернистого перлита. В сталях с ферритноперлитной структурой это может быть получено при термоцикли-

ровании при температурах вблизи критической точки А1. Такая структура благоприятна также для повышения усталостных свойств, хотя при этом снижается прочность.

135

При твердорастворном упрочнении коэффициент охрупчивания также велик и зависит от типа легирующего элемента, его растворимости в феррите. Хотя твердорастворное упрочнение вносит существенный вклад в увеличение ζт, оно не всегда является оправданным в низколегированных сталях, так как экономические затраты (стоимость легирования) при этом способе упрочнения весьма высокие.

Дисперсионное упрочнение вызывает наименьшее охрупчивание по сравнению с другими «охрупчивающими» механизмами упрочнения, а учитывая, что дисперсные частицы обеспечивают получение мелкозернистой структуры, дисперсионное упрочнение ферритно-перлитных сталей следует считать наиболее предпочтительным из всех механизмов.

Единственным механизмом, который одновременно с приростом ζт вызывает уменьшение Т50, является зернограничное упрочнение. Более того, значительным измельчением зерна можно «перекрыть» эффект охрупчивания за счет других указанных механизмов и достичь высокой степени упрочнения стали, сопровождающегося уменьшением склонности к хрупким разрушениям. Одновременное повышение прочностных характеристик и хладостойкости стали способствуют значительному повышению ее сопротивляемости хрупкому разрушению.

Для сталей со структурой мартенсита и продуктов его отпуска методы расчета вклада каждого механизма упрочнения значительно сложнее, чем для ферритно-перлитных сталей; их доля вклада в разных сталях может колебаться в широких пределах. В сталях, закаленных на мартенсит, роль дислокационного упрочнения ζд.у значительно возрастает и становится одной из главных наряду с упрочнением твердого раствора атомами внедрения ζт.р. Поэтому, чтобы одновременно получить высокую прочность и вязкость стали, требуется сложное комплексное легирование. В легирующий комплекс должны входить элементы, которые обеспечивают минимальное повышение температуры охрупчивания на единицу возрастания временного сопротивления.

Малорастворимые примеси стремятся перейти на границы, являющиеся областями с меньшей плотностью, обогащают данные границы зерен и охрупчивают металл.

136

3.3. Mикpoлегирование стали карбонитридообразующими элементами

В настоящее время принято несколько вариантов классификации эффектов при введении малых добавок. Одной из наиболее широко распространенных является следующая:

1.При модифицировании легирующие элементы воздействуют на морфологию первичных кристаллов и степень дисперсности кристаллических фаз.

2.При раскислении легирующие элементы взаимодействуют

скислородом, связывая и удаляя его из раствора.

3.При микролегировании роль легирующих элементов проявляется главным образом в твердом состоянии в результате образования растворов внедрения или замещения; воздействия на степень дисперсности вторичных зерен, размер, форму и распределение неметаллических включений, строение границ зерен, тонкую структуру; нейтрализации влияния вредных примесей.

Для обеспечения модифицирующего и микролегирующего эффекта перед введением в сталь микродобавки необходимо предварительное раскисление металла.

Температура перехода из вязкого состояния в хрупкое Ткр связана с размером зерна и уравнением Петча–Холла:

Ткр = А – В ln d–1/2, |

(3.8) |

где А и В – коэффициенты, слабо зависящие от температуры. Линейная зависимость Ткр от ln d–1/2 экспериментально под-

тверждена многими авторами. Анализ полученных результатов показал, что уменьшение размера зерна на один балл снижает хладноломкость ферритно-перлитных сталей в среднем на 10–20 °С. Измельчение зерна оказывает положительное влияние на хладостойкость не только за счет снижения уровня концентрации локальных напряжений, но и благодаря уменьшению отрицательного влияния вредных примесей, изменению микромеханизма распространения хрупкой трещины и благоприятному влиянию на форму и характер распределения карбидной фазы.

137

Для измельчения зерна возможно использование различных методов. Однако большинство из них оказывают одновременно отрицательное влияние на вязкость сталей и трудно реализуются на практике. Так, быстрый нагрев практически неосуществим из-за сложной конфигурации стальных отливок, а использование ускоренного охлаждения не может привести к получению мелкозернистой структуры в их толстостенных частях. Легирование стали элементами, повышающими устойчивость аустенита (Mn, Ni, Cr и т. п.), за счет снижения температуры превращения приводит к некоторому повышению дисперсности образующихся фаз, но при этом возможно охрупчивание в результате появления бейнита в структуре нормализованной стали.

Наиболее перспективным способом измельчения зерна в литейных сталях является микролегирование карбидо- и нитридообразующими элементами. Стали с карбонитридным упрочнением отличаются тем, что их механические свойства мало зависят от сечения проката. С этой целью используют ванадий, ниобий, титан, цирконий, алюминий, бор. Карбонитриды циркония и отчасти титана, а также нитриды алюминия и бора практически не диссоциируют при нагреве стали и трудно растворимы в аустените. Поэтому для карбонитридного упрочнения используют прежде всего ванадий, ниобий и, в меньшей степени, титан.

Карбонитридное упрочнение сталей представляет собой способ воздействия на структуру и свойства сталей посредством образования упрочняющих дисперсных карбонитридных фаз при легировании сталей ванадием и ниобием (иногда дополнительно алюминием и титаном) в сочетании с повышенным содержанием азо-

та (до 0,030 %).

Главными факторами карбонитридного упрочнения являются: собственно дисперсионное упрочнение, измельчение аустенитного и действительного зерен стали, а при определенной технологии – образование субзеренной структуры. Вследствие этого стали с карбонитридным упрочнением обладают наивысшей прочностью и наименьшей температурой перехода из вязкого в хрупкое состояние.

Эффективность действия карбонитридообразующих элементов зависит от их растворимости в аустените. Определяя предельную растворимость, можно установить, какое количество может

138

раствориться, а затем выделиться в виде дисперсной фазы. Расчеты показывают, что оптимальная концентрация ванадия в низкоуглеродистой стали должна составлять до 0,12 %; ниобия – до 0,06 %; титана – до 0,03 %.

Среди характеристик конструкционной стали, влияющих на ее служебные и технологические свойства, большое значение имеют размер аустенитного зерна и склонность его к росту. Это связано с тем, что размер исходного аустенитного зерна во многом определяет характер распада аустенита и дисперсность продуктов превращения. Рост аустенитного зерна – термически активируемый процесс, зависящий от таких факторов, как температура нагрева, длительность выдержки, а также от содержания примесей в стали и, особенно, от размера и объемной доли частиц второй фазы.

Процесс слияния группы мелких зерен в более крупные зерна происходит вследствие распада дислокационных границ зерен, образовавшихся при фазовом (α→γ)-превращении. Наиболее интенсивно этот процесс протекает при температурах, на 50–100 °С превышающих температуру Ас3. Процесс слияния зерен вызывается распадом неравновесных дислокационных границ вследствие термически активируемого процесса перемещения дислокаций, которые при повышении температуры освобождаются от закрепляющих их облаков примесных атомов или частиц второй фазы. При движении дислокации частично аннигилируют, частично образуют субграницы. Процесс перемещения дислокаций стимулируется протеканием выравнивающей диффузии углерода, азота и других примесей, которая вызывается неоднородной концентрацией этих элементов после превращения. Наличие нерастворившихся частиц второй фазы подавляет этот механизм, препятствуя движению дислокаций. Поэтому при легировании стали карбонитридообразующими элементами механизм укрупнения зерен проявляется менее заметно, растянут во времени и по температуре.

В табл. 3.6 приведены данные о составе и свойствах ряда высокопрочных сталей с карбонитридным упрочнением. Наиболее широко применяется сталь 16Г2АФ. Ее нормализация способствует получению особо мелкозернистой структуры, обеспечивающей ей наивысшую прочность по сравнению с другими сталями и наименьшую температуру перехода в хрупкое состояние. Если в низколегированной стали 14Г2 зерно имеет размер 60–80 мкм (№ 5–6),

139

то в стали 16Г2АФ размер будет не более 10–20 мкм (№ 9–10). Сталь 16Г2АФ широко применяется при сооружении мощ-

ных металлургических агрегатов (доменных печей, конвертеров и т. п.), железнодорожных и автомобильных мостов, труб магистральных газопроводов, телемачт, резервуаров нефтехранилищ и других ответственных сооружений. Достигаемая при этом экономия металла по сравнению с его расходом на конструкции из обычной низколегированной стали типа 10Г2С и 14Г2 составляет 15–30 %, а по сравнению с конструкциями из углеродистой стали Ст3 – около 30–50 %.

|

|

|

|

|

|

Таблица 3.6 |

|

Состав и механические свойства высокопрочных сталей |

|||||||

|

с карбонитридным упрочнением |

|

|

||||

|

|

|

|

|

|

|

|

Марка |

|

Содержание легирующих элементов, % |

|

|

|||

стали |

С |

Si |

Mn |

N |

|

V |

|

|

|

|

|

|

|

|

|

14Г2АФ |

0,12–0,18 |

0,3–0,6 |

1,2–1,6 |

0,015–0,025 |

|

0,07–0,12 |

|

|

|

|

|

|

|

|

|

16Г2АФ |

0,14–0,20 |

0,3–0,6 |

1,3–1,7 |

0,015–0,025 |

|

0,08–0,14 |

|

|

|

|

|

|

|

|

|

16Г2АФпс |

0,18–0,22 |

0,4–0,7 |

1,3–1,7 |

0,015–0,030 |

|

0,08–0,15 |

|

Марка |

|

Механические свойства |

|

|

|||

|

|

|

|

|

|

||

ζ , |

ζ , |

δ, |

КСU–40, |

|

КСU–70, |

|

|

стали |

в |

т |

|

Дж/см2 |

|

Дж/см2 |

|

МПА |

МПА |

% |

|

|

|||

14Г2АФ |

550 |

400 |

20 |

40 |

|

30 |

|

|

|

|

|

|

|

|

|

16Г2АФ |

600 |

450 |

20 |

40 |

|

30 |

|

|

|

|

|

|

|

|

|

18Г2АФпс |

600 |

450 |

19 |

40 |

|

30 |

|

По степени торможения роста зерна при нагреве низкоуглеродистой стали карбонитридообразующие элементы располагаются в порядке возрастания в такой последовательности: ванадий– ниобий–титан. При увеличении температуры нагрева это различие усиливается. Ванадий тормозит рост зерна аустенита лишь до температуры не выше 1050 °С. При нагреве до более высоких значений температуры легирование ванадием обеспечивает незначительное измельчение зерна аустенита, так как ванадий полностью переходит в твердый раствор.

Ниобий существенно тормозит рост зерна при всех исследованных температурах. С повышением содержания ниобия его тормозящее влияние на рост зерна аустенита увеличивается. Наиболее

140