Пожарная безопасность технологических процессов / Shvyrkov - PB tekhnologicheskikh processov 2012

.pdf

Основные способы обеспечения пожарной безопасности при эксплуатации « дышащих» аппаратов:

1)замена пылящих процессов на менее или на непылящие процессы (например, замена шаровых мельниц на вибрационные или использование мокрых методов размола);

2)герметизация оборудования;

3)устройство местных отсосов из аппаратов и общеобменной венти-

ляции;

4)периодическая уборка помещений от отложений пыли или волокон;

5)вынос аппаратов за пределы помещений.

5.3.3.Герметичные аппараты

Кгерметичным относятся аппараты того же назначения, что и «дышащие», но работающие под давлением либо вакуумом или имеющие герметизированные системы загрузки и выгрузки продукции. К герметичному оборудованию относятся: распыливающие сушилки, сушилки кипящего слоя, трубы-сушилки, реакторы и регенераторы с зернистым и пылевидным катализатором, непрерывно действующие адсорберы с зернистым и пылевидным адсорбентом и тому подобное оборудование, а также системы пневмотранспорта. Из герметичного оборудования выделяется значительно меньше пылей и волокон, чем из открытых и «дышащих» аппаратов.

Основные способы обеспечения пожарной безопасности

при эксплуатации герметичных аппаратов с пылевидными

иволокнистыми материалами:

1)устройство общеобменной вентиляции;

2)периодическая уборка помещений от отложений пыли или волокон;

3)проведение технологических процессов под разрежением;

4)размещение оборудования на открытых площадках.

5.4.Пожарная опасность периодически действующих аппаратов

испособы обеспечения пожарной безопасности

К периодически действующим относятся аппараты, периодически открываемые для загрузки сырья и выгрузки продукции (см. гл. 1).

Например, при работе клеемешалки общее количество пара раствори-

теля, выходящего наружу из аппарата, можно найти из выражения |

|

m = mп.б + mп.м + mп.в + mи , |

(5.34) |

где mп.б, mп.м, mп.в и mи – соответственно количество паров, выходящих из аппарата при его заполнении, нагревании смеси, вскрытии аппарата и при испарении растворителя со смоченных стенок аппарата.

71

Величины mи, mп.б, mп.м были определены ранее в настоящей главе. Величину mп.в можно найти из общего уравнения потерь паров жидко-

стей из «дышащих» аппаратов (5.29) как частный случай при следующих

условиях: V1 = V2 = Vсв , р1 = рр, р2 = рбар, Т1 = Т2 = Тр и п1 = п2 = п.

Тогда |

m |

=V |

п ( р |

|

р |

|

) |

Mп . |

(5.35) |

|

п.в |

св Тр |

р |

|

бар |

|

R |

|

|

Основные способы обеспечения пожарной безопасности при эксплуатации периодически действующих аппаратов:

1)замена периодически действующих аппаратов на непрерывно действующие;

2)герметизация загрузочных и разгрузочных операций;

3)снижение температуры среды в аппарате перед началом разгрузки;

4)сброс избыточного давления среды из аппарата в дыхательную линию перед открыванием крышки;

5)устройство концевого обратного холодильника;

6)вывод дыхательных труб за пределы помещений.

Контрольные вопросы

1.В каких случаях из открытых и «дышащих» аппаратов могут выделяться наружу горючие газы?

2.Как оценить объем зоны ВОК, образующейся вблизи места выхода горючего газа?

3.Перечислите основные способы предотвращения образования зон ВОК при эксплуатации открытых и «дышащих» аппаратов с веществами, из которых возможно выделение горючих газов.

4.Какие факторы влияют на интенсивность утечек горючих газов (перегретых паров) из нормально работающих герметичных аппаратов?

5.Как оценить среднюю концентрацию горючего газа в производственном помещении при отсутствии и наличии воздухообмена?

6.Перечислите основные способы предотвращения образования зон ВОК при эксплуатации герметичных аппаратов с горючими газами.

7.Изобразите распределение концентрации паров над поверхностью горючей жидкости при испарении в неподвижную среду на моменты времени τ и τ + τ.

8.Покажите на графике f ( , h) области образования зон ВОК над

поверхностью испаряющейся в неподвижную среду горючей жидкости при

н s в.

72

9.Как определить долю участия горючих паров в образовании зон ВОК при н s в и s > в?

10.Перечислите факторы, влияющие на испарение горючей жидкости

вдвижущуюся среду.

11.Перечислите основные способы предотвращения образования зон ВОК при эксплуатации открытых аппаратов с горючими жидкостями.

12.При каких условиях происходит образование зон ВОК вблизи дыхательных патрубков аппаратов с горючими жидкостями?

13.Выведите общее уравнение потерь паров горючих жидкостей из «дышащих» аппаратов.

14.Перечислите способы предотвращения образования зон ВОК при эксплуатации «дышащих» аппаратов с горючими жидкостями.

15.Перечислите основные способы предотвращения образования зон ВОК при эксплуатации оборудования с пылевидными материалами или волокнами.

16.Укажите причины выхода горючих веществ из периодически действующих аппаратов.

17.Перечислите основные способы предотвращения образования зон ВОК при эксплуатации периодически действующих аппаратов.

73

Глава 6

ПРИЧИНЫ ПОВРЕЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И СПОСОБЫ ОБЕСПЕЧЕНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ

Наблюдаемые на практике повреждения технологического оборудования происходят в результате недостатков проектирования и конструктивного исполнения (неправильный расчет, неудачный выбор материала), дефектов изготовления (скрытые внутренние дефекты материала, некачественная подгонка и сварка), нарушения принятых режимов работы, отсутствия или неисправности средств защиты от чрезвычайных ситуаций (перегрузки, некачественное техническое обслуживание и ремонт).

Повреждения технологического оборудования происходят вследствие следующих причин:

повышения фактических нагрузок при сохранении расчетной прочности оборудования;

снижения фактической прочности оборудования при сохранении расчетных нагрузок;

одновременного роста фактических нагрузок и снижения фактической прочности оборудования.

В свою очередь, повреждения технологического оборудования происходят в результате следующих воздействий на материал оборудования:

повреждения в результате механических воздействий;

повреждения в результате температурных воздействий;

повреждения в результате химических воздействий.

6.1.Повреждения технологического оборудования

врезультате механических воздействий

Под механическими воздействиями понимают такие воздействия, которые возникают в результате превышения фактических нагрузок на оборудование при сохранении его расчетной прочности.

Наиболее характерным видом механического воздействия является чрезмерное внутреннее давление или разрежение, возникающее в аппарате при нарушении материального баланса. Такое явление имеет место на производственных объектах при нарушении технологического режима, недостаточном контроле при ведении технологического процесса, неисправности контрольно-измерительных приборов и защитной автоматики.

В технологических системах часто встречаются аппараты с разным рабочим давлением. Их неправильное подключение друг к другу приводит к авариям и пожарам.

74

Чрезмерное внутреннее давление в аппарате может возникнуть в результате нарушения материального баланса в оборудовании. В установившемся процессе вводимые в систему потоки веществ, составляющие приходные статьи баланса, должны равняться потокам веществ, выводимым из системы, которые составляют расходные статьи баланса (см. формулу (1.3)). В этом случае в аппарате сохраняется нормальное (рабочее) установленное для этого аппарата давление. Для неустановившегося процесса характерно наличие разбаланса, показывающего убыль или накопление массы вещества в аппарате, которое, в свою очередь, также может привести к падению или росту давления в системе (см. формулу (1.2)). Давление в герметичном аппарате возрастает, если возрастает поступление веществ в аппарат при неизменном расходе или расход веществ уменьшается при постоянном поступлении:

G iп G iр . |

(6.1) |

|

i |

i |

|

Давление в этом же аппарате будет падать, если: |

|

|

G iп G iр . |

(6.2) |

|

i |

i |

|

Нарушение материального баланса происходит и при несоответствии производительности насосов и компрессоров расходу продукта, при увеличении сопротивления в расходных и дыхательных линиях, а также в силу некоторых других причин. Любое изменение в расходе должно сопровождаться изменением производительности насоса или компрессора. Если насос будет работать с той же производительностью, а расход снижен, возникает повышенное давление в аппарате.

Чрезмерное внутреннее давление в аппарате или трубопроводе создается при наличии в нем отложений и пробок. На стенках аппаратов могут быть отложения солей, кокса, полимеров, кристаллогидратов и т. д.

Из гидравлики известно, что потери давления в линиях определяются по формуле Дарси – Вейсбаха:

p ( l / d ) u 2 / 2 , |

(6.3) |

где – коэффициент трения при движении продукта по трубе; d – диаметр трубы; – плотность вещества; u – скорость потока; l – длина трубо-

провода.

Из формулы (6.3) следует, что при уменьшении площади живого сечения трубопровода (при образовании в нем отложений) давление в линии растет пропорционально квадрату скорости движения потока или отношению площадей нормального и суженного сечений, либо будет соответственно уменьшаться производительность системы.

75

Не все насосы и компрессоры обладают способностью изменять свою производительность в соответствии с ростом или снижением сопротивления линии. Например, такой способности лишены насосы объемного действия: поршневые, шестеренчатые, ротационные. Для них наиболее опасно частичное или полное прекращение подачи рабочего вещества при непрерывной работе. В этом случае увеличение давления в линии неизбежно приведет к аварии. Центробежные насосы в этом отношении менее опасны, так как при увеличении сопротивления в линии насос начинает работать «на себя».

Уменьшение внутреннего сечения трубопровода может произойти в результате различного рода отложений, например, при понижении температуры окружающей среды в газовых и жидкостных линиях происходит образование ледяных и кристаллогидратных пробок, что может привести

кполной забивке сечения трубы и аварийной ситуации.

В«дышащих» емкостных аппаратах (мерники, резервуары) повышенное давление может образоваться из-за отсутствия условий своевременного удаления вытесняемой паровоздушной смеси (при наполнении аппарата). Чаще всего это происходит при загрязнении или обледенении огнепреградителя, когда пропускная способность дыхательной системы не соответствует скорости налива. Эти же причины приводят к образованию вакуума при опорожнении резервуара, вызывая смятие его корпуса.

Чрезмерное внутреннее давление в аппарате (трубопроводе) возникает в результате нарушения температурного режима работы вследствие перегрева жидкостей или газов, что обусловлено отсутствием или неисправностью контрольно-измерительных приборов, недосмотре обслуживающего персонала, воздействием высоконагретых соседних аппаратов, повы-

шением температуры окружающей среды и т. п. При этом давление в аппаратах возрастает за счет объемного расширения жидкостей и увеличения упругости их паров.

Особую опасность представляют герметичные емкости и трубопроводы, полностью заполненные жидкостью без оставления парового пространства. Так как жидкости практически несжимаемы, нагревание их даже до невысоких температур вызывает большие внутренние давления, приводящие к повреждениям и разрыву стенок. Характерными в этом отношении являются аварии резервуаров со сжиженным углеводородным газом (СУГ).

На практике для обеспечения безопасности таких аппаратов нормативная степень заполнения должна быть: для емкостей и сосудов со сжиженными газами менее 0,85–0,9; для емкостей и сосудов с жидкостями менее 0,9–0,95. Обеспечение нормативной степени заполнения аппаратов

76

достигается применением устройств, сигнализирующих о пределе их заполнения. При заполнении баллонов СУГ количество подаваемого газа контролируется по массе.

Чрезмерное внутреннее давление в аппарате может возникнуть, если в аппарат, рассчитанный на высокие температуры, попадет жидкость

снизкой температурой кипения. Например, попадание низкокипящей жидкости через неплотности теплообменной поверхности холодильников, находящихся внутри аппаратов, при неправильном переключении линий, в виде конденсата из паровых технологических и продувочных линий. При этом происходит интенсивное испарение низкокипящей жидкости со значительным повышением давления, что может привести к аварии.

При резких изменениях величины давления в аппаратах (гидравлические удары), связанных с резким торможением движущегося потока жидкости или газа в результате вибраций от случайных ударов движущимся транспортом, возникают динамические нагрузки, которые вызывают образование внутренних напряжений в конструкциях аппарата значительно выше тех, которые могут возникнуть от статических нагрузок. Динамическим коэффициентом называют отношение внутреннего напряжения, вызванного нагрузкой динамического характера, к напряжению, вызванному статическим воздействием. Его величина имеет диапазон от 1,5 до 15.

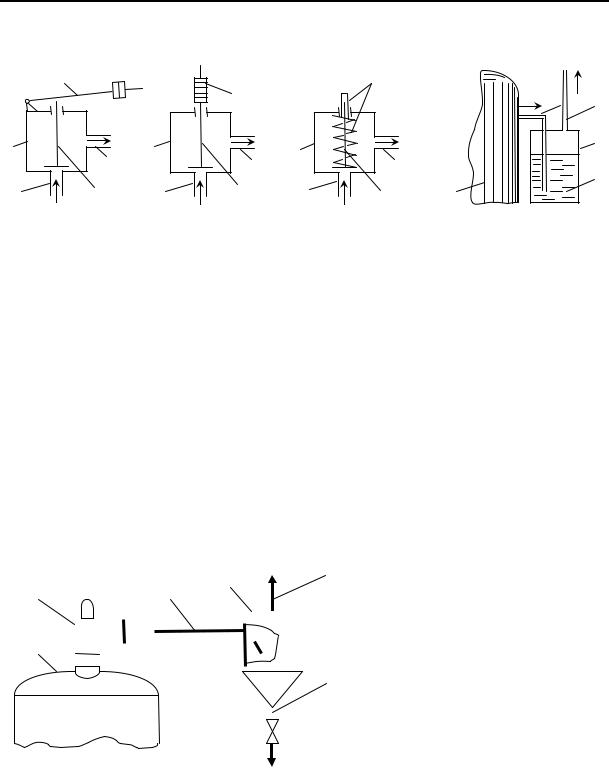

Резкие изменения давления в аппаратах (трубопроводах) могут происходить при испытании их на прочность, при пуске в эксплуатацию, в моменты остановки, а также при грубых нарушениях установленных режимов температур и давлений. Гидравлические удары возникают в результате быстрого закрывания или открывания вентилей на трубопроводах, при больших пульсациях подаваемой насосами жидкости, при резком изменении давления на участках трубопроводов. Для предотвращения возможности возникновения гидравлического удара на трубопроводах устанавливают медленно закрывающиеся задвижки, воздушные колпаки и предохранительные клапаны, автоматически открывающиеся при повышении давления выше нормативного. По конструктивному исполнению предохранительные клапаны могут быть рычажными, грузовыми, пружинными и гидравлическими (рис. 6.1), а по назначению – рабочими и контрольными.

Если клапан на аппарате установить нельзя, его размещают вблизи аппарата. На трубопроводе между аппаратом и предохранительным клапаном не должно быть других запорных устройств. Размеры, количество, а также давление срабатывания предохранительных клапанов выбирают

стаким расчетом, чтобы в аппарате не могло образоваться давление, на 0,05 МПа превышающее рабочее (для аппаратов с избыточным давлением от 0,07 до 0,3 МПа), более чем на 15 % – при давлении до 6 МПа (изб.) и на 10 % – при рабочем давлении свыше 6 МПа (изб.).

77

|

5 |

|

7 |

|

6 |

|

|

|

|

|

|

|

1 |

|

|||

|

|

|

|

|

3 |

|||

|

|

|

|

|

|

|

||

2 |

3 |

2 |

3 |

2 |

|

|

2 |

|

|

3 |

|

||||||

|

|

|

|

9 |

||||

1 |

4 |

1 |

4 |

1 |

4 |

8 |

||

|

||||||||

|

а |

|

б |

|

в |

г |

|

Рис. 6.1. Схемы предохранительных клапанов:

а – рычажный; б – грузовой; в – пружинный; г – гидравлический; 1 – патрубок для соединения с аппаратом; 2 – корпус клапана; 3 – патрубок выхлопной; 4 – тарелка и шток клапана; 5 – рычаг с противовесом; 6 – пружина с регулятором натяжения;

7 – груз; 8 – аппарат; 9 – жидкость

При установке предохранительных клапанов на аппаратах с горючими и токсичными продуктами сбросы от клапанов направляют через отводной стояк в атмосферу, факельную линию или закрытую систему с газгольдером. Если возможен выход из аппарата вместе с паром и газом горючей жидкости, на линии отвода газа перед стояком устанавливают сепаратор (рис. 6.2). На аппаратах и емкостях с СУГ устанавливают по два предохранительных клапана – каждый на полную пропускную способность.

2 |

|

3 |

4 |

|

5 |

|

||||||||

|

|

|

|

|

|

|

|

Рис. 6.2. Сепаратор на отводной |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

линии предохранительного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

клапана: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

6 |

1 – аппарат; 2 – предохрани- |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

тельный клапан; 3 – отводная |

||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

линия; 4 – сепаратор; 5 – линия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сброса газа; 6 – линия спуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жидкости |

Для снижения утечек через предохранительные клапаны (из-за неплотного прилегания тарелки клапана к седлу или пульсации давления), а также для защиты деталей клапана от коррозии в агрессивной среде между клапаном и аппаратом устанавливают разрывную мембрану, представляющую собой тонкую пластину из коррозионно-устойчивого материала, разрушающуюся при повышении давления в аппарате.

78

Основные способы обеспечения безопасной эксплуатации технологического оборудования от механических воздействий:

1. Предотвращение переполнения технологического оборудования жидкостями или газами, для чего необходимо предусматривать:

счетчики количества поступающих в оборудование веществ;

пожаробезопасные уровнемеры, манометры;

автоматические системы прекращения подачи продуктов, отключающие насосы, компрессоры и питающие линии;

сигнализаторы предельного верхнего уровня налива жидкости или СУГ;

системы сигнализации и связи между наполняемыми аппаратами

иоператорными, насосными, компрессорными;

переливные трубопроводные линии, на которых запрещается устанавливать запорную арматуру.

2. Предотвращение возникновения чрезмерного внутреннего давления

ваппаратах, для чего необходимо предусматривать:

автоматические редуцирующие устройства с манометрами и предохранительными клапанами.

Если аппарат работает под давлением, меньшим, чем давление питающего его источника, то на линии подключения аппарата к источнику давления должно быть предусмотрено, кроме запорной задвижки, автоматическое редуцирующее устройство с манометром и предохранительным клапаном со стороны аппарата с меньшим давлением. Запорная задвижка должна находиться между аппаратом с большим давлением и редуцирующим устройством. В случае небольшого перепада давлений оба подключенных друг к другу аппарата должны быть рассчитаны на наибольшее давление.

3. Предотвращение нарушения материального баланса в оборудовании, для чего необходимо:

устанавливать на линии манометры или автоматические регуляторы давления;

подбирать насосное и компрессорное оборудование с производительностью, строго соответствующей расходу продукта.

4. Предотвращение образования отложений и пробок в трубопроводах

иаппаратах, для чего необходимо:

отдавать предпочтение центробежным насосам и компрессорам;

устраивать у поршневых насосов циркуляционную линию с перепускным клапаном;

использовать устройства, автоматически регулирующие работу насоса в зависимости от величины давления в линии;

79

производить очистку веществ от взвешенных твердых частиц

исолей путем отстаивания и фильтрации;

строго соблюдать температурный режим при нагреве органических жидкостей во избежание образования отложений кокса;

добавлять в продукт ингибиторы во избежание образования полимерных отложений;

производить осушку исходных веществ от влаги (хлористым алюминием и кальцием, силикагелем, вымораживанием и т. п.), повышать температуру на участках, где наиболее вероятно образование пробок, вводить в вещества добавки (метилового или этилового спирта), растворяющие кристаллогидраты;

выполнять теплоизоляцию аппаратов и трубопроводов, расположенных на открытых площадках и в неотапливаемых помещениях, производить прокладку параллельно трубам паровых спутников;

производить очистку трубопроводов и аппаратов механическим или химическим способом в установленные инструкцией сроки;

защищать газовые линии теплоизоляцией, а в наиболее низких участках газопровода (где возможно скопление жидкости) устанавливать сборники конденсата.

5. Предотвращение возникновения повышенного давления и вакуума в «дышащих» аппаратах посредством:

соблюдения скорости налива (откачки) продукта при соответствующей пропускной способности дыхательной системы;

своевременной очистки огнепреградителей;

недопущения обледенения огнепреградителей.

6.Предотвращение возникновения повышенного давления в аппаратах

сСУГ посредством:

соблюдения нормативной степени их заполнения СУГ, что достигается применением специальных сигнализирующих устройств о пределе их заполнения, или контроля газа по массе;

защиты аппаратов теплоизоляцией, экранированием, окрашиванием

втеплоотражающий цвет;

обустройства предохранительных клапанов.

7. Предотвращение попадания низкокипящей жидкости в высокотемпературный аппарат, для чего необходимо:

устраивать на линиях подачи острого водяного пара (для целей обогрева, перемешивания, продувки и т. п.) приспособления для спуска конденсата;

подавать пар во избежание его конденсации только в достаточно прогретые (выше 100 оС) аппараты.

80