- •Лекция 3 Основные этапы развития работ по надежности систем

- •Лекция 4 Цель и структура технической диагностики

- •Лекция 5 Теория вероятностей и ее разделы как математический аппарат надежности и технической диагностики

- •Лекция 6 Функция распределения

- •Лекция 7 Числовые характеристики случайной величины. Общие сведения

- •Лекция 8 Нормальный закон и его параметры

- •Лекция 9 Основные задачи математической статистики

- •Лекция 10 Постановка задачи по проверке правдоподобия гипотез

- •Лекция 11 Постановка задачи по нахождению параметров распределения

- •Лекция 12 Предмет теории массового обслуживания

ВВЕДЕНИЕ

Любая машина, оборудование или прибор (обобщая их можно назвать системой) создается с целью определенного, требуемого воздействия на окружающую среду. Это воздействие будет обеспечено до тех пор, пока система будет правильно, т.е. требуемым образом, работать, а значит выполнять свою целевую функцию, т.е. функционировать. Естественно, что при функционировании в системе происходят сложные физико-химические процессы (различные виды деформации, коррозии, износа), в результате которых система перестает работать требуемым образом. Выход системы из строя может являться следствием неисправности того или иного ее элемента. Причем эти неисправности появляются в различные моменты времени и приводят к различным по своей значимости последствиям.

Идеальной была бы такая конструкция системы, которая полностью разрушилась по истечении определенного заданного срока, а в течение этого срока нормально функционировала. Но создать конструкцию, каждый элемент которой разрушается в один и тот же заданный момент, невозможно. Поэтому важнейшей задачей, которую приходится решать на всех стадиях проектирования, изготовления и эксплуатации системы, является установление связи факта работоспособности системы с множеством ее свойств. Теория надежности позволяет решить эту задачу для группы однородных систем и осуществить прогноз изменения их состояния на значительном временном интервале. Но оценка особенностей конкретной системы, технического состояния ее элементов имеет индивидуальный характер и может быть осуществлена только на основе ее диагностирования. Поэтому диагностику следует рассматривать как прикладную техническую дисциплину тесно связанную по цели и используемым средствам с теорией надежности. Диагностика обеспечивает грамотную и экономически эффективную эксплуатацию систем.

1. ОСНОВЫ ТЕОРИИ НАДЕЖНОСТИ И ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

1.1. Основы теории надежности

а) Надежность и решение задач ускорения научно-технического прогресса.

По мере усложнения техники, расширения областей ее использования, повышения уровня автоматизации, увеличения нагрузок и скоростей роль вопросов надежности возрастает. Их решение – один из основных источников повышения эффективности техники, экономии материальных, трудовых и энергетических затрат.

Пример 1. Затраты на 10 % увеличения ресурса автомобильных шин составляют 0,2 % их стоимости. Повышение надежности шин ведет к соответствующему уменьшению потребности в них. В результате стоимость производства шин, обеспечивающих решение определенной транспортной задачи, составляет 0,898 их первоначальной стоимости.

В связи с усложнением техники существенно возросла цена возникающих при ее эксплуатации неисправностей.

Пример 2. Экскаватор Э–652 заменяет работу 150 землекопов. Один час его простоя ведет к существенным материальным потерям.

Недостаточно, высокий уровень надежности является одной из основных причин неоправданно высоких затрат на техническое обслуживание, ремонт техники и производство запасных частей.

Пример 3. Для поддержания в рабочем состоянии тракторов на ремонт и техническое обслуживание в течении срока эксплуатации затрачивается вдвое больше средств, чем на покупку нового.

б) Основные понятия надежности.

Надежность – свойство системы сохранять во временив установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах применения, технического обслуживания, ремонта, хранения и транспортирования.

Надежность – сложное комплексное, но тем не менее четко (на уровне ГОСТа) регламентируемое свойство системы.

Рассмотрим последовательно, в соответствии с причинно-следственными отношениями, основные понятия, используемые при описании надежности.

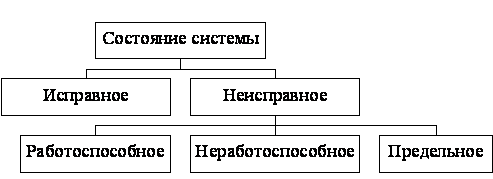

Надежность как комплексное свойство системы определяется совокупностью четырех белее простых свойств, а именно: безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Причем в зависимости от особенностей конструкции и функционирования системы то или иное свойство (или свойства) в состав надежности может не входить. Например, если подшипник качения не подлежит ремонту, то ремонтопригодность не включается в свойство надежности. Классификация свойств надежности приведена на рис. 1.1.

Рис. 1.1.

Безотказность – свойство системы непрерывносохранять работоспособное состояние при функционировании в течениенекоторого(заданного) времени илинекоторой(заданной) наработки.

Долговечность – свойство системы функционировать до предельногосостояния при установленном порядке технического обслуживания и ремонта.

Ремонтопригодность – свойство системы, заключающееся в приспособленности к предупреждению и обнаружениюпредотказных состояний, отказов и повреждений, поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

Сохраняемость – свойство системы сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортировки.

При определении свойств надежности использовались понятия, определяющие различные состояния системы. Классификация их привидена на рис. 1.2.

Рис. 1.2.

Исправное – состояние системы, при котором она в данный момент времени соответствует всем требованиям, установленным как в отношенииосновных параметров, характеризующих функционирование системы, так и в отношениивторостепенных параметров, характеризующих удобства эксплуатации, внешний вид и т.п.

Неисправное – состояние системы, при котором она в данный момент времени не соответствует хотя бы одномуиз требований, установленных как в отношенииосновных, так ивторостепенных параметров.

Работоспособное – состояние системы, при котором она в данный момент времени соответствует всем требованиямустановленным в отношенииосновных параметров.

Неработоспособное – состояние системы, при котором она в данный момент времени не соответствует хотя бы одномуиз требований, установленных в отношенииосновных параметров.

Предельное – состояние системы, при котором она временно или окончательно не может эксплуатироваться. Критерии предельного состояния для различных систем различны и устанавливаются в нормативно–технической конструкторской или эксплуатационной документации.

Из приведенных определений следует, что неисправная система может быть работоспособной (например, автомобиль с поврежденной окраской кузова), а неработоспособная система является и неисправной.

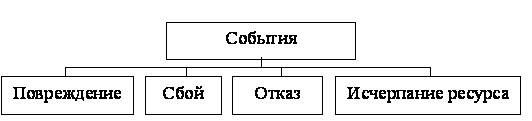

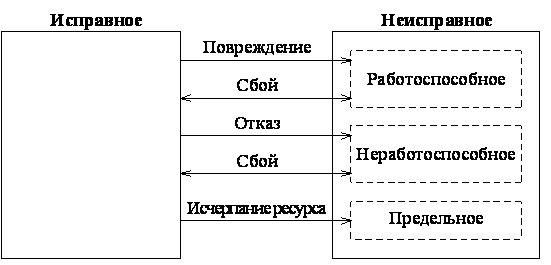

Переход системы из одного состояния в другое происходит в результате события. Классификация событий приведена на рис. 1.3., а граф, поясняющий ее на рис. 1.4.

Рис. 1.3.

Рис. 1.4.

Повреждение – событие, в результате которого система перестает отвечать требованиям в отношении второстепенных параметров.

Отказ – событие, в результате которого система перестает отвечать требованиям в отношении основных пои основных и второстепенных параметров, т.е. полная или частичная утрата работоспособности.

Сбой – отказ с самовосстановлением.

Исчерпание ресурса – событие, в результате которого система переходит в предельное состояние. Из перечисленных событий важнейшим является отказ, который классифицируют:

А. По значимости (критический, существенный, несущественный).

Б. По характеру возникновения (внезапный, постепенный).

В. По характеру обнаруживаемости (явный, скрытый).

Г. По причине возникновения (конструктивный, производственный, эксплуатационный, деградационный).

ЛЕКЦИЯ 2 Основные характеристики надежности

2. Классификация систем в зависимости от возможности корректировки их свойств в

процессе функционирования.

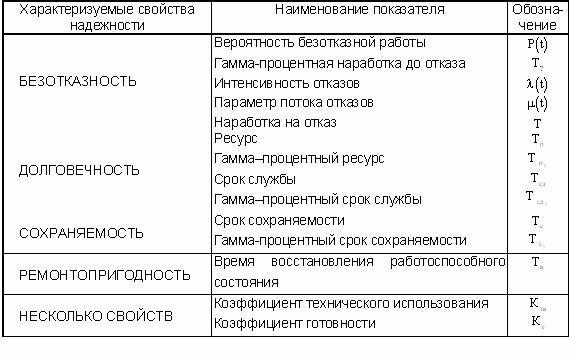

3. Характеристики всех аспектов надежности системы:

– показатели безотказности;

– показатели долговечности;

– показатели сохраняемости;

– показатели ремонтоспособности.

Для характеристики свойств надежности используют определенные показатели, базовыми из которых являются наработка, ресурс, срок службы, срок сохраняемости.

Наработка характеризует продолжительность или объем работы системы (измеряется в часах, числе циклов, километрах).

Ресурс – суммарная наработка, исчисляемая от начала эксплуатации системы или ее возобновление после ремонта до перехода в предельное состояние.

Срок службы исчисляется так же, как и ресурс. Отличие состоит в том, что срок службы измеряется в единицах календарной продолжительности.

Срок сохраняемости – календарная продолжительность хранения или транспортировки объекта, в течение и после которой значения показателей надежности сохраняется в установленных пределах.

Базовые показатели не могут полностью характеризовать различных по своему назначению систем. Их перечень должен быть дополнен в соответствии с видами систем. Классификация видов систем в зависимости от возможности корректировки их свойств в процессе функционирования приведен на рис. 1.5.

Рис. 1.5.

Для определения названных видов систем необходимо дать понятие мероприятий, с помощью которых корректируются свойства систем, а именно: ремонта и технического обслуживания.

Техническое обслуживание – предупредительное мероприятие, проводимое по плану и включающее в себя контрольно-диагностические, крепежные, заправочные, регулировочные, моечные, уборочные и некоторые другие работы. Характерной особенностью ТО является выполнение этих работ как правило без разборки узлов и механизмов системы.

Ремонт – операция по восстановлению и поддержанию работоспособности системы, устранения неисправностей, возникающих при работе и выявленных при Т.О.

В зависимости от того, предусмотрены нормативно-технической и конструкторской документацией для данной системы операции ТО, системы подразделяются на обслуживаемые и необслуживаемые.

В зависимости от того, предусмотрены соответствующей документацией операции ремонта, системы подразделяют на ремонтируемые и неремонтируемые.

В зависимости от того возможно или невозможно у данной системы восстановление работоспособного состояния в рассматриваемой ситуации системы подразделяют на восстанавливаемые и невосстанавливаемые.

Приведенные определения очевидны, но требуют единственного пояснения, устанавливающего связь между понятиями "ремонтируемой" и "восстанавливаемой" системы: в зависимости от ситуации ремонтируемая система может быть восстанавливаемой (например, ремонт при наличии соответствующего оборудования) и невосстанавливаемой.

Из определения систем следует, что для одного типа систем важнейшими являются характеристики, определяющие один свойства надежности, а для другого типа систем – другие. Так. для необслуживаемых и неремонтируемых систем важнейшими являются характеристики безотказности и их показатели, а для обслуживаемых и ремонтируемых – не только показатели, характеризующие безотказность, а в основном показатели долговечности.

Таблица показателей, использующихся для качественной характеристики свойств надежности, имеет следующий вид.

Дадим определения и поясним сущность перечисленных показателей, характеризующих свойства надежности.

Характеристики безотказности

Вероятность

безотказной работы (![]() )–

вероятность того, что при определенных

режимах эксплуатации системы на заданном

отрезке времени (t), отказ не возникает.

Статистическую оценку

)–

вероятность того, что при определенных

режимах эксплуатации системы на заданном

отрезке времени (t), отказ не возникает.

Статистическую оценку

![]() вероятности

безотказной работы получают, обработав

результаты испытаний на надежность

больших выборок.

вероятности

безотказной работы получают, обработав

результаты испытаний на надежность

больших выборок.

![]() ,

(1.1)

,

(1.1)

где

![]() –

общее число объектов в выборке;

–

общее число объектов в выборке;

![]() –число

объектов, отказавших к моменту времени

– t.

–число

объектов, отказавших к моменту времени

– t.

Вероятность

безотказной работы называют также

функцией надежности, а ее дополнение

до 1, т.е.

![]() –

функцией риска.

–

функцией риска.

Гамма-процентная

наработка до отказа

![]() определяет

интервал времени

определяет

интервал времени

![]() ,

в котором обеспечивается безотказная

работа системы с вероятностью g. Увеличение

вероятности g приводит к уменьшению

значения

,

в котором обеспечивается безотказная

работа системы с вероятностью g. Увеличение

вероятности g приводит к уменьшению

значения

![]() .

.

Интенсивность

отказов

![]() определяется

как вероятность отказа невосстанавливаемой

системы в единицу времени после данного

момента времени при условии, что до

этого момента времени отказ не возникал:

определяется

как вероятность отказа невосстанавливаемой

системы в единицу времени после данного

момента времени при условии, что до

этого момента времени отказ не возникал:

.

.

Статистическая

оценка

![]() интенсивности

отказов

интенсивности

отказов

![]() определена

зависимостью:

определена

зависимостью:

;

(1.2)

;

(1.2)

где:

![]() –

число отказавших объектов в выборке в

интервале времени от

–

число отказавших объектов в выборке в

интервале времени от

до

до

;

;

![]() –интервал

времени;

–интервал

времени;

![]() –среднее

число исправно работающих объектов в

интервале

–среднее

число исправно работающих объектов в

интервале

![]() .

.

![]() ;

;

где

![]() и

и

![]() –

число исправно работающих объектов в

начале и конце интервала

–

число исправно работающих объектов в

начале и конце интервала

![]() ,

соответственно.

,

соответственно.

Рассмотренные показатели характеризуют безотказность системы в простейшем случае – эксплуатации до первого отказа. Но свойство безотказности характеризует в определенной мере и надежность восстанавливаемых систем, при эксплуатации которых допустимы многократно повторяющиеся отказы. Эти отказы не должны приводить к серьезным последствиям и требовать значительных затрат на восстановление работоспособности.

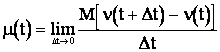

Важным показателем безотказности восстанавливаемых систем служит параметр потока отказов – отношение математического ожидания числа отказов системы за достаточно малую наработку к значению этой наработки:

;

(1.3)

;

(1.3)

где

![]() –

число отказов, наступивших от начального

момента времени до достижения наработки

t.

–

число отказов, наступивших от начального

момента времени до достижения наработки

t.

Статистическая оценка параметра потока отказов для наиболее простого – стационарного потока определяется зависимостью:

.

.

Еще одним показателем безотказности восстанавливаемых систем служит наработка на отказ – среднее значение наработки восстанавливаемой системы между отказами (Т).

Статистическая

оценка

![]() определится:

определится:

(1.4)

(1.4)

Приведенные

характеристики безотказности

невосстанавливаемых систем

![]() ,

,

![]() ,

,

![]() тесно

связаны между собой, причем значение

тесно

связаны между собой, причем значение

![]() или

или

![]() позволяет

вычислить значения остальных.

позволяет

вычислить значения остальных.

Вероятность

безотказной работы

![]() ,

как количественная характеристика

определенного аспекта надежности

обладает следующими достоинствами:

,

как количественная характеристика

определенного аспекта надежности

обладает следующими достоинствами:

¾ характеризует изменение надежности во времени;

¾ охватывает большинство факторов, существенно влияющих на надежность системы, а поэтому достаточно полно характеризуют надежность;

¾ сравнительно просто может быть получена расчетным путем, что позволяет во-многом решить проблему надежности на этапе проектирования;

¾ является удобной характеристикой надежности, как простейших элементов, так и сложных систем.

Указанные достоинства явились причиной широкого практического распространения этой характеристики.

Однако

![]() имеет

ряд недостатков, в числе которых тот,

что

имеет

ряд недостатков, в числе которых тот,

что

![]() является

достаточно полной характеристикой

только для невосстанавливаемых систем.

является

достаточно полной характеристикой

только для невосстанавливаемых систем.

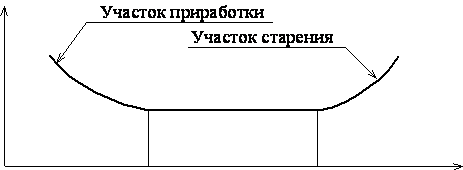

Интенсивность

отказов

![]() ,

сохраняя достоинства

,

сохраняя достоинства

![]() позволяет

выделить характерные участки работы

системы (рис. 1.6), что делает возможным

правильную организацию процесса

эксплуатации системы.

позволяет

выделить характерные участки работы

системы (рис. 1.6), что делает возможным

правильную организацию процесса

эксплуатации системы.

Рис. 1.6

Интенсивность отказов – наиболее удобная характеристика для систем разового применения.

Характеристики долговечности

Ресурс – это величина, характеризующая запас возможной наработки системы. Более точно, ресурс – сумма интервалов безотказной работы системы до разрушения или другого предельного состояния.

Гамма – процентный ресурс (или гарантированный ресурс) – ресурс, которым обладают не менее, чем g – процентов эксплуатируемых систем, где g – гарантированная вероятность

Единицы для измерения ресурса выбираются к каждой отрасли и к каждому классу систем. Так для самолетов и авиационных двигателей мерой ресурса служит налет в часах, для автомобилей – пробег в километрах и т.п.

Срок службы – понятие тесно связанное с ресурсом и определяемое, как календарная продолжительность эксплуатации объекта до перехода его предельное состояние и измеряемое в единицах времени. Связь между гамма-процентным ресурсом и гамма-процентным сроком службы аналогична.

Характеристика сохраняемости

Срок сохраняемости определяется как календарная продолжительность хранения и (или) транспортирования объекта, в течение и после которой значения показателей надежности сохраняются в установленных пределах.

Гамма-процентный срок сохраняемости – срок сохраняемости, которым обладают не менее чем g – процентов эксплуатируемых систем.

Характеристики ремонтопригодности

Время восстановления определяется календарной продолжительностью операций по восстановлению работоспособного состояния системы или продолжительностью операций по техническому обслуживанию и ремонту.

Характеристики комплексные

Коэффициент технического использования – отношение ресурса системы к сумме ресурса и времени восстановления работоспособности.

Коэффициент готовности – отношение продолжительности безотказной работы системы за заданный период эксплуатации к сумме этой продолжительности и продолжительности ремонтов за тот же период эксплуатации.

Лекция 3 Основные этапы развития работ по надежности систем

2. Задачи теории надежности и методы их решения.

в) Основные этапы развития работ по надежности систем.

Первые исследования в области надежности относятся к концу второй мировой войны. Созданная в годы войны сложная техника не обеспечивала необходимую эффективность из-за многочисленных отказов. Например, 50 % электронной техники выходило из строя во время хранения; 70 % электронных приборов военно-морского флота выходило из строя в начальный период эксплуатации.

В развитии работ в области надежности выделяют три этапа.

Первый этап(1943–58 гг). В этот период делалось статистико-вероятностное описание наработок до отказа, основанное на экспоненциальном законе их распределения. Моменты наступления отказа и их причины рассматривались как случайные события, обладающие фатальной неизбежностью как внутренним свойством элементов. Задачи по изучению связи названных явлений с причинами их вызвавшими не только не решалась, но и не ставилась.

Второй этап(1958–68 гг). Этап характеризуется широким развитием работ по экспериментальной оценке фактической надежности, проводимых на основе сбора и обработки обширной эксплуатационной информации. Важнейшим его результатом является пересмотр концепции о случайности причин отказов и их неизбежности. Многие случайные отказы нашли свое объяснение. Была установлена связь между конструкцией и технологией систем с одной стороны и причинами отказа – с другой. Информация о надежности изделий стала более полной и внесла значительную ясность в сущность отказов.

Третий этап(с 1968 г). Этап характеризуется как дальнейшим развитием математической теории надежности, так и сближением этой науки с техническими дисциплинами, приданием надежности практической инженерной направленности. Работы этого этапа характеризуются следующими принципами:

¾ отказом от концепции случайности причин отказов и необходимости установления их связи с конструктивно-технологическими факторами;

¾ переходом на контроль надежности в условиях изготовления.

Организации работ в области надежности в настоящее время придается заметная практическая направленность. Представление об этом дает состав конкретных мероприятий, проводимых лидирующими в промышленном мире фирмами:

1. Анализ причин отказов изделий-аналогов.

2. Использование стандартизованных элементов.

3. Упрощение конструкции системы.

4. Устранение ошибок при конструировании и изготовлении.

5. Постоянное изучение достигнутого уровня надежности.

6. Обеспечение требуемого уровня надежности комплектующих элементов.

7. Использование резервирования.

8. Обеспечение легкости осмотра и ТО.

9. Четкая регламентация в нормативно-технической документации режимов эксплуатации и функциональных ограничений.

10.Установление условий хранения и максимально допустимой длительности хранения.

11.Выбор необходимой упаковки, демпфирующей удары и вибрации при транспортировке.

12.Контроль за субподрядчиками; выбор субподрядчиков, поставляющих продукцию гарантированного качества.

13.Учет времени выполнения своих функций и регламентация допускаемого срока использования изделия.

14.Точное соблюдение регламента технических обслуживаний.

Высокий уровень надежности обеспечивается проведением соответствующих работ на всех этапах создания и эксплуатации системы, а именно:

- планирования (нормативный уровень надежности)

- проектирования (проектный уровень)

- технологической подготовки производства (технологический уровень)

- изготовления (производственный уровень)

- эксплуатации (эксплуатационный уровень)

- ремонта (послеремонтный уровень).

Таким образом, работы по обеспечению надежности охватывают исключительно широкий круг вопросов теории и практики создания и эксплуатации системы. В этом круге вопросов необходимо в связи со спецификой специальности выделить ограниченное число задач и рассмотреть их постановку и методы решения.

г) Задачи теории надежности и методы их решения.

Автомобиль достаточно сложная система, включающая в свой состав взаимодействующие элементы различной физической природы. Тем не менее в структуре автомобиля можно выделить две группы устройств.

Устройства первой группы реализованы в виде механических подсистем и непосредственно предназначены для получения, преобразования и передачи механического усилия, обеспечивающего движение автомобиля.

Устройства второй группы реализованы в виде электрической, гидравлической, пневматической и иной аппаратуры и предназначены для управления процессами, протекающими при функционировании автомобиля.

Устройства первой группы являются как правило обслуживаемыми и ремонтируемыми. При анализе их надежности основной является задача по обеспечению требуемых показателей долговечности, т.е. в конечном счете – ресурса.

Устройства второй группы могут быть как обслуживаемыми, так и необслуживаемыми; как ремонтируемыми, так и неремонтируемыми. В число этих устройств обязательно входит аппаратура, которая должна работать безотказно (например, электронные блоки управления). Причем по мере совершенствования конструкции автомобиля таких узлов в нем становится все больше. Для устройств второй группы на первый план выдвигаются показатели надежности, характеризующие безотказность.

Для оценки долговечности механических устройств можно использовать теоретико-вероятностный подход, определяя ресурс как случайную величину, и не рассматривая причин имеющих при этом место отказов. Но в настоящее время появилась и развивается теория надежности механических систем. В механических системах определяющим фактором является силовое и кинематическое взаимодействие их элементов. Для предсказания поведения деталей машин и элементов конструкций необходимо рассматривать процессы деформирования, изнашивания, накопления повреждений и разрушения при переменных нагрузках, температурах и других внешних воздействиях. Современное состояние механики материалов и конструкций (теории упругости и пластичности, строительной механики, механики разрушения и др.), а также прикладных методов расчета машин и конструкций позволяет с большой степенью достоверности предсказывать поведение механических систем, если известны свойства материалов и заданы внешние воздействия. Но свойства материалов и воздействия не могут быть определены совершенно однозначно. Они рассматриваются как случайные, а поэтому и поведение системы носит случайный характер. Таким образом, теория надежности механических систем объединяет методы механики материалов и конструкций (с ее помощью строится модель) с теорией случайных процессов (с ее помощью анализируется влияние на показатели работы системы свойств материалов и внешних воздействий).

Задачу по определению показателей безотказности для устройств второй группы решают используя или системную, или параметрическую, или характеристическую теорию надежности.

Системная теория надежности разрабатывалась применительно к устройствам, элементы которых представляют стандартные изделия массовых производств и взаимодействуют между собой по определенным логическим схемам. Такими устройствами являются электронные, блоки, показатели надежности которых определяются по, соответствующим показателям, входящих в них элементов и схем их соединения.

Параметрическая теория надежности опирается на модель, отражающую связь свойств и условий функционирования системы с изменением ее рабочих характеристик. По сути эта теория надежности совпадает с теорией надежности механических систем, будучи отличной лишь в физической природе изучаемых объектов.

Характеристическая теория надежности в настоящее время находится в стадии становления. Область ее применения – системы повышенной надежности, при функционировании которых в заданном временном интервале отказы недопустимы. В этом случае непосредственное использование статистических данных об отказе невозможно в связи с их отсутствием. Поэтому оценка. надежности системы базируется на комплексном подходе, включающем выявление общих критериев, называемых характеристическими, с помощью которых можно оценить с позиции надежности качество работ проводимых на всех этапах создания системы и указать пути устранения выявленных при этом недостатков. Характеристические критерии надежности различны для устройств различного типа и назначения. В этом трудность их формирования и трудность сопоставления надежности устройств различного типа и назначения по характеристическим критериям. В ряде случаев эти критерии трудно сформулировать так, чтобы на их основе можно было дать численную оценку надежности. Вместе с тем, можно указать ряд типовых характеристических критериев, дать общую для систем одного класса, основу, по которой можно строить, характеристические критерии. Как правило, характеристические критерии можно, разделить на четыре следующих .группы.

1 группа. Критерии, оценивающие правильность формулировки технического задания, целесообразность выдвинутых в нем требований с точки зрения обеспечения надежного выполнения функций системы. Эти критерии устанавливают необходимость дополнительной проработки ТЗ, а также указывают как обеспечивается выбранной структурой системы ее надежное функционирование.

2 группа. Критерии, оценивающие надежность и качество элементов, из которых строится система, а также характеризующие режимы использования этих элементов.

3 группа. Критерии оценивающие эффективность и достаточность мер, принятых при разработке конструкции системы для обеспечения ее надежной работы на всех необходимых режимах.

4 группа. Критерии, оценивающие эксплуатационные характеристики системы и влияние этих характеристик на надежность системы.

Характеристические критерии не являются исчерпывающими оценками надежности. Они и не предназначены для этого. Как. всякая система оценки надежности эти критерии служат для. определения направлений работ по обеспечению .надежности. Оценку характеристических критериев можно производить как в результате расчетного анализа схем и конструкций, так и с помощью физического и математического моделирования, а также по результатам лабораторных и натурных испытаний.