Обрамление

Жесткое обрамление триплексов и стеклоблоков, склеенных, пленочными материалами, производится профильными поливинилбутиральными лентами (жгутами) различной толщины и ширины, укладываемыми по периметру изделия. При автоклавном прессовании они затвердевают, приобретая форму жесткой обоймы.

Мягкое обрамление герметизирующими составами (виксинты, тиоколы и т.п.), используемое для панелей, склеенных полимеризационными материалами, выполняется путем нанесения предварительно подготовленной вулканизирующейся или полимеризующейся смеси на боковую поверхность изделия. В зависимости от конструкции обрамления (рамочное или безрамочное) нанесение герметика производится различными способами - обмазкой, шприцеванием и другими. Продолжительность операции нанесения герметика определяется его жизнеспособностью, поэтому порция подготовленной смеси должна быть использована в течение отведенного времени. Отверждение герметика в зависимости от его состава происходит при нормальной температуре на воздухе (холодная вулканизация виксинтов) или тепловой обработке (тиоколы).

Безрамочное обрамление образует кант заданной толщины на боковой поверхности стеклоблока, рамочное создает заданный профиль герметизирующего слоя, заполняющего полость между контуром прозрачного элемента и металлической рамкой изделия.

Нанесение покрытий

К изделиям конструкционной оптики, создаваемым в НИТС, предъявляются особые требования по оптическим, прочностным, электропроводящим и ряду иных свойств. Для достижения требуемых показателей возможно нанесение соответствующего покрытия. К примеру, электропроводящих, электрообогревных, антистатических, СВЧ-защитных, оптических (просветляющих, солнцезащитных, теплоотражающих, светофильтрующих), защитных (абразивостойких, химически стойких), сбрасывающих влагу (гидрофобных).

Токопроводящие покрытия наносят на стекло термохимическими или вакуумными методами.

К первой группе методов относится получивший наибольшее распространение аэрозольный способ, при котором на разогретое до 600-700 °С стекло с помощью воздушных распылителей (форсунок) наносят водно-спиртовый раствор хлоридов олова или индия с добавками различных элементов.

Состав пленкообразующего раствора:

SnCl4 5 H2O - 1000 г.

HF (45%) - 14 мл

C2H5OH - 463 мл

HClконц. - 44 мл

При этом на поверхности стекла последовательно проходят реакции:

SnCl4 + 2H2O = SnO2 + 4HCl

2SnO2 + восстановитель SnO + Sn +компоненты восстановителя,

Вероятная реакция:

2SnO2 + C2H5OH SnO + Sn + 2CO + 2H2O + H2,

в результате которой пленка, содержащая оксид, диоксид и металлическое олово приобретает полупроводниковые свойства с заданным электрическим сопротивлением, зависящим от температуры, концентрации раствора и легирующих добавок (с их помощью можно получить сопротивление до 300 Ом/см2). Наблюдается значительное ускорение реакций пленкообразования при повышении температуры. Пленки, имеющие значение удельного поверхностного сопротивления около 20 Ом/см2 имеют толщину около 0,25 мкм.

Способ обладает высокой производительностью, пригоден для автоматического регулирования, обеспечивает широкий диапазон электрических и оптических характеристик покрытий. Особенно подходит для изделий трапециевидной формы, так как позволяет получать равномерно переменное удельное поверхностное сопротивление.

Для повышения адгезии пленки к стеклу его предварительно обрабатывают в кислотном растворе, удаляющем щелочные ионы, жир с поверхности. Длительность обработки в 0,1N растворе азотной кислоты составляет 10 часов при температуре 90оС.

После обработки в очищающем растворе азотной кислоты на стекло наносят защитную маску, позволяющую получить отсечки секций электрообогревных элементов и защищающую противоположную поверхность стекла от аэрозоля. Между электрообогревными секциями отсечки наносят, как правило, с помощью цинковой пыли и соляной кислоты.

Недостатком данного способа является необходимость разогрева стекла до температуры, близкой к области размягчения, что может вызвать деформацию пластины и ухудшение ее оптических показателей. Кроме того, необходимо принимать меры по удалению и нейтрализации паров соляной кислоты. К тому же этот способ не применим к ионообменным стеклам.

Качество токопроводящего покрытия зависит от многих параметров. Кроме правильного соблюдения технологического режима нанесения и состава пленкообразующего раствора на качество покрытия влияет правильный подбор форсунок.

Форсунка должна давать равномерный факел аэрозоля.

На стекло с токопроводящим покрытием и нанесенными отсечками наносят силикатно-серебряные шинки. Силикатно-серебряные шинки наносят механизированным или ручным способом. Состав пасты для нанесения шинки включает следующие компоненты: высокодисперсное серебро, флюс, канифоль и скипидар.

Силикатно-серебряные шинки наносят на стекло с ТПП по трафарету, плотно прижатому к стеклу. Утоненные шинки получают при однослойном нанесении пасты. Шинки нормальной толщины получают при двукратном нанесении пасты. При ручном нанесении используют беличьи кисти, при механизированном нанесении шинок пасту распыляют при помощи специальных форсунок при постоянном перемешивании пасты в расходной емкости форсунки с помощью мешалки. Скорость движения форсунки около 45 мм/с. С помощью клапана поддерживается постоянное давление воздуха в форсунке 2 кгс/см2.

Утоненные шинки служат подложкой для крепления с помощью специального лака молибденовой сетки, к которой припаиваются провода. Стекло с нанесенными и высушенными силикатно-серебряными шинками закаляют, при этом происходит запекание шинок.

В некоторых случаях, когда нельзя нагревать стекло с ТПП до температуры закалки могут наноситься органосеребряные шинки.

Помимо аэрозольных методов в производстве ИКО широко применяются вакуумные методы нанесения покрытий.

Большинство известных способов получения электропроводящих пленок в вакууме может быть представлено двумя большими группами. Первая группа объединяет различные методы испарения, вторая - методы ионно-плазменного распыления.

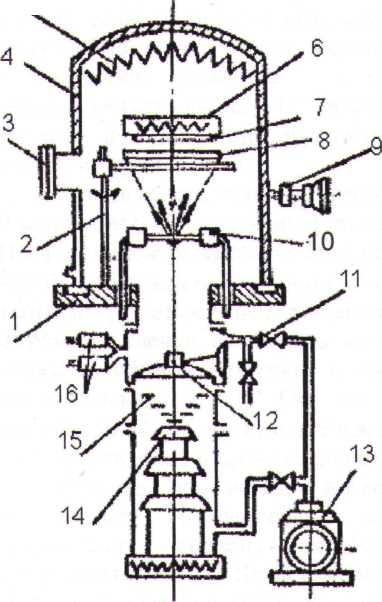

Хорошо изучено получение пленок различных материалов термическим испарением в вакууме с последующей конденсацией паров на относительно холодной подложке. Сущность метода такова: пленкообразующий материал нагревается в вакууме до температуры, при которой давление его паров достигает значения примерно 10-2 мм рт.ст. В этих условиях молекулы вещества, распространяясь внутри вакуумированного объема, достигают относительно холодной подложки, при соударении с которой теряют кинетическую энергию и конденсируются, образуя на поверхности подложки пленку испаряемого материала. Принципиальная схема установки для получения пленок этим методом приведена на рис. 7 и фото 23.

Рис.

7. Принципиальная схема вакуумной

установки для получения пленок

термическим

испарением:

1- прокладка; 2- заслонка; 3- смотровое окно; 4- вакуумный колпак; 5-нагреватель; 6- нагреватель подложки; 7-подложка; 8- трафарет (маска); 9 - натекатель; 10 - испаритель; 11- вентили; 12- затвор; 13- форвакуумный насос;14- диффузионный насос; 15 охлаждаемая ловушка; 16- манометрические лампы.

В зависимости от способа испарения применяют электронагрев, нагрев электронным пучком, индукционный нагрев. Наиболее распространенными являются испарители, в которых испаряемое вещество нагревается за счет джоулева тепла, выделяющегося в проводниках при прохождении через них электрического тока. Испарители этого типа разнообразны по форме и размерам и различаются по характеру испарения вещества. Получение однородных покрытий на больших поверхностях затруднено.

Испарение окислов обычно сопровождается их диссоциацией, а также химическими реакциями с материалом испарителя или с остаточными газами. Поэтому полученная пленка может иметь состав и структуру, отличающиеся от ожидаемых. Так при испарении ТiO2 образуется малопрозрачная пленка, состоящая из низших окислов титана.

Ионно-плазменное распыление имеет ряд разновидностей, основанных на использовании различных форм газового разряда: катодное распыление, высокочастотное катодное распыление, магнетронное распыление и др. Для всех разновидностей ионно-плазменного распыления различают три стадии: процессы, происходящие на катоде; процессы в объеме разряда и процессы осаждения на подложке.