Катод анод

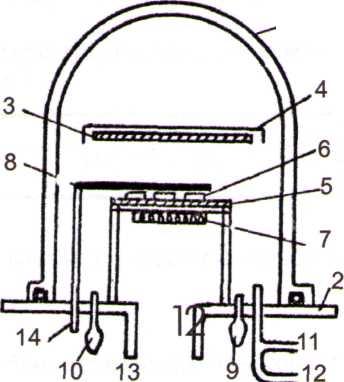

Рис. 8. Схема ионно-плазменного распыления (катодный вариант).

Рис.

9. Принципиальная схема установки для

получения тонких пленок путем катодного

распыления:

колпак; 2-базовая плита; 3-катод; 4-заземленный экран;

5- заземленный анод; 6- подложки; 7- резистовый нагреватель подложки; 8- заслонка; 9-манометр сопротивления; 10- ионизационный манометр; 11- подвод инертного газа; 12- подвод реактивного газа; 13- фланец высоковакуумного затвора; 14- вращающийся ввод.

На рис.9 показана принципиальная схема установки катодного распыления. Подложки для получения пленок помещают на металлическую пластину. Катодом служит пластина, сетка или решетка, изготовленные из материала, подвергаемого распылению. Из объема установки откачивают воздух. Напыление пленок производят при давлении 10-1- 10-2 мм.рт.ст. в инертном газе или смеси инертного и реактивного газов. Для зажигания тлеющего разряда между катодом и анодом подается высокое напряжение. Оптимальные условия распыления зависят от соотношений между тремя величинами: расстоянием между катодом и анодом, приложенным напряжением и давлением газа.

Вакуумные методы нанесения покрытий позволяют получать пленки с улучшенной структурой и высокой стабильностью характеристик при температуре подложки не более 350°С. Достоинством методов испарения является возможность использования стандартной вакуумно-напылительной аппаратуры и отработанность технологии.

Для катодного распыления, создающего большую однородность покрытия, прибегают к бомбардировке металлической мишени в электрическом поле ионами различных элементов, под действием которой происходит эмиссия атомов напыляемого металла и осаждение их на стекле. Для получения покрытия из оксидов распыление металла осуществляют в среде кислорода при давлении 10-1 - 10-2 мм.рт.ст. (реактивное катодное распыление). Наиболее часто катодное распыление проводят в тлеющем разряде (плазме), возбуждаемом в инертном газе.

К недостаткам относится невысокая адгезия покрытия, затрудненная регулировка процессов окисления металла при его конденсации, что снижает воспроизводимость характеристик пленки.

От этих недостатков свободны высокоэнергетические методы напыления, в том числе ионно-плазменный, магнетронный.

Магнетронное распыление повышает производительность процесса, благодаря использованию магнитного поля, перпендикулярного электрическому, что приводит к более эффективному использованию ионов, которые двигаются по криволинейным траекториям. Благодаря высокой энергии осаждающихся частиц происходит ионная очистка поверхности, внедрение их в подложку с образованием переходного слоя. В НИТС метод реализуется на рабочей вакуумной установке «Оптон».

Химические методы нанесения покрытий.

Оптические (интерференционные) покрытия, изменяющие пропускание и отражение света прозрачным элементом ИКО, как правило, являются диэлектрическими. Для их нанесения используются методы химического осаждения из растворов или газовой (парообразной) фазы. При этом на подложке происходят химические реакции с образованием соединения с необходимыми оптическими свойствами, и для протекания реакции газовая смесь и подложка должны быть нагреты до температуры 300-400°С.

Для осаждения из растворов могут использоваться различные способы: погружение (окунание), полив, пульверизация при температурах, ниже кипения растворов. Для получения многослойных интерференционных покрытий, наносимых на прецизионные оптические элементы, используют вышеперечисленные вакуумные методы.