- •10. Строение сварочной дуги.

- •11. Статическая вольт-амперная характеристика сварочной дуги.

- •12. Влияние на дугу магнитных полей и ферромагнитных масс.

- •13. Основные формы переноса расплавленного металла через дуговое пространство.

- •14. Коэффициент наплавки. Определение, единицы измерения.

- •15. Коэффициент плавления. Определение, единицы измерения.

- •16. Тепловой баланс дуговой сварки плавлением.

- •17. Определение свариваемости металлов. Оценка свариваемости.

- •18. Основные виды дефектов сварных соединений. Причины возникновения дефектов.

- •19. Основные виды контроля сварных соединений.

- •20. Устройство сварочного трансформатора.

- •21. Устройство сварочного выпрямителя

- •Виды сварочных выпрямителей

- •22. Выбор параметров режима ручной дуговой сварки

- •23. Строение сварного соединения

- •24. Основные виды травматизма при выполнении электросварочных работ

- •25. Техника безопасности при выполнении сварочных работ

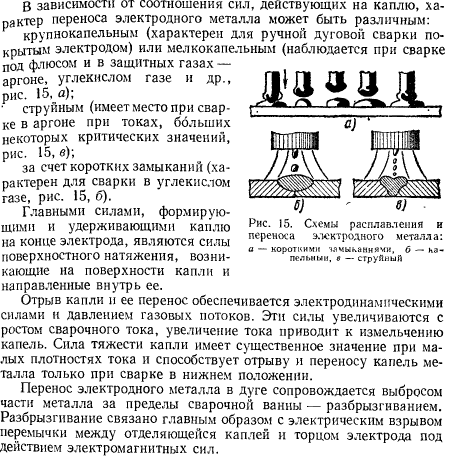

13. Основные формы переноса расплавленного металла через дуговое пространство.

Электродный металл, расплавляемый дугой, в виде капель переходит в ванну жидкого металла на поверхности изделия. В начальный момент металла на конце электрода подплавляется, затем образуется слой жидкого металла, который под действием сил поверхностного натяжения и тяжести принимает форму капли с образованием шейки у торца электрода. Далее поперечное сечение шейки уменьшается, плотность тока в шейке увеличивается, происходит отрыв капли под действием короткого замыкания (нулевое напряжение, максимальный ток).

При

разрыве шейки вновь возникает дуга,

капля попадает в сварочную ванну. Потом

п роцесс

каплеобразования повторяется.

роцесс

каплеобразования повторяется.

Форма и размеры капли определяются:

силой тяжести;

силами поверхностного натяжения;

электромагнитными силами (оказывают сжимающее действие и ускоряют образование и сужение шейки капли, а, следовательно, и ее отрыв от торца электрода);

напряженностью электрического поля.

На процесс переноса капли также влияют силы газового дутья.

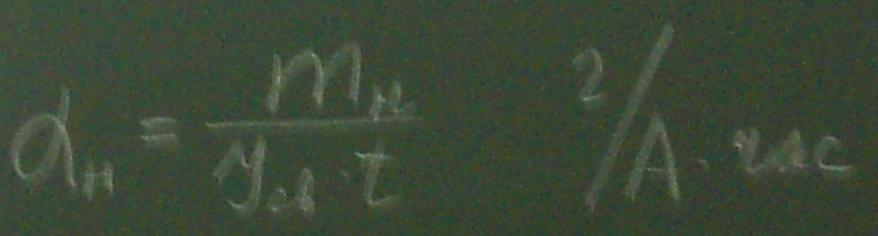

14. Коэффициент наплавки. Определение, единицы измерения.

Коэффициент наплавки:

Количество металла, наплавленного в единицу времени, при прохождении тока силой в один А. Среднее значение при РДС — до 12.

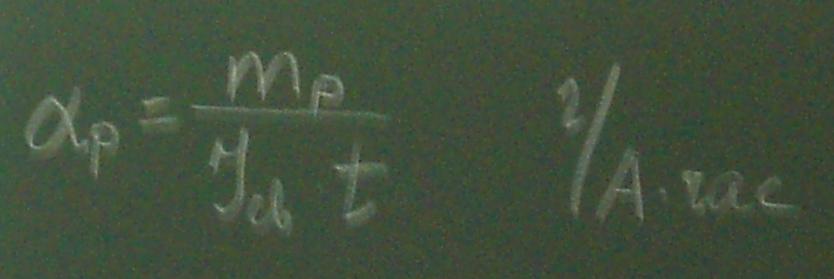

15. Коэффициент плавления. Определение, единицы измерения.

Производительность процессов сварки в значительной степени зависит от скорости расплавления электродного металла, которая характеризуется коэффициентом расплавления:

Количество электродного металла, расплавленного в единицу времени, при прохождении тока силой в один А. Среднее значение при РДС — от 6 до 15.

Коэффициент перехода электродного металла — характеризует соотношение коэффициента наплавки к коэффициенту расплавления. То есть:

К оэффициенты

зависят от марки электрода, типа покрытия

электрода, толщины покрытия, наличия

железного порошка.

оэффициенты

зависят от марки электрода, типа покрытия

электрода, толщины покрытия, наличия

железного порошка.

16. Тепловой баланс дуговой сварки плавлением.

Под тепловыми процессами при сварке принято подразумевать повышение температуры свариваемых изделий (и присадочного материала) под влиянием источников сварочного нагрева, распространение теплоты по изделию и отвод ее в окружающую среду. Изменение температуры определяет, помимо явлений плавления и кристаллизации металла, прохождение целого ряда сопутствующих процессов в материале изделия — структурные превращения, объемные изменения, упруго-пластические деформации и т. д. Эти процессы оказывают значительное влияние на качество сварного соединения и всей конструкции в целом.

Полная тепловая мощность — количество теплоты, выделяемое дугой в единицу времени (Дж/с). Зависит от силы сварочного тока и напряжения дуги + в формуле имеется коэффициент мощности k (наиболее вероятные значения находятся в пределах 0,8-0,95).

Эффективная тепловая мощность — количество теплоты, введенное в свариваемый металл в единицу времени и затраченное на его нагрев и расплавление (КПД: 0,7-0,8).

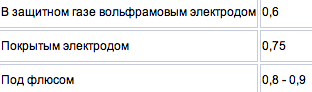

В формуле эффективной тепловой мощности задействуется коэффициент полезного действия дуги, представляющий собой отношение эффективной тепловой мощности к полной тепловой мощности дуги. Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

К оэффициент:

оэффициент:

20% теплоты уходит в ОС, 30% — на плавление электрода, 50% — на нагрев и плавление основного металла.