- •4.1 Расчет склонности к горячим трещинам проводим по нескольким методикам из курса теории сварочных процессов.

- •4.2 Расчет склонности к холодным трещинам.

- •4.А. Способы легирования наплавленного металла:

- •4.Б. Сравнение способов легирования

- •4.Б. Выбор способа легирования.

- •9. Выбор режима наплавки.

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Уральский федеральный университет имени первого Президента России Б.Н.Ельцина»

Металлургический факультет

Кафедра «Литейного производства и упрочняющих технологий»

Курсовая работа

по дисциплине:

Проектирование и реконструкция сварочных, наплавочных производств

Руководитель: доц., Б.В.Арнаутов

Студент: А.С. Перевозчиков

Группа: МТМ-230608

Екатеринбург, 2014

Оглавление

Аннотация

В данной работе проектируется наплавочный цех по ремонту ролика молотковой дробилки.

В результате разработки работы должна быть обеспечена возможность создания наиболее передового по техническому уровню и экономичного в эксплуатации наплавочного цеха для выпуска заданной продукции , при ее себестоимости, обусловливающей рентабельность производства.

Введение.

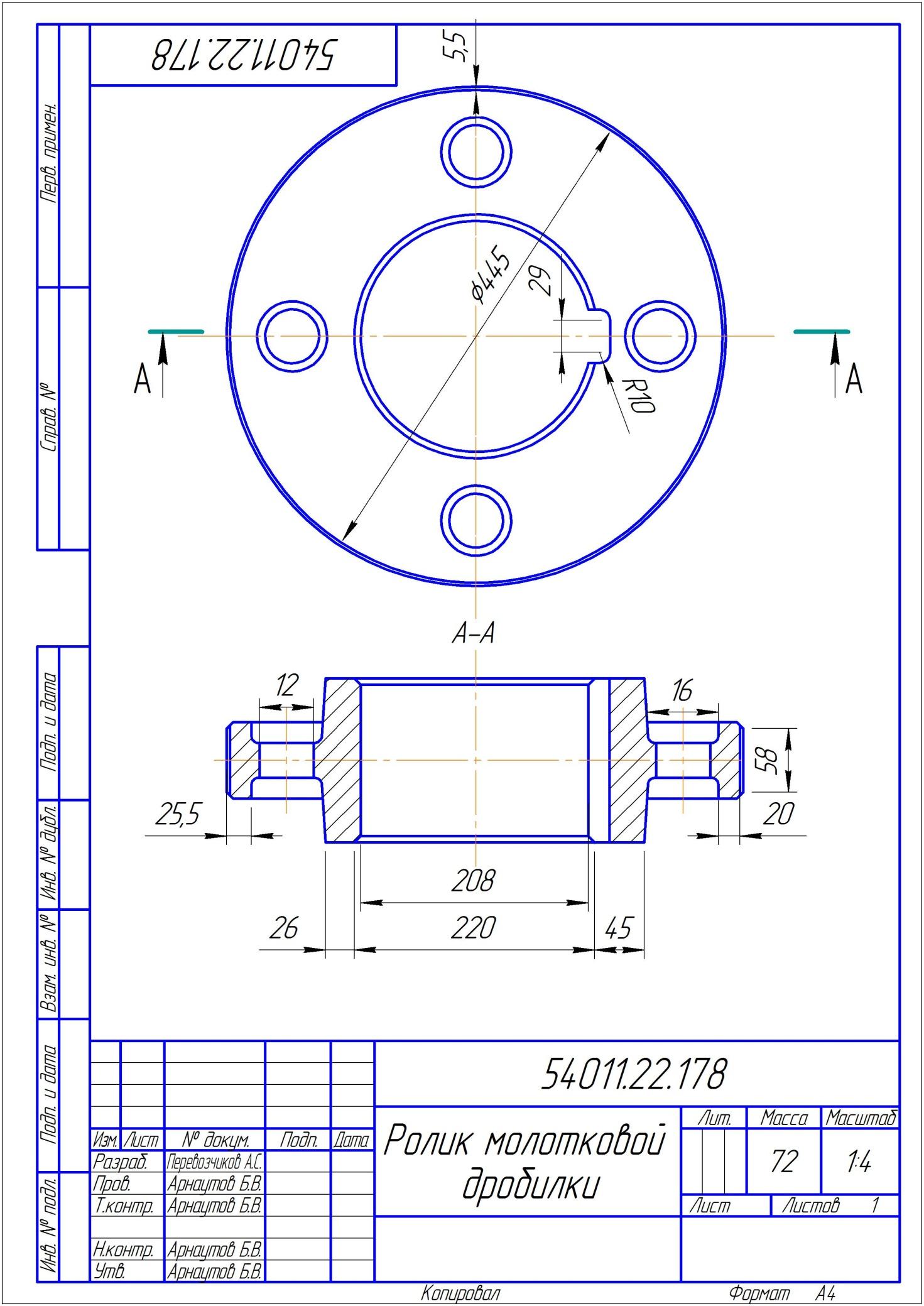

Чертеж изделия

Характеристика вида износа

Состав и свойства наплавленного слоя должны быть согласованы с условиями службы изделия. Долговечность изнашивающейся детали зависит от трех основных факторов: конструкции, режима работы и материала, из которого изготовлена деталь. Путем износостойкой наплавки можно изменить только один из этих факторов, однако во многих случаях этого достаточно, чтобы в несколько раз увеличить срок службы изделия.

Выбор металла, способного эффективно противостоять всем разрушающим воздействиям при эксплуатации, представляет сложную задачу, так как износ протекает по-разному в зависимости от условий работы и главенствующее значение приобретают соответственно различные свойства металла. При эксплуатации машин в каждом конкретном случае можно выделить ведущий вид износа, на сопротивление которому необходимо обратить главное внимание. По заданию данного курсового проекта следует рассмотреть трение, смятие, истирание.

Истирание металла при сухом и полусухом трении — широко распространенная причина выхода из строя деталей машин. Анализ явлений истирания показал, что в зависимости от величин удельного давления и скоростей относительного перемещения трущихся поверхностей преобладающее значение приобретают такие виды износа, как окислительный, износ схватыванием или усталостный.

При окислительном износе происходит пластическая деформация микроскопических поверхностных слоев и одновременно диффузия кислорода в металл; на поверхности металла образуются хрупкие слои окислов, которые отделяются в виде тонкого порошка. Интенсивность окислительного износа сравнительно невелика.

Если удельное давление на участках фактического контакта превосходит предел текучести, то при пластической деформации обнажаются совершенно чистые «ювенильные» поверхности, происходит холодная сварка.

При малых скоростях скольжения (для стали —порядка 1 м/сек) и отсутствии смазки и окисных пленок схватывание проявляется в возникновении и разрыве металлических связен в точках контакта. Перемещение трущихся поверхностей приводит к упрочнению металла в местах схватывания, вырыванию менее прочного металла с образованием нароста. При этом упрочненный участок (нарост) сопряженной поверхности царапает металл, что вызывает наиболее быстрое изнашивание.

При больших скоростях скольжения (более 3—4 м/сек) износ схватыванием протекает несколько иначе . В точках дискретного контакта в результате превращения работы трения в теплоту температура резко повышается. Вследствие нагрева и размягчения поверхностных слоев во многих микроскопических участках происходит сварка и последующий разрыв связей с диспергированием металла. На поверхности трения температура может достичь температуры плавления. Износ протекает весьма интенсивно, если в результате размягчения поверхностного слоя возникает глубинное выравнивание, налипание частиц менее прочного металла на металл, сильнее сопротивляющийся пластической деформации.

Под действием повторных ударов при недостаточной твердости происходит смятие. Такой износ нередко наблюдается на стыках рельсов, на деталях подвижного состава железнодорожного транспорта.

Многие части металлургического оборудования соприкасаются с раскаленным металлом. Снижение прочности в результате нагрева приводит к смятению, что вызывает искажение формы рабочей части детали.

Характеристика основного металла.

Марка: 30ХГСА

Класс: Сталь конструкционная легированная

Использование в промышленности: различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Таблица 1. Типичный химический состав стали 30ХГСА

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.28-0.34 |

0.9-1.2 |

0.8-1.1 |

0.3 |

0.025 |

0.025 |

0.8-1.1 |

0.3 |

Свариваемость материала: ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка.

Таблица 2. Механические свойства стали З0ХГСА

|

| |||||||||

|

ГОСТ 4543-71 |

Пруток. Закалка 880 °С. масло. Отпуск 540 °С. вода или масло |

Сечение, мм |

кп |

σ 0,2 (МПа) |

σ в (МПа) |

б5(%) |

ψ % |

КС U (кДж/м2) |

НВ (HRC3), не более |

|

25 |

|

830 |

1080 |

10 |

45 |

49 |

| ||

|

До 100 |

490 |

490 |

655 |

16 |

45 |

59 |

212-248 | ||

|

100-300 |

490 |

490 |

655 |

13 |

40 |

54 |

212-248 | ||

|

До 100 |

540 |

540 |

685 |

15 |

45 |

59 |

223-262 | ||

|

ГОСТ 8479-70 |

Поковки. Закалка. Отпуск |

До 100 |

590 |

590 |

735 |

14 |

45 |

59 |

235-277 |

|

Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух |

100-300 |

590 |

590 |

735 |

13 |

40 |

49 |

235-277 | |

|

До 100 |

640 |

640 |

785 |

13 |

42 |

59 |

248-293 | ||

|

До 100 |

675 |

675 |

835 |

13 |

42 |

59 |

262-311 | ||

|

30 |

|

1270 |

1470 |

7 |

40 |

|

(43-51) | ||

|

Закалка 860-880 °С. масло. Отпуск 540-560 °С. вода или масло |

60 |

|

690 |

880 |

9 |

45 |

59 |

225 | |

4.1 Расчет склонности к горячим трещинам проводим по нескольким методикам из курса теории сварочных процессов.

1) Для легированных сталей

Vкр = 19 - 42 * C - 411 * S - 3,3 * Si + 5,6 * Mn + 6,7 * Mo = 19 - 42 * 0,31 - 411 * 0,015- 3,3 * 0,11 + 5,6 * 0,95 + 6,7 * 0 = 4,72

Vкр ≥ 6 – нет горячих трещин; Vкр ≤ 1,8 – есть Г.Т.

Вывод: Необходимо дальнейшее исследование. Сохраняется вероятность Г.Т.

2)HCS ( Углеродистые и низколегированные стали)

HCS = ( C*( S + P + Si/ 25 + Ni/ 100 )* 1000 ) / ( 3* Mn + Cr + Mo + V ) = (0,31*(0,15+0,15+0,11/25+0,3/100)*1000)/(3*0,95+0,95)=3,05

при HCS < 4 нет "Г Т" для сталей .с σв < 700 МПа

при HCS < 2 нет "Г Т" для сталей с σв > 700 МПа Вывод: Нет Г.Т.

3) Низколегированные стали, универсальная система определения ГТ-1

USC = 184 * C + 970 * S - 188 * P - 18,1 * Mn - 4760 * C * S -12400 * S * P + 501 * P * Mn + 32600 * C * P * S + 12,9 =184 * 0,31 + 970 * 0,02 - 188 * 0,0175 - 18,1 * 0,55 - 4760 * 0,1 * 0,02 -12400 * 0,02 * 0,0175 + 501 * 0,0175 * 0,55 + 32600 * 0,1 * 0,0175 * 0,02 + 12,9 = 34,7

USC ≤ 30, Нет Г.Т.

Вывод: Возможно образование Г.Т.

4) Низколегированные стали, универсальная система определения ГТ-2

UCS = 230 * C + 190 * S + 75 * P + 45 * Nb - 12,3 * Si - 5,4 * Mn - 1 =230 * 0,31 + 190 * 0,02+ 75 * 0,175 + 45 * 0 - 12,3 * 0,55 - 5,4 * 0,55 - 1 = 67,79

UCS < 10 нет Г.Т.

UCS ≥ 30, есть Г.Т.

Вывод: Есть Г.Т.

5) Трещины при повторном нагреве

5.1. ΔG = Cr + 3,3 * Mo + 8,1 * V + 10*C - 2 = 0,95+ 3,3 * 0 + 8,1 * 0 + 10*0,31 - 2 = 2,05

ΔG ≤ 0 нет Г.Т.

ΔG > 2 Г.Т.

Вывод: Есть Г.Т.

5.2. PSR = Cr + Cu + 2 * Mo + 7 * Nb - 5 * Ti - 2 = 0,785 + 0,3 + 2 * 0+ 7 *0 - 5 *0 - 2 = -0.75

PSR ≤ 0 нет Г.Т

Вывод: Нет Г.Т.

3.4.3. Т = 20*V + 7*C + 4*Mo + Cr + Cu - 0,5*Mn + 1,5*LOG( 2*Al ) =20*0 + 7*0.1 + 4*0 +0.785 + 0 - 0,5*0.55 + 1,5*LOG( 2*0.001 ) = -2,60

Т < 0,9 нет Г.Т.

Вывод: Нет Г.Т.

Таблица 3. Сводная таблица значения расчета на склонность к Г.Т.

|

Способ определения |

Значение |

Вывод |

|

Vкр |

4,72 |

Необходимо дальнейшее исследование |

|

HCS |

3,05 |

Нет Г.Т. |

|

USC |

34,7 |

Г.Т. |

|

UCS |

67,79 |

Г.Т. |

|

ΔG |

2,05 |

Г.Т. |

|

PSR |

-0,75 |

Нет Г.Т. |

|

Т |

-2,60 |

Нет Г.Т. |

4.2 Расчет склонности к холодным трещинам.

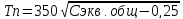

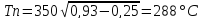

Склонность к ХТ можно рассчитать по методике эквивалента углерода для легированных сталей:

Сэкв=С+(Mn/6)+(Si/24)+(Cr/5)+(Mo/4)+(V/14)+(Ni/10)+B*0=

=0,31+(0,95/6)+(0,11/24)+(0,95/5)+(0,3/10)+5*0=0,69

Поправка на габариты изделия

Сδ=0,005*δ* Сэкв=0,005*70*0,69=0,24

Сэкв.общ=Сэкв+ Сδ=0,69+0,24=0,93

Стали, у которых величина полного углеродного эквивалента превышает 0,40-0,45 %, считаются склонными к образованию холодных трещин при сварке. Вывод: Данная марка стали подвержена холодным трещинам после сварки. Для того чтобы предотвратить образование ХТ необходим подогрев. Температура подогрева рассчитывается по формуле :

Округлим Tп=290°С

4.А. Способы легирования наплавленного металла:

Наилучший эффект износостойкая наплавка дает обычно при применении высоколегированных сплавов и инструментальных сталей для рабочего слоя изделий, тело которых изготовлено из простой углеродистой стали.

Получение легированного наплавленного металла возможно различными способами: использованием соответствующего электродного материала; восстановлением легирующих примесей из флюса; присадкой их тем или иным путем в сварочную ванну. Техника и технология получения легированного наплавленного металла составляют самостоятельную задачу, которая может решаться по-разному.

Изменение режима неизбежно, но в разной степени (в зависимости от химического состава используемых материалов, а также от способа легирования) отражаются на составе наплавленного металла.

Выделяют несколько способов легирования наплавленного металла:

Способ 1 — применение легированной электродной проволоки

или ленты и обычного флюса.

Способ 2—присадка легирующих материалов через проволоку или ленту (порошковая проволока и лента, составная и свитая проволока и др.); флюс обычный.

Способ 3—применение обычной проволоки или ленты и легирующего флюса; механическая примесь ферросплавов к флюсу, керамический флюс и т. п.

Способ 4 — нанесение легирующих примесей на поверхность изделия, наплавка обычной электродной проволокой под обычным флюсом, с полным расплавлением легирующих материалов.