- •2. Определение типа производства

- •3. Нумерация обрабатываемых поверхностей.

- •4. Формирование исходной заготовки.

- •4.2 Определения припусков, допусков и номинальных размеров исходной заготовки.

- •4.2.1 Определение исходного индекса

- •Определение основных припусков.

- •Определение дополнительных общих припусков и размеров заготовки.

- •Назначение допусков, предельных отклонений и определение размеров исходной заготовки.

- •Определение этапов и методов обработки пронумерованных поверхностей.

- •Формирование операций и разработка операционных эскизов.

- •6.1 Формирование маршрутного описания

- •6.2 Обоснование выбора оборудования.

- •Операция 015 Горизонтально-фрезерная

- •Операции 020 и 025 Круглошлифовальная и внутришлифовальная

- •6.3 Обоснование выбора схем базирования по операциям.

- •Операция 015 Горизонтально-фрезерная

- •Операции 020 и 025 Круглошлифовальная и внутришлифовальная

- •Определение припусков на диаметральные размеры табличным методом.

- •Размерный анализ

- •8.1. Размерная схема технологического процесса

- •8.5.Проверка обеспечения точности конструкторских размеров.

- •8.6 Проверка поля рассеяния припусков

- •8.7. Определение технологических размеров

- •9. Выбор режимов резания

- •9.1 Выбор режимов резания для операции 005 Токарно-револьверная

Уральский Федеральный Университет имени Первого Президента России Б. Н. Ельцина

Кафедра технология машиностроения.

Курсовая работа

Пояснительная записка

Преподаватель: Галкин М.Г

Студент: Жданова В.И

Группа: М-410101

Екатеринбург 2014

Содержание

4.2.2Определение основных припусков. 6

4.2.3.Определение дополнительных общих припусков и размеров заготовки. 7

4.2.3Назначение допусков, предельных отклонений и определение размеров исходной заготовки. 7

Операция 015 Горизонтально-фрезерная 10

Операции 020 и 025 Круглошлифовальная и внутришлифовальная 11

Операция 015 Горизонтально-фрезерная 12

Операции 020 и 025 Круглошлифовальная и внутришлифовальная 12

15

Целью данного курсового проекта является углубленное изучение технологии производства и проектирование технологического процесса обработки заданной детали.

Для каждой операции представлять модель станка, тип инструмента и приспособления, номера и содержания переходов, режущий инструмент и режимы обработки.

Для мелкосерийного производства оформить альбом технологических эскизов. В альбоме на листах формата А4 должны оформляться: титульный лист; маршрутная карта; операционная карта для всех операций; карты операционных эскизов.

Также необходимо начертить сборочный чертеж приспособления со всеми необходимыми видами и разрезами. А также выполнить деталировку всех деталей, не входящих в число нормализованных.

Для выполнения чертежей, спецификаций и эскизов применялась система КОМПАС-3D V14.

2. Определение типа производства

Технология изготовления деталей в значительной степени зависит от типа производства. Следовательно, на начальной стадии проектирования необходимо установить тип производства данной детали, учитывая её массу и размер годового выпуска.

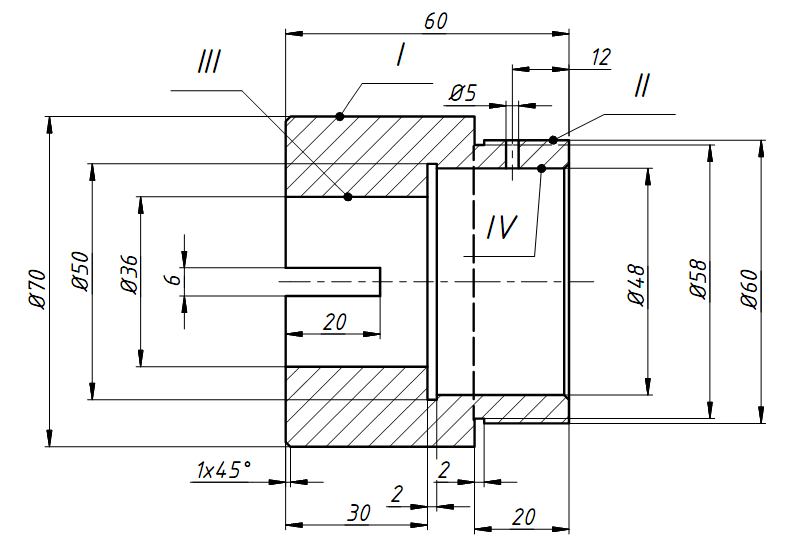

Для определения массы детали её необходимо разбить на элементарные фигуры, в данном случае это будут цилиндры I, II, III, VI (рис 2.1). Размерами фасок, пазов, отверстий можно пренебречь.

Рисунок 2.1. Определение объема детали

Масса детали определяется по формуле

![]()

![]() ,

(2.1)

,

(2.1)

где m – масса детали

![]()

![]() – объем детали, дм3

– объем детали, дм3

![]()

![]() – удельная плотность стали, равная 7,8

гк\дм3

– удельная плотность стали, равная 7,8

гк\дм3

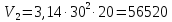

Определим объём детали по формуле:

![]()

Тогда формула для определения объёма будет выглядеть так:

![]()

![]()

![]()

![]()

Объём детали равен:

V=113,986мм3

По известным величинам определим массу детали:

![]() m=113,986*7,8=889090,8=0,8кг

m=113,986*7,8=889090,8=0,8кг

В соответствии с заданием годовая программа выпуска равна 5000 шт. С учетом годовой программы и массы детали определяется тип производства в соответствии с табл. Производство является среднесерийным.

Партия детали:

![]()

N – годовой объём производства,

а – коэффициент, равный а=5 для среднесерийного производства при средних деталях (табл 2.2)

260 – число рабочих дней в году

Тогда объём партии составит:

Принимаем: n = шт.

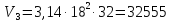

3. Нумерация обрабатываемых поверхностей.

Необходимо придерживаться определенных правил. Номера торцевых поверхностей слева направо должны увеличиваться. Их желательно обозначить нечетными номерами. Тогда цилиндрические поверхности, фаски, лыски, а так же несоостные отверстия можно обозначить четными номерами в направлении слева направо по часовой стрелке.

4. Формирование исходной заготовки.

При выборе метода получения заготовки учитывают следующие факторы:

Материал заготовки

Конфигурация детали

Тип производства

Учитывая эти факторы, выбран метод получения заготовки в виде штамповки в открытом штампе на кривошипном горячештамповочном прессе (КГШП).

Заготовка располагается в двух половинах штампа, а плоскость разъема проходит через плоскость, перпендикулярную оси заготовки. Глубина отверстия не должна превышать 0,8 D отверстия.

Рис 4.1. Расположение поковки в штампе

4.2 Определения припусков, допусков и номинальных размеров исходной заготовки.

4.2.1 Определение исходного индекса

Исходный индекс определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки по ГОСТ 7505-89.

Расчетная масса паковки определяется по формуле:

![]()

где М п.р – расчетная масса поковки, кг;

М д – масса детали, кг;

К р – расчетный коэффициент, устанавливаемый в соответствии источника [2] табл. П.3.1.

Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления, а также исходя из предъявляемых требований к точности размеров поковки (П.2.3)

Для принятого метода штамповки можно принять класс точности равный Т4.

При назначении группы стали, определяющим является среднее массовое содержание углерода и легирующих элементов. По таблице 3.4 принимаем группу стали М2.

Степень сложности определяют путем вычисления отношения массы(объема) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки.

В данном случае штамповку описывает фигура в виде цилиндра. Его диаметральный размер Dф=70ˑ1,05=73,5мм, а линейный размер Lф=60х1,05=63мм. Тогда объем цилиндра Vф=π ˑ73,52ˑ63/4=267168мм3, а его масса mф=267168ˑ7,8ˑ106=2кг

Соотношение массы поковки и массы описывающей фигуры будет иметь следующее значение:

Gп/ Gф=1,36/2=0,68

В соответствии с полученными параметром по табл 3.3 принимаем степень сложности поковки С1.

Исходный индекс по известным группе стали, степени сложности и классу точности покоски определяем по таблице 3.5. В данном случае он равен 9.