Практика 1(АПП)

.docxМЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ЗАГРУЗКИ, ЗАЖИМА ЗАГОТОВОК И УДАЛЕНИЯ ОБРАБОТАННЫХ ДЕТАЛЕЙ

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Задача механизации и автоматизации загрузки различных заготовок является одной из наиболее сложных в общем комплексе работ по автоматизации технологических процессов. Сложность заключается в большом разнообразии технологических процессов обработки и сборки, разнообразии форм и размеров заготовок. Автоматизация загрузки позволяет превратить полуавтоматы, контрольные приспособления и сборочные агрегаты в автоматы; значительно повысить производительность оборудования и труда; организовать многостаночное обслуживание, повысить коэффициент использования оборудования создать условия для образования механизированные поточных и автоматических линий и т. п.

Механизацией и автоматизацией загрузки следуем заниматься во всех типах производства. В серийном производстве создают быстропереналаживаемые загрузочные устройства для типовых технологических процессов и групповой обработки деталей.

Автоматическая загрузка металлорежущих станком производится чаще всего с помощью загрузочных приспособлений двух классов: для сортового материала (прутков, труб, полос, лент и т.п.) и для штучных заготовок (поковок, штамповок, отливок, предварительно наработанных деталей и т.п.).

Автоматическая загрузка и разгрузка металлорежущих станков позволяет:

-

качественно изменить процесс труда рабочих-станочников;

-

повысить производительность труда;

-

увеличить коэффициент загрузки оборудования;

-

использовать многостаночное обслуживание.

Автоматическим загрузочно-разгрузочным приспособлением (АЗРП) называют комплекс механизмов, обеспечивающих автоматическое перемещение заготовки с места ее размещения в рабочую зону станка, где она устанавливается и закрепляется в станочном приспособлении, затем обрабатывается и после обработки деталь переносится в заданное место хранения.

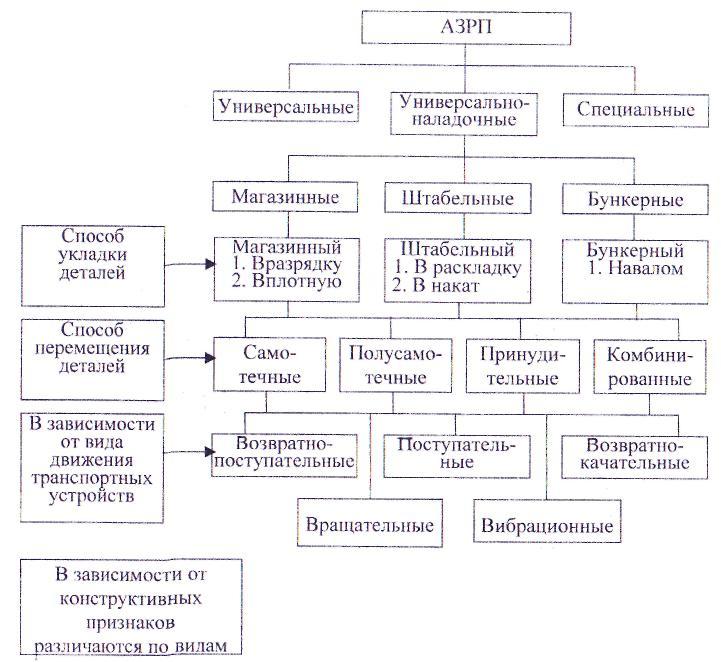

Классификация приспособлений для автоматической загрузки заготовками и разгрузки металлорежущих станков приведена на рис. 1.

Рис. 1. Классификация приспособлений для автоматической загрузки заготовками и загрузки МРС

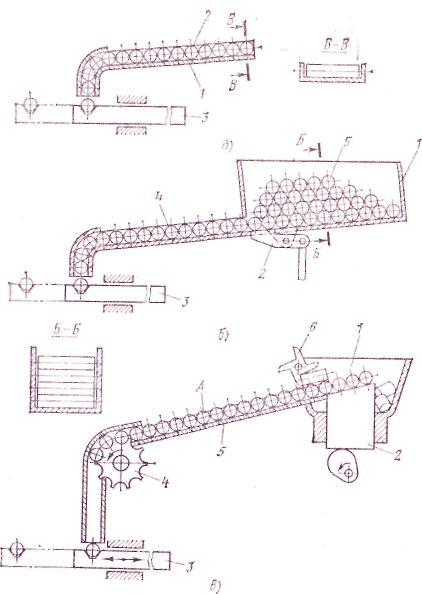

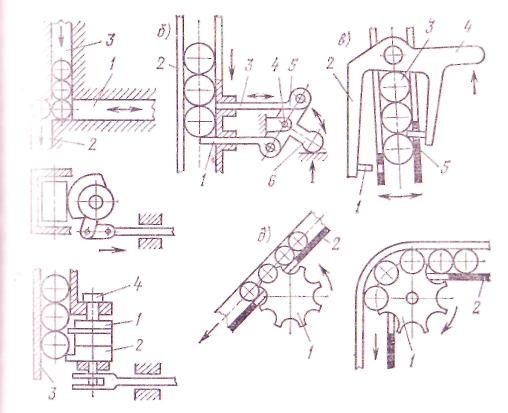

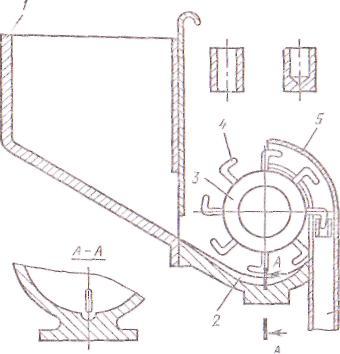

Магазинным загрузочным приспособлением называется устройство, в котором заготовки находятся в ориентированном положении в один ряд. В магазинных загрузочных приспособлениях (рис. 2,а) запас заготовок 2 размещается в емкости 1 в один ряд. Заготовку по выходе из магазина захватывает питатель 3, отсекая ее от остальных деталей, и подает в рабочую зону станка для установки в приспособление и последующей обработки. Укладка заготовок в магазин производится вручную. Для увеличения емкости магазина ее выполняют зигзагообразной.

Штабельным загрузочным приспособлением называется устройство, в котором заготовки находятся в ориентированном положении в несколько рядов. К штабельных загрузочных приспособлениях (рис. 2, б) запас заготовок 5 в емкости 1 размещается Штабелем. Укладка заготовок в емкость производится вручную в ориентированном положении, необходимом для последующей обработки на станке. Заготовки из емкости поступают в накопитель 4, из которого питатель 3 подает их в рабочую зону станка. В емкости 1 имеется специальное устройство 2, протекающее в накопитель по одной заготовке.

Бункерным загрузочным приспособлением называется устройство, в котором заготовки размещаются навалом. В бункерных загрузочных приспособлениях (рис. 2, в) запас заготовок в емкости 1 (бункере) размещается навалом, т, е. неориентированно в пространстве. В этом приспособлении предусматриваете устройство 2 для захвата и ориентировки заготовок требуемое для последующей обработки положение и сбрасыватель 6 для удаления неправильно ориентированных заготовок. При движении захват вверх происходит отделение нескольких заготовок от общей массы. В верхнем положении сбрасыватель пропускает в накопитель 5 правильно ориентированные заготовки. В конце лотка установлен питатель 3, подающий заготовки на обработку. Для отделения одной заготовки от общего потока "может устанавливаться дополнительное устройство — отсекатель 4.

Из трех типов автоматических загрузочных приспособлений менее современным является магазинное, а более прогрессивным — бункерное, как более автоматизированное.

В самотечных загрузочных приспособлениях перемещение происходит под действием силы тяжести самих заготовок; в полусамотечных перемещение происходит под действием силы тяжести при искусственном уменьшении силы трения между поверхностью заготовки и поверхностью приспособления (например, воздушной подушке); в принудительных — под действием приводных механизмов (конвейеров); в комбинированных — подача деталей производится непрерывно или периодически под действием приводных устройств.

Рассмотрим устройство отдельных частей загрузочных приспособлений.

Рис. 2. Схема загрузочных устройств

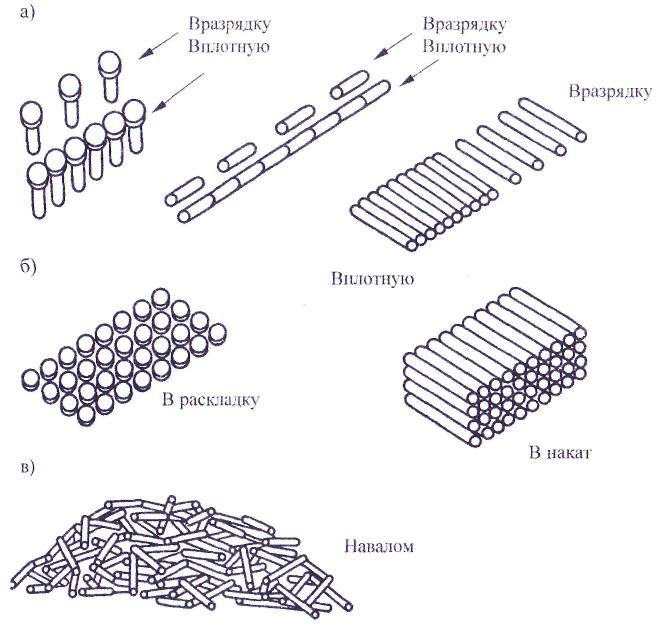

Рис. 3. Способы размещения деталей в емкости

ЛОТКОВЫЕ МАГАЗИНЫ

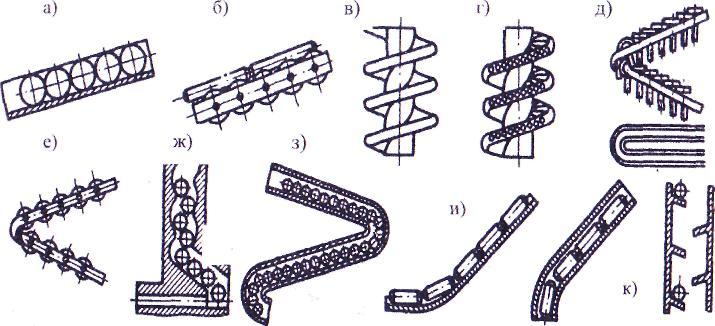

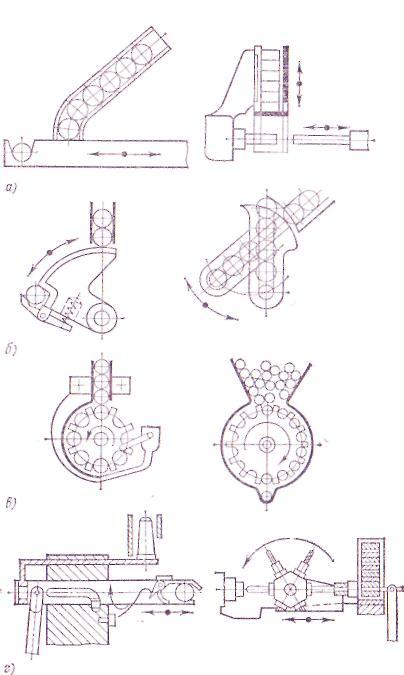

Магазины служат для хранения, накопления и перемещения в них заготовок. Применяются следующие типы лотковых магазинных загрузочных приспособлений (рис. 4):

-

прямые простые лотки (рис. 4, а) в качестве скатов и склизов для перемещения деталей между станками;

-

прямые роликовые лотки (рис. А, б) в тех случаях, что и прямые простые, но детали перемещаются на них под действием силы тяжести при небольших углах наклона лотка (3 - 5°);

-

винтовые простые лотки (рис. 4, в) как емкость в загрузочных приспособлениях для катучих деталей и перемещения деталей между станками;

-

винтовые роликовые лотки (рис. 4, г) как емкости в загрузочных приспособлениях для некатучих деталей и перемещения деталей между станками;

-

спирально-овальные лотки (рис. 4, д) в качестве емкостей для деталей с головкой;

-

спирально-овальные роликовые лотки (рис. 4, ё) как емкости, а также для перемещения некатучих деталей;

• зигзагообразные лотки (рис. 4, з) как емкости, а также для транспортирования деталей;

• дугообразные вогнутые и выпуклые лотки (рис. 4, и) как емкости: вогнутые — для подачи деталей в горизонтальном, а выпуклые — в вертикальном положении стержневых деталей в рабочую зону станка;

-

каскадные лотки (рис.4, к) для перемещения деталей вниз.

На рис. 5 приведены типовые конструкции одноручьевых лотков закрытого и открытого типов для стержневых и дисковых деталей. Открытые лотки можно применять при сравнительно небольших углах наклона, иначе возможно выкатывание заготовки за пределы лотка, закрытые – при больших углах наклоне, деталь в них удерживается верхним бортиком.

Лотки открытого типа изготовляют из листового металла (рис, 5, ж-м) или сортового проката (рис. 5, а-ё). Такие лотки пригодны для перемещения, в них деталей одной длины, но разных диаметров. Лотки закрытого типа сконструированы для определенной детали, поэтому непригодны для транспортировки другой подобной детали.

В серийном производстве применяются магазины, позволяющие производить их переналадку на детали различного размера. Лотки открытого и закрытого типов (рис. 5, в, д) могут быть смонтированы из двух уголков, установленных на плите, один или оба уголков в зависимости от длины детали может перемещаться вправо или влево на плите.

Лотки открытого типа (рис. 5, ж-и) смонтированы из двух листовых полос и основания пирамидального, прямоугольного или круглого сечения предназначены для перемещения дисковых деталей. Лотки закрытого типа (рис. 5, к-м), смонтированные из двух полос, основания пирамидального, прямоугольного или круглого сечения, и верха из углового железа прямоугольного или круглого сечения, предназначены для перемещения дисковых деталей.

Рис. 4. Схемы основных типов магазинных самотечных загрузочных приспособлений с однорядным размещением деталей

Рис. 5. Типовые конструкции одноручьевых открытых и закрытых лотков

Примером, магазина с принудительны перемещением заготовок – цепной магазин. В цепных магазинах рычаги 1 связаны с непрерывной цепью 2; заготовки А укладываются на рычаги и затем перемещаются. Рычаги 1 изготавливают в соответствии с формой загружаемой детали. Периодическое движение цепи согласуется с циклом работы станка и осуществляется пневматическим приводом.

Пример, полусамотечного перемещения заготовки – пневматический лоток или лоток с воздушной подушкой.

ОТСЕКАТЕЛИ

В большинстве случаев для удобства подачи заготовки из накопителя в зону обработки через определенное, время ее необходимо отделить от общей массы деталей. Для этой цели служат так называемые отсекатели. Они позволяют надежно отделить от потока одну или несколько деталей и отправить в питатель для установки в зажимное устройство станка.

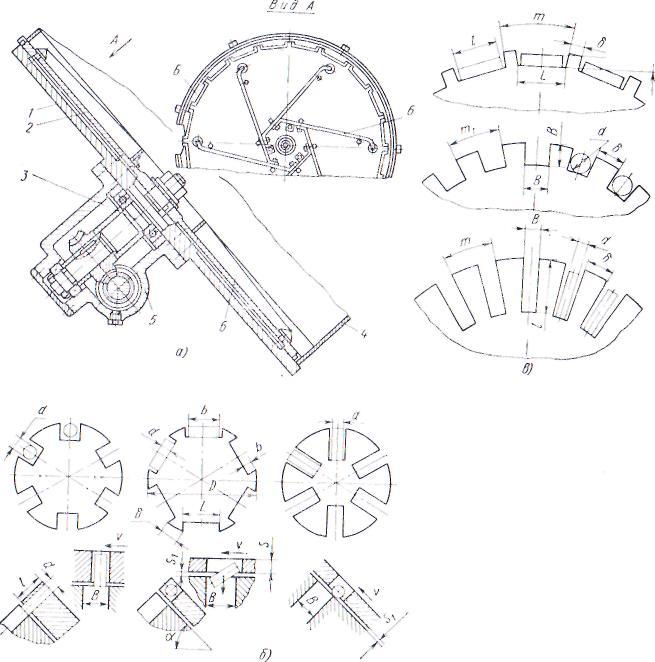

В некоторых конструкциях загрузочных приспособлений отсекатель отсутствует, и его функции выполняет сам питатель (см. ниже). Отсекатели работают синхронно с питателем приспособления и получая движение от самостоятельного привода или от других механизмов загрузочного приспособления. В загрузочных приспособлениях применяют движковый, штифтовые, кулачковые, барабанные и дисковые питатели (рис. 6).

Рис. 6. Схемы отсекателей

Движковый отсекатель (рис. 6, а) для поштучной выдачи заготовок имеет шток 1, который при перемещении влево выталкивает одну заготовку из лотка 3 в лоток 2, удерживая остальные заготовки, находящиеся в лотке 3. При возвращении штока 1 исходное положение детали опускаются вниз, и механизм подготовлен для выдачи следующей детали. Из лотка 2 заготовки подаются в питатель или непосредственно в рабочую зону станка.

Штифтовой отсекатель двойного действия (рис. 6, б), для поштучной выдачи заготовок состоит из двух штифтовых отсекателей 1 и 3, которые поочередно входят в лоток 2. В момент, когда отсекатель выходит из отверстия в стенке лотка и освобождает тою заготовку для выхода из лотка, отсека-3 входит в лоток, задерживая от выпадения все остальные заготовки. Затем отсекатели возвращаются исходное положение, пропуская очередную деталь к щтифту 1 для последующей выдачи. Для успешной работы движения отсекателей должны происходить быстро и резко, чтобы штифты не попадали на заготовки или проскакивали несколько заготовок. Штифты-отсекатели 1 и 3 закреплены на осях в рычаге 5. Этот рычаг через отросток 6 получает качательное движение около оси 4 и сообщает возвратно-поступательное движение отсекателям.

На рис. 6, в показан штифтовый качающийся отсекатель. Штифтовые отсекатели 1 и 5 размещены с разных сторон лотка 2 и закреплены на качающемся вильчатом рычаге 4, насаженном на ось. При нажиме горизонтальное плечо рычага 4 последний поворачивается, выводит из лотка отсекатель 1 и вводит в лоток отсекатель 5. В результате освобождается одна из заготовок 3.

Кулачковый отсекатель (рис. 6, г) имеет два кулачка: 1 и 2, установленные на оси 4 со смещением одного кулачка относительно другого на некоторый угол. При качательном движении кулачков кулачок 2 пропускает нижнюю заготовку на выход из лотка 3, а кулачок 1 удерживает остальные. Затем кулачок 2 возвращается в исходное положение, а кулачок пропускает заготовку к кулачку 2; механизм готов для выдачи следующей заготовки.

Барабанные отсекатели (рис. 6, д) имеют барабан или диск 1 с гнездами, форма которых зависит формы и размеров отсекаемых заготовок. Отсекатель вращается от отдельного привода. При повороте барабана одна заготовка из лотка 2 попадает в гнездо, отделяется от остальных заготовок и передается на выдачу. Эти отсекатели обеспечивают набольшую производительность.

Подача заготовок к отсекателям может быть принудительной или самотечной.

ПИТАТЕЛИ

Питатели — это механизмы, предназначенные для перемещения заготовок от накопителя или бункера в рабочую зону станка. Конструкция питателей, их формы и размеры, привод подвижных частей зависят от типа станка, взаимного расположения лотка с заготовками и рабочей зоны станка, расстояния, на которое требуется перемещать заготовку, а также размеров и формы транспортируемой заготовки.

Рис. 7 Схемы питателей

Перемещение питателя жестко связано с кинематикой станка и входит в цикл его работы. Большинство питателей состоит из корпуса, захвата для зажима заготовки, механизма перемещения и привод. В некоторых случаях в конструкции может отсутствовать захват. Захваты могут быть сделаны сменными, что позволяет использовать питатель для подачи различных заготовок, т. е. переналаживать его.

По виду движения заготовки различают питатели о возвратно-поступательным, качательным, вращательным и комбинированным перемещением детали (рис. 7). Приводом движущихся частей питателя служат механические, пневматические, гидравлические или электромеханические устройства.

Питатели с возвратно-поступательным перемещением подаваемой заготовки (рис. 7, а) могут быть двух типов: шиберный (слева) и с подвижным лотком (справа).

Шиберный — движковый питатель (рис. 7, а) имеет ползун 3 с гнездовым захватом для установки заготовки и подпружиненной губкой 1 для ее удержания в процессе транспортировки. В исходном положении ползуна его гнездо для установки заготовки должно располагаться под окном лотка, чтобы очередная заготовка из лотка падала в гнездо. Такой питатель может работать с отсекателем или без него.

Питатель с подвижным лотком (рис. 7, б) имеет захват в виде скалки. Лоток опускается вниз и устанавливается так, что ось последней заготовки располагается несколько ниже оси зажимного патрона.

При движении влево скалка поверхностью меньшего диаметра входит в отверстие подаваемой заготовки, захватывает ее, проталкивает через отверстие в стенке лотка и вставляет в патрон. Одновременно поверхностью большего диаметра скалка удерживает остальные детали в лотке. При обратном ходе скалка освобождает детали, и они опускаются для подготовке к выдаче. Во избежание повреждения скалки ее ось располагается несколько выше оси подаваемой заготовки.

Питатели с качательным движением (рис.7,б) работают аналогичным образом.

Питатели вращательного типа (рис. 7,в) иногда называют револьверными. В зависимости от назначения питателя гнезда для заготовок могут выполняться как на периферии диска, так и на торце. В последнем случае лоток магазина располагают параллельно оси вращения диска. Такие питатели могут применяться для вертикальной и горизонтальной подачи деталей. Этот питатель совмещает свою работу с работой отсекателя. Размеры и конфигурация гнезд соответствуют подаваемым деталям. Как правило, диски с заготовками поворачиваются периодически. Нередко заготовка во время обработки остается в питателе и удаляется из питателя при последующем повороте.

Питатели комбинированного перемещения (рис. 7, г) применяются в более сложных случаях. Питатель, изображенный слева, во время транспортировки осуществляет еще и поворот детали в горизонтальное положение. Питатель, изображенный справа, закреплен в револьверной головке автомата. Магазин с деталями располагается с правой стороны станка. Питатель в загрузочной позиции устанавливается напротив магазина, и в него заталкивается очередная деталь. Затем револьверная головка индексируется и устанавливает питатель с деталью против патрона. Движением револьверной головки деталь вставляется в патрон. После зажатия детали револьверная головка с питателем отходит. Помимо питателя револьверная головка несет режущие инструменты, поэтому процесс загрузки деталей вписывается в цикл обработки.

БУНКЕРНЫЕ ЗАГРУЗОЧНЫЕ УСТРОЙСТВА

Бункерные загрузочные устройства состоят из бункера (емкости), механизма ориентации, предохранительного механизма, магазина накопителя, отсекателя и питателя.

Бункера. Наиболее распространенные формы бункеров для механизмов ориентации с движущими захватно-ориентирующими органами показаны на рис. 1. По конструкции бункера бывают цилиндрическими, коническими и ковшеобразными. Их выполняют с одной емкостью для накопления и выборки заготовок (рис. 1, а) и с двумя емкостями, соединяемыми одна с другой (рис. 1, б). В последнем случае одна емкость, предбункер 1, служит для сосредоточения основного запаса заготовок, а другая емкость, собственно бункер 2, — для выборки заготовок. Заготовки из предбункера в бункер перемещаются постепенно под действием сил тяжести. Иногда предбункер выполняют отдельно, и его можно располагать вертикально. Первая группа бункеров имеет широкое применение, но обладает рядом недостатков: интенсивное ворошение заготовок в результате воздействия движущегося захватного органа приводит к забоинам и царапинам на поверхности заготовок; большое накопление заготовок в бункере, а значит, и значительное давление верхних слоев на нижние затрудняет подготовку заготовок к захвату и приводит к падению производительности загрузочного устройства.

Вторая группа свободна от недостатков бункеров первой группы и может быть рекомендована как основная для загрузочных устройств.

Бункера выполняют литыми и сварными. Чаще применяют сварные бункера. Объем бункера (рабочей полости) определяется тем необходимым запасом заготовок, который должен вмещаться для обеспечения непрерывной работы загрузочного устройства в течение расчетного периода времени:

или

или

Vб – объем бункера в см3; Vз – объем заготовки в см3; Т – период времени непрерывной работы (без досыпа) загрузочного устройства в мин; t – штучное время обработки в мин; q – коэффициент объемного заполнения; Qср – средняя производительность загрузочного устройства.

Коэффициент объемного заполнения q зависит от конфигурации и размеров заготовок и определяется экспериментально. Для простых по форме заготовок q = 0,4-0,6. Следует указать, но производительность бункерно-загрузочного устройства не занизит от размера бункера (емкости).

Механизмы ориентации обеспечивают захват из емкости (бункера) и ориентацию заготовок в пространстве, но не во времени; каким образом, заготовки выходят из механизма в определенном положении (ориентированными), но в разные промежутки времени. Ориентация заготовок во времени осуществляется питателем загрузочного устройства. Заготовки в бункере расположены хаотически, поэтому процесс ориентации их с выдачей в заданном положении в магазин-накопитель носит случайный характер и должен рассматриваться с позиции теории вероятностей.

Механизм ориентации выдает заготовки неритмично, т.е. через различные промежутки времени, однако в определенные отрезки времени производительность механизма можно считать примерно постоянной и равной Qср. В питатель, а значит, и в рабочий механизм станка заготовки должны подаваться равномерно в количестве, которое обозначим через Qп. Так как на производительность механизма ориентации оказывают влияние факторы, управлять которыми не всегда возможно, механизм ориентации проектируется на работу «с переполнением», т. е. Qср > Qп Превышение Qср над Qп в зависимости от типа устройства, условий его эксплуатации и сложности конфигураций подаваемых заготовок составляет от 10 до 35%.

Так как в отдельные периоды времени заготовки могут заполнить приемные механизмы (накопители), в механизме ориентации должен быть предусмотрен предохранительный механизм, автоматически отключающий захватно-ориентирующий орган и автоматически его включающий, как только окажется возможным прием заготовок. В ряде случаев вместо предохранительного механизма предусматривают механизмы для сброса лишних заготовок в специальную тару.

Количество известных в настоящее время конструкций механизмов ориентации велико, но их можно объединить в два класса: а) механизмы ориентации с захватными органами, совершающими вращательное, колебательное или возвратно-поступательное движение, и б) механизмы с вибрирующими захватно-ориентирующими органами или, как их называют, вибробункеры.

Механизмы ориентации первого класса по способу выдачи заготовок в магазин-накопитель разбивают на механизмы: с поштучной выдачей заготовок, с выдачей порциями непрерывно следующих друг за другом заготовок и с выдачей заготовок непрерывным потоком. Механизмы ориентации второго класса выдают заготовки в магазин накопитель только непрерывным потоком.

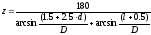

Рис. 2. Примеры конструкции механизмов ориентации

Бункеры с поштучной выдачей деталей.

На рис. 2 показан дисковый карманчиковый механизм ориентации. Различают карманчиковые механизмы с расположением пазов по хорде рабочего диска перпендикулярно плоскости диска и по радиусу диска (рис. 2, а, б и в). Принцип действия: неподвижный диск 1 (рис. 1, а) механизма смонтирован на корпусе червячного редуктора 5. Подвижной (рабочий) диск 2 закреплен на валу 3 червячного редуктора. В диске 2 по окружности сделаны карманы Б, а на поверхности диска укреплены лопасти 6, способствующие лучшему заполнению карманов заготовками. Бункер 4 укреплен на неподвижном диске /. Собственно механизм ориентации устанавливают под углом 35—45° к горизонту. Работает механизм следующим образом. Заготовки загружаются в бункер на поверхность рабочего диска 2. При вращении диска заготовки (впадают в карманы Б и выносятся к приемному окну неподвижного диска, через которое выдаются в лоток-накопитель. Способ выдачи заготовок в лоток-накопитель зависит от исполнения приемной части накопителя; заготовки из горизонтального положения в приемнике могут поворачиваться, т. е. поступать в накопитель и направлении оси заготовки или сохранять горизонтальное положение.

И тех случаях, когда из рабочего диска карманчикового механизма ориентации заготовки непосредственно выдаются в приемник, расчету подлежат: размеры карманов, входной части приемника, скорость вращения рабочего диска, а следовательно и производительность механизма ориентации. Увеличение производительности карманчиковых механизмов ориентации достигается за счет интенсивного ворошения заготовок.

Расчет

карманчиковых механизмов ориентации

производится следующим

образом. Карманчиковые механизмы

ориентации с расположением

карманов по хорде применяют для заготовок

типа валиков цилиндрических и фасонных

колпачков диаметром менее 15 мм, длиной

менее 80 мм при условии, что l/d

> 2,5, но не

более 4,5/

Размеры карманов: шаг т = l + δ + Δl; ширина L = l + 0,5d, глубина кармана b = (0,9-1)d, толщина рабочего диска s = (0,8-0,9)d, где Δl — зазор между заготовкой и стенкой кармана; δ — толщина перегородки (определяется конструктивно). Число карманов

D – диаметр диска с карманами; D=(8-15)l.

Для колпачков, втулок, длина которых больше диаметра, широкое применение получили механизмы ориентации с наклонно расположенными штырями на внутренней поверхности кольца и с крючками, расположенными на боковой или торцовой поверхности вращающегося диска [12]. В механизме ориентации, показанном на рис. 3, а, захват, а вместе с ним и ориентации заготовок, осуществляются крючками4, расположенными на периферии вращающегося диска 3. Засыпанные в бункер / заготовки, скатываясь по наклонному дну в корпус 2 механизма, встречают на своем пути вращающийся диск с крючками. Заготовки, захваченные крючками, передаются в приемник 5, имеющий вид трубчатого лотка с разрезом, сквозь который свободно проходит стержень крючка. В приемнике 5 заготовки, соскользнув с крючка, поступают в накопитель 6. Если накопитель заполнен или заготовка заняла на крючке неправильное положение и не может попасть в приемник 5, вращение диска с крючками прекращается благодаря предохранительному устройству в виде проскальзывающей муфты. Как только причина остановки будет устранена и накопитель будет способен принимать заготовки, включение диска с крючками происходит автоматически.

Рис. 3

Бункерно-загрузочные устройства с выдачей деталей порциями

Выше были рассмотрены примеры механизмов ориентации с поштучной выдачей заготовок. Широкое применение на заводах получили и механизмы ориентации с выдачей заготовок порциями. К этим механизмам относятся шиберные, секторные, элеваторные, барабанно-лопастные и дисковые с радиальными пазами на торце рабочего диска.

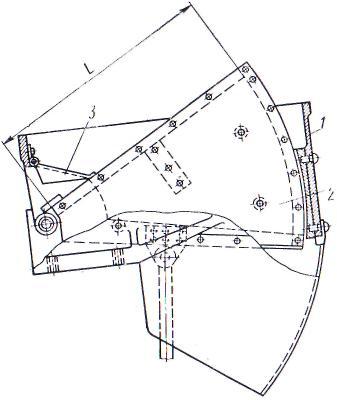

Рис. 4. Секторный механизм ориентации

Секторный механизм ориентации состоит из бункера /, подвижного сектора 2 и сбрасывателя 3, предназначенного для перекрытия части щели для обеспечения свободного скольжения заготовок из сектора в накопитель. Сбрасыватель закреплен на поворотном рычаге и поджимается к сектору пружиной (имеются и другие конструкции сбрасывателей). Сектор 2 сборный, и его исполнение зависит от формы заготовок. Сектор закреплен в бункере на осях, относительно которых имеет качение. Качательное движение сектору сообщают с помощью кулачка, кулисы, кривошипа или штока пневмоцилиндра. При определении числа двойных ходов сектора следует исходить из необходимости выдачи захваченных за один рабочий цикл заготовок из паза сектора в накопитель и исключения выбрасывания заготовок в момент нахождения в верхнем положении.