Документ Microsoft Office Word (4)

.docxЛитейные стержни( 552)

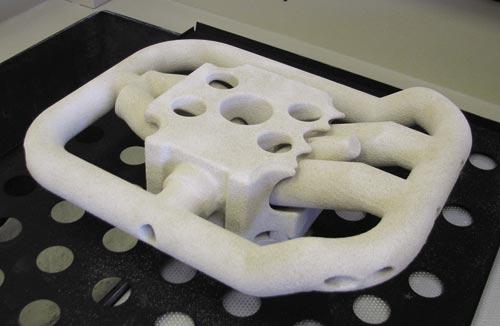

Литейные стержни, образуя в отливках внутренние простые и сложные по конфигурации полости, при заливке формы почти со всех сторон (кроме знаковых и др. частей) омываются расплавом. Поскольку стержни испытывают более сильное, чем формы, термодинамическое воздействие расплава, их изготовляют из смесей, обладающих повышенной огнеупорностью, газопроницаемостью, прочностью, податливостью и хорошей выбиваемостью.

В связи с большим разнообразием стержней и технологических процессов производства отливок все стержневые смеси подразделяются на типовые, быстрозатвердевающие, самозатвердевающие и специальные.

Типовые стержневые смеси объединяют смеси песчано-масляные, песчано-глинистые и т. п. В эту группу входят все смеси, приготовляемые на основе кварцевого песка, содержащие в качестве связующих глину, бентонит и различные органические крепители.

Стержни, изготовляемые из смесей, содержащих быстросохнущие крепители СП, СБ (эмульсии сульфитно-спиртовой барды), подвергаются тепловой сушке. Стержни, изготовленные из смесей, содержащих жидкое стекло, имеют непродолжительный цикл химического затвердевания при продувке их углекислым газом.

Самозатвердевающие жидкоподвижные смеси применяются для изготовления средних и крупных стержней. Приготовленную смесь заливают в стержневой ящик, в котором она затвердевает, образуя стержень. Жидкоподвижность смеси позволяет получать стержни без уплотнения смеси в стержневых ящиках, что значительно снижает трудоемкость изготовления стержней.

Окрашивают стержни два раза с интервалом 45 мин. Противопригарная краска содержит самовысыхающий растворитель 646, технический спирт, черный и серебристый графиты с добавкой древесного пека. Более высокое качество стержней получается при окраске их водными противопригарными красками с последующей тепловой подсушкой.

Специальные стержневые смеси содержат высокоогнеупорные или специальные формовочные материалы (хромомагнезит, графит, термореактивные смолы, чугунную стружку или дробь и др.), которые вводятся в смесь для повышения противопригарных свойств и теплопроводности. К специальным стержневым смесям относятся также и смеси для изготовления стержней в горячих ящиках. Эти смеси приготовляют из чистого кварцевого песка с добавлением 1,5-2% (сверх 100%) фенольно-формальдегидной (термореактивной) смолы. При температуре 260-300° С смесь спекается в течение 2-3 мин и прочно соединяет смолой зерна песка, образуя качественные стержни.

Свойства типовых стержневых смесей

В зависимости от сечений, конфигурации, размеров знаковых частей и условий воздействия расплава стержни подразделяются на пять классов. Стержни сложной конфигурации с тонкими сечениями, образующие в отливках труднодоступные ответственные и необрабатываемые поверхности, имеющие тонкие знаковые части, относятся к 1 классу. Стержни менее сложной конфигурации соответственно подразделяются на II, III, IV и V классы.

Класс стержней Свойства

газопроницаемость прочность, кг /см3 влажность %

в сыром состоянии в сухом состоянии

I Более 120 0, 02-0, 03 12 2, 5-3, 0

II Более 100 До 0, 15 7-11 2, 5-3,5

III Более 80 0, 25-0, 35 5-7 До 5, 5

IV и V Более 60 0, 45-0, 55 2 5-6

Стержни изготовляют в стержневых ящиках набивкой в них стержневой смеси. Чтобы стержни имели необходимую прочность, их извлекают из ящика и сушат в печах. После заливки формы расплавом и охлаждения отливки форму разрушают и извлекают отливку, из которой затем выбивают стержень. Поверхность полученной отливки очищают от пригоревших формовочной и стержневой смесей.

Разнообразие выпускаемого литья вызывает необходимость применения различных форм, отличающихся технологией изготовления и исходными материалами. В зависимости от количества раз использования формы подразделяются на разовые, полупостоянные и постоянные.

Разовые формы служат для получения одной или нескольких отливок, если в форме одновременно формируется несколько отливок. После заливки расплава и затвердевания отливок формы разрушают. Для изготовления разовых форм применяют песчано-глинистые, песчано-смоляные смеси или смеси, состоящие из песка, глины и специальных добавок и крепителей.

Разовые формы могут быть сырыми, сухими, подсушенными, химически твердеющими, полупостоянными и постоянными. Основная масса литья изготовляется в разовых литейных формах. По толщине стенок песчаные формы делятся на толстостенные (с толщиной стенок до 300 мм и более) и оболочковые (с толщиной стенок от 5 до 15 мм). К разовым литейным формам относятся неразъемные формы, изготовляемые по выплавляемым моделям.

Сырые формы благодаря отсутствию процесса сушки и, следовательно, более быстрому и экономичному изготовлению широко применяются для производства стального, чугунного и цветного литья весом до 3000 кг.

Сухие формы применяются в основном для производства крупных, сложных ответственных стальных и чугунных отливок весом более 500 кг. Сухие формы предварительно окрашиваются, а затем сушатся в сушильных печах в течение 8—12 ч; такой процесс трудоемок и дорог, поэтому там, где возможно, применяют более совершенные способы получения отливок в химически твердеющих и подсушенных формах.

Подсушенные формы используются для получения из чугуна или стали ответственных отливок весом до 5000 кГ. Как правило, эти отливки имеют сложную конфигурацию, значительную площадь плоских поверхностей (станины станков, стойки, столы, передние и задние бабки и др.).

Отливки изготовляются в подсушенных формах и в том случае, когда в сырых формах они получаются недостаточно хорошего качества. Рабочий слой подсушенной формы изготовляется из смеси, содержащей в своем составе быстросохнущий крепитель.

Подсушка производится в проходных или переносных сушильных установках, что позволяет организовать поточное изготовление форм со сравнительно небольшой затратой времени на подсушку (от 15 до 45 мин).

Химически затвердевающие формы изготовляются из смесей, содержащих в качестве крепителя жидкое стекло. С помощью таких форм получают разнообразные отливки из черных и цветных сплавов весом до 50 000 кг при незначительном времени упрочнения смеси.

К химически затвердевающим формам относятся также формы, изготовленные из песчано-цементных смесей, затвердевающих на воздухе, и из наливных смесей, быстро затвердевающих без дополнительной тепловой сушки.

Самозатвердевающие формы изготовляют из смесей, содержащих в качестве крепителя жидкое стекло с добавкой мелкоизмельченных феррохромного шлака или 75% ферросилиция. Изготовленные формы из таких смесей твердеют в атмосфере цеха в течение нескольких часов. Самозатвердевающие формы изготовляют также с применением подвижных пенообразных (наливных) смесей.

Полупостоянные формы изготовляются из высокоогнеупорных материалов (шамота, графита, асбеста и др.). Их применяют для изготовления несложных по форме (изложницы, поддоны, плиты и т. д.) крупных стальных и чугунных отливок. Охлажденную отливку извлекают из формы, при этом форма не разрушается. После небольшого ремонта форму молено использовать для многократной заливки (несколько десятков раз).

Постоянные формы выдерживают заливку от нескольких сотен до нескольких десятков тысяч раз. Они изготовляются из стали и чугуна, а в отдельных случаях — из меди и алюминия. Металлические постоянные формы применяются в массовом и крупносерийном производствах для получения отливок центробежным или кокильным способами, а также для литья под давлением.

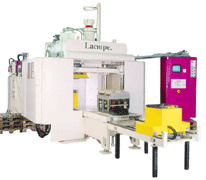

Пескострельные автоматы серии LB/LFB

Пескострельные автоматы серии LB (LFB) - новое поколение стержневых машин Laempe с широкими техническими возможностями. Машины выполнены конструктивно для применения в условиях постоянной круглосуточной нагрузки и служат для изготовления сложнейших стержней. Пескострельные автоматы серии LB (LFB) - сочетание высокой производительности и возможности изготавливать стержни самого различного веса и сложности в условиях гибкого и непрерывного производства.

Ёмкость пескострельной головки: 25, 50, 65, 100, 130, 150, 200 литров.

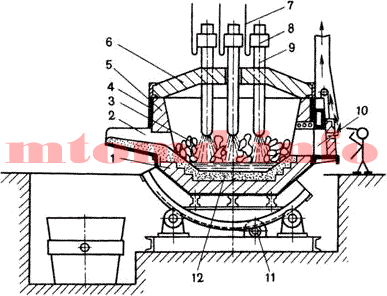

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект .

Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

Достоинства

1.использование электрической энергии (электрического тока); 2.возможность расплавить шихту (металлолом) практически любого состава; 3.точное регулирование температуры металла и его химического состава Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава чугуна; значительное количество продуктов горения и шума во время работы

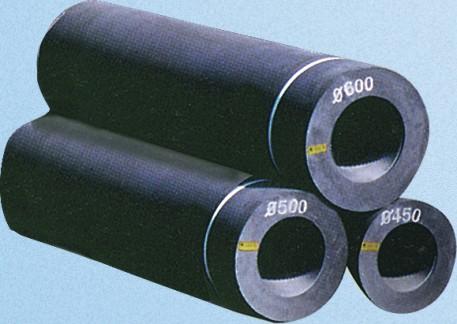

Графитовые электроды применяются в дуговых сталеплавильных и рудно-термических печах для выплавки высококачественных легированных и малоуглеродистых сталей, ферросплавов и специальных сплавов.

Так же они используются в различных электротермических установках для выплавки стали, чугуна, цветных металлов и специальных сплавов. Их назначение подвод электрического тока в печь. Электроды, как правило, комплектуются ниппелями, гнезда для которых есть на обоих концах электрода. Благодаря этому, электроды соединяются друг с другом и непрерывно подаются в печь. Так же они используются в чугунолитейном производстве для дуговой резки металлов. Их применение значительно снижает процент брака.

В качестве сырья для производства электроугольных изделий можно использовать сажу, графит или антрацит. Для получения стержневых электродов измельченная масса со связующим, в качестве которого используется каменноугольная смола, а иногда и жидкое стекло, продавливается сквозь мундштук. Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. Режим обжига определяет форму, в которой углерод будет находиться в изделии. При высоких температурах достигается искусственный перевод углерода в форму графита, вследствие чего такой процесс носит название графитирования. Графитовые электроды производятся на основе нефтяного кокса, а также камнеугольного пека и обладают высокой термостойкостью.

В технологии электродных изделий графит используется для

-

улучшения прессовых характеристик массы и повышения электропроводности электродов.

-

уплотнения электрических контактов между электродами и их металлической арматурой, применяется графит марок 'ГЭ-1', 'ГЭ-2' в виде паст и порошков.

-

дуговых электродов (печных, прожекторных, киносъемочных, кинопроекционных, спектроскопических и т.п.)

-

Для изготовления электродов, применяемых при электролизе хлористого натрия в производстве хлора и каустической соды, используется графит марки ЭУЗ -М.

-

Для изготовления осветительных углей, углей для электросварки, угольных трубок для электрофильтров, угольных полюсов для гальванических элементов, используется графит марки 'ЭУЗ-Э'.

преимущества

-

низкое удельное электросопротивление

-

высокая термостойкость (сопротивляемость тепловым ударам)

-

низкое содержание золы в электроде, что сказывается на качестве выплавляемого металла.

Электромагнит грузоподъемный

Электромагниты грузоподъемные(магнитная шайба, магнитная плита) типа М-22, М-42, М-62, ПМ-15, ПМ-25 советского производства (ранние аналоги электромагнитов - М-41, М-61 или поздние аналоги электромагнитов - М-23, М-43, М-63, ПМ-16, ПМ-26) предназначен для захвата и перемещения крановыми механизмами скрапа, металлолома, блюмса, поковок, пакетированного лома, рулонного и длинномерного проката.

Оборудование для ковки(630)

Универсальное многопрофильное оборудование позволяет изготавливать поковки, как штучными партиями,

Обработка металлов может производиться разными способами. Среди них выделяется способ, в процессе которого металл подвергается давлению. Он называется ковкой или кузнечным производством. Суть его заключается в том, что на заготовку многократно воздействуют инструментом. В результате заготовка деформируется, что позволяет придавать ей нужную форму и размер.

Обычно в процессе кузнечного производства металл разогревается до определенной температуры, что увеличивает пластичность металла и его прочность. Ковочная температура зависит таких параметров, как химический состав металла, вид операции или перехода. В результате ковки получается металлическое изделие, которое называется поковка.