Министерство образования и науки РФ

ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н.Ельцина»

Кафедра «Технология сварочного производства»

Оценка __________________________

Члены комиссии __________________

__________________

РАЗРАБОТКА ОБОРУДОВАНИЯ И ТЕХНОЛОГИИ СВАРКИ

НАПРАВЛЯЮЩЕЙ

Пояснительная записка

150202.000000.005Пз

|

Студентка: |

Кожухарь О.А. |

|

Группа: |

М-57061 |

Екатеринбург

2011

Перечень графических документов

|

№ п/п. |

Наименование документа |

Обозначение документа |

Формат |

|

1 |

Устройство для сборки и сварка направляющей |

ВО |

А1 |

|

2 |

Стол сборочно-сварочный |

СБ |

А1 |

|

3 |

Электросхема сварочной установки |

ЭЗ |

А1 |

|

4 |

Технология сварки направляющей |

ТД |

А1 |

СОДЕРЖАНИЕ

лист

|

Введение |

4 |

|

1 Характеристика сварной конструкции 1.1 Характеристика основного металла 1.2 Свариваемость основного металла |

5 6 7 |

|

2 Выбор способа сварки и сварочных материалов 2.1 Выбор способа сварки 2.2 Выбор сварочных материалов |

8 8 9 |

|

3 Технология сварки 3.1 Определение параметров режима сварки и геометрических параметров соединения 3.2 Оценка металла шва 3.3 Технология сварки |

14

14 16 25 |

|

4 Оборудование для сварки 4.1 Состав и принцип работы на установке 4.2 Техническая характеристика сварочного аппарата ESAB Aristо Mig C3000i |

28 28

31 |

|

5 Устройство и работа электрической схемы |

33 |

|

Ссылочные нормативные документы Приложение А (справочное). Библиографический список |

35 36 |

Введение

В данном курсовом проекте разработана технология механизированной сварки направляющей, которая представляет собой сварную металлоконструкцию, состоящую из листа основания и четырех перпендикулярных пластин. Основной металл – сталь 09Г2С. По литературным данным выбраны параметры режима сварки и сварочные материалы, обеспечивающие равнопрочное соединение с основным металлом, а так же произведен расчет на возможность трещинообразования. Для сварки данного изделия разработана механизированная установка, представляющая из себя сборочно-сварочный стол и сварочный портал.

1 Характеристика сварной конструкции

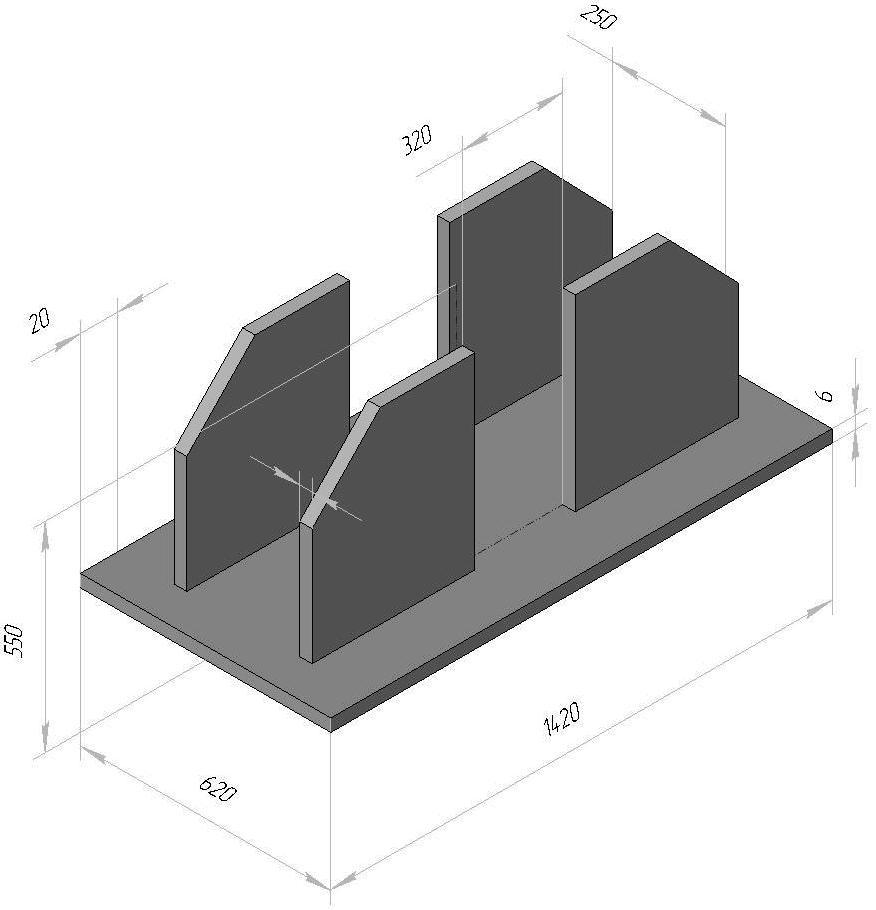

Направляющая представляет собой сварную металлоконструкцию, состоящую из листа основания и четырех перпендикулярных пластин (рисунок 1). Основной металл: низколегированная сталь, поставляемая по ГОСТ 19281-89.

Рисунок 1 – Эскиз направляющей

Характеристика основного металла

а) Химический состав стали 09Г2С по ГОСТ 19281-89

углерода (С) не более 0,12 %

кремния (Si) от 0,5 до 0,8 %

марганца (Mn) от 1,3 до 1,7 %

хрома (Cr) не более 0,3 %

никеля (Ni) не более 0,3 %

меди (Cu) не более 0,3 %

мышьяка (As) не более 0,08%

азота (N) не более 0,008 %

фосфора (P) не более 0,035 %

серы (S) не более 0,040 %

б) Механические свойства стали 09Г2С [1]:

предел прочности, σв, МПа 500

предел текучести, σт, МПа 350

относительное удлинение, δ, % 21

Свариваемость основного металла

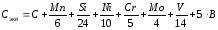

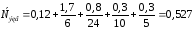

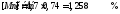

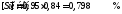

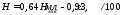

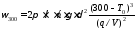

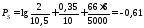

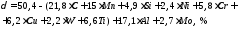

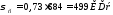

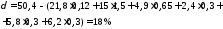

1.2.1 Оценка склонности металла к образованию закалочных структур по эквиваленту углерода Сэкв,% [2]:

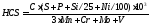

(1)

(1)

где символы – химический элемент, содержание его в стали, %;

Сэкв>0,45% - сталь 09Г2С склонна к образованию закалочных структур. При сварке возможно появление холодных трещин.

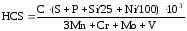

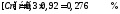

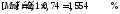

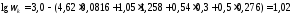

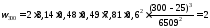

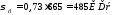

1.2.2 Оценка склонности металла к образованию горячих трещин при сварке по показателю Уилкинсона [2]:

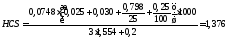

(2)

(2)

где символы – химический элемент, содержание его в стали, %;

HCS<4 – сталь 09Г2С не склонна к образованию горячих трещин.

2 Выбор способа сварки и сварочных материалов

2.1 Выбор способа сварки

Основные способы механизированной сварки плавлением, которые можно применить для сварки данного изделия – сварка под флюсом и в защитных газах.

При сварке под флюсом вероятность появления трещин меньше, чем при сварке в защитных газах из-за меньшей скорости охлаждения, но применение флюса существенно повышает затраты времени на вспомогательные операции, а так же усложняет конструкцию из-за необходимости применения механизмов насыпающих и отсасывающих его, что при сварке в защитных газах не нужно.

Направляющая – это деталь, обеспечивающая перемещение другой детали строго по заданной траектории. Из этого следует, что для направляющей главным свойством является её четкие геометрические формы. При сварке под флюсом тепловложение в деталь будет больше, зона термического влияния тоже, следовательно, возможны большие деформации, чем при сварке в защитных газах.

Для обеспечения лучшей геометрии изделия, а так же упрощения конструкции и увеличения производительности – выбираю сварку в защитных газах.

2.2 Выбор сварочных материалов

2.2.1 Выбор электродной проволоки

Выбор проволоки обычно производится по критериям однородности основному металлу по прочности и химическому составу. При склонности к трещинообразованию так же учитывается то, что химический состав проволоки должен способствовать уменьшению соответствующего показателя, определяющего возможность появления трещин.

Материал заготовок для сварки направляющей – сталь 09Г2С. По предыдущим расчетам видно, что она склонна к образованию закалочных структур, следовательно, чтобы предотвратить это следует выбрать электродную проволоку с пониженным содержанием углерода, марганца, кремния, никеля, хрома, молибдена и ванадия. Исходя из данных соображений, подошли бы проволоки Св-08А и Св-08АА, но при этом существенно уменьшились бы прочностные характеристики сварных швов. При выборе наиболее подходящей по химическому составу проволоки – Св-08Г2С есть возможность склонности металла шва к холодным трещинам из-за образования закалочных структур. Но так как при сварке происходит выгорание некоторых элементов и из-за ряда других причин, есть такой показатель, как коэффициенты перехода. Для основных элементов, которые присутствуют в стали 09Г2С и в проволоке Св-08Г2С коэффициенты перехода равны:

-

коэффициент перехода для углерода;

-

коэффициент перехода для углерода;

-

коэффициент перехода для марганца;

-

коэффициент перехода для марганца;

-

коэффициент перехода для кремния;

-

коэффициент перехода для кремния;

-

коэффициент перехода для хрома.

-

коэффициент перехода для хрома.

С применением этих величин и составов основного и присадочного металлов, можно посчитать химический состав металла шва при долях участия основного металла 0% и 100%, что является крайними значениями, значит если в обоих случаях металл шва не будет склонен к трещинообразованию, то и при любой другой доле участия этой склонности не появится.

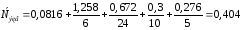

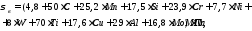

2.2.1.1 Расчет химического состава и склонности металла шва к трещинообразованию при доле участия основного металла, равной 100%

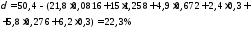

Расчет на склонность к образованию закалочных структур проводится по показателю эквивалента углерода.

Так как Сэкв < 0,45, то при доле участия основного металла в металле шва, равной 100% металл шва не будет склонен к образованию закалочных структур.

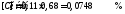

2.2.1.2 Расчет химического состава и склонности металла шва к трещинообразованию при доле участия основного металла, равной 0%

Для этого расчета необходимо знать химический состав проволоки Св-08Г2С.

Химический состав электродной проволоки Св-08Г2С

по ГОСТ 2246-70:

Углерода от 0,05 % до 0,11 %;

кремния от 0,70 % до 0,95 %;

марганца от 1,70 % до 2,10 %;

хрома не более 0,20;

никеля не более 0,25 %;

серы не более 0,025 %;

фосфора не более 0,030 %.

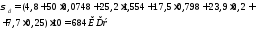

Расчет на склонность к образования закалочных структур проводится по показателю эквивалента углерода.

Так как Сэкв < 0,45, то при доле участия основного металла в металле шва, равной 0% металл шва не будет склонен к образованию закалочных структур.

2.2.1.3 Выбор электродной проволоки

Исходя из критериев однородности основному металлу по прочности и химическому составу, а так же с учетом расчетов, приведенных выше, которые доказывают отсутствие склонности к трещинообразованию металла шва при любой доле участия основного металла, выбираю проволоку Св-08Г2С.

2.2.2 Выбор защитного газа

С целью стабилизации процесса сварки, улучшения характера переноса присадочного металла целесообразно применять смесь двуокиси углерода и аргона (75% Ar, 25% CO2). [4]

3 Технология сварки

3.1 Определение параметров режима сварки и геометрических

параметров сварного соединения

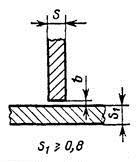

3.1.1 Выбор типа соединения

Для двусторонней сварки таврового соединения металлов толщиной 6 мм можно выбрать соединения Т3, Т7 и Т8. Так как конструкция не имеет повышенных требований к прочности, то не обязательно обеспечивать полное проплавление. Исходя из этого, и с учетом сложности выполнения подготовки кромок для соединений Т7 и Т8 выбираю соединение Т3.

Рисунок 2 – Соединение Т3 по ГОСТ 14771-76

3.1.2 Выбор параметров режима

Так как основной металл имеет толщину 6 мм, то пользоваться методикой Демянцевича нельзя, так как она применяется для металлов толщиной от 8 мм.

По данным [4] параметры режима сварки выглядят следующим образом:

- диаметр проволоки, мм 1,2

- ток, А 230±10

- напряжение, В 25±1

- расход газа, л/мин 8±1

- скорость сварки, м/ч 28±1

- вылет электродной проволоки 17±1

3.2 Оценка металла шва

Несмотря на расчеты, приведенные в п. 2.2.1, следует провести расчеты склонности к трещинообразованию, так как не были приведены расчеты на склонность к кристаллизационным трещинам, а так же расчет на холодные трещины был приведен только исходя из возможности образования закалочных структур, без учета способа сварки и геометрических параметров изделия.

Так как выбранное соединение Т3 по ГОСТ 14771-76 не задает геометрические параметры сварного шва, а так же из-за невозможности их расчета по методике Демянцевича, то определение точной доли участия основного металла в металле шва невозможно. Чтобы наиболее точно определить его склонность к образованию горячих и холодных трещин, буду приводить расчеты для крайних значений доли участия: 0% и 100%.

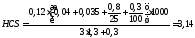

3.2.1 Определение склонности металла шва к образованию горячих трещин

Склонность металла шва к образованию горячих трещин оценивают по критерию Уилкинсона

где символы элементов - содержание их в сплаве, масс. %

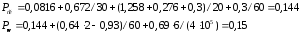

3.2.1.1 Определение склонности металла шва к образованию горячих трещин при доле участия основного металла в металле шва, равной 100%

При доле участия основного металла в металле шва, равной 100% критерий Уилкинсона будет равен:

HCS < 4,5, следовательно металл шва при доле участия основного 100% не склонен к образованию горячих трещин.

3.2.1.2 Определение склонности металла шва к образованию горячих трещин при доле участия основного металла в металле шва, равной 0%

При доле участия основного металла в металле шва, равной 0% критерий Уилкинсона будет равен:

HCS < 4,5, следовательно металл шва при доле участия основного 0% не склонен к образованию горячих трещин.

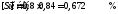

3.2.2 Определение склонности металла шва к образованию холодных трещин

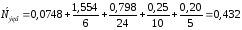

Расчет склонности металла шва к образованию холодных трещин ведется по параметру трещинообразования Ито-Бессио:

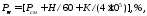

(3)

(3)

где

- показатель, учитывающий влияние

структурных превращений в ОШЗ

- показатель, учитывающий влияние

структурных превращений в ОШЗ

(4)

(4)

-количество

диффузионного водорода в металле шва,

определяемого методом с применением

глицерина, мл/100г. Если количество

диффузионного водорода определено по

методике МИС (с использованием ртути),

то

-количество

диффузионного водорода в металле шва,

определяемого методом с применением

глицерина, мл/100г. Если количество

диффузионного водорода определено по

методике МИС (с использованием ртути),

то

(5)

(5)

=2

мл/100г – сварка в защитных газах очищенной

проволокой

=2

мл/100г – сварка в защитных газах очищенной

проволокой

-коэффициент

интенсивности жесткости.

-коэффициент

интенсивности жесткости.

(6)

(6)

где

-

толщина свариваемых листов, мм.

-

толщина свариваемых листов, мм.

При

<0,286

металл шва не склонен к появлению

холодных трещин.

<0,286

металл шва не склонен к появлению

холодных трещин.

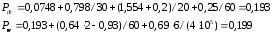

3.2.2.1 Определение склонности металла шва и околошовной зоны к образованию холодных трещин при доле участия основного металла в металле шва равной 100%

Параметр Ито-Бессио равен

<0,286

, следовательно, металл шва не склонен

к появлению холодных трещин.

<0,286

, следовательно, металл шва не склонен

к появлению холодных трещин.

3.2.2.1 Определение склонности металла шва и околошовной зоны к образованию холодных трещин при доле участия основного металла в металле шва равной 0%

Параметр Ито-Бессио равен

<0,286

, следовательно, металл шва не склонен

к появлению холодных трещин.

<0,286

, следовательно, металл шва не склонен

к появлению холодных трещин.

3.2.3 Определение склонности металла околошовной зоны к образованию холодных трещин

Склонность металла ОШЗ к образованию холодных трещин оценивается по критерию Бокэ

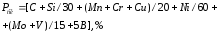

(7)

(7)

где

-

скорость охлаждения при нагреве до

300

-

скорость охлаждения при нагреве до

300 ,

,

-

критическая скорость охлаждения (при

которой образуется 100% мартенсита),

-

критическая скорость охлаждения (при

которой образуется 100% мартенсита),

-

концентрация водорода в металле,

-

концентрация водорода в металле,

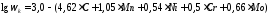

(8)

(8)

где символы элементов - содержание их в сплаве, масс. %

,

, (9)

(9)

где

-

коэффициент теплопроводности данной

марки стали,

-

коэффициент теплопроводности данной

марки стали,

-

удельная теплоемкость материала,

-

удельная теплоемкость материала,

-

плотность материала,

-

плотность материала,

-

толщина свариваемого металла,

-

толщина свариваемого металла,

-

начальная температура,

-

начальная температура,

При

металл околошовной зоны не склонен к

образованию холодных трещин.

металл околошовной зоны не склонен к

образованию холодных трещин.

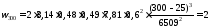

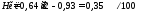

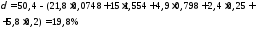

3.2.3.1 Определение склонности металла шва к образованию холодных трещин при доле участия основного металла в металле шва равной 100%

Расчет согласно п. 3.2.3:

По

данным [3] для стали 09Г2С

,

, ,

, ,

тогда

,

тогда

,

при сварке в защитных газах очищенной

проволокой

,

при сварке в защитных газах очищенной

проволокой

,

значит, холодных трещин не будет.

,

значит, холодных трещин не будет.

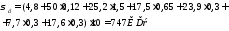

3.2.3.2Определение склонности металла шва к образованию холодных трещин при доле участия основного металла в металле шва равной 0%

Расчет согласно п. 3.2.3:

По

данным [3] для стали 09Г2С

,

, ,

, ,

тогда

,

тогда

,

при сварке в защитных газах очищенной

проволокой

,

при сварке в защитных газах очищенной

проволокой

,

значит, холодных трещин не будет.

,

значит, холодных трещин не будет.

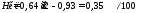

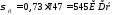

3.2.3 Определение механических свойств металла шва

Временное сопротивление разрыву определяют по формуле:

(10)

(10)

Предел текучести определяют по формуле:

(11)

(11)

Относительное удлинение определяют по формуле

(12)

(12)

3.2.3.1 Определение механических свойств металла шва при доле участия основного металла в металле шва равной 100%

3.2.3.2 Определение механических свойств металла шва при доле участия основного металла в металле шва равной 0%

По сравнению с механическими свойствами основного металла характеристики металла шва примерно на 30-40% больше. Это можно объяснить несоответствию формулы и опытных данных приведенных в [1]. Если прочность основного металла считать по той же формуле, что и металл шва, то отклонений практически не возникает:

В этом случае отклонения составляют порядка 10%.

3.3 Технология сварки

1 Входной контроль

Основной металл: Сталь 09Г2С. Химический состав стали 09Г2С должен соответствовать ГОСТ 19281-89.

Операция: Выполнить контроль геометрических размеров заготовок.

Инструмент: Штангенциркуль по ГОСТ 166-89;

Рулетка измерительная по ГОСТ 7502-98;

Угломер по ГОСТ 5318-88.

2 Подготовка основного металла

Операция: Выполнить зачистку мест сварки и прилегающих участков свариваемых заготовок на расстоянии 30 мм;

Оборудование, инструмент, материалы:

Щётка металлическая циркульная механизированная.

3 Контроль подготовки основного металла

Операция: Выполнить контроль подготовки основного металла: на основном металле наличие масел, ржавчины и других загрязнений недопустимо.

4 Контроль сварочных материалов

Операция: Выполнить контроль качества сварочных материалов: химический состав проволоки Cв-08А должен соответствовать ГОСТ 2246-70; наличие масел, ржавчины, других загрязнений и механических повреждений на поверхности проволоки не допускается.

5 Сборка

Операция: Сборку направляющей выполнить согласно рисунку 5.

Выполнить прихватки детали позиции 1 с деталями позиции 2 симметрично в двух точках на расстоянии 55±5 мм от края с каждой стороны, после чего опустить сборочные приспособления.

Режим сварки:

Сварочный ток, А ......................................................................120 6;

Напряжение дуги, В .......................................................................22 1;

Скорость сварки, м/ч ................................................................32 1;

Диаметр проволоки, мм .................................................................1,2;

Расход газа, л/мин .........................................................................8 1;

Оборудование: Сборочно-сварочный стол;