биогаз на основе возобновляемого сырья

.pdf

Результаты программы измерения параметров производства биогаза |

|

|

|

||||||

] |

|

|

|

|

|

|

|

|

|

субстрата |

|

|

|

|

|

|

|

|

|

Удельная потребностьэлектроэнергиив на собственные нужды [кВт.ч/т |

02 03 06 07 08 09 10 15 16 17 20 21 22 23 24 25 26 27 |

28 |

29 |

30 |

31 |

32 33 34 35 36 38 40 41 |

45 |

48 |

49 50 51 52 53 55 56 57 59 |

|

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

БГУ |

БГУ |

БГУ |

БГУ |

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

БГУ |

БГУ |

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

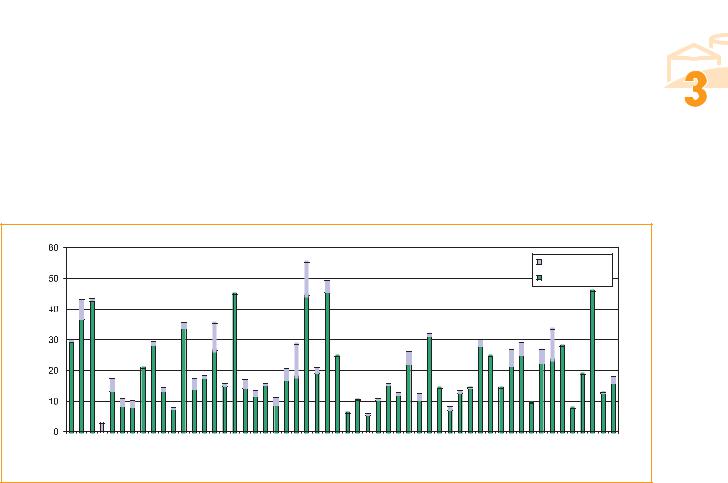

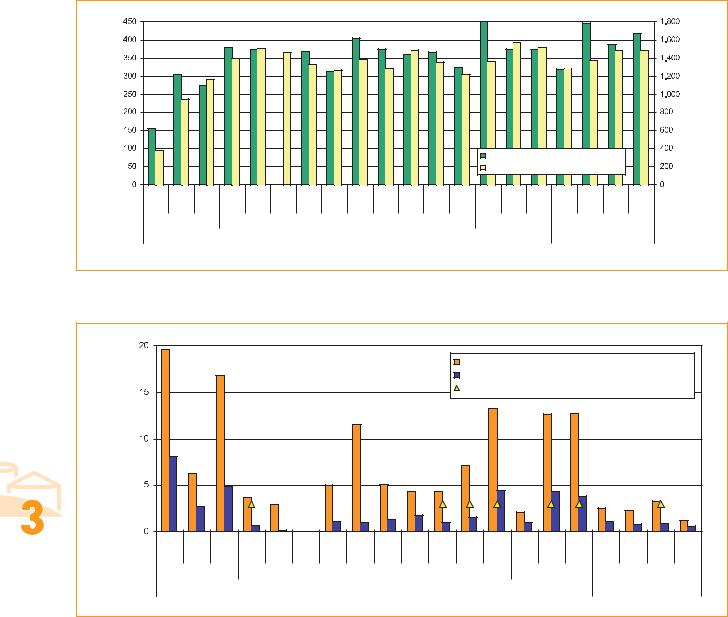

Изображение 3-63: Удельная потребность биогазовых установок в электроэнергии на собственные нужды (установки, на кото- |

|||||||||

рых установлены соответствующие измерительные средства) |

|

|

|

|

|

|

|

|

|

Удельная потребность в электроэнергии на собственные нужды [кВт.ч/т ] субстрата

y = -0,33x + 34,2; r = 0,74

Доля навозной жижи [%] |

Изображение 3-64: Взаимосвязь между удельной потребностью в электроэнергии на собственные нужды и долей навозной жижи |

в субстратной смеси |

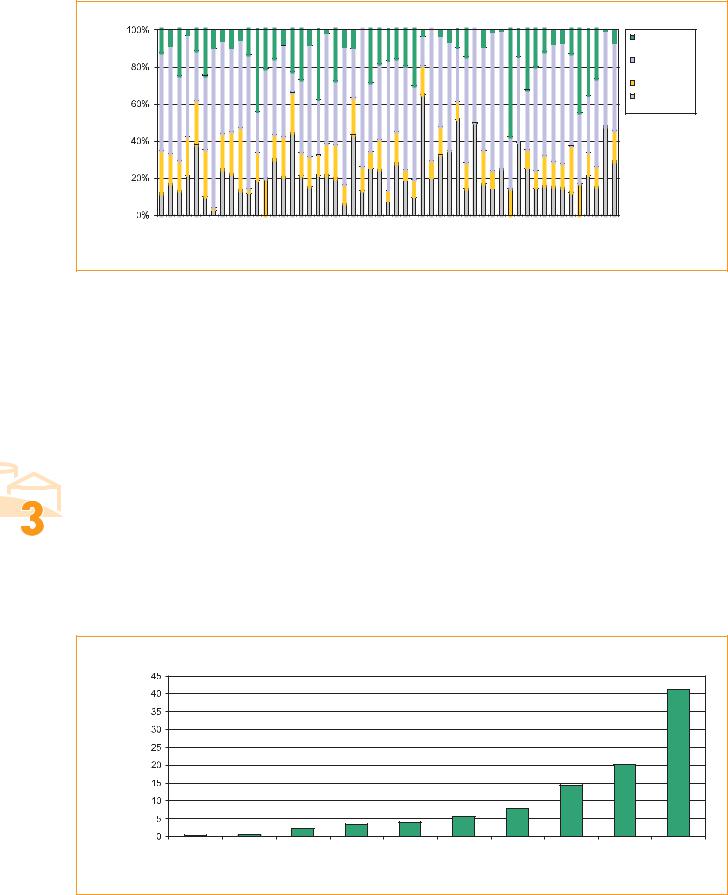

Относительная частотность распределения [%] |

Потребность в электроэнергии на собственные нужды [% от произв.] |

Изображение 3-65: Относительное статистическое распределение потребности в электроэнергии на собственные нужды |

70

Результаты программы измерения параметров производства биогаза

Утилизация газа |

|

Среднее значение |

Мин. |

Макс. |

|

|

|

|

|

Использования мощности по выработке электроэнергии |

[%] |

85 |

52 |

98 |

|

|

|

|

|

Использования мощности по выработке тепловой энергии |

[%] |

23 |

2 |

67 |

|

|

|

|

|

КПД |

[%] |

36,5 |

30,5 |

42,4 |

|

|

|

|

|

Коэффициент выработки электроэнергии |

[кВт.ч /нм3биогаза] |

1,9 |

1,6 |

2,2 |

|

эл |

|

|

|

Удельная выработка электроэнергии на тонну оСВ |

кВт.ч/тоСВ |

1.296 |

629 |

1.646 |

|

|

|

|

|

Удельная выработка электроэнергии на тонну субстрата |

кВт.ч/тсубстрата |

325 |

95 |

519 |

Потребность в электроэнергии на собственные нужды |

[% от об. производства] |

7,9 |

5,0 |

20,6 |

|

|

|

|

|

Удельная потребность в электроэнергии на собственные нужды |

[кВт.ч/тсубстрата] |

26,3 |

7,4 |

47,3 |

Потребность в тепловой энергии на собственные нужды (теор. исп.) |

[%] |

11,5 |

5,5 |

21,5 |

|

|

|

|

|

Таб. 3-7: Сводные данные по средним, минимальным и максимальным величинам утилизации газа на биогазовых установках непрерыв- |

||

ного действия |

|

|

изображение 3-66). Слишком низкие показатели рабочего време- |

|

ходятся в пределах от 0,1 до 10,7 ч/неделю (Ø 2,8 ч/неделю) (табли- |

ни, наблюдаемые в ряде случаев (таблица 3-9), представляются |

|

ца 3-9), т.е. значительно значений рабочего времени на рутинные |

критическими. Здесь следует отметить, что предприятия, осу- |

|

работы. Максимальные затраты времени были отмечены на БГУ 24, |

ществляющие эксплуатацию установок, фиксировали возникно- |

|

чья эксплуатация характеризовалась возникновением большого чис- |

вение неполадок в работе оборудования и число часов работы ру- |

|

ла мелких неисправностей и несколькими крупными сбоями (изоб- |

тинной работы по своему собственному усмотрению и оценке. |

|

ражение 3-66). Прежде всего, обслуживание БТЭЦ и устройств для |

Верность этих данных можно было проконтролировать только в |

|

перемешивания привело к большому числу часов работы, причем |

ограниченном объеме. Предприятия, в ведении которых находят- |

|

большая доля часов работы на обслуживание устройств для пере- |

ся установки 25, 44, 47 и 58, не приводили данных по затрате ра- |

|

мешивания была связана с широкомасштабными ремонтными ра- |

бочего времени. На БГУ 04 можно было определить только вре- |

|

ботами на 28 календарной неделе (230 часов работы). На 14 уста- |

мя, затраченное на устранение неисправностей. |

|

новках не было отмечено никаких неисправностей, что представ- |

Эксплуатация БГУ 03, 17, 24, 02 и 56 осуществляется при |

|

ляется неправдоподобным в отношении БГУ 17, так как на этой ос- |

очень высокой потребности в рабочем времени, равном одной ра- |

|

тановке возникали серьезные проблемы с перемешиванием массы, |

бочей единице (мин. 40 ч/неделю). |

|

а также сбои технологического процесса. Можно предположить, |

Рутинные работы подразделяются на техническое обслужи- |

|

что рабочее время на устранение неисправностей было частично |

вание, подготовку субстрата, учет данных и контрольный обход |

|

включено в рабочее время на рутинные работы. |

(изображение 3-67 и таблица 3-8). Общий средний показатель зат- |

|

Несмотря на уже многолетний опыт работы с утилизацией |

раты времени на приготовление субстрата составляет 9,3 |

|

биогаза, на БТЭЦ все еще возникает большое количество неисп- |

ч/неделю, однако, контрольный обход оборудования также тре- |

|

равностей, устранение которых требует до 100% всего рабочего |

бует очень большой затраты времени - 4,4 ч/неделю. В среднем |

|

времени на устранение неисправностей (Ø 41%, изображение 3- |

на рутинные работы уходит 19,6 часов в неделю. |

|

68). За исключением тех установок, на которых не ведется доку- |

Значения затраты времени для устранения неисправностей на- |

|

ментальный учет неисправностей, всего лишь на двух установках |

нед.] |

|

Неисправности |

|

Рутинные работы |

|

Затраты рабочего времени [ч/в |

|

|

|

|

|

БГУ 01 БГУ 02 БГУ 03 БГУ 04 БГУ 05 БГУ 06 БГУ 07 БГУ 08 БГУ 09 БГУ 10 БГУ 11 БГУ 12 БГУ 13 БГУ 14 БГУ 15 БГУ 16 БГУ 17 БГУ 18 БГУ 19 БГУ 20 БГУ 21 БГУ 22 БГУ 23 БГУ 24 |

БГУ 26 БГУ 27 БГУ 28 |

БГУ 29 БГУ 30 БГУ 31 БГУ 32 БГУ 33 БГУ 34 БГУ 35 БГУ 36 БГУ 37 БГУ 38 БГУ 39 БГУ 40 БГУ 41 БГУ 42 БГУ 43 БГУ 45 БГУ 48 БГУ 49 БГУ 50 БГУ 51 БГУ 52 БГУ 53 БГУ 54 БГУ 55 БГУ 56 БГУ 57 БГУ 59 |

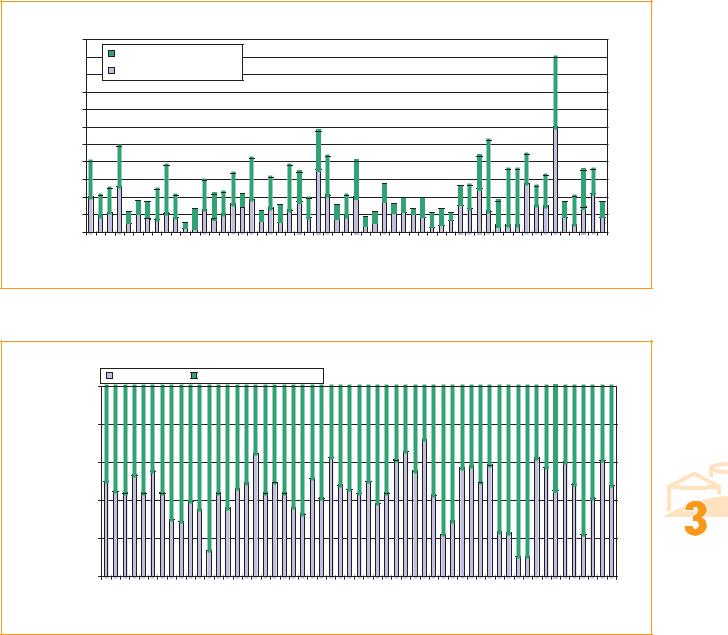

Изображение 3-66: Среднее значение потребности в рабочем времени в неделю на рутинные работы и устранение неисправностей |

||

71

Результаты программы измерения параметров производства биогаза |

|

|

|

|

|

|

рабочего |

|

|

|

|

|

Техническое |

работы |

|

|

|

|

обслуживание |

|

|

|

|

|

Подготовка |

||

|

|

|

|

субстрата |

||

|

|

|

|

Учет данных |

||

Распределение затрат |

времени на рутинные |

|

|

|

|

Контрольный |

|

|

|

|

обход |

||

|

|

|

|

|

||

|

БГУ 01 БГУ 02 БГУ 03 БГУ 05 БГУ 06 БГУ 07 БГУ 08 БГУ 09 БГУ 10 БГУ 11 БГУ 12 БГУ 13 БГУ 14 БГУ 15 БГУ 16 БГУ 17 БГУ 18 БГУ 19 БГУ 20 БГУ 21 БГУ 22 БГУ 23 БГУ 24 БГУ 26 БГУ 27 БГУ 28 БГУ 29 БГУ 30 БГУ 31 БГУ 32 БГУ 33 БГУ 34 БГУ 35 БГУ 36 БГУ 37 БГУ 38 БГУ 39 БГУ 40 БГУ 41 БГУ 42 БГУ 43 БГУ 45 БГУ 48 БГУ 49 БГУ 50 БГУ 51 |

БГУ 52 |

БГУ 53 БГУ 54 БГУ 55 |

БГУ 56 |

БГУ 57 |

БГУ 59 |

Изображение 3-67: Относительное распределение еженедельной рутинной работы по рабочим задачам |

|

|

|

|||

|

|

|

|

|

|

новения неисправностей, устранение которых требует высоких |

Рутинные работы |

|

Среднее |

Мин. |

Макс. |

|

затрат рабочего времени, - это механизмы по загрузке твердых |

|

значение |

|

||||

|

|

|

|

|

компонентов, устройства для перемешивания и насосы. Время |

|

Контрольный обход |

[ч/в нед.] |

4,4 |

0,0 |

20,0 |

|

|

|

для устранения неисправностей на этих механизмах составляет |

|||||

|

|

|

|

|

|

|

Учет данных |

[ч/в нед.] |

2,7 |

0,0 |

9,9 |

|

|

|

43% от общей затраты рабочего времени на исправление неисп- |

|||||

|

|

|

|

|

|

|

Подготовка субстрата |

[ч/в нед.] |

9,3 |

2,2 |

24,4 |

|

|

|

равностей. Большей частью такие неисправности объясняются |

|||||

|

|

|

|

|

|

|

Техническое обслуживание |

[ч/в нед.] |

3,2 |

0,0 |

14,0 |

|

|

|

вязкостью субстрата в ферментере или длинным волокном (нап- |

|||||

|

|

|

|

|

|

|

Рутинные работы (всего) |

[ч/в нед.] |

19,6 |

5,3 |

46,0 |

|

ример, в травяном силосе), которое приводит к образованию мос- |

|

|

|

|

|

|

|

Таб. 3-8: Сводные |

данные по средним, минимальным и макси- |

тиков и перемычек уже в самом механизме для загрузки твердых |

||||

мальным значениям затраты рабочего времени на рутинные |

компонентов. Неисправности механизме загрузки твердых ком- |

|||||

работы |

|

|

|

|

|

понентов вследствие уменьшения объемов загрузки сырья, воз- |

|

|

|

|

|

|

никшие на установках 09 и 47, также оказали значительное влия- |

не было зарегистрировано технических проблем, связанных с эксп- |

ние и на использование электрической мощности оборудования |

|||||

луатацией БТЭЦ. Таким образом, неисправности БТЭЦ являются |

по выработке электроэнергии (ср. гл. 3.2.8.1). Отмечался высокий |

|||||

частой причиной ремонтных работ. На их устранение уходит в |

износ шнеков, в на БГУ 47 возникли многочисленные разрывы |

|||||

среднем 1 ч/неделю - это максимальный показатель рабочего вре- |

шнекового конвейера. Другие, дополнительно возникшие неисп- |

|||||

мени, которое используется на устранение всех неисправностей. |

равности на этих установках, были обусловлены поломками на- |

|||||

Помимо сбоев в работе БТЭЦ, три других источника возник- |

сосами и системой трубопроводов, размеры которых были слиш- |

|||||

Доля затрат рабочего времени |

устранение неисправностей в общих |

затратах рабочего времени [%] |

|

|

|

|

|

|

|

|

|

|

|

|

|

на |

газа |

газа |

КИП |

субстрата |

биогаза |

неисправности |

Насосы |

для |

загрузки |

БТЭЦ |

|||

|

Очистка |

|

|

|

||||||||||

|

|

|

|

|

|

|||||||||

|

|

.выход |

|

|

|

Устройстваперемешивания |

|

компонентов |

|

|||||

|

|

Неконтролир |

движения |

выработки |

Прочие |

|

Система |

|

|

|||||

|

|

|

твердых |

|

||||||||||

|

|

|

|

Линии |

Процесс |

|

|

|

|

|

|

|

|

|

Изображение 3-68: Средняя доля отдельных неисправностей на фоне общей затраты рабочего времени для устранения неисправнос- |

||||||||||||||

тей и относительная частота возникновения отдельных неисправностей |

|

|

|

|

|

|||||||||

72

Результаты программы измерения параметров производства биогаза

|

|

|

|

|

Таб. 3-9: Сводные данные по |

|

Затраты труда |

|

Среднее значение |

Мин. |

Макс. |

||

|

|

|

|

|

средним, минимальным и макси- |

|

Рутинные работы |

[ч/в нед.] |

19,6 |

5,3 |

46,0 |

||

мальным значениям затрат ра- |

||||||

|

|

|

|

|

||

Устранение неисправностей |

[ч/в нед.] |

2,8 |

0,1 |

10,7 |

||

бочего времени |

||||||

|

|

|

|

|

||

Затраты рабочего времени (всего) |

[ч/в нед.] |

22,4 |

5,9 |

55,1 |

||

|

||||||

|

|

|

|

|

|

|

Удельные затраты рабочего времени (всего) |

[ч/(кВтэлг)] |

2,9 |

0,4 |

8,9 |

|

|

|

|

|

|

|

|

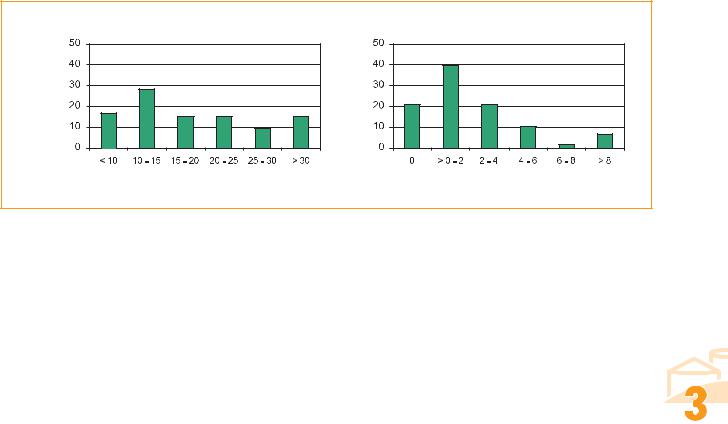

Относительная частотность распределения [%] |

Относительная частотность |

распределения [%] |

Затраты рабочего времени |

|

Затраты рабочего времени |

на рутинные работы [ч/в нед.] |

|

на устранение неисправностей [ч/в нед.] |

Изображение 3-69: Относительное статистическое распределение затрат рабочего времени на рутинные работы (слева) и на уст- |

||

ранение неисправностей (справа) |

|

|

ком малы для этого типа установок. |

3.2.10 Сухая ферментация |

В целом следует отметить, что техническое обеспечение ус- |

|

тановок в недостаточной степени адаптировано под изменившие- |

В рамках программы измерения параметров производства биога- |

ся характеристики субстрата. Например, на установке БГУ 17 та- |

за была проведена оценка 16 установок, которые в соответствие |

кая ситуация привела к мероприятиям по увеличению мощности |

со ставками оплаты энергии, установленными законом EEG (в до- |

устройств для перемешивания субстрата в два раза, так как зап- |

полнени от 2004 г.1), получают технологический бонус в связи с |

роектированная вначале мощность была абсолютно недостаточ- |

применением сухой ферментации как инновационной техноло- |

ной. Другие неисправности, как, например, неисправности линий |

гии. В данной технологии минимальное содержание сухого ве- |

подачи субстрата или поломки контрольно-измерительной тех- |

щества в субстрате должно составлять 30%. Ниже будет предс- |

ники почти не оказывали никакого влияния на потребность в ра- |

тавлен сравнительный анализ установок сухой ферментации с тра- |

бочем времени. Неисправности, связанные с очисткой газа, воз- |

диционными системами влажной ферментации с технической точ- |

никли всего лишь на 7 установках; время на их устранение бы- |

ки зрения и учетом эксплуатационных характеристик |

ло незначительным. |

оборудования. При этом в центре особого внимания стоит проб- |

Также как и при учете времени на рутинные работы, следует |

лематика эффективной эксплуатации таких установок. Со вступ- |

исходить из того, что не все возникающие на установках непо- |

лением в силу новой редакции закона EEG в 2009 г.2 на установ- |

ладки были зарегистрированы, так как не каждая мелкая неисп- |

ки сухой ферментации технологический бонус больше распрост- |

равность воспринимается как таковая. В общей сложности 61% |

раняться не будет. |

установок не приводят данные по неисправностям или указывают |

Так как дискретный процесс производства на установках га- |

еженедельные затраты рабочего времени в объеме всего до 2 ча- |

ражного типа имеет ряд особенностей по сравнению с техноло- |

сов. Однако на других 19 % установок минимум 10 % рабочего |

гией непрерывной ферментации, ниже будет дана особая оцен- |

времени рабочего (4 ч) еженедельно используется для устране- |

ка технологии выработки газа в гаражных системах. В связи с цик- |

ния неисправностей. |

личностью загрузки субстрата и связанными с ней значениями |

С экономической точки зрения затраты рабочего времени, ко- |

времени отстаивания в пределах от 18 до 25 дней в каждом гара- |

торые превышают число часов работы одного рабочего, являют- |

же, невозможно было обеспечить непрерывное определение па- |

ся критическими, так как из пяти установках, на которых такие |

раметров оценки систем. Поэтому расчет значений осуществлял- |

значения были отмечены, только БГУ 27 и 26 представляют со- |

ся только на весь период целиком (как правило, один год), |

бой крупные установки с мощностью свыше 1 МВтэл. Другие ус- |

вследствие чего рассматривать можно только усредненные зна- |

тановки имеют мощность в диапазоне от 370 кВтэл до 526 кВтэл и |

чения. Оценка отдельных технологических процессов в гаражах |

их эксплуатация должна обеспечиваться меньшими затратами |

продемонстрирована в гл. 2.5, где представлено описание уста- |

времени, чем то имеет одна рабочая единица. |

новки БГУ 62. |

|

В сравнительном анализе будут рассмотрены три гаражных |

|

установки, десять установок, работающих по технологии идеаль- |

73

Результаты программы измерения параметров производства биогаза

ного вытеснения, а также три установки (БГУ 51, 52 и 57), кото- |

биогазовых установок. Установка 47 характеризуется максималь- |

|

рые получают технологический бонус за применение сухой фер- |

ной мощностью, равной 2 МВтэл. Установка периодического |

|

ментации, но являются аналогичными системам, работающим по |

действия БГУ 61 состоит всего из 2 гаражей и имеет мощность 46 |

|

принципу влажной ферментации. В дальнейшем они будут обоз- |

кВтэл, в то время как БГУ 62 включает в себя 7 гаражей и БТЭЦ |

|

начаться как “технология особого типа”. БГУ 51 и 52 являются |

с установленной мощностью 536 кВтэл. |

|

конструктивно идентичными друг другу установками, эксплуа- |

|

|

тация которых осуществляется в параллельном режиме одной |

3.2.10.1 Эксплуатационные характеристики устано- |

|

группой предприятий. |

||

вок сухой ферментации |

||

На фоне рассматриваемых систем выделяется установка |

||

|

||

идеального вытеснения БГУ 49, которая имеет не горизонталь- |

На изображении 3-71 приведены значения времени гидравличес- |

|

ный, а вертикальный проток. В дополнение к этому было про- |

кого отстаивания массы в биогазовых установках. Эти значения |

|

ведено сравнение установок сухой ферментации с четырьмя сис- |

лежат в диапазоне от 29 до 289 дней, причем установки влажной |

|

темами влажной ферментации, которые имели различные классы |

ферментации имеют значительно увеличенное время отстаива- |

|

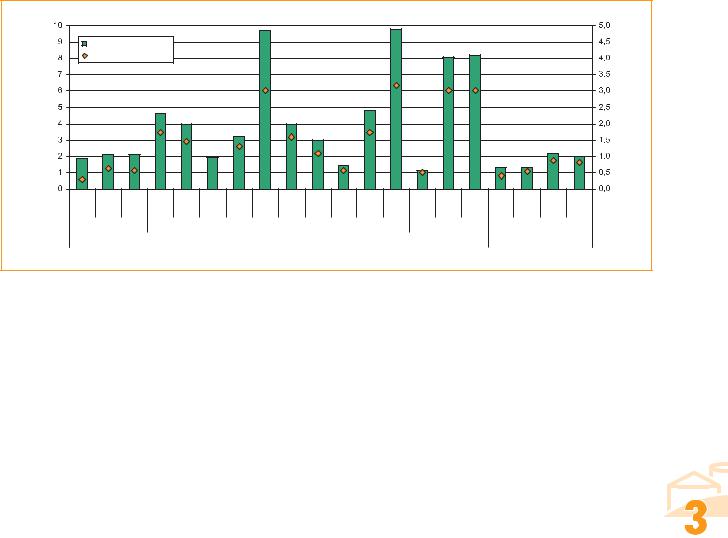

мощности. На изображении 3-70 приведен диапазон мощностей |

ния, чем системы с реакторами идеального вытеснения или га- |

] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эл |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установленная эл. мощность [кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БГУ 61 |

БГУ 63 |

БГУ 62 |

БГУ 50 |

БГУ 58 |

БГУ 54 |

БГУ 59 |

БГУ 49 |

БГУ 53 |

БГУ 55 |

БГУ 48 |

БГУ 56 |

БГУ 47 |

БГУ 57 |

БГУ 51 |

БГУ 52 |

БГУ 21 |

БГУ 19 |

БГУ 15 |

БГУ 27 |

|

Установки |

|

|

|

|

Технология идеального вытеснения |

|

|

|

|

Технология |

|

|

|

|

|

|||

гаражного типа |

|

|

|

Сухая ферментация |

|

|

|

|

особого типа |

|

Влажная ферментация |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Изображение 3-70: Номинальная электрическая мощность установок сухой ферментации и некоторых установок влажной фермента- |

|||||||||||||||||||

ции (БГУ 49 и 56 представлены с пониженным значением мощности, так как используемая мощность не соответствует установленной) |

|||||||||||||||||||

Время отстаивания, всего [д] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БГУ 61 |

БГУ 63 |

БГУ 62 |

БГУ 50 |

БГУ 58 |

БГУ 54 |

БГУ 59 |

БГУ 49 |

БГУ 53 |

БГУ 55 |

БГУ 48 |

БГУ 56 |

БГУ 47 |

БГУ 57 |

БГУ 51 |

БГУ 52 |

БГУ 21 |

БГУ 19 |

БГУ 15 |

БГУ 27 |

|

Установки |

|

|

|

|

Технология идеального вытеснения |

|

|

|

|

Технология |

|

|

|

|

|

|||

гаражного типа |

|

|

|

|

Сухая ферментация |

|

|

|

|

особого типа |

Влажная ферментация |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Изображение 3-71: Время гидравлического отстаивания в установках сухой и влажной ферментации |

|

|

|

|

|||||||||||||||

74

Результаты программы измерения параметров производства биогаза

ферментера, всего |

/(м³раб.об.в день)] |

Нагрузка |

[кг |

|

оСВ |

|

Нагрузка ферментера |

|

|

|

|

|

|

|

|

|

|

|

||

|

Выработка метана |

|

|

|

|

|

|

|

|

|

|

|

||

БГУ 61 |

БГУ 63 |

БГУ 62 |

БГУ 50 |

БГУ 58 |

БГУ 54 |

БГУ 59 |

БГУ 49 |

БГУ 53 |

БГУ 55 |

БГУ 48 |

БГУ 56 |

БГУ 47 |

БГУ 57 |

БГУ 51 |

|

|

|

|

метана |

(м³раб.об.в день)] |

|

|

|

|

Выработка |

[нм³/СН |

|

|

|

|

|

4 |

БГУ 52 |

БГУ 21 |

БГУ 19 |

БГУ 15 |

БГУ 27 |

|

Установки |

Технология идеального вытеснения |

Технология |

гаражного типа |

Сухая ферментация |

особого типа |

|

Влажная ферментация |

Изображение 3-72: Нагрузка и выработка метана на установках сухой и влажной ферментации

ражные установки. Только установка 57, применяющая техноло- |

57, 61 и 63 представляются, скорее, критическими. |

гию особого типа, характеризуется значительно увеличенным зна- |

Максимальное значение удельной выработки электроэнергии |

чением времени отстаивания, чем системы влажной фермента- |

на тонну оСВ и, тем самым, оптимальный показатель использо- |

ции. В диапазоне низких значений находятся установки гаражно- |

вания субстрата отмечается на БГУ 51 и 52. Самые низкие значе- |

го типа со временем отстаивания массы менее 100 дней. |

ния выхода метана и удельной выработки электроэнергии наблю- |

Для определения эффективного рабочего объема на установ- |

даются на трех гаражных установках периодического действия. |

ках периодического действия были установлены геометрические |

На БГУ 47 и 49, равно как и на установке влажной ферментации |

размеры буртов биомассы в гаражах. Если рассматривать соотно- |

БГУ 21 также отмечаются очень низкие значения удельной выра- |

шение загруженной органической массы за один цикл и рабоче- |

ботки электроэнергии немногим свыше 1200 кВт.ч/тоСВ. БГУ 19, |

го объема ферментера, то можно определить значение, аналогич- |

на которой была достигнута величина 1370 кВт.ч/тоСВ, находит- |

ное значению нагрузки установок с непрерывной ферментацией. |

ся в среднем диапазоне значений. Таким образом, установки влаж- |

На изображении 3-72 приведены средние значения нагрузки |

ной ферментации не обязательно имеют лучшие показатели ис- |

ферментера и показания выработки метана на отдельных установ- |

пользования субстрата. |

ках. На фоне полученных данных выделяются очень высокие зна- |

Рассмотрение величин потенциала остаточного газа также по- |

чения нагрузки реакторов идеального вытеснения 49 и 47, состав- |

могают дать оценку качества процесса брожения. На изображе- |

ляющие 9,7 и 9,8 кг оСВ/(м3 раб. об. в день) соответственно, а |

нии 3-74 приведены значения относительного потенциала оста- |

также в установках особого типа 51 и 52, где это значение состав- |

точного газа биогазовых установок. Как это уже было отмечено |

ляет ок. 8 кг оСВ/(м3 раб. об. в день). Выработка метана на этих |

в гл. 3.2.7, в гаражных установках БГУ 61 и 62 отмечаются осо- |

установках значительно увеличена и составляет ок. 3 нм3 CH /(м3 |

бенно высокие значения потенциала остаточного газа. При оцен- |

4 |

|

раб. об. в день). Значения нагрузки в установках гаражного типа, |

ке биогазовых установок следует учитывать, что газонепроницае- |

составляющие ок 2 кг оСВ/(м3 раб. об. в день), сопоставимы с |

мое покрытие хранилища остатков ферментирующей массы ока- |

низкими значениями нагрузки в системах влажной ферментации. |

зывает положительное влияние на эффективность эксплуатации |

|

всей системы. Так, например, хотя установки БГУ 51 и 52 и имеют |

|

высокое значение остаточного газа, но в связи с наличием газо- |

3.2.10.2 Параметры мощности установок сухой |

непроницаемого покрытия хранилищ остатков ферментирующе- |

ферментации |

го газа они характеризуются хорошими показателями использо- |

|

вания субстрата, определенным по значению удельной выработ- |

На изображении 3-73 приведено сравнение значений выработки |

ки электроэнергии. |

метана и удельной выработки электроэнергии установок для оцен- |

|

ки степени использования субстрата. В связи с тем, что из-за час- |

Потребность в энергии на собственные нужды |

то неверного определения объемов газа показатель выработки ме- |

Из 13 установок непрерывного действия, которые применяют тех- |

тана имеет высокий коэффициент погрешности, в таблице приво- |

нологию идеального вытеснения или т.н. особый тип технологии, |

дятся также и значения выработки электроэнергии на тонну оСВ, |

данные предоставлены по 10 установкам, значения в потребности |

так как в этом случае используется более надежная измеритель- |

энергии на собственные нужды которых лежат в диапазоне от 24 |

ная техника. В связи с очевидной тенденцией к сильному откло- |

кВт.ч/тсубстрата (5,0%) до 47 кВт.ч/тсубстрата (10,3% от общего объе- |

нению значений показатели выработки метана на БГУ 19, 27, 53, |

ма выработки энергии). Среди всех установок непрерывного дейст- |

75

Результаты программы измерения параметров производства биогаза |

|

|

|

|

|

|

|||||||||||||||||

] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

] |

оСВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельная выработка |

оСВ |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

электроэнергии[кВт.ч/т |

|

Выход метана [нм3CH |

|

|

|

|

|

|

|

|

|

|

|

|

|

Выход метана |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельная выработка электроэнергии |

|

|

||||||||

|

БГУ 61 |

БГУ 63 |

БГУ 62 |

БГУ 50 |

БГУ 58 |

БГУ 54 |

БГУ 59 |

БГУ 49 |

БГУ 53 |

БГУ 55 |

БГУ 48 |

БГУ 56 |

БГУ 47 |

БГУ 57 |

БГУ 51 |

БГУ 52 |

БГУ 21 |

БГУ 19 |

БГУ 15 |

|

БГУ 27 |

|

|

|

Установки |

|

|

|

|

Технология идеального вытеснения |

|

|

Технология |

|

|

|

|

|

|

|

|||||||

|

гаражного типа |

|

|

|

Сухая ферментация |

|

|

|

особого типа |

Влажная ферментация |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Изображение 3-73: Выход метана и удельная выработка электроэнергии на установках сухой ферментации и некоторых установках влажной |

|||||||||||||||||||||||

ферментации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отн. потенциал остаточного газа |

|

|

|

|

|

|

|

|

|

|

|

|

Отн. потенциал остаточного газа при 37 °C |

|

|

|

|||||||

[% от выработки метана] |

|

|

|

|

|

|

|

|

|

|

|

Отн. потенциал остаточного газа при 20/22 °C |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Хранилище остатков ферм. массы с газонепрониц. покр. |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

БГУ 61 |

БГУ 63 |

|

БГУ 62 |

БГУ 50 |

БГУ 58 |

БГУ 54 |

БГУ 59 |

БГУ 49 |

БГУ 53 |

БГУ 55 |

БГУ 48 |

БГУ 56 |

БГУ 47 |

|

БГУ 57 |

БГУ 51 |

БГУ 52 |

БГУ 21 |

БГУ 19 |

БГУ 15 |

БГУ 27 |

|

|

|

Установки |

|

|

|

|

Технология идеального вытеснения |

|

|

|

Технология |

|

|

|

|

|

|

||||||

|

гаражного типа |

|

|

|

|

Сухая ферментация |

|

|

|

|

особого типа |

|

Влажная ферментация |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Изображение 3-74: Относительный потенциал остаточного газа при 37 и 20–22° C на установках сухой и влажной ферментации. Установки с газонепроницаемым покрытием хранилища остатков ферментирующей массы на диаграмме отмечены символом.

вия минимальное значение потребления электроэнергии на собст- |

биогазовых установок следует принимать в расчет расход топли- |

венные нужды, составляющее 5% от объема выработки (соответст- |

ва, который в гаражных установках значительно выше, чем в сис- |

вует 12 кВт.ч/тсубстрата), было отмечено на БГУ 63. |

темах непрерывного действия, и прибавлять его к установленно- |

А для гаражных установок на основании числа манипуляций |

му значению потребления электроэнергии. Если в качестве экви- |

по смене субстрата, требуемого времени использования погруз- |

валента топлива принять величину 10кВт.ч на один литр и КПД |

чика для смены субстрата и среднего значения потребления топ- |

БТЭЦ, равный 40%, можно определить величину расхода элект- |

лива (данные KTBL /Кураториум по технике и строительству в |

роэнергии на собственные нужды (таблица 3-10). Таким образом, |

сельском хозяйстве/, 20065) был дополнительно определен годо- |

максимальное значение потребления электроэнергии на собствен- |

вой расход дизельного топлива (таблица 3-10). Расход дизельно- |

ные нужды, рассчитанное из величины расхода дизельного топ- |

го топлива на небольшой установке БГУ 61 составил |

лива, отмечается на БГУ 61 - 4,8% от объема выработанной элект- |

11,9 л/МВт.чпроизв. эл.. Расход дизельного топлива на БГУ 63 сос- |

роэнергии. На БГУ 63, с учетом определенного расхода электроэ- |

тавляет 5 л/МВт.чпроизв. эл., а на БГУ 62, как и ожидалось, было |

нергии на собственные нужды (5 % от объема выработанной |

достигнуто наименьшее значение расхода дизельного топлива на |

электроэнергии) с прибавлением доли, рассчитанной из величи- |

объем выработанной электроэнергии (3,0 л/МВт.чпроизв. эл.). |

ны расхода дизельного топлива (2 % от объема выработанной |

При рассмотрении расхода энергии на собственные нужды |

электроэнергии), общее значение потребления электроэнергии на |

76

Результаты программы измерения параметров производства биогаза

|

|

БГУ 61 |

БГУ 62 |

БГУ 63 |

|

|

|

|

|

Кол-во гаражей |

– |

2 |

7 |

4 |

|

|

|

|

|

Время отстаивания в каждом гараже |

д |

18 |

24 |

20 |

|

|

|

|

|

Число загрузокгаражей в год |

– |

41 |

106 |

73 |

|

|

|

|

|

Использование погрузчикапри загрузке (данные эксплуатирующей организации) |

ч |

6 |

8 |

7 |

|

|

|

|

|

Мощность погрузчика (ок.) |

кВт |

50 |

100 |

110 |

|

|

|

|

|

Расход дизельного топлива (KTBL, 20067) |

л/ч |

6,5 |

12,2 |

12,2 |

Расход дизельного топлива |

л/г |

1.582 |

10.390 |

6.234 |

|

|

|

|

|

Выработка электроэнергии |

МВт.ч/г |

133 |

3.419 |

1.251 |

|

|

|

|

|

Потребность в электроэнергии на собственные нужды (на основе замеров) |

% от об. производства |

не определено |

не определено |

5,0 |

|

|

|

|

|

Потребность в дизельном топливе |

л/МВт.ч |

11,9 |

3,0 |

5,0 |

|

|

|

|

|

Потребность в электроэнергии |

|

|

|

|

эквивалент топлива: 10 кВт.ч |

МВт.ч/г |

6,3 |

41,6 |

24,9 |

КПД: 40% |

|

|

|

|

|

|

|

|

|

Потребность электроэнергии на собственные нужды для использования дизельного топлива |

% от об. производства |

4,8 |

1,2 |

2,0 |

|

|

|

|

|

Общая потребность в электроэнергии на собственные нужды |

% от об. производсва |

не определено |

не определено |

7,0 |

|

|

|

|

|

Таб. 3-10: Расчет потребления дизельного топлива погрузчиком при смене субстрата и расчет общей потребности в электроэнергии на собственные нужды гаражных установок

собственные нужды составляет 7% от общего объема выработанной электроэнергии. В соответствии с этим потребление электроэнергии на гаражных установках вполне сопоставимо с величиной, отмечаемой на установках непрерывного действия.

Затраты труда

Данные по затрате рабочего времени для рутинных работ на установках сухой ферментации непрерывного действия охватывают очень широкий диапазон значений - от 7,5 до 46 часов в неделю. Среднее значение затрат рабочего времени находится на уровне 20,8 ч/неделю. Из предоставленных данных следует, что на устранение неисправностей в среднем уходит 3,1 ч/неделю. Показатель удельных затрат труда находится на уровне 2,4 ч/(кВтэл г).

На БГУ 61, которая состоит из двух гаражей для ферментации, отмечается сравнительно высокий показатель удельных затрат труда на уровне 14,1 ч/(кВтэл г). БГУ 62 и 63, обладающие высокой установленной мощностью, имеют показатель удельных затрат труда, аналогичный показателю, который отмечается на установках непрерывного действия (2,2 и 3,0 ч/(кВтэл г) (ср. гл. 3.2.9). Для разгрузки и загрузки гаражей рассматриваемых здесь установок требуется полный рабочий день (ок. 8 часов).

3.2.10.3 Оценка установок сухой ферментации

Установки непрерывного действия

Сравнительный анализ эффективности работы не показал четких различий между установками сухой ферментации непрерывного действия и установками влажной ферментации. Как при первом, так и втором методе эксплуатации решающую роль играет время отстаивания субстрата (ср. гл. 3.2.4).

В общей сложности все технические средства работали на установках сухой ферментации непрерывного действия (в основном,

с реактором идеального вытеснения) в удовлетворительной степени. Однако в связи с чаще всего высоким значением вязкости массы в ферментере, что объясняется опять-таки достаточно высоким содержанием сухого вещества на первой фазе технологического процесса, следует учитывать повышенные нагрузки на устройства для перемешивания и насосы. В тех установках, эксплуатация которых осуществляется без загрузки органических удобрений, следует также обращать внимание на достаточное обогащение субстрата необходимыми микроэлементами. На всех описанных здесь установках сухой ферментации, на которых не применяются органические удобрения, дополнительно используются примеси, вследствие чего возникают дополнительные расходы.

Установки периодического действия

Биогазовые установки гаражного типа в значительной степени отличаются способом своей эксплуатации от установок непрерывного действия. Периодический режим эксплуатации оказался скорее невыгодным с точки зрения эффективного использования исходного субстрата (ср. гл. 2.2.10.2, вверху). Процесс ферментации в гаражном ферментере поддается управлению только с помощью перколяции с использованием бактериального субстрата. В некоторых случаях возникали неисправности в связи с засорением проводок или распылителей перколятора биомассой, что приводило к тому, что материал не всегда проникал во все участки буртов в достаточной степени. Предпосылкой для обеспечения стабильного процесса ферментации является наличие резервуара для перколята достаточных размеров. В отличие от установок непрерывного действия, содержимое гаражных ферментеров не перемешивается, что в свою очередь не требует использования ненадежных в эксплуатации устройств для перемешивания, которые часто приводят к простою оборудования.

Число гаражных ферментеров играет важную роль по отно-

77

Результаты программы измерения параметров производства биогаза

шению к продолжительности обеспечения БТЭЦ необходимыми объемами газа. После загрузки отдельных гаражей выработка газа вначале плавно увеличивается, но значительно снижается по приближению окончания цикла (ср. описание работы БГУ 62 в гл. 2.5) и полностью прекращается в течение следующих 24 часов. В это время должна быть обеспечена достаточная выработка биогаза в других гаражных ферментерах. Чем большее число гаражей имеет установка, тем более сбалансирована выработка газа.

Загрузка и разгрузка с помощью погрузчика является более надежной и менее подвержена сбоям, чем системы для загрузки сырья поточного ферментера; однако это преимущество связано с высокими затратами рабочего времени и энергии. Остатки брожения, извлекаемые из гаражных установок, имеют сравнительно высокое содержание сухого вещества и могут вносится в почву сельскохозяйственного назначения с помощью технических средств, например, навозоразбрасывателя.

На всех установках в месте расположения подготовительной площадки (смесительной плиты) при загрузке, разгрузке, а также при перемешивании старого субстрата с новым, была отмечена эмиссия неприятных запахов. При выполнении указанных действий отходящий из ферментера воздух подается на биологический фильтр. При регулярном техническом обслуживании фильтров эмиссии неприятных запахов можно сократить до минимума. Однако биофильтры не могут способствовать разложению метановых фракций, в особенности при их периодическом возникновении в начале и конце цикла брожения. Таких эмиссий следует ожидать также и при хранении остатков ферментирующей массы, которое в гаражных установках осуществляется открытым способом.

Гаражные установки периодического действия особенно хорошо подходят для использования в том случае, если в качестве сырья применяется штабелируемый материал, так как на этих установках не требуется монтаж дорогостоящей техники для загрузки и перемешивания субстрата. Кроме того, на этих установках можно использовать субстрат с длинными волокнами. Однако предварительное измельчение материала в достаточной степени обеспечивает быстрое сбраживание материала микроорганизмами и лучшие показатели использования субстрата. Условием хорошего анаэробного разложения является достаточное просачивание перколята в субстрат.

3.3 Экономическая оценка

Представление экономической эффективности эксплуатации оборудования осуществляется на основе отраслевого производственного отчета для биогазовых установок Немецкого сельскохозяйственного общества (DLG)3. В соответствии с этим отчетом показатели экономической эффективности подразделяются на следующие: инвестиции, годовой объем производства в стоимостном выражении и ежегодные затраты (расходы по содержанию установки, расходы по содержанию и эксплуатации зданий и земельных участков, производственные затраты, прямые расходы). На

основании этого можно определить расчетный результат хо-

зяйственной деятельности, который включает в себя годовой объем производства за вычетом ежегодных затрат.

Ниже будут представлены результаты экономической оценки эксплуатации установок. В отношении БГУ 12, 18, 44, 45, 47 и 61 не представлялось возможным собрать все необходимые данные. Величина инвестиционных расходов по установке старого типа БГУ 11 была заимствована из данных, которые были получены в ходе Первой программы определения параметров производства биогаза 4. Однако эта величина слишком занижена, так как после того, как Первая программа определения параметров газа была завершена, на установке был проведен ряд работ по модернизации (например , увеличение объема ферментера). Этот факт отражается в общеэкономическом плане при расчете амортизационных отчислений, которые соответственным образом являются слишком низкими (ср. гл. 3.3.4.1).

Качество экономической оценки очень неоднородное, так как

всвязи с тем, что некоторые показатели были предоставлены не

вполном объеме, часто было невозможно провести полный сбор всех данных. Для того, чтобы, несмотря на это, получить сопоставимые результаты и согласовать временной интервал экономической оценки с периодом проведения исследовательской программы, в качестве основы расчета величины дохода от сбыта электроэнергии, стоимости электроэнергии на собственные нужды и стоимости пускового топлива использовались данные полученные в ходе оценки за период, равный одному году.

3.3.1Капитальные затраты на биогазовые установки

3.3.1.1 Общие инвестиции

Суммы общих инвестиций на биогазовые установки находятся в пределах от 290000 € (установка старого типа БГУ 11) до 5 млн. € (БГУ 56) (изображение 3-75).

Доля расходов на строительные работы лежит в диапазоне от 14% (БГУ 13) до 72% (БГУ 37) от общей суммы инвестиций. Разделение на отдельные разделы является частично неточным, так как в связи с отсутствием информации о стоимости отдельных агрегатов в некоторых случаях нельзя осуществить однозначное распределение по группам “Строительство” или “Техника”. В отношении установок, на которых эксплуатирующая компания не осуществила прямого распределения материальных ресурсов, применялись средние соотношения (строительство: 44%, техника: 56%), которые были установлены на основе имеющихся данных (изображение 3-76).

На основе статистического распределения, приведенного на изображении 3-77, становится очевидным, что только одна установка находится ниже порогового значения общих инвестиций в размере 400000€. 34% всех установок были построены с учетом суммы инвестиций в размере от 800000 до 1,2 млн.€. Сумма инвестиций на создание 4 установок превысила 2,4 млн.€.

При рассмотрении размеров удельных капиталовложений на

78

Результаты программы измерения параметров производства биогаза

Общая сумма капиталовложений [млн. €]

5,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,0 |

|

|

Техническое оборудование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

4,5 |

|

|

Строительство |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,0 |

|

БГУ 03 |

|

|

|

|

|

|

|

|

|

|

БГУ 27 |

|

|

|

БГУ 31 |

|

|

БГУ 34 |

|

|

БГУ 37 |

|

БГУ 39 |

БГУ 40 |

БГУ 41 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БГУ 01 |

БГУ 02 |

БГУ 04 БГУ 05 БГУ 06 БГУ 07 БГУ 08 БГУ 09 БГУ 10 БГУ 11 |

БГУ 13 |

БГУ 14 БГУ 15 БГУ 16 БГУ 17 БГУ 19 |

БГУ 20 |

БГУ 21 |

БГУ 22 |

БГУ 23 |

БГУ 24 |

БГУ 25 |

БГУ 26 |

БГУ 28 |

БГУ 29 |

БГУ 30 |

БГУ 32 |

БГУ 33 |

БГУ 35 |

БГУ 36 |

БГУ 38 |

БГУ 42 |

БГУ 43 |

БГУ 48 |

БГУ 49 |

БГУ 50 |

БГУ 51 |

БГУ 52 |

БГУ 53 |

БГУ 54 |

БГУ 55 |

БГУ 56 |

БГУ 57 |

БГУ 58 |

БГУ 59 |

БГУ 62 |

БГУ 63 |

||||||||

Изображение 3-75: Общая сумма капиталовложений в биогазовые установки в млн. €; с дифференциацией по разделам “Строительство” и “Техника” (вкл. двигатели)

|

|

Строительство |

Техническое оборудование |

|

|

|

|

|||||||

|

|

100% |

|

|

|

|

|

|

|

|

|

|

|

|

общейСтруктурасуммы |

|

|

|

|

|

100% |

|

|

|

|

|

|||

капиталовложений[%] |

80% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80% |

|

|

|

|

|

||||

60% |

|

|

|

|

20% |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60% |

|

|

|

|

|

||

|

|

40% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40% |

|

|

|

|

|

||

|

|

20% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

01 02 03 04 05 06 07 08 09 10 11 13 14 15 16 17 |

19 20 |

21 22 23 |

24 |

25 |

26 |

27 28 29 30 31 |

32 33 34 35 36 37 38 39 40 41 42 43 48 49 50 51 52 53 54 55 56 57 58 59 62 63 |

|||||

|

|

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

БГУ БГУ БГУ |

|

0% |

|

|

|

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

БГУ БГУ БГУ БГУ БГУ БГУ |

|||

|

|

БГУ БГУ |

БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ БГУ |

|||||||||||

Изображение 3-76: Относительное разделение общей суммы капиталовложений на затраты по строительству и техническому оснащению

изображении 3-78 становится ясно, что они сильно варьируют. |

ношению к рабочему объему, чем на многоступенчатых установ- |

|

Эти значения лежат в пределах от 1529 до 6140€/кВт |

(БГУ 32 и |

ках (Ø 465€/м3 раб. об.) (изображение 3-78). |

эл |

|

|

БГУ 11) (см. также таблицу 3-11). Установка старого типа БГУ 11 |

Как следует из статистического распределения, представлен- |

|

была введена в эксплуатацию еще в 2000 г. и с конструкционной |

ного на изображении 3-79, на 16% установок сумма удельных ка- |

|

точки зрения, в особенности в связи с очень невысокой установ- |

питаловложений лежит в пределах ниже 2000€/кВтэл. Для боль- |

|

ленной номинальной мощностью, ее нельзя напрямую сравнивать |

шинства установок (43 %) эта сумма находится в диапазоне от |

|

с другими системами. Кроме того, сумма общих инвестиций бу- |

3000 до 4.000 €/кВтэл. Если рассматривать инвестиции по отно- |

|

дет слегка повышенной, если учитывать все те конструкционные |

шению к рабочему объему ферментера, то на большинстве ус- |

|

и технические изменения, которые были реализованы с момен- |

тановок сумма удельных капиталовложений находится в диапа- |

|

та окончания Первой программы измерения параметров биогаза. |

зоне от 300–400€/ м3 раб. об., легкий максимум отмечается так- |

|

На рассматриваемых биогазовых установках в среднем были |

же среди крупных установок, где сумма удельных капиталовло- |

|

произведены инвестиции на уровне 3096 € на один установлен- |

жений лежит на уровне 800€/м3 раб. об. |

|

ный кВтэл (см. также сводные данные в таблице 3-11). |

|

На изображении 3-80 показано легкое снижение затрат, отме- |

Как и ожидалось, на одноступенчатых установках отмечает- |

чаемое на крупных установках. Однако на диаграмме не была |

|

ся более высокая сумма инвестиций (Ø 990 €/м3 раб. об.) по от- |

произведена корректировка суммы удельных капиталовложений |

|

79