Filimonov_KP_TMM

.pdf6. Рассчитаем характеристики замыкающей пружины. Для определения силы пружины и ее жесткости построим график сил инерции толкателя Fиi функции перемещения si.

Для расчета выбираем фазу удаления, так как на этой фазе аналог ускорения толкателя имеет большее значение smax′′ , чем на фазе возвращения. Для параболического закона движения толкателя

s′y′max = ±4h /ϕy2 мм. Сила инерции толкателя

Fи = −mтω12 s′max′ = ±0.12 62.832 0.0505 Н,

где тт = 120 г, а угловая скорость кулачка

ω |

= |

πn1 |

= |

π 600 |

= 62.832 c-1 |

|

|

|

|||||

1 |

30 |

|

|

30 |

|

|

|

|

|

|

|||

Принимаем минимальную реакцию F0 = 5Н, а предварительное натяжение пружины |

||||||

f = 0.4 40 =16 мм. |

Выбрав масштабные коэффициенты µF =1Н/мм и µs = 0.001м/мм, |

|||||

производим построения (рис. 2.27, в). Соединив точки а и Ь, получим зависимость Fnp(s).

Максимальная сила пружины Fпр max = ymax µF |

= 46Н. Жесткость пружины |

|||||

C = |

Fпр max |

= |

46 |

= 0.82 Н/мм. |

||

|

|

|

|

|||

1 |

f1 + h |

|

16 + 40 |

|

||

|

|

|

||||

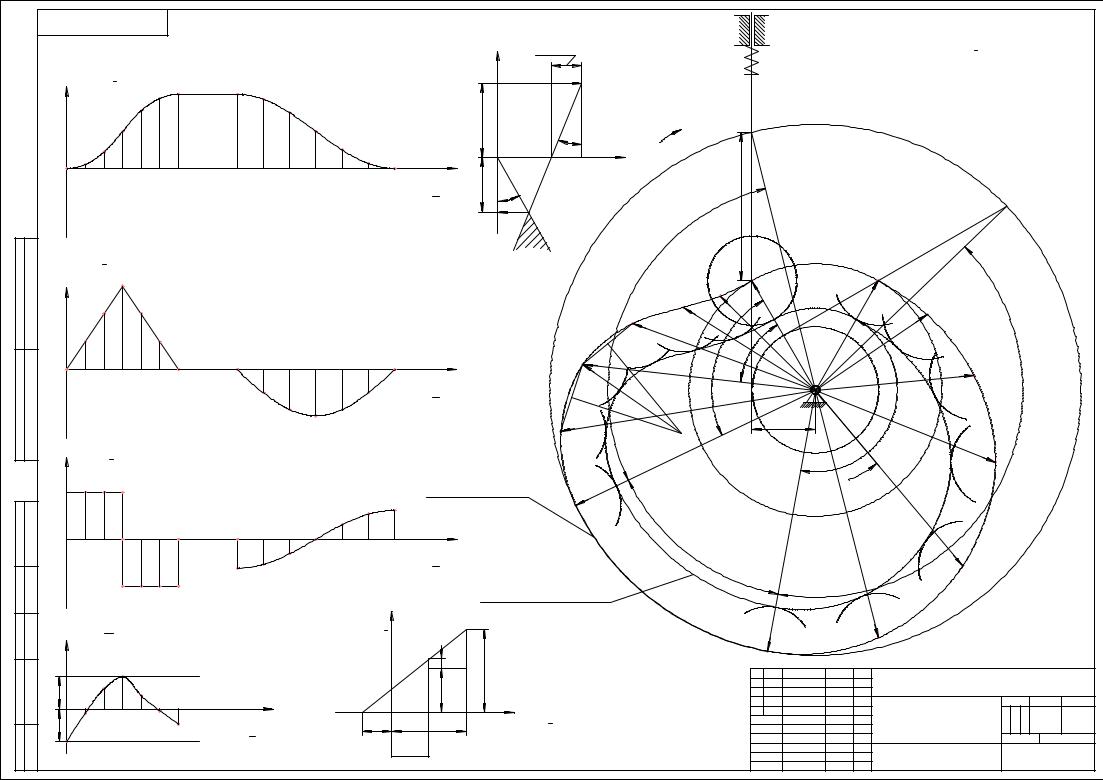

Пример 2. Спроектировать плоский кулачковый механизм с роликовым коромыслом и силовым замыканием высшей пары по следующим входным параметрам синтеза: угол качания коромысла ψ = 20°; длина коромысла l =150 мм; фазовые углы удаления ϕy = 45°,

ϕд.c = 70° |

ϕв = 45°. Закон движения коромысла — синусоидальный. Минимальный угол |

|||||||||||||

передачи движения γmin |

= 54°. Кулачок вращается равномерно против часовой стрелке. |

|||||||||||||

|

Решение графическое. |

|

|

|

|

|

|

|

|

|||||

|

1. |

Строим графики si , |

si′ и si′′ (см. табл. 4.1, закон № 3). Максимальное линейное |

|||||||||||

перемещение |

центра |

ролика |

коромысла |

|

h = lψ =150π 20/180 = 50мм. |

Максимальное |

||||||||

значение аналога скорости для этого закона |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

′ |

|

|

3 |

|

h |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

smax = ± |

2 |

ϕф |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||

где |

на |

фазе |

удаления ϕф =ϕу = π 45/180 = 0.785рад, а на фазе |

возвращения |

||||||||||

ϕф |

=ϕв = π 45/180 = 0,785 рад. Подставив эти значения в расчетную формулу, получим: |

|||||||||||||

|

|

|

|

|

s′y max = |

3 |

50 |

|

= 95.49 мм; |

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

2 0.785 |

|

|

|

|

|

|

|||

41

|

|

sв′max = − |

3 |

|

|

50 |

= 95.49 мм. |

||||

|

|

2 0.785 |

|||||||||

|

|

|

|

|

|

|

|

||||

Радиус вспомогательной |

окружности |

r = h /(2π) = 50/(2π) = 7.958 мм. Примем |

|||||||||

масштабный коэффициент µϕ = 0.01рад/мм; µs |

= 0.001м/мм, µs′ = 0.002 м/мм |

||||||||||

В табл 2.11 даны методы построения этих графиков. |

|||||||||||

|

|

|

|

|

|

|

|

|

Таблица значений графиков удаления: |

||

|

|

|

S |

|

|

|

S' |

|

|

S" |

|

|

0 |

|

0,00 |

|

|

|

0,00 |

|

486,34 |

|

|

|

0,1745 |

|

6,31 |

|

|

|

66,02 |

|

270,19 |

|

|

|

0,3491 |

|

20,85 |

|

|

|

94,31 |

|

54,04 |

|

|

|

0,3927 |

|

25,00 |

|

|

|

95,49 |

|

0,00 |

|

|

|

0,5236 |

|

37,04 |

|

|

|

84,88 |

|

-162,11 |

|

|

|

0,6981 |

|

48,29 |

|

|

|

37,73 |

|

-378,27 |

|

|

|

0,7854 |

|

50,00 |

|

|

|

0,00 |

|

-486,34 |

|

|

|

|

|

|

|

|

|

|

|

Таблица значений графиков удаления: |

||

|

|

|

S |

|

|

|

S' |

|

|

S" |

|

|

0 |

|

50,00 |

|

|

|

0,00 |

|

-486,34 |

|

|

|

0,1745 |

|

43,69 |

|

|

|

-66,02 |

|

-270,19 |

|

|

|

0,3491 |

|

29,15 |

|

|

|

-94,31 |

|

-54,04 |

|

|

|

0,3927 |

|

25,00 |

|

|

|

-95,49 |

|

0,00 |

|

|

|

0,5236 |

|

12,96 |

|

|

|

-84,88 |

|

162,11 |

|

|

|

0,6981 |

|

1,71 |

|

|

|

-37,73 |

|

378,27 |

|

|

|

0,7854 |

|

0,00 |

|

|

|

0,00 |

|

486,34 |

|

|

2.Определяем минимальный радиус кулачка Ro и межосевое расстояние l0 из условия незаклинивания (γ < γmin ) на фазах удаления и возвращения. Используя график s = s(ϕ) (рис. 2.30, а), строим положения коромысла для фаз удаления и возвращения. На линиях, соответствующих этим положениям, от точки В (центра ролика) откладываются векторы аналогов скорости s' (в масштабе µs = 0.001м/мм, µs′ = 0.002 м/мм), повернутые на 90" в

сторону вращения кулачка. Из концов этих векторов проводятся лучи под углами γmin = 54°

к положениям коромысла. Центр вращения кулачка выбирается в зоне, свободной от пересечения лучей (рис. 2.30, б, заштриховано). Чтобы избежать резкого изменения кривизны профиля кулачка, переменное смещение е должно иметь небольшие значения. В этом случае за центр вращения кулачка следует выбирать точку, лежащую на перпендикуляре (или вблизи его), восставленном из точки В среднего положения коромысла.

Из рис. 2.30, б l0 = O1Cµs =167.77 мм, а минимальный радиус кулачка R0 = O1B0 µs = 55мм. 3.Строим график зависимости угла давления ϑi от угла поворота кулачка для фаз удаления и возвращения, так как высшая пара имеет геометрическое замыкание.

ϑi = 90°−γi (γi определяется по рис. 2.30, б).

42

|

|

|

Из |

графика ϑi (ϕi ) |

следует, |

что |

|

ϑi |

|

< 36°, |

следовательно, условие синтеза |

|

|

|

|

|

|||||||||

|

ϑi |

|

≥ϑmax |

= 36° выполняется. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

4. Строим центровой |

профиль |

кулачка. |

Выбирается |

масштаб построения |

|||||

µs |

|

= 0.001м/мм. Откладывается линия центров O1C0 . Из точки О1, проводятся окружности |

||||||||||

радиусами R0 = 55 мм и l0 = O1C0 =167.77 мм, из точки C0 — центра вращения коромысла

— радиусом, равным длине коромысла lBC =150 мм,— дуга до пересечения с окружностью радиусом r0 . Точка пересечения их В0 определит положение центра ролика коромысла,

соответствующее началу фазы удаления. От точки В0 откладывается перемещение центра

ролика согласно графику s = s(ϕ) . Из центра |

O1 через точки В1, В2, ..., |

В13, проводятся |

|||

концентрические дуги. От линии центров |

O C |

0 |

в сторону, противоположную вращению |

||

|

|

1 |

|

|

|

кулачка, |

откладываются фазовые углы ϕy |

= 45°, ϕд.c = 70° ϕв = 45°. Дуги максимального |

|||

радиуса, |

стягивающие углы ϕy и ϕв , делятся на части согласно графику |

s = s(ϕ) . Полу- |

|||

ченные точки С1, С2, ..., С13 определяют положение центра вращения коромысла в обращенном движении. Для определения положения второй точки коромысла В в обращенном движении следует из точек С1, С2, ..., С13 радиусом, равным длине коромысла lBC , сделать засечки по соответствующим концентрическим дугам. Соединив плавной кривой точки 1, 2, ... , 13, получают центровой профиль кулачка на фазах удаления и возвращения. На фазе дальнего стояния профиль кулачка очерчивается дугой максимального радиуса, на фазе ближнего стояния — дугой минимального радиуса R0 (рис. 2.30, в).

5. Строим действительный профиль кулачка. Радиус ролика выбирается наименьшим

из двух условий: |

rp ≤ 0.4R0 = 0.4 55 = 22 мм; |

rp ≤ 0.7ρmin |

= 0.7 24.52 =17.164мм. |

Минимальный радиус кривизны ρmin приближенно определяется |

как радиус вписанной |

||

окружности (см. пример 1). Окончательно принимаем rp = 6 мм. |

|

||

43

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение минимального радиуса кулачка |

|

|

|

|

|

|

Профилирование кулачка |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перемещение |

|

|

|

|

|

|

|

S |

Sэtg qдоп |

|

|

|

|

|

|

К=0.002 ммм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КS=0.001 ммм |

|

5 |

6 |

7 |

|

|

|

|

|

|

|

|

S'э |

|

|

|

|

|

y |

|

|

|

|

||

|

S |

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

10 |

|

|

|

|

S |

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

qдоп |

|

w |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

B0 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

1 |

|

|

|

|

|

|

|

|

12 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S' |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

j, град |

|

|

R0э |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

qдоп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кj=1.7 |

ммград |

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e |

O1 |

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

примен. |

|

КS' =0.001 ммм |

|

|

|

|

Аналог скорости |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В13 |

|

|

|||

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В1 |

|

|

|

|

|

||

S' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

|

|

|

|

|

|

|

||

Перв. |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у |

В2 |

|

|

|

|

|

|

||

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В12 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В3 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

K1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В4 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R4 |

|

|

|

В11 |

|

|

||

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

K2 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

7 |

|

|

|

j, град |

|

|

|

|

|

|

|

O1 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rmin |

|

у |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

№ |

|

|

|

|

|

|

|

|

8 |

|

12 |

|

Кj=1.7 |

ммград |

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

||||||

Справ. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

в |

|

|

|

|

|

|

|

|

|

9 |

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

e |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В5 K3 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

|

y |

|

|

|

|

|

|

|

|

м |

|

|

|

|

Аналог ускорения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S" |

КS" =0.002 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В10 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ai |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

профиль центровой |

|

|

|

|

|

|

|

Ri |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

||||||

дата |

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

В6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. |

|

|

|

|

|

|

|

|

|

10 |

|

|

j, град |

|

|

|

|

|

|

fд. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

с. |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Кj=1.7 |

ммград |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№дубл. |

|

|

|

|

|

|

|

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Вi |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

|

профиль действительный |

|

|

|

|

|

|

|

|

|

|||

Инв. |

|

|

|

|

|

|

|

|

|

|

F |

Жесткость пружины |

|

|

|

|

|

|

|

|

|

||||||

№ |

|

|

|

|

|

График изменения угла давления |

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

инв. |

|

|

град |

|

|

|

КF=1 |

Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

q |

мм |

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Взам. |

|

К =1.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В8 |

|

|

|

q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

В7 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. и дата |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

F |

maxП |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

||

доп |

|

2 |

|

4 |

|

|

|

|

|

|

|

|

иmax |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

q |

|

|

|

|

5 |

|

|

|

|

a |

|

|

F |

|

|

|

|

|

|

|

Изм. Лист №докум. |

Подп. Дата |

Лит. |

Масса Масштаб |

|||

|

пдо |

1 |

|

|

|

|

j, град |

|

|

|

|

|

|

|

|

м |

|

|

|

|

Разраб. |

|

|

|

44 |

||

№подл. |

q- |

|

|

|

|

|

6 |

Кj=1.7 |

град |

|

f1 |

|

h |

|

|

S |

КS=0.001 |

мм |

|

|

|

|

Пров. |

|

|

Лист |

|

0 |

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Т.контр. |

|

|

Листов |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Синтез кулачкового |

НТИ(ф) УГТУУПИ |

||||

Инв. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н.контр. |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Филимонов |

механизма |

|

гр. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утв. |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Копировал |

Формат A2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Профилирование кулачка |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

С6 |

|

|

|

|

|

|

|

|

|

|

К=1 мммм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С5 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

КS =1 мммм |

|

|

|

Перемещение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С7 |

|

|

|

|

|

|

|

|

6 |

7 |

|

|

С4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

S |

50 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С8 |

|

|

|

||

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

С3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

4 |

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B6 =B7 |

|

|

|

|

|

|

|

С9 |

|

|

|

|

|

|

|

|

3 |

|

|

10 11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

B5=B8 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

С1 |

|

|

|

|

|

|

B4 =B9 |

|

|

4 |

5 |

6 |

|

|

|

С10 |

|

|

|

1 |

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

rmin |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

B3 =B10 |

|

3 |

|

|

|

|

|

С11 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

0 |

|

|

|

|

|

13 |

|

|

|

|

|

|

|

B2 =B11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

j, рад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B1=B12 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кj=0.01 ммрад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

С0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B0 =B13 |

|

|

|

|

|

|

|

|

|

С12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

у |

fд.с. |

|

|

|

|

|

|

|

С13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f |

|

|

|

|

|

|

|

||

|

|

|

КS' =2 мммм |

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

S' |

95.49 |

|

|

Аналог скорости |

|

|

|

|

|

|

|

|

|

О1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

w |

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

12 |

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

10 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

j, рад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кj=0.01 ммрад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- 95.49 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S" |

КS" =10 мммм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

486.34 |

|

|

|

|

Аналог ускорения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

примен. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перв. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j, рад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кj=0.01 ммрад |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Справ. № |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- 486.34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение минимального радиуса кулачка |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

B6 |

|

|

КS =1 |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

График изменения угла давления |

|

|

|

|

|

B5 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

мм |

|

|

|

|

|

|

|

|

|||

|

|

|

|

рад |

|

|

|

|

|

|

|

B4 |

|

|

|

мм |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КS' =2 мм |

|

|

|

|

|

|

|

|

||||

|

|

q |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

К =0.013 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дата |

q |

|

|

|

|

|

|

|

|

|

|

4 |

|

B3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B2 |

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

1 |

|

B0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

№дулб. |

|

|

|

|

|

|

|

|

|

|

|

Е |

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Инв. |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

инв. № |

|

|

|

|

|

|

|

j, рад |

l |

= |

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рад |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

167 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Кj=0.01 мм |

|

|

,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Взам. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e=10,49 |

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм. Лист №докум. |

Подп. Дата |

Автомат для |

|

Лит. |

Масса Масштаб |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разраб. |

|

|

|

|

|

|

|

|

подл. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руковод. Филимонов |

|

|

закалки болтов |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конс. |

Филимонов |

|

|

Лист |

Листов |

||||

№ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н.контр. Филимонов |

|

|

Синтез кулачкового |

|

НТИ(ф) УГТУУПИ |

||||

Инв. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утв. |

Филимонов |

|

|

механизма |

|

|

гр. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Копировал |

|

Формат A1 |

|

4.Кинематический синтез и анализ плоских рычажных механизмов

4.1.Кинематический синтез плоских рычажных механизмов

Параметрыкинематическогосинтезарычажныхмеханизмов

t = tp +tx , с — кинематический период (время одного оборота кривошипа АВ); tp , с — время рабочего хода выходного звена;

tx , с — время холостого хода выходного звена;

vp , м/с, м/мин — средняя скорость рабочего хода выходного звена; vx , м/с, м/мин — средняя скорость холостого хода выходного звена; vcp , м/с — средняя скорость выходного звена;

ωp , рад/с — средняя угловая скорость рабочего хода выходного звена;

ωx , рад/с — средняя угловая скорость холостого хода выходного звена;

nк ; ωк , об/мин, рад/с — частота вращения и угловая скорость кривошипа АВ;

nд ; ωд , об/мин, рад/с — частота вращения и угловая скорость вала ротора электродвигателя;

nр ; ωр , об/мин, рад/с — частота вращения и угловая скорость карданного вала;

S ; H , мм — ход выходного звена (ползуна, толкателя);

К — коэффициент изменения средней скорости выходного звена; ψ , град — угол перекрытия; 2ϕ , град—угол качания коромысла (кулисы);

ν, град-—угол давления;

νp , град — угол давления при рабочем ходе;

νx , град — угол давления при холостом ходе;

αp , град — угол поворота кривошипа АВ при рабочем ходе выходного звена;

αx , град — угол поворота кривошипа АВ при холостом ходе выходного звена;

r , м — длина кривошипа АВ; l , м — длина шатуна;

R, м — длина коромысла (кулисы);

L, м — расстояние между осями вращательных пар стойки в кривошипно-коромысловом или кулисном механизме;

46

е, м— смещение (эксцентриситет);

x, y, м — координаты неподвижных элементов вращательных или поступательных кинематических пар в прямоугольной системе;

d, м — диаметр цилиндра (поршня) поршневых машин;

λ= r /l — отношение длины кривошипа к длине шатуна;

ε= e / r — отношение эксцентриситета к длине кривошипа.

Формулыдлярасчетавыходныхпараметров:

|

|

|

|

|

|

t = tp +tx |

= |

60 = |

|

2π |

|

(с) или t = |

1 |

(мин); |

||||||||||||

|

|

|

|

|

|

|

ωк |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

nк |

|

|

|

|

|

|

|

|

|

|

|

|

nк |

|||

v |

p |

= |

S |

|

= |

Snк (1+1/ K ) |

|

(м/с) или v |

p |

= Sn |

(1+1/ K ) (м/мин); |

|||||||||||||||

|

|

|||||||||||||||||||||||||

|

|

tp |

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

vx = Kvp ; |

|

|

|

|

|

|

||||||

|

|

|

v |

|

= |

vp +vx |

= |

Sn |

(м/с) или v |

= 2Sn (м/мин); |

||||||||||||||||

|

|

|

|

|

|

|

к |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

cp |

|

|

2 |

|

30 |

|

|

|

|

|

|

|

|

cp |

|

|

|

|

к |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

K = |

αp |

|

= |

tp |

|

= |

ω |

x |

= |

v |

x |

|

, |

|

|||

|

|

|

|

|

|

|

|

|

αx |

|

tx |

|

|

vp |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ωp |

|

|

|

|||||||

αx = K360+1 ,

αp =180 +ψ ; αx =180 −ψ

ψ=180 KK +−11 .

Примерырешениязадачкинематическогосинтезаплоскихрычажныхмеханизмов

Пример 1. Спроектировать кривошипно-ползунный механизм, схема которого приведена на рис. 4.1. Входные параметры: ход ползуна S = 0.2 м; средняя скорость ползуна при рабочем ходе vp = 3.28 м/с; максимальные углы давления при рабочем и

47

холостом ходах νp =10° и νx = 20°.

Решение. Из

sinνp = A′B2 = r −e = (1−ε)λ .

B2C2 l

Из +A′B3C3

sinνx = A′B3 = r +e = (1+ε)λ

B3C3 l

Решив совместно уравнения, получим:

λ = 0.5(sinνx +sinνp ) = 0.5(sin20°+sin10°) = 0.2577 ;

|

|

|

|

|

ε = |

|

sinνx |

−sinνp |

= |

sin 20°−sin10° |

= 0.3271; |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2λ |

|

|

2 0.2577 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

ελ = 0.3271 0.2577 = 0.0843 . |

|

|

|

|

|||||||||||||||

Из +AA′C0 и +AA′C1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

S = A′C0 − A′C1 . |

|

|

|

|

|

||||||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l = |

|

S |

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

0.2 |

|

|

|

= 0.3865 м |

|

(1+λ)2 −ε2λ2 − |

|

|

|

|

|

|

|

(1+0.2577)2 −0.08432 − |

|

|

|

|||||||||||||

|

|

(1−λ)2 −ε2λ2 |

|

|

(1−0.2577)2 −0.08432 |

||||||||||||||||||||

r = λl = 0.2577 0.3865 = 0.0996 м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

e = εr = 0.3271 0.0996 = 0.0326 м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Из +A′C0C1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

ψ = arccos |

l2 + r2 −0.5S 2 |

= arccos |

0.38652 +0.09962 −0.5 0.22 |

|

= 2.75°. |

|

|||||||||||||||||

|

|

l2 −r2 |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0.38652 −0.09962 |

|

|

|||||||||||

Коэффициент изменения средней скорости выходного звена |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

K = |

180 +ψ |

= |

182.75 |

=1.031. |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

180 −ψ |

177.25 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Частота вращения кривошипа АВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

nк = |

60vp |

|

|

= |

|

60 3.28 |

|

|

= 500 об/мин. |

|

|

|||||||||||

|

|

|

S(1+1/ K ) |

0.2(1+1/1.031) |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Пример 2. Определить параметры кинематической схемы механизма с качающейся |

||||||||||||||||||||||||

кулисой ( r < l ) (рис. |

4.2). Входные параметры: S = 0.28 м; |

vp = 72 м/мин; K =1.4 ; νmax =10°; |

|||||||||||||||||||||||

смещение направляющей по отношению к оси вращения кулисы e = 0.6 м. Смещение направляющей и длина кривошипа связаны зависимостью e = sinrϕ +1.5r .

48

Решение.

nк = |

vp |

= |

72 |

= 300 об/м |

S(1+1/ K ) |

0.28(1+1/1.4) |

ин;

B0CB1 = 2ϕ =ψ =180 KK +−11 =1801.41.4 +−11 = 30°

;

R = |

S |

= |

|

0.28 |

= 0.540 м; |

|

2sinϕ |

2 |

0.259 |

||||

|

|

|

|

r = |

|

|

|

e |

|

= 0.112 |

м; |

||

|

1/sinϕ +1.5 |

|||||||||

|

L = |

|

r |

|

= |

0.112 |

= 0.432 м; |

|||

sinϕ |

|

0.259 |

||||||||

|

|

|

|

|

|

|||||

l = |

e − R cosϕ |

= |

0.6 −0.54 0.966 |

= 0.452 м. |

||||||

|

|

|

|

|

|

|||||

|

sinνmax |

|

|

|

|

|

0.1736 |

|

||

Пример 3. Для механизма с вращающейся кулисой ( r > l ), изображенного на рис. 4.3, определить параметры кинематической схемы. Входные параметры: S = 0.16 м; vp =1.92 м/с; K = 2 ; r = 0.06 м; νmax = 20°.

Решение.

nк = |

60vp |

= |

60 1.92 |

= 480 |

об/мин. |

||

S(1 |

+1/ K) |

0.16(1+1/ 2) |

|||||

|

|

|

|

||||

Углы холостого хода и перекрытия

αx = K360+1 = 2360+1 =120° ; ψ =180 KK +−11 =180 22 +−11 = 60° .

Из +ACB0

L = AC = r cosα2x = 0.06cos60° = 0.03 м.

Длина кулисы CD (если линия движения ползуна Е проходит через ось С):

R = CD = |

D0 D1 |

= |

E0 E1 |

= |

S |

= 0.08 м; |

|

|

|

|

|

|

2 |

2 |

2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

l = DE = |

DC |

= |

R |

= |

0.8 |

= 0.243м. |

|

|

|

|

|

|

|

sinνmax |

|

||||

|

|

|

|

|

|

|

sinνmax |

|

sin 20° |

|

||

49

Кинематический анализ рычажных механизмов

Построение плана положений механизма

План положений механизма строится с использованием масштабного коэффициента, начиная с разметки положения неподвижных шарниров и направляющих.

Построение плана положений необходимо начинать с положения, в котором начинается рабочий ход механизма (крайнее правое (верхнее) в дальнейшем будем называть нулевым). Крайнее положение определяют по траектории движения исполнительного (выходного) звена, совершающего возвратное движение: скорость его в крайних положениях равна нулю, так как меняется направление движения.

В том случае, когда цикл движения механизма включает рабочий и холостой ход, положения рабочего хода определяются по заданному направлению силы полезного сопротивления, которая действует против движения выходного звена.

Если направление силы полезного сопротивления не задано, то рабочий ход можно определить исходя из того условия, что по длительности, как правило, рабочий ход больше, чем холостой (иногда они равны, но не наоборот).

Если механизм не имеет холостого хода, т.е. и при прямом и при обратном движении выходного звена совершается полезная работа, то за нулевое можно принять любое из крайних положений.

Для определенных механизмов крайнее положение определяется легко: когда кривошип составляет с кулисой прямой угол или когда кривошип и шатун располагаются на одной прямой, для других - крайние положения следует определять подбором, контролируя определением скорости выходного звена.

Построив нулевое положение механизма, строят 11 промежуточных положений. Для этого круговую траекторию конца кривошипа делят на 12 частей (лучше равных, что легко осуществляется циркулем) и нумеруют соответствующие положения в направлении вращения кривошипа (направление вращения кривошипа принимается против часовой стрелки). Остальные звенья в каждом из положений механизма строят последовательно засечками их длин, учитывая принятый масштабный коэффициент.

Следует учесть, что план положений должен включать оба крайних положения механизма, поэтому, если второе крайнее положение не вошло в число построенных двенадцати, его строят дополнительно.

Одно из положений механизма, как правило, на рабочем ходу (лучше то, для которого будет проводиться силовой анализ) выделяется основными линиями, остальные изображаются контурными.

50