- •1 Предыстория современной теории и практики качества

- •2 Этапы развития науки управления качеством

- •2.1 Этап контроля качества

- •2.3 Этап управления качеством

- •Автором tqc является Арманд Фейгенбаум — всемирно известный американский специалист, академик мак и один из ее основателей, почетный член и бывший президент Американского общества по качеству (asq).

- •2.4 Этап менеджмента качества

- •Список тем для подготовки к зачету по дисциплине «История качества».

- •3 Отечественный опыт управления качеством

2 Этапы развития науки управления качеством

Управление качеством как самостоятельная область науки и практической деятельности стала формироваться только в начале ХХ века.

В истории качества XX века на сегодняшний момент выделяют три основных исторических фаз или исторических этапов: этап контроля качества, этап управления качеством и этап менеджмента качества.

Разделение истории развития управления качеством на отдельные этапы достаточно условно. Это объясняется тем, что на каждом последующем этапе, хотя он и более совершенен по сравнению с предыдущим, не наблюдается полной новизны. Каждый последующий этап не отвергает предшествующий, а вбирает в себя ранее используемые методы и подходы, и более того, этапы не всегда четко обособленны во времени. Началом каждого нового этапа считают появление новых прогрессивных подходов к проблемам обеспечения качества.

Вместе с тем каждый из этапов развивался, стремясь разрешить главное, и на первый взгляд, неразрешимое противоречие между внутренними и внешними целями производителя - увеличение объема выпуска продукции и прибыли компании с одной стороны и повышение качества выпускаемой продукции с другой стороны. Это противоречие на каждом этапе имело свою специфику и разрешалось по-разному.

2.1 Этап контроля качества

Наука управления качеством создавалась не теоретиками. Ее основы формировали люди, далекие от академических кругов, но зато хорошо знающие производство и тонко чувствующие ситуацию своего времени.

Начало этапа контроля качества относится к 1905 г., и связано с появлением системы организации производства и качества выпускаемой продукции Фредерика Уинслоу Тейлора.

(В те времена в производстве господствовала традиция. Знания, навыки и методы работы передавались устным путем из поколения в поколение. Производство характеризовалось чрезвычайным разнообразием методов труда и инструментов. Люди специально и систематически не задумывались над рационализацией трудового процесса, поэтому происходящие усовершенствования носили случайный характер.

Тейлор первым стал проводить исследования по организации труда.)

Тейлором были предложены:

– своя система организации производства на основе внедрения научной организации труда и увеличения производительности;

– своя система обеспечения и контроля качества выпускаемой продукции.

Система организации производства.

Научная организация труда, по мнению Тейлора, предполагает:

- введение очень узкой специализации - разделение всего процесса изготовления изделия на простейшие трудовые операции (действия) и выполнение каждым рабочим только одной такой операции (Его идея о разделении работы на самые простыеоперациипривела к созданию сборочного конвейера, сыгравшего столь значительную роль в росте экономической мощи США в первой половине ХХ века);

(У Ф. Тейлора принцип разделения труда получил свое крайнее воплощение: индивидуальная работа упрощалась и сводилась, где это возможно, до выполнения одной единственной задачи. Кроме прочего, этот принцип, подразумевающий простой неквалифицированный труд, позволял предприятию избегать затруднений, связанных с поиском рабочих необходимой квалификации);

- определение с секундомером в руках наиболее экономичного способа выполнения операции,

- использование наблюдения за рабочим циклом с целью устранения ненужных, нецелесообразных и неэффективных действий (чтобы устранить лишние, непродуктивные движения и уменьшить усталость, которую рабочий испытывает при выполнении задания), измерение затраты сил и выявление резервов роста производительности труда.

Планирование работы должно быть полностью отделено от исполнения. Рабочий не должен сам планировать свою работу, он не управленец и потому не может правильно организовать свой труд. Эту функцию должны выполнять специально обученные менеджеры - разработать и выдать рабочему задание с указанием методов действия и используемых инструментов. (Ф. Тейлор называл свою систему «урочной». Каждый рабочий получает от администрации определенный урок (задание), который он должен выполнить «от» и «до»).

В результате руководитель получает возможность устанавливать нормы выработки и отбирать лучших работников на основе научных критериев (профессионализма, силы, ловкости, сообразительности). Для повышения эффективности производства необходимо сотрудничество администрации и рабочих.

Оплата труда должна быть сдельной, (в зависимости от выработки) взамен общераспространенной поденной,т. е. оценивать надо конкретно выполненную работу. Следует, как считал Ф.Тейлор, вводить систему распределения труда и персональную ответственность за порученное дело.

Все эти принципы были разработаны и применены на практитике на примере элементарнейших видов работ, таких как перенос чугунных болванок и работе с лопатой. (Первые его эксперименты, поставленные на знаменитом Шмидте, были направлены на решение вопроса о том, какое количество железной руды или угля человек может поднимать на лопатах различного размера, чтобы в течении длительного времени не терять работоспособности (в результате скрупулезных замеров был определен оптимальный вес = 21 фунт).

В результате реализации положений этой научной школы на одном из сталелитейных заводов за три с половиной года производительность труда выросла в 2 раза. Объем работ, который ранее выполняли 600 человек стали делать 140, заработная плата возросла на 60%. Возросло качество работ, снизились расходы на производство.

«Наука работы с лопатой» стала классическим примером многообещающих перспектив научного управления. Тейлор заявил, что если он действительно смог превратить в науку работу с лопатой, то нет ничего на свете, что он не мог бы поставить на научную основу.

Система обеспечения и контроля качества выпускаемой продукции

Для обеспечения должного качества выпускаемой продукции Тейлором был введены количественные показатели качества продукции. Главным в методологии Тейлора было задать допуск на показатель качества продукции, измерить его значение и разделить продукцию на годную и дефектную в зависимости от попадания значения показателя в допуск.

Например: диаметральный размер

20 + 0,1

- 0,3

20 – номинальный размер

0,4 – допуск на размер

+0,1 – верхняя граница допуска

-0,3 – нижняя граница допуска

Dmax = 20,1 – максимально допустимый размер

Dmin =19,7– минимально допустимый размер

Поскольку измерения носили качественный характер, были предложены специальные измерительные средства (шаблоны): проходной и непроходной калибры, позволяющие определить годность детали в считанные секунды.

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы. В России эта специальность называется технические контролеры. Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и умению работать с измерительным и контрольным оборудованием.

Тейлоровская система организации производства и контроля качества продукции позволяла осуществлять контроль по альтернативному принципу (годно – не годно, хорошее – плохое), т. е. отбраковывать дефектную продукцию.

Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия. Основу концепции обеспечения качества в рамках этапа отбраковки можно сформулировать так: «Потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

В первой половине ХХ века организационно-управленческая система Тейлора использовалась повсеместно. По существовавшим тогда условиям экономического развития она была наиболее эффективной и прогрессивной, и поэтому оставалась вне конкуренции.

Можно сказать, что благодаря деятельности Фредерика Уинслоу Тейлора была создана концепция организации машинного производства, которая в основных чертах просуществовала до настоящего времени, и являлась моделью организации производства большинства предприятий.

Но последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30 - 40% от численности производственных рабочих, что приводило к увеличению производственных расходов.

В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являлись противоречивыми и не были достигнуты одновременно.

Следующая планомерная работа по контролю качества начинается с 20-х годов ХХ века и связана с деятельностью сотрудника фирмы «Вестерн электрик», США, доктора Уолтера Шухарта.

Еще в самом начале трудовой деятельности Шухарт заметил, что почти весь проводящийся тогда контроль качества основан на измерениях, тестировании, оценках, которые проводились в конце производственного цикла. По сути это сводилось к тому, что продукция уже изготовлена и кроме бракования и возможной доработки, ничего большего сделать было нельзя. Поэтому он попробовал найти метод выявления возникновения ошибок или отступлений от нормы еще до появления некачественного продукта. Профилактика, направленная на предотвращение брака или несоответствий, несомненно, важнее и полезнее, чем отбраковка, ибо отбраковка сама по себе не приводит к улучшению изделий: она лишь разделяет их на две группы - принимаемых и бракуемых.

Шухарт решает заменить тейлоровский допусковый подход к контролю качества продукции на методику, направленную на обеспечение стабильности технологических процессов и на уменьшение их вариаций. Эта была по сути революционная идея.

В 1924 г., после многолетнего упорного труда и длительного анализа, Шухарт установил, что применение статистики предлагает совершенно конкретные и успешные решения этой проблемы. А именно его идея сводилась к применению статистических методов выборочного контроля. Смысл выборочного контроля предельно прост – если правильно взять выборку из партии, то по относительно небольшой части изделий можно сделать надежные выводы о качестве всей партии.

Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в техпроцессе.

В мае 1924 г. У. Шухарт представил свой метод решения этой проблемы - он разработал первый «инструмент» контроля качества процессов - диаграммы, известных нынче по всему миру как контрольные карты Шухарта.

Контрольная карта

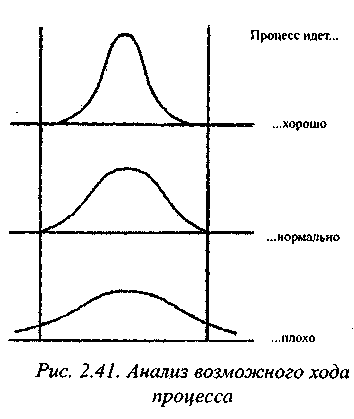

На специальную координатную ось наносили номинальный размер детали, предельные границы отклонения размеров, а затем через определенные промежутки времени начинали наносить средние результаты замеров, например, геометрических размеров деталей, обработанных на токарном станке. Таким образом, делалась серия графических изображений. Полученная информация могла сказать: стабилен ли процесс изготовления и не выходят ли значения измеряемых параметров за предельные границы, что и предсказывало угрозу появления брака. Эта информация давала команду к действию: если точки замера находятся внутри контрольных предельных границ - то процесс изготовления стабилен и не требует вмешательства; если точки находятся за предельными границами, то хотя еще выход брака не начался, но уже «процесс вышел из под контроля» и требует остановки и корректировки.

Вид контрольной карты может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. Сам Шухарт называл контрольные карты «голосом процесса».

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этом этапе стал следующий постулат: «Сохраняется главная цель — потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение этой концепции в практику позволило значительно повысить эффективность производства.

В то же время, росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и это предел определяется не процессом самим по себе, а системой, то есть всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, - цели повышения эффективности производства и повышения качества изделий остаются противоречивыми.