7 7

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ДИЗАЙНА И ТЕХНОЛОГИИ

КАФЕДРА МАТЕРИАЛОВЕДЕНИЯ

Н.Г. БЕССОНОВА

Дизайн костюма. Строение и свойства материалов

Учебное пособие и журнал лабораторных работ по курсу "Материаловедение" для подготовки бакалавров

по направлению 072500 «Дизайн»

Утверждено в качестве учебного пособия

Редакционно-издательским советом МГУДТ

МГУДТ 2013

УДК 677:620.22

Б 53

Работа рассмотрена на заседании кафедры материаловедения и рекомендована к печати

|

Куратор РИС

|

|

Костылева В.В. |

|

Заведующий кафедрой

|

|

Кирсанова Е.А., д.т.н., проф.

|

|

Автор:

|

|

Бессонова Н.Г., к.т.н., доцент |

|

Рецензент:

|

|

Румянцева Г.П., к.т.н., доцент. |

Б 53 Бессонова Н.Г.Дизайн костюма. Строение и свойства материалов: Учебное пособие. М.: ИИЦ МГУДТ. 2013. 60 с.

В учебном пособии рассмотрены основные теоретические вопросы по курсу "Материаловедение", приведено содержание лабораторных работ, изложены методические указания по их выполнению и план отчета по работам. Помимо этого в сборник включен журнал, в котором студенты могут сделать рисунки, схемы, графики, провести необходимые расчеты.

Предназначено для бакалавров, обучающихся по направлению 072500 "Дизайн".

Московский государственный университет

дизайна и технологии, 2013

СОДЕРЖАНИЕ

Работа 1. Определение волокнистого состава материалов.............................4

Работа 2. Анализ строения текстильных нитей………………………………9

Работа 3. Анализ ткацких переплетений.........................................................13

Работа 4. Анализ трикотажных переплетений...............................................19

Работа 5. Изучение разновидностей нетканых полотен................................25

Работа 6. Изучение строения и разновидностей натуральных кож..............28

Работа 7. Изучение строения и разновидностей мягких

искусственных кож..........................................................................33

Работа 8. Эстетические свойства материалов.................................................36

Работа 9. Определение жесткости при изгибе и драпируемости

материалов........................................................................................44

Лабораторная работа №1

ОПРЕДЕЛЕНИЕ ВОЛОКНИСТОГО СОСТАВА МАТЕРИАЛОВ

Основные сведения

Для изготовления изделий легкой промышленности используются текстильные материалы (ткани, трикотажные и нетканые полотна, искусственная кожа, искусственный мех и др.) и нетекстильные (кожа, мех, картон, пленочные и полимерные материалы, металл и др.) материалы. Основными структурными элементами текстильных материалов являются волокна или нити.

Текстильное волокно ‑ это протяженное, гибкое, прочное тело малых поперечных размеров ограниченной длины, пригодное для изготовления текстильных изделий, например, волокна хлопка, льна или шерсти. Текстильные волокна могут быть элементарными (т.е. едиными, неделимыми в продольном направлении) и комплексными (состоящими из нескольких элементарных, соединенных между собой).

В основу классификации текстильных волокон положены способ их получения и химический состав. По способу получения все текстильные волокна делятся на два класса: натуральные и химические. Натуральные волокна формируются в природе, без участия человека. Они подразделяются на волокна растительного и животного происхождения. Волокна растительного происхождения получают с поверхности семян (хлопок), из стеблей (лен, пенька, джут, рами, кенаф) и из листьев растений (абака). В основном они состоят из целлюлозы. Натуральные волокна животного происхождения получают из шерсти животных (шерсть) и из коконов шелкопряда (шелк). Они состоят из белков.

|

а |

б |

в |

г |

|

Рис. 1. Продольные виды и поперечные срезы натуральных волокон: а ‑ хлопка, б ‑ льна, в ‑ шелка, г ‑ шерсти (1 ‑ пух, 2 ‑ переходный волос, 3 ‑ ость, 4 ‑ мертвый волос). | |||

Химические волокна получают в заводских условиях путем переработки природных или синтетических полимеров. Химические волокна подразделяются на два подкласса: искусственные и синтетические. Искусственные волокна получают из высокомолекулярных соединений, встречающихся в природе, например, из древесной или хлопковой целлюлозы и белков. К искусственным волокнам относятся вискозное, ацетатное, триацетатное, медноаммиачное, полинозное и другие волокна.

Синтетические волокна получают путем синтеза из низкомолекулярных соединений. Сырьем для производства синтетических волокон могут быть продукты переработки нефти, газа и каменного угля. Синтетические волокна объединяются в группы в зависимости от вида волокнообразующего полимера. К синтетическим волокнам относятся: полиамидные (капрон), полиэфирные (лавсан), полиуретановые (спандекс), полиакрилонитрильные (нитрон), поливинилхлоридные (хлорин), поливинилспиртовые (винол), полиолефиновые (полипропилен) и т.д.

|

|

|

|

| ||

|

а |

б |

в |

г |

д е |

ж |

|

Рис. 2. Продольные виды и поперечные срезы химических волокон: искусственных (а ‑ вискозного, б ‑ ацетатного, в ‑ триацетатного) и синтетических (г ‑ капрона, д ‑ лавсана, е, ж‑ нитрона). | |||||

От волокнистого состава материалов зависят их внешний вид, свойства, назначение, выбор методов обработки. На практике волокнистый состав определяют органолептическим и лабораторным методами. Органолептический метод основан на использовании органов чувств. В этом случае волокнистый состав материала определяют по следующим признакам: по внешнему виду (по цвету, блеску, ворсистости), по ощущениям, испытываемым человеком при прикосновении рукой (мягкость, жесткость, упругость, ощущение тепла или прохлады).

При лабораторном методе волокнистый состав материалов определяется при помощи микроскопа, а также по характеру горения волокон. Под микроскопом вид волокна устанавливается по его продольному и поперечному изображениям (рис. 1, 2). Например, шерсть можно определить по наличию чешуек на поверхности волокна, лен ‑ по узкому каналу и сдвигам, вискозное волокно ‑ по многочисленным продольным полосам, хлопок внешне напоминает сплющенную извитую трубочку, капрон и лавсан ‑ тонкую стеклянную палочку.

Таблица 1

Характерные особенности горения волокон

|

Вид волокна |

Характер горения | ||||||

|

при поднесении к пламени |

в пламени |

при удалении из пламени |

запах и вид остатка после горения | ||||

|

Натуральные волокна | |||||||

|

Хлопок, лен |

Не плавится и не изменяет формы. |

Горит без плавления, быстро, желтым племенем. |

Продолжает гореть. |

Запах жженой бумаги, в остатке ‑ серый пепел. | |||

|

Шерсть, натуральный шелк |

Спекается и скручивается в направлении пламени. |

Горит медленно, со спеканием |

Горение замедляется и само затухает. |

Запах жженого пера, рога, в остатке ‑ черная пористая масса, легко растираемая пальцами. | |||

|

Искусственные волокна | |||||||

|

Вискозное |

Не плавится и не изменяет формы. |

Горит без плавле-ния, быстро, жел-тым племенем. |

Продолжает гореть. |

Запах жженой бумаги, в остатке ‑ серый пепел. | |||

|

Ацетатное, триацетатное |

Плавится, нерасплавленная часть его не усаживается |

Горит с плавлением. |

Продолжает гореть. |

Запах уксуса, в остатке ‑ черный шарик неправильной формы, растирающийся пальцами. | |||

|

Синтетические волокна | |||||||

|

Полиамидное (капрон) |

Плавится, нерасплавленная часть усаживается в направлении от пламени. |

Горит медленно, с плавлением, выделяется белый дымок. |

Горит медленно и само затухает. |

Запах сургуча, в остатке ‑ твердый круглый шарик янтарного цвета, не раздавливаемый пальцами. | |||

|

Полиэфирное (лавсан) |

Плавится, нерасплавленная часть усаживается в направлении от пламени. |

Горит медленно, с плавлением, выделяется черный дым с копотью. |

Горит медленно и само затухает. |

Без характерного запаха, в остатке ‑ твердый круглый черный шарик, не раздавливаемый пальцами. | |||

|

Полиакрило-нитрильное (нитрон) |

Плавится, нерасплавленная часть его не усаживается |

Горит медленно, с плавлением, и вспышками. |

Продолжает гореть. |

Без характерного запаха, в остатке ‑ пористый черный шарик, раздавли-ваемый пальцами. | |||

Метод испытания на горение основан на анализе поведения волокон при поднесении к пламени, вынесении из него, скорости горения, вида пламени, запаха, выделяющегося при горении, а также вида остатка, его способности к растиранию пальцами.

В таблице 1 представлена информация, знание которой необходимо для определения волокнистого состава материалов методом испытания на горение.

Задание на проведение работы

1. Получить пробы волокон, микроскоп, предметное и покровное стекла, препарировальную иглу, сосуд с водой, пинцет, спички, термостойкую пластинку.

2. Подготовить пробы волокон для световой микроскопии. Изучить строение продольных видов исследуемых волокон.

3. Подготовить пробы волокон для определения их качественного распознавания при горении. Изучить характер горения волокон.

4. Все результаты занести в таблицу 2.

Методика проведения работы

1. Подготовить пробы различных волокон для изучения методом световой микроскопии. Рассмотреть подготовленные продольные виды волокон под микроскопом, выявить их характерные особенности. Привести рисунки продольного и поперечного видов волокон.

2. При проведении испытаний на горение из волокон делают небольшой жгутик, который зажимают пинцетом. Другой конец жгутика подносят к пламени и изучают поведение волокон при поднесении к пламени, удалении из него, скорость горения, характер и цвет пламени, запах. По окончании горения, когда остаток остынет, изучают его внешний вид, растирают пальцами. Все испытания на горение осуществляются над термостойкой пластиной.

|

Таблица 2 | |||||

|

Характеристика текстильных волокон | |||||

|

Вид волокна |

Рисунки продольного и поперечного видов волокна |

Особенности горения | |||

|

при поднесении к пламени |

в пламени |

при удалении из пламени |

запах и характер остатка после горения | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Натуральные волокна | |||||

|

Хлопок

|

|

|

|

|

|

|

Лен

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Шерсть

|

|

|

|

|

|

|

Шелк

|

|

|

|

|

|

|

Искусственные волокна | |||||

|

Вискозное

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ацетатное

|

|

|

|

|

|

|

Синтетические волокна | |||||

|

Полиамидное (капрон)

|

|

|

|

|

|

|

Полиэфирное (лавсан)

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Полиакрилони-трильное (нитрон)

|

|

|

|

|

|

|

|

|

|

|

|

|

Лабораторная работа №2

АНАЛИЗ СТРОЕНИЯ ТЕКСТИЛЬНЫХ НИТЕЙ

Текстильная нить ‑ это текстильный продукт малых поперечных размеров и условно неограниченной длины, состоящий из текстильных волокон или филаментов (элементарных текстильных нитей). Структурные элементы текстильных нитей могут соединяться скручиванием или склеиванием.

По волокнистому составу текстильные нити делятся на однородные (состоящие из одного вида волокон или нитей) и неоднородные (состоящие из волокон или нитей разного волокнистого состава). По строению текстильные нити могут быть элементарными (т.е. едиными, неделимыми в продольном направлении) и комплексными (состоящими из нескольких элементарных).

По числу сложений и операций кручения различают одиночные, трощеные, однокруточные и многокруточные нити. Одиночная нить ‑ это крученая или некрученая нить, полученная за одну операцию формирования. Трощеная нить состоит из нескольких одиночных нитей, соединенных без скручивания. Однокруточная нить состоит из нескольких одиночных нитей, скрученных за одну операцию. Многокруточная нить получают путем скручивания за одну и более операций нескольких однокруточных нитей.

По направлению крутки нити бывают правой (Z) крутки, когда скручиваются по часовой стрелке, и левой (S) крутки, когда скручиваются против часовой стрелки.

По величине крутки нити бывают пологой (до 230 кр/м), средней (230–900 кр/м), повышенной (900–1500 кр/м), сильной крутки (1500–2500 кр/м).

Текстильные нити делятся на группы: пряжа, комплексные нити, мононити и комбинированные нити.

Пряжей называют нить, полученную из коротких волокон, соединенных в процессе прядения скручиванием (рис. 3, а). По способу прядения пряжа бывает: кардная, гребенная, аппаратная. Пряжа кардного прядения вырабатывается из средневолокнистого хлопка и химических волокон. Полученная таким способом пряжа равномерная по толщине, имеет среднюю прочность, не очень пушистая. Пряжа гребенного прядения вырабатывается из длинноволокнистого хлопка, льна, тонкой длинной шерсти. Гребенная пряжа более тонкая, прочная, равномерная по толщине, применяется для выработки дорогих тканей. Пряжа аппаратного прядения вырабатывается из коротких волокон хлопка и шерсти. Аппаратная пряжа ‑ толстая, пушистая, неравномерная по толщине, имеет невысокую прочность.

|

|

|

|

|

Рис. 3. Текстильные нити: а ‑ пряжа, б ‑ комплексная простая, в ‑ комплексная текстурированная (эластик). |

В простых комплексных нитях (рис. 3, б) составляющие элементарные нити имеют равную длину и соединя-ются с одинаковым натяжением, их поверхность гладкая, ровная. Текстурированные нити (рис. 3, в) представ-ляют собой химические комплексные нити с измененной в результате дополнительной обработки структурой. Такие нити обладают повышенной растяжимостью, объемностью, рыхлостью, пористостью.

Мононить представляет собой элементарную нить достаточной толщины и прочности, пригодную для непосредственного использования в текстильных материалах, например, конский волос, капроновая мононить, металлизированные нити (люрекс, алюнит), пленочные нити.

Комбинированные нити представляют собой сочетания различных по строению и волокнистому составу видов нитей, например, комплексная нить + пряжа, или мононить + пряжа и т.д. К комбинированным нитям относятся армированные и фасонные нити. Армированные нити (рис. 4, а, б) имеют сердечник, плотно оплетенный по всей длине другими волокнами или нитями. Велюровые нити синель (рис. 4, в) состоят из сердцевинной нити, в которой перпендикулярно оси закреплены короткие волокна, создающие бархатистую поверхность нити.

Фасонными называют нити (рис. 5), имеющие периодически повто-ряющиеся местные изменения структуры: узелки, петельки, спиральки, утолщения, цветной непс и т.п. Они вырабатываются путем скручивания нитей, которые подаются с разной скоростью.

|

|

|

|

Рис. 4. Армированные нити: а ‑ с внешней обмоткой, б ‑ с эластичным стержнем, в ‑ синель. |

Рис. 5. Фасонные нити: а ‑ петлистая, б ‑ спиральная, в ‑ с ровничным эффектом, г ‑ эпонж, д ‑ узелковая. |

Задание на проведение работы

1. Получить планшеты с пробами материалов, препарировальную иглу, лупу.

2. Изучить виды текстильных нитей, их строение.

3. Провести анализ структуры нитей в образцах текстильных материалов, представленных на планшете.

Методика проведения работы

Из проб текстильных материалов вынимают нити, с помощью микроскопа изучают их внешний вид и строение. Нить раскручивают в сторону, обратную направлению крутки, разделяя нить на составляющие ее элементы (волокна, элементарные нити). Определяют вид нити. Результаты заносят в таблицы 3 –7. В первый столбец приклеивают (прикрепляют) образец соответствующей нити.

|

Анализ строения текстильных нитей | |||||||

|

Таблица 3. | |||||||

|

Пряжа | |||||||

|

Образец нити |

Вид пряжи |

Рисунок пряжи |

Направление крутки | ||||

|

|

|

|

| ||||

|

|

|

|

| ||||

|

|

|

|

| ||||

|

Таблица 4. | |||||||

|

Комплексные нити | |||||||

|

Образец нити |

Рисунок нити |

Степень крутки |

Число сложений |

Назначение материала | |||

|

|

|

|

|

| |||

|

|

|

|

|

| |||

|

|

|

|

|

| |||

|

|

|

|

Таблица 5. |

|

Мононити | |||

|

Образец нити |

Рисунок нити |

Диаметр нити, мм |

Назначение материала |

|

|

|

|

|

|

|

|

|

|

|

Таблица 6. | |||

|

Фасонные нити | |||

|

Образец нити |

Рисунок нити |

Вид нити |

Назначение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7. | |||

|

Текстурированные нити | |||

|

Образец нити |

Рисунок нити |

Группа растяжимости |

Назначение материала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лабораторная работа №3

АНАЛИЗ ТКАЦКИХ ПЕРЕПЛЕТЕНИЙ

Основные сведения

Ткань ‑ текстильное изделие, образованное на ткацком станке переплетением двух (и более) взаимно перпендикулярных систем нитей. Нити, идущие вдоль ткани, называют основными (основа), нити, идущие поперек ткани ‑ уточными (уток). Основными характеристиками строения тканей являются: вид переплетения, поверхностная плотность, количество нитей на 100 мм длины и ширины ткани, линейная плотность нитей и др.

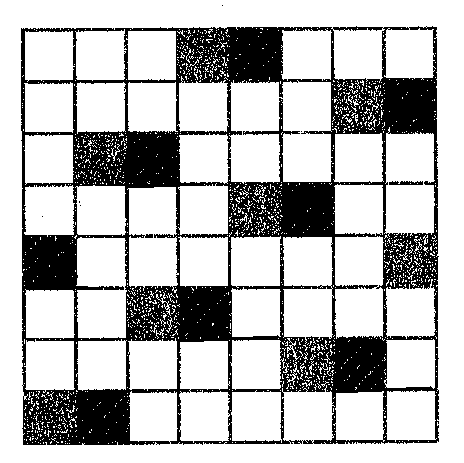

Переплетение ткани определяет порядок чередования перекрытий нитей основы и нитей утка. Перекрытие означает место пересечения нитей основы и утка. Перекрытие может быть основным (когда на лицевой стороне ткани располагается нить основы) и уточным (когда на лицевой стороне ткани располагается нить утка). Вид переплетения характеризуется раппортом, который показывает наименьшее количество нитей основы (Rо) и утка (Rу), образующих законченный рисунок переплетения.

Рисунок ткацкого переплетения может быть представлен в виде схемы (рис. 6,а) или графика (рис. 6,б). На графике вертикальные столбики соответствуют основным нитям, а горизонтальные ряды ‑ уточным нитям. Основные перекрытия закрашивают, а уточные оставляют не закрашенными.

|

а б |

|

Рис. 6. Схема (а) и график (б) полотняного переплетения. |

Класс простых переплетений включает в себя полотняное, саржевое, сатиновое (атласное) переплетения.

В полотняном переплетении (рис. 6) нити основы и утка чередуются через одну, раппорт по основе равен раппорту по утку (Rо = Rу = 2). Ткани полотняного переплетения имеют матовую поверхность, одинаковую с двух сторон. Полотняным переплетением вырабатываются хлопчатобумажные, льняные, шелковые и шерстяные ткани для платьев костюмов, пальто.

Ткани саржевого переплетения (рис. 8,а) имеют раппорт Rо = Rу 3. Их характерной особенностью является наличие диагонального рубчика на поверхности. Направление рубчика может быть снизу вверх направо или снизу вверх налево. Ткани, выработанные саржевым переплетением, более мягкие, эластичные, но менее прочные, чем ткани полотняного переплетения. Саржевым переплетением вырабатываются ткани для изделий платьево-костюмной и пальтовой групп.

Рис. 7. Классификация ткацких переплетений.

Ткани сатинового переплетения (рис. 8,б) имеют ровную, гладкую, блестящую поверхность, образованную длинными уточными (горизонтальными) перекрытиями. Атласные переплетения (рис. 8, в) образованы основными (вертикальными) перекрытиями. Раппорт Rо = Rу 5. Ткани мягкие, эластичные, скользкие, легко осыпающиеся, обладают повышенной плотностью, более толстые и тяжелые, устойчивые к истиранию, чем ткани полотняного переплетения. Сатиновым переплетением вырабатывают ткани: хлопчатобумажные (сатин) и шелковые (атлас).

|

|

|

|

|

III |

III |

III |

|

а |

б |

в |

|

Рис. 8. Схемы (I) и графики (II) простых переплетений: а ‑ саржевого, б ‑ сатинового; в ‑ атласного. | ||

Ткани мелкоузорчатых переплетений образованы небольшими по раппорту (R 24) ткацкими узорами. Они подразделяются на подклассы: производные и комбинированные. Производные переплетения (рис. 9) получают на базе простых путем усиления одиночных основных или уточных перекрытий, а также за счет изменения направления диагоналей в переплетении. К ним относят производные полотняного переплетения (репс, рогожка), производные саржевого переплетения (усиленная, сложная, ломаная, обратная саржа), производные сатинового переплетения (усиленный сатин).

|

|

|

|

| ||

|

а |

б |

в |

г | ||

|

|

|

| |||

|

д |

е |

ж | |||

|

Рис. 9. Графики мелкоузорчатых переплетений, производных от простых: а ‑ репс, б ‑ рогожка, в ‑ усиленная саржа, г ‑ сложная саржа, д ‑ ломаная саржа, е ‑ обратная саржа, ж ‑ усиленный сатин. | |||||

Комбинированные переплетения (рис.10) получают путем наложения или сочетания простых и производных переплетений. К ним относят креповое, рельефные, просвечивающие, продольно- и поперечнополосатые переплетения. Ткани креповых переплетений (рис. 10, а) получают наложением двух переплетений друг на друга. Они имеют мелкозернистую поверхность.

Ткани рельефных переплетений (рис. 10, б) имеют на поверхности рельефно выступающие рисунки в виде клеток (вафельное переплетение), продольных рубчиков (ложное пике), наклонных рубчиков (диагоналевые переплетения).

Ткани просвечивающих переплетений имеют просветы, образующие ажурные рисунки в виде полос или клеток. Просветы образуются за счет сочетания длинных уточных перекрытий, стягивающих группы основных нитей, и полотняного или мелкоузорчатого переплетений.

Продольно- и поперечнополосатые ткани (рис. 10, г) получают сочетанием нескольких различных переплетений. В результате на ткани образуются заметно выраженные полосы или клетки.

Ткани рубчикового переплетения (рис. 10, д) имеют на поверхности выпуклые продольные рубчики.

|

|

|

|

|

а |

б |

в |

|

|

| |

|

г |

д | |

|

Рис. 10. Графики мелкоузорчатых комбинированных переплетений: а ‑ крепового, б ‑ рельефного (вафельного), в ‑ диагоналевого, г ‑ продольнополосатого, д ‑ рубчикового. | ||

Ткани сложных переплетений (рис. 11) получают из нескольких (трех и более) систем нитей основы или утка. К ним относят двойные, ворсовые и перевивочные переплетения. Ткани двойных переплетений (рис. 11, а‑в) могут быть полутораслойными (из двух систем основы и одной системы утка или одной системы основы и двух систем утка), двухслойными (из двух систем основы и двух систем утка), двухлицевыми, мешковыми и пике. Применяются для производства толстых костюмных, пальтовых тканей и драпов.

|

|

|

|

а |

б |

|

|

|

|

в |

г |

|

Рис. 11. Разрезы тканей сложных переплетений: а ‑ двухлицевого, б ‑ двухслойного, в ‑ мешкового, д ‑ ворсового до и после разрезания ворса. | |

Ткани ворсовых переплетений (рис. 11, г) имеют грунтовое полотно, образованное двумя системами нитей, и ворс, полученный из ворсовой нити в основе (основоворсовые переплетения) или в утке (уточноворсовые переплетения). Ворс может быть разрезным (состоящим из разрезанных волокон) и петельным (состоящим из петель). С разрезным ворсом из основы получают ткани: вельвет, бархат, велюр, плюш, а также искусственный мех. С петельным ворсом вырабатывают махровые ткани.

|

|

|

Рис. 12. Схема перевивочного переплетения. |

Крупноузорчатые (жаккардовые) переплете-ния подразделяются на простые (выработанные из двух систем нитей) и сложные (выработанные из трех и более систем нитей). Раппорт крупноузорчатых переплетений превышает 24 нити, может достигать нескольких сотен и тысяч нитей. Основной особенностью крупноузорчатых переплетений является наличие на поверхности ткани крупных тканых узоров. Простые крупноузорчатые переплетения применяются для выработки бельевых, корсетных, платьевых, пальтовых, подкладочных тканей разного волокнистого состава. Сложные крупноузорчатые переплетения применяются для производства гобеленов, ковров, покрывал, мебельно-декоративных тканей.

Задание на проведение работы

1. Получить тестовую карточку, пробу ткани размером 100×100 мм, текстильную лупу, препарировальную иглу.

2. Изучить классификацию ткацких переплетений.

3. Определить вид переплетения проб тканей, представленных в тестовой карточке. Привести в таблице 8 график и характеристику переплетения.

4. Определить структурные характеристики пробы ткани. Заполнить таблицу 9.

Методика проведения работы

1. Анализ ткацкого переплетения проводится для проб тканей, представленных в тестовой карточке, с помощью текстильной лупы и препарировальной иглы. Проба ткани кладется на стол лицевой стороной вверх, при этом нити основы располагаются вертикально, а нити утка ‑ горизонтально. Из левого нижнего края пробы на расстоянии 2…3 мм от края удаляется несколько основных и уточных нитей, чтобы образовалась небольшая бахрома. Затем препарировальной иглой аккуратно отодвигают нижнюю уточную нить и рассматривают порядок ее переплетения с нитями основы, делают зарисовку переплетения на клетчатой бумаге, начиная с левого нижнего угла схемы. При этом если нить основы в перекрытии располагается поверх нити утка, то клеточка на бумаге закрашивается. Если в перекрытии сверху лежит нить утка, то клеточка не закрашивается. Затем первую нить удаляют, отодвигают следующую нить утка, рассматривают ее переплетение с нитями основы. Зарисовку перекрытий выполняют до тех пор, пока ткацкий рисунок не начнет повторяться, т.е. пока не будет выявлен раппорт переплетения.

На выполненном графике выделяют раппорт переплетения, определяют класс, подкласс и вид переплетения в соответствии с классификацией.

2. Определение структурных характеристик проводится для пробы ткани размером 100×100 мм.

Длина и ширина (мм) пробы определяются линейкой в трех местах, толщина (мм) измеряется толщиномером в десяти точках. По результатам рассчитываются среднеарифметические значения показателей.

Масса пробы (г) определяется взвешиванием на электронных весах с точностью +0,005 г. Поверхностная плотность (г/м2) пробы рассчиты-вается как отношение массы пробы ткани к ее площади.

Для определения линейной плотности нитей основы и утка из пробы вынимают по 50 нитей основы и утка (по 25 нитей с каждой стороны пробы). Каждый пучок нитей взвешивают на торсионных весах с точностью +1 мг. (Нити основы и утка взвешивают раздельно!) Линейную плотность нитей рассчитывают как отношение массы нитей основы или утка к их суммарной длине (5 м).

Количество нитей основы и утка на 100 мм длины и ширины ткани определяют путем подсчета нитей на 50 мм с последующим умножением на 2.

|

Таблица 8. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Анализ переплетения проб тканей | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

№ п/п |

График переплетения |

Характеристика переплетения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.

|

|

Rо=Rу=

Вид ‑

Подкласс ‑

Класс ‑

Характеристика поверхности ‑

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.

|

|

Rо=Rу=

Вид ‑

Подкласс ‑

Класс ‑

Характеристика поверхности ‑

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. |

|

Rо=Rу=

Вид ‑

Подкласс ‑

Класс ‑

Характеристика поверхности ‑

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Структурные характеристики пробы ткани | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Образец ткани:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

№ п/п |

Характеристика |

Расчетная формула и результаты расчета | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 |

Длина пробы, мм |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 |

Ширина пробы, мм |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3 |

Толщина пробы, мм |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4 |

Масса пробы, г

|

mт= |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5 |

Поверхностная плотность, г/м2 |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6 |

Масса нитей, мг: основы утка |

mo = my=

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7 |

Линейная плотность нитей, текс (мг/м): основы утка |

To= mo/lo= mo/5= Ty= my/ly= my/5= |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8 |

Количество нитей на 100 мм: по основе по утку |

По= Пу=

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лабораторная работа №4

АНАЛИЗ ТРИКОТАЖНЫХ ПЕРЕПЛЕТЕНИЙ

Основные сведения

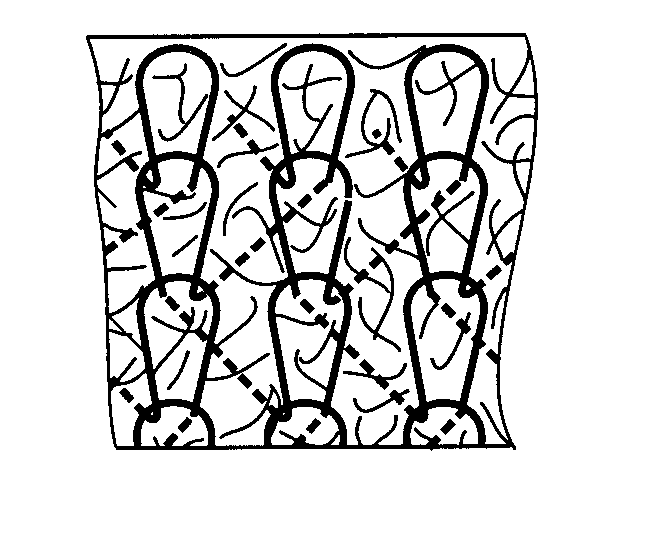

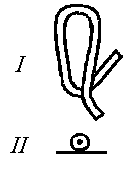

Трикотажное полотно ‑ текстильный материал, полученный из одной или нескольких нитей, путем изгибания их в петли и соединения между собой. Элементом структуры трикотажа является петля (рис. 13), которая состоит из остова (2-3-4-5) и протяжек (1-2) и (5-6). Остов петли образован петельными палочками (2-3) и (4-5) и петельной дугой (3-4). Петли могут быть открытого типа (рис. 13, а), когда протяжки не перекрещиваются между собой, и закрытого типа, когда протяжки перекрещиваются (рис. 13, б). Петли, расположенные по горизонтали, образуют петельные ряды; петли, расположенные по вертикали, образуют петельные столбики.

|

а б |

|

|

Рис. 13. Схемы (I) и графики (II)петель открытого (а) и закрытого (б) типов. |

Рис. 14. Схемы поперечновязаного (а) и основовязаного (б) переплетений. |

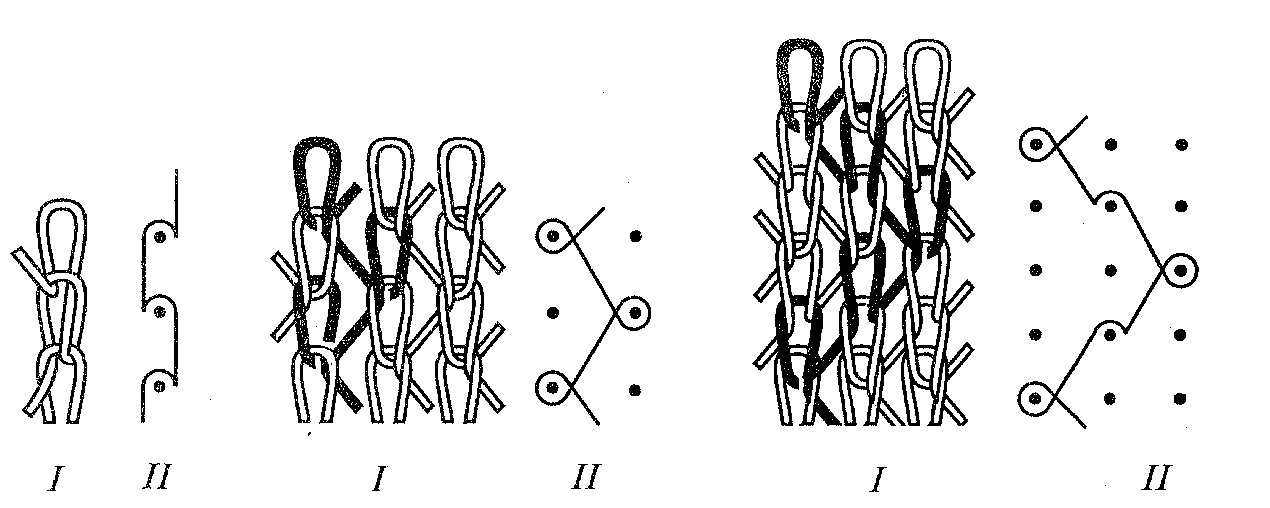

По способу производства трикотаж подразделяют на поперечновязаный (кулирный) и основовязаный. В поперечновязаном трикотаже (рис. 14, а) все петли одного ряда образованы из одной и той же нити. В основовязаном трикотаже (рис. 14, б) каждая петля образуется из отдельной нити, поэтому для получения петельного ряда требуется столько нитей, сколько петель в ряду.

Трикотажные переплетения могут быть одинарными (полученными на машинах с одной игольницей), и двойными (полученными на машинах с двумя игольницами).

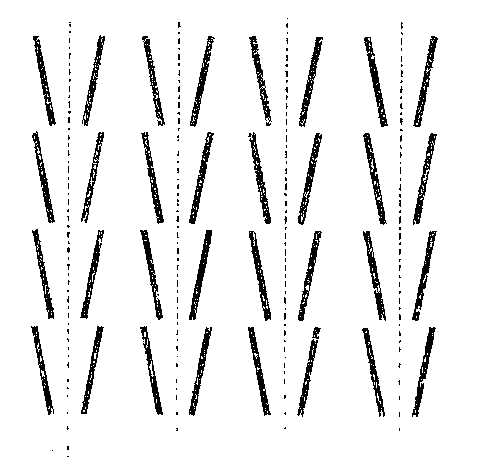

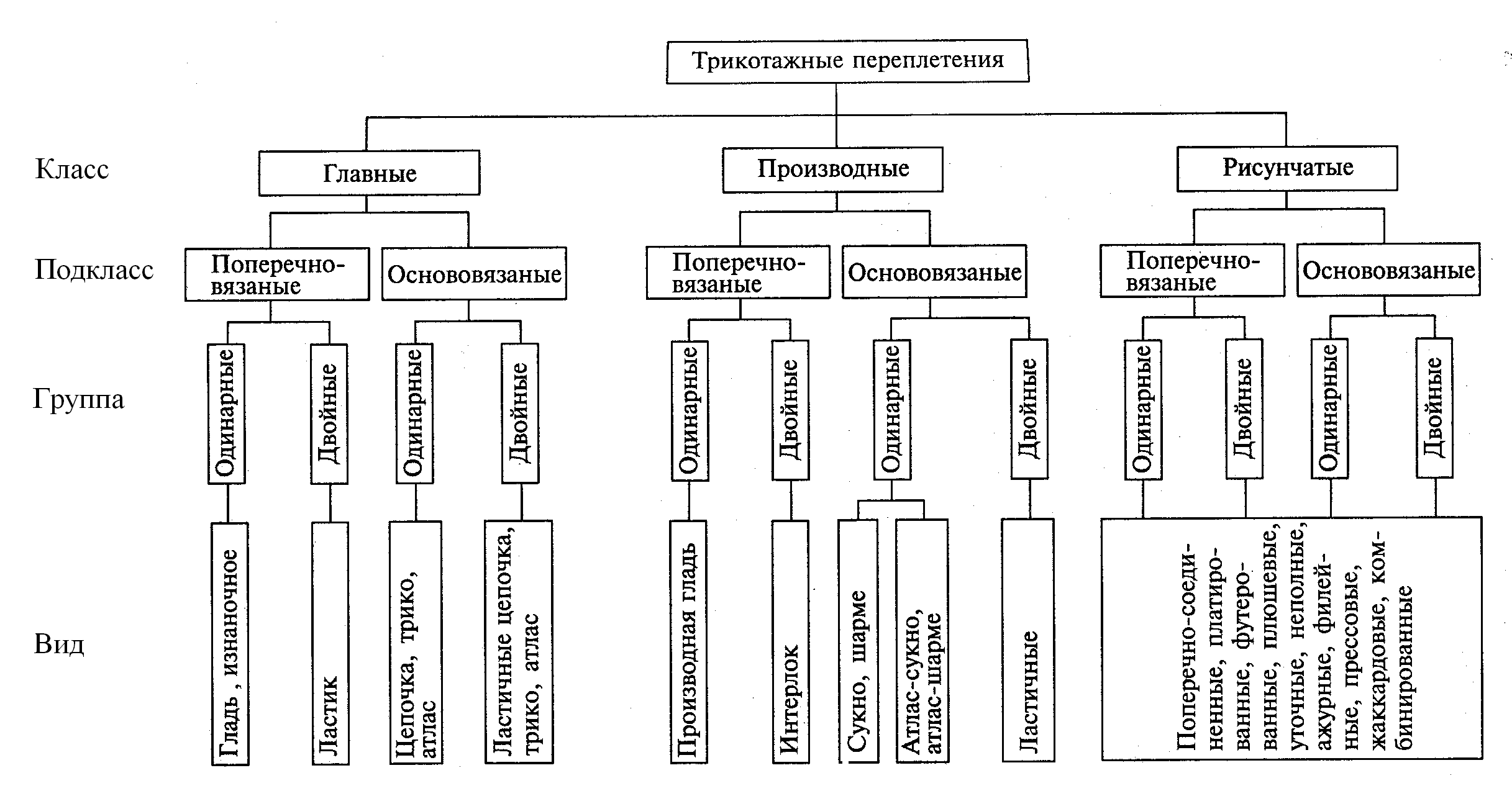

Трикотажные переплетения подразделяются на три класса: главные, производные и рисунчатые (рис.15). Каждый класс делится на подклассы ‑ поперечновязаные и основовязаные, подклассы делятся на группы ‑ одинарные и двойные, внутри групп переплетения делятся на виды. Графическое изображение трикотажного переплетения выполняется с помощью схемы (рис. 16, I) или графика (рис. 16, II).

Главные поперечновязаные переплетения.

Гладь ‑ одинарное переплетение (рис. 16,а), лицевая сторона образована петельными палочками, идущими вдоль полотна, изнаночная сторона ‑ петельными дугами и протяжками. Гладь легко распускается в направлении вязания и в обратном направлении, закручивается вдоль петельного ряда на лицевую сторону и вдоль петельных столбиков на изнаночную сторону.

Рис. 15. Классификация трикотажных переплетений.

Ластик ‑ двойное переплетение (рис. 16,б), получаемое за счет чередования лицевых и изнаночных петель. Распускается только в направлении, обратном вязанию, не закручивается по срезам, обладает повышенной растяжимостью по горизонтали.

Изнаночное ‑ одинарное переплетение (рис. 16,в), образованное чередованием рядов с лицевыми петлями и рядов с изнаночными петлями. Лицевая и изнаночная стороны имеют одинаковый внешний вид, полотно распускается в направлении вязания и в обратном направлении, не закручивается по срезам.

а б в

Рис. 16. Схемы (I) и графики (II) поперечновязаных главных переплетений:

а ‑ гладь, б ‑ ластик 22, в ‑ изнаночное.

Главные основовязаные переплетения.

Цепочка ‑ одинарное переплетение (рис. 17, а), образуемое одной нитью, используется только в сочетании с другими видами переплетений.

Трико (рис. 17,б) и атлас (рис. 17, в)‑ это одинарные переплетения. Распускаются в направлении петельных столбиков, закручиваются по срезам.

а б в

Рис. 17. Схемы (I) и графики (II) основовязаных главных переплетений:

а ‑ цепочка, б ‑ трико, в ‑ атлас.

Производные поперечновязаные переплетения получают за счет соединения двух одинаковых главных переплетений или путем удлинения протяжек.

Двугладь ‑ одинарное переплетение (рис. 18,а), образующееся сочета-нием двух переплетений гладь. Петли располагаются в шахматном порядке так, что между петельными столбиками одной глади размещаются петельные столбики другой.

Двуластик (интерлок) ‑ двойное переплетение (рис. 18,б), представ-ляющее собой сочетание двух ластиков, сложенных изнанкой друг к другу. Лицевая и изнаночная стороны полотна одинаковы. Полотно обладает повышенной упругостью, меньшей растяжимостью и распускаемостью.

Производные основовязаные переплетения.

Сукно (рис. 18,в) и шарме (рис. 18,г) ‑ одинарные переплетения производные от трико. Представляют собой сочетание двух трико (сукно) или трех трико (шарме). Эти переплетения имеют более длинные протяжки. Полотна имеют меньшую растяжимость, чем трико.

|

|

|

I II |

|

|

а |

б |

в |

г |

|

Рис. 18. Схемы (I) и графики (II) поперечновязаных и основовязаных производных переплетений: а ‑ двугладь, б ‑ двуластик, в ‑ сукно, г ‑ шарме. | |||

Рисунчатые переплетения

Прессовые переплетения (рис. 19, а) получают за счет использова-ния прессовых (удлиненных) петель или петель с накидом.

Платированное ‑ переплетение (рис. 19, б), в котором на каждую иглу с разным натяжением одновременно прокладывается две нити, отличающиеся по цвету или волокнистому составу. Одна из нитей выводится на лицевую сторону, другая нить ‑ на изнаночную.

Плюшевое переплетение (рис. 19, в) получают путем ввязывания в грунт ворсовых нитей с сильно вытянутыми протяжками. Ворс может быть с разрезными или неразрезными петлями.

Футерованные переплетения (рис. 19,г) получают путем проклады-вания с изнаночной стороны футерной нити, служащей для создания начеса.

Жаккардовые ‑ переплетения (рис. 19, д) с крупными одноцветными или многоцветными вязаными узорами.

Ажурные ‑ поперечновязаные переплетения (рис. 19,е) с разнообраз-ными ажурными рисунками, образованными переносом отдельных петель на соседние столбики, в результате чего на полотне в определенном порядке (по рисунку) образуются отверстия.

Филейное ‑ основовязаное переплетение (рис. 19, ж) с отверстиями, возникающими из-за отсутствия связи между соседними петельными столбиками.

|

|

|

|

|

|

а |

б |

в |

г |

|

|

|

|

|

д |

е |

ж |

|

Рис. 19. Схемы рисунчатых переплетений: а ‑ прессовое, б ‑ платированная гладь, в ‑ плюшевое, г ‑ футерованное, д ‑ жаккардовое, е ‑ ажурное, ж ‑ филейное. | ||

Также как у тканей, переплетения трикотажных полотен характеризуются раппортом, т.е. наименьшим числом петельных рядов (раппорт по длине) и петельных столбиков (раппорт по ширине), образующих законченный рисунок трикотажного переплетения.

Задание на проведение работы

1. Получить альбомы с образцами трикотажных полотен, пробу трикотажного полотна размером 50×50 мм, тестовую карточку, лупу, препарировальную иглу.

2. По тестовой карточке определить вид трикотажного переплетения и зарисовать схему в таблице 10. Привести характеристику переплетения по классификации.

3. Определить структурные характеристики пробы трикотажного полотна. Заполнить таблицу 11.

Методика проведения работы

1. При ознакомлении с ассортиментом трикотажных полотен по альбомам и планшетам уделяется внимание разнообразию полотен по способам производства, волокнистому составу, отделке, назначению.

2. Анализ трикотажных переплетений проводят на пробах материалов, представленных в тестовой карточке. Сначала определяют лицевую сторону пробы. В большинстве полотен лицевая сторона образована петельными палочками и имеет ровную поверхность с продольными рубчиками петельных столбиков. Изнаночная сторона поперечновязаных полотен образована расположенными горизонтально петельными дугами и протяжками. В основовязаных полотнах изнаночная сторона имеет плотный застил из наклонно расположенных длинных протяжек, которые образуют ложные столбики, идущие горизонтально.

В полотнах двойных переплетений при разрезании и последующей зачистке среза пробы петли располагаются в два ряда, в одинарных полотнах ‑ в один ряд.

При анализе переплетения полотен с помощью препарировальной иглы распускают несколько петельных рядов, выявляя взаимосвязь нитей в полотне и прослеживая путь одной нити. Для удобства можно использовать ткацкую лупу. При зарисовке схемы переплетения на бумагу сначала наносят контуры петельных палочек, располагая их в несколько рядов. Затем остовы петель дополняют петельными дугами и протяжками в соответствии с переплетением полотна.

При графической зарисовке переплетения сначала наносят несколько рядов точек, обозначающих центр петли. Затем согласно переплетению эти точки соединяют линиями, изображающими закрытые или открытые петли. Каждая линия соответствует отдельной нити.

После анализа переплетения приводят характеристику трикотажного полотна по внешнему виду и ряду свойств: распускаемости, закручиваемости и растяжимости. Результаты заносят в таблицу 10.

3. Структурные характеристики пробы трикотажного полотна определяют для пробы размером 50×50 мм. Линейные размеры пробы (длину и ширину) измеряют в трех местах с точностью до 1мм. Толщину пробы определяют толщиномером в десяти местах. По результатам рас-считывают среднеарифметические значения и заносят в таблицу 11.

Масса пробы (г) определяют взвешиванием на электронных весах с точностью +0,005 г. Поверхностную плотность (г/м2) пробы рассчитывают как отношение массы пробы трикотажа к ее площади.

Для определения линейной плотности нити из пробы распускают несколько рядов (не менее пяти). Каждую нить распрямляют и, не растягивая, измеряют ее длину. Рассчитывают суммарную длину нитей. Затем пучок нитей взвешивают на торсионных весах с точностью +1 мг. Линейную плотность нитей рассчитывают как отношение массы нитей к их суммарной длине.

Количество петель на 100 мм по вертикали и горизонтали определяют путем подсчета петель в петельном ряду и петельном столбике на участке 50 мм с последующим умножением на 2.

|

Таблица 10. | ||

|

Анализ переплетения проб трикотажных полотен | ||

|

Схема переплетения |

Характеристики переплетения |

Назначение полотна |

|

1 |

2 |

3 |

|

|

Вид ‑

Подкласс ‑

Класс ‑

Растяжимость ‑

Распускаемость ‑

Закручиваемость по срезам ‑

|

|

|

1 |

2 |

3 |

|

|

Вид ‑

Подкласс ‑

Класс ‑

Растяжимость ‑

Распускаемость ‑

Закручиваемость по срезам ‑

|

|

|

|

Вид ‑

Подкласс ‑

Класс ‑

Растяжимость ‑

Распускаемость ‑

Закручиваемость по срезам ‑

|

|

|

|

Вид ‑

Подкласс ‑

Класс ‑

Растяжимость ‑

Распускаемость ‑

Закручиваемость по срезам ‑

|

|

|

|

Вид ‑

Подкласс ‑

Класс ‑

Растяжимость ‑

Распускаемость ‑

Закручиваемость по срезам ‑

|

|

|

Структурные характеристики пробы трикотажного полотна | |||

|

Образец трикотажного полотна:

| |||

|

Таблица 11. | |||

|

№ п/п |

Характеристика |

Расчетная формула и результаты расчетов | |

|

1. |

Длина пробы, мм |

|

|

|

2. |

Ширина пробы, мм |

|

|

|

3. |

Толщина пробы, мм |

|

|

|

4. |

Масса пробы, г

|

mтр= |

|

|

5. |

Поверхностная плотность, г/м2 |

|

|

|

6. |

Масса нитей, мг

|

mн=

|

|

|

7. |

Суммарная длина нитей, м |

lн= |

|

|

8. |

Линейная плотность нитей, текс (мг/м) |

T= mн/lн= |

|

|

9. |

Количество петель на 100 мм: по вертикали по горизонтали |

Пв= Пг=

|

|

Лабораторная работа №5

ИЗУЧЕНИЕ РАЗНОВИДНОСТЕЙ НЕТКАНЫХ ПОЛОТЕН

Основные сведения

Неткаными называются текстильные материалы, состоящие из основы, структурные элементы которой скреплены различными способами. В качестве основы могут быть использованы волокнистый холст, системы нитей, ткани или трикотаж разреженных структур, а также комбинации этих материалов. Скрепление элементов структуры нетканых материалов может быть осуществлено провязыванием волокнами и нитями, пробиванием иглами, склеиванием, свойлачиванием и другими способами.

Используются нетканые материалы в качестве материалов верха в спортивной одежде, костюмах, пальто, в головных уборах, а также в качестве утепляющих и формоустойчивых прокладочных материалов. При производстве обуви нетканые материалы применяются для изготовления наружных, промежуточных (прокладочных, утепляющих) и внутренних деталей.

|

|

|

|

а |

б |

|

Рис. 20. Нетканые материалы: холстопрошивной (а) и нитепрошивной (б): 1, 2 ‑ нити основы, 3 ‑ прошивные нити. | |

В зависимости от вида используемой основы вязально-прошивные нетканые материалы подразделяются на холстопрошивные, нитепрошивные и тканепрошивные. Холстопрошивные материалы (рис. 20, а) получают путем провязывания (прошивки) волокнистого холста нитями или волокнами того же холста. Применяются в качестве утепляющих материалов.

Нитепрошивные нетканые полотна (рис. 20, б) получают прошива-нием (провязыванием) основы, состоящей из одной или двух взаимно пересекающихся систем нитей, дополнительной (прошивной) нитью. Применяются в качестве прокладочных материалов.

Тканепрошивные материалы получают путем прошивания (провязывания) дополнительной нитью ткани или трикотажного полотна разреженных структур. Таким способом получают махровые материалы, искусственный мех.

Иглопробивные нетканые материалы получают путем прокалывания (пробивания) волокнистого холста специальными иглами, имеющими зазубрины. Проходя через холст, зазубрины игл захватывают пучки волокон, протаскивают их через толщину холста и скрепляют волокна в холсте. Так получают утепляющие и формоустойчивые прокладочные материалы.

Валяльные нетканые материалы получают путем уплотнения и скрепления волокон шерсти под воздействием тепла, влаги и механической нагрузки. Таким способом получают войлок, фетр.

Склеенные жидкими связующими нетканые материалы получают путем пропитки волокнистого холста клеящими веществами в виде раствора, латекса, эмульсии, последующей сушки и термообработки. Таким способом получают формоустойчивые прокладочные материалы: флизелин, прокламелин, дублерин, спанбонд.

Склеенные твердыми связующими нетканые материалы получают путем скрепления волокнистого холста клеящими веществами в виде порошков, сетки, пленки или легкоплавких (термопластичных) волокон, которые при нагревании плавятся и скрепляют волокна в холсте. Таким способом получают утепляющие материалы: синтепон, шерстипон.

Комбинированные нетканые полотна получают путем сочетания различных способов, например, иглопробивной + клеевой, иглопробивной + вязально-прошивной, тканепрошивной + клеевой. Таким способом получают материалы фильц, искусственный тафтинговый мех.

Задание на проведение работы

1. Получить у лаборанта альбомы с образцами нетканых материалов, пробы материалов, ткацкую лупу.

2. Ознакомиться с разновидностями нетканых полотен по альбомам.

3. У выданных проб нетканых материалов определить способ получения, вид основы, назначение. Зарисовать схему полотна. Результаты привести в таблице 12.

Методика проведения работы

1. При ознакомлении с разновидностями нетканых полотен по альбомам уделяется внимание разнообразию полотен по способам производства, волокнистому составу, назначению. Выявляются характерные особенности внешнего вида и назначение материалов.

|

Таблица 12 | ||||

|

Характеристика нетканых полотен | ||||

|

№ п\п |

Способ получения |

Вид основы |

Схема материала |

Назначение |

|

1

|

|

|

|

|

|

2

|

|

|

|

|

|

3

|

|

|

|

|

Лабораторная работа №6

ИЗУЧЕНИЕ СТРОЕНИЯ И РАЗНОВИДНОСТЕЙ НАТУРАЛЬНЫХ КОЖ

Основные сведения

Кожа ‑ это материал, полученный из шкуры животного, сохранивший волокнистую структуру, но изменивший свои свойства в зависимости от назначения. Кожа применяется для изготовления различных изделий легкой промышленности: одежды, обуви, изделий кожгалантереи.

В структуре кожи выделяют волосяной покров и три основных слоя: эпидермис, дерма, жировой слой. Эпидермис ‑ это тонкий поверхностный слой кожи. Дерма ‑ это основной слой кожи, который образован переплетением белковых волокон коллагена (90...98%), эластина (1...5%) и ретикулина (1...3%). Кроме этого в дерме располагаются волосяные сумки, потовые и сальные железы. Основным структурным элементом кожи, определяющим ее свойства, являются коллагеновые волокна. Нижний слой кожи ‑ жировой состоит из подкожной жировой клетчатки.

В процессе производства кожи у шкур удаляются волосяной покров, эпидермис, жировой слой и водорастворимые вещества, расположенные в межволоконном пространстве. После удаления волосяного покрова и эпидермиса на лицевой стороне кожи проявляется естественный рисунок, который называется мерея. По рисунку мереи можно распознать, из какого животного сделана кожа. У кож, сделанных из шкур крупного рогатого скота, мерея мелкая, пылевидная; из шкур мелкого рогатого скота ‑ средняя, из шкур свиней, рептилий, птиц ‑ крупная, ромбовидная. Нижний слой кожи называют бахтармяным.

Основной операцией производства кожи является дубление ‑ процесс пространственного "сшивания" макромолекул коллагена внутри волокон. В результате дубления изменяется структура кожи: волокна коллагена в пучках раздвигаются, кожа становится рыхлой, пористой, эластичной, тягучей. Кроме этого кожа приобретает стойкость к загниванию, набуханию в воде и усадке, к высокой температуре. В зависимости от вида исходного сырья и дубителя различают следующие методы дубления: минеральное (хромовое, алюминиевое, циркониевое), органическое (таннидное, жировое, синтанное), комбинированное (например, хромовое + синтанное).

На практике определить метод дубления кожи можно по цвету ее поперечного среза: соли хрома окрашивают срез кожи в зеленоватый или серо-голубоватый цвет, соли алюминия, циркония и титана ‑ в белый, соли железа ‑ в желтоватый, танниды и синтаны ‑ в коричневый, комбинирован-ное дубление ‑ в желто-коричневый. При жировом дублении срез кожи бесцветный.

После дубления кожа приобретает натуральную окраску, т.е. окрашивается в цвет дубителя. При необходимости кожа может быть окрашена в различные цвета. Крашение кож осуществляют покрывным и барабанным способами. При покрывном способе краситель наносится на лицевую и бахтармяную стороны кожи. При этом поперечный срез кожи имеет окраску дубящего вещества. При крашении кож барабанным способом краситель распределяется по обеим поверхностям и проникает вовнутрь кожи.

По способу отделки лицевого слоя кожи делятся на кожи с естественной и искусственной (облагороженной) лицевой поверхностью. Наибольшую ценность имеют кожи с естественным лицевым слоем ‑ мереей. Если поверхность кожи имеет много лицевых пороков или грубую фактуру, ее облагораживают. Лицевая поверхность кожи с искусственной поверхностью может быть гладкой, тисненой, нарезной и ворсовой. Тиснение и нарезку кож получают обработкой лицевого слоя кожи специальными тиснильными плитами с выгравированным на поверхности рисунком. При тиснении сохраняется мерея кожи, при нарезке ‑ нет.

Ворсовая поверхность кож получается шлифованием лицевого или бахтармяного слоев кожи.

После тиснения или нарезки на лицевую поверхность наносят тонкое отделочное полимерное покрытие, которое может быть прозрачным (лаковая кожа), матовым, металлизированным, перламутровым.

Для получения кож используют шкуры крупного рогатого скота, свиней, лошадей, коз, овец, верблюдов, оленей, морских зверей, рептилий, рыб, некоторых видов птиц. Но промышленное производство кож осуществляется только из трех основных видов сырья: крупного рогатого скота, мелкого рогатого скота, свиней.

Кожи из шкур крупного рогатого скота (КРС) в зависимости от размера, пола и возраста животного делят на:

склизок ‑ шкуры неродившихся телят площадью 40...70 дм2;

опоек ‑ шкуры телят, питающихся молоком с первичной нелинявшей шерстью площадью 63...72 дм2;

выросток ‑ шкуры телят и бычков, которые осваивают растительную пищу, имеют площадь 126...176 дм2;

полукожник ‑ шкуры бычков и подтелков в возрасте до 1 года, которые полностью освоили растительную пищу, площадь кожи ‑ 195...203 дм2;

бычок ‑ шкуры молодых бычков в возрасте более 10 месяцев, площадь кожи ‑ 229...237 дм2;

яловка, бычина, бугай ‑ шкуры половозрелых животных, площадь ‑ 240...480 дм2.

Кожи из шкур мелкого рогатого скота делятся на:

шевро ‑ кожа, полученная из козлиных шкур площадью до 60 дм2;

козлина ‑ кожа, полученная из козлиных шкур площадью свыше 60 дм2, более толстая, грубая, жесткая, чем шевро;

шеврет‑ кожа хромового дубления, полученная из овечьих шкур, характеризуется рыхлостью и высокой растяжимостью. Естественная лицевая поверхность (мерея) шеврета имеет красивый рельефный рисунок в виде неглубоких впадин.

Свиные шкуры подразделяют по площади на мелкие (площадью 30...70 дм2), средние (площадью 70...120 дм2) и крупные (площадью 120...200 дм2). Свиные кожи пронизаны сквозными отверстиями, которые особенно заметны с бахтармяной стороны.

Для изготовления одежды, обуви, изделий кожгалантереи применяют кожи из шкур КРС (опоек, выросток и др.), свиных кож (наппа), овец (шеврет), коз (шевро, козлина), а также нубук, замшу, велюр и другие виды кож.

Велюр ‑ кожа хромового дубления, полученная из шкур опойка, выростка, свиных шкур. Имеет бархатистую, ворсовую поверхность, полученную шлифованием бахтармяного (у опойка и выростка) или лицевого (у свиного сырья) слоев шкуры. Велюр получают также путем двоения толстых шкур свиней или КРС.

Замша ‑ кожа жирового дубления, полученная из шкур овец, коз, лося, оленя. Имеет ворсовую поверхность, полученную путем спиливания верхнего слоя кожи и последующего шлифования лицевой поверхности. Замша характеризуется особой мягкостью, пластичностью, хорошей тягучестью, густым и блестящим ворсом, устойчивостью к воде.

Нубук ‑ кожа хромового дубления, полученная из опойка, выростка и полукожника. Нубук имеет подшлифованную поверхность, напоминающую замшу, но отличается от нее меньшим блеском, более низким, едва различимым ворсом, полученным шлифованием лицевой поверхности абразивом с мелкими размерами зерен.

Спилок ‑ кожа хромового дубления, полученная путем отделки спиленного слоя шкур КРС и свиных шкур.

Наппа ‑ это мягкая, мятая кожа из шкур КРС и свиных шкур, с сохранением натурального лицевого слоя или с легким облагораживанием лицевой поверхности.

Лаковая кожа получена хромовым дублением из различного сырья (опоек, выросток, полукожник, яловка, бычок, козлина). Лаковое покрытие наносится на гладкую или облагороженную поверхность кожи.

Лайка ‑ тонкая, мягкая, эластичная кожа с хорошей растяжимостью, выработанная жировым дублением из шкур козлят. Используется при изготовлении перчаток высокого качества.

Задание на проведение работы

1. Получить альбомы, планшеты с образцами мягких кож, ткацкие лупы, атлас цветов, тестовые карточки.

2. Ознакомиться с разновидностями кож, применяющихся для изготовления одежды, обуви, изделий кожгалантереи.

3. По тестовым карточкам определить вид исходного сырья, метод дубления, цвет по атласу цветов, вид лицевой поверхности, назначение кожи. Результаты занести в таблицу 13.

Методика выполнения работы

1. Для образцов кожи вид исходного сырья определяют по характерным признакам (мерее, толщине кожи). Вид дубления определяют по окраске поперечного среза кожи. Цвет кожи определяют по атласу цветов.

Таблица 13.

Характеристика образцов мягких кож

|

№ п/п |

Вид сырья |

Метод дубления |

Цвет |

Вид лицевой поверхности |

Назначение |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

Окончание таблицы 13. | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

5

|

|

|

|

|

|

|

6

|

|

|

|

|

|

Лабораторная работа №7

ИЗУЧЕНИЕ СТРОЕНИЯ И РАЗНОВИДНОСТЕЙ

МЯГКИХ ИСКУССТВЕННЫХ КОЖ

Основные сведения

Искусственные кожи (ИК) применяются для изготовления одежды, обуви, изделий кожгалантереи. В швейном производстве мягкие ИК используются при пошиве курток, плащей, пальто, юбок, жилетов, жакетов, головных уборов. В обувном производстве ИК используются для изготовления наружных, внутренних и промежуточных деталей. В кожгалантерее ИК применяются при изготовлении сумок, портфелей, перчаток, футляров.

Искусственная кожа представляет собой текстильную основу, покрытую или пропитанную полимером. В качестве основы ИК используются ткани, трикотажные и нетканые полотна, искусственный мех, комбинированные материалы. ИК могут быть однослойными и многослойными. Однослойные ИК состоят из одного слоя, например, текстильное нетканое полотно, пропитанное полимером. Многослойные ИК состоят из основы и одного или нескольких полимерных покрытий. Чаще всего используются кожи, состоящие из двух ‑ четырех слоев, например, основа + полимерное покрытие + отделочный лицевой слой.

В качестве полимерных покрытий и пропиток применяются поливинилхлорид, полиэфируретан, полиамид, каучук и смеси нескольких полимеров. По структуре полимерные покрытия могут быть монолитными, монолитно-пористыми, пористыми (с сообщающимися и замкнутыми порами), вспененными (рис. 21). Поверхность полимерного покрытия может быть гладкой, тисненой, нарезной, ворсовой. Для придания красивого внешнего вида на лицевую поверхность ИК наносится тонкий отделочный слой, который может быть прозрачным (лаковым), матовым, металлизированным или с печатным рисунком.

Название (термин) искусственных кож складывается из назначения кожи (одежная, обувная, галантерейная, мебельная и т.д.); сокращенного названия полимерного покрытия (винил, уретан, амид, эласто); сокращенного названия искусственной кожи (искожа); вида основы (ткань ‑ Т, трикотажное полотно ‑ Тр, нетканое полотно ‑ НТ). Например, одежная винилискожа ‑ Т, галантерейная уретанискожа ‑ НТ.

Разновидностью мягких искусственных кож являются синтетические кожи (СК), которые применяются для производства обуви и изделий кожгалантереи. Синтетические кожи обычно получают на иглопробивных нетканых основах, пропитанных или покрытых полиэфируретановым полимером. Особенностями СК являются кожеподобность, наличие сквозных пор.

|

|

|

Рис. 21. Обозначение слоев материалов на поперечных срезах искусственных кож. |

Триплированные ма-териалы состоят из трех и более слоев материалов (наружного, внутреннего и подкладочного), соединен-ных между собой. Для изготовления дублированных и триплированных матери-алов применяют ткани, трикотажные и нетканые полотна, пенополиуретан.

Применяются дублированные и триплированные материалы для изготовления одежды, обуви, изделий кожгалантереи.

Задание на проведение работы

1. Получить альбомы, планшеты с образцами искусственных и синтетических кож, ткацкие лупы, атласы цветов, тестовые карточки.

2. Ознакомиться с разновидностями кож, применяющихся для изготовления одежды, обуви, изделий кожгалантереи.

3. По тестовым карточкам определить вид основы искусственной кожи, вид полимерного покрытия, цвет, вид отделки лицевого слоя, назначение кожи. Результаты занести в таблицу 14.

Методика проведения работы

1. По альбомам и планшетам изучают разновидности мягких искусственных кож, применяющихся для изготовления одежды, обуви, изделий кожгалантереи.

2. Для полученных проб искусственных кож определяют вид основы, вид полимерного покрытия, вид отделки лицевого слоя. Цвет кожи определяют по атласу цветов. Все результаты заносят в таблицу 14.

|

Таблица 14. | ||||||

|

Строение мягких искусственных кож | ||||||

|

№ п/п |

Описание характеристик кожи | |||||

|

Вид основы |

Полимер-ное покрытие |

Вид отделки лицевого слоя |

Цвет |

Рисунок попереч-ного среза |

Назначе-ние | |

|

1

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

5

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

|

Лабораторная работа №8

ЭСТЕТИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

Основные сведения

Эстетические свойства материалов проявляются при воздействии на органы чувств человека (зрение, осязание и обоняние). Они формируют внешний вид материала и влияют на художественно-конструктивное решение всего изделия. Художественная ценность материалов во многом определяется соответствием показателей их эстетических свойств направлениям современной моды и вкусам потребителей. В связи с тем, что указанные категории непостоянны во времени, изменяются и эстетические свойства материалов.

Эстетические свойства текстильных материалов характеризуются фактурой, цветом, блеском, прозрачностью, узорчатым оформлением, туше.

1. Фактура материала ‑ это особенности строения его поверхности, определяемые визуально. Фактура материала зависит от вида и структуры нитей, вида переплетения, соотношения толщин нитей в основе и утке, вида отделки и других факторов.

Выделяют следующие виды фактур: гладкая, ровная, шероховатая, узорно-гладкая, узорно-рельефная, войлокообразная, ворсовая, фасонная.

Гладкая фактура характеризуется ровной, гладкой, иногда скользящей поверхностью. Гладкую фактуру имеют ткани сатинового и атласного переплетений, трикотажные полотна переплетений атлас-сукно и атлас-шарме (с изнаночной стороны). Гладкую фактуру придают тканям специальные виды отделки: каландрование, лощение, лаке.

Ровная фактура характеризуется однообразной и одинаковой поверхностью материала по всей площади. Ровной фактурой обладают ткани, выработанные полотняным, саржевым или производными от них переплетениями, и трикотажные полотна, поверхность которых образована одинаковыми петлями (гладь, ластик, двуластик и др.).

Шероховатая фактура имеет мелкозернистую поверхность, которая присуща тканям креповых переплетений или тканям, выработанным из нитей креповой крутки. У трикотажных полотен шероховатая фактура может быть получена с помощью некоторых видов узорчатых переплетений (пике, накладной жаккард). Шероховатую фактуру имеют материалы, выработанные из фасонных нитей или нитей разной толщины.

Материалы с узорно-гладкой фактурой имеют на поверхности тканые или вязаные узоры в виде клеток, полос, жаккардовых рисунков, расположенные в одной плоскости с фоном или слегка выступающие над ним.

Узорно-рельефная фактура предполагает наличие на поверхности материала рельефно выступающих узоров в виде выпуклых рубчиков, полос, жаккардовых орнаментов. Узорно-рельефная фактура присуща тканям, выработанным рельефными переплетениями (пике, вафельные, диагональные и т.д.). Узорно-рельефную фактуру можно получить за счет применения объемных нитей, двойных переплетений с использованием разноусадочных нитей, а также за счет специальных видов отделки: клоке, гофре, "жатого" эффекта.

Войлокообразной фактурой обладают материалы, имеющие на поверхности хаотически расположенные волокна, полученные путем уваливания. Такая фактура присуща некоторым тканям (драп, сукно, фланель), нетканым материалам (войлок, фетр).

Ворсовая фактура может быть получена несколькими способами: ворсованием (начесыванием ворса), за счет использования ворсовых переплетений или электрофлокированием (приклеиванием ворса в электростатическом поле).

Фактура с начесанным ворсом различается по высоте и густоте ворса. Ворс по высоте может быть коротким, средним, длинным. По густоте ворс может быть плотным, полностью закрывающим рисунок переплетения, или редким, еле заметным на поверхности. Ворс может быть вертикальным, лежачим, запрессованным, гладким и узорчатым.

Ворсовую фактуру имеют ткани, выработанные уточноворсовыми или основоворсовыми переплетениями: бархат, вельвет, плюш.

Фасонная фактура встречается у материалов, вырабатываемых из нитей фасонной крутки: узелковой, спиральной, петлистой, комбинированной. Фасонную фактуру имеют пальтовые и костюмные ткани типа "букле".

2. Цвет ‑ это результат избирательного отражения видимых солнечных лучей с поверхности материала. Цвета делятся на ахроматические (белый, серый, черный) и хроматические (окрашенные в различные тона). Ахроматические цвета характеризуются только светлотой, хроматические цвета ‑ цветовым тоном, насыщенностью, светлотой.

Материалы для изделий легкой промышленности могут иметь натуральный цвет (естественный цвет волокон) или могут быть окрашены в различные цвета.

Для идентификации цвета текстильного материала используют атлас цветов, который представляет собой набор цветовых образцов, расположенных по определенной системе. Каждому образцу цвета присваивается шестизначный код: первые два знака ‑ номер страницы атласа (цветовой тон), вторые два знака ‑ номер горизонтального ряда (светлота), третьи два знака ‑ номер вертикального ряда (насыщенность).

3. Блеск материала или его матовость являются результатом восприятия человеком светового потока, зеркально отраженного или рассеянного с поверхности материала. Блеск-матовость зависят от волокнистого состава материала, характера его поверхности, вида переплетения, строения нитей, вида отделки, угла зрения и других факторов. По степени блеска поверхности материала выделяют следующие виды поверхностей: глубоко матовую, матовую, полуматовую, блестящую, высокоблестящую.

Блеск материалов может быть получен несколькими способами: за счет использования гладких, блестящих нитей (шелковых, вискозных, профилированных, металлизированных или пленочных); за счет применения переплетений с длинными перекрытиями (атласное, сатиновое); при помощи специальных видов отделки (серебристое каландрование, лощение, печать фольгой или металлическими порошками, глянцевая и муаровая отделка).

Для обозначения характера блеска используют ассоциативно-образные определения: металлический, стальной, бронзовый, серебристый, стеклянный, жемчужный, перламутровый, шелковистый и т.д.

4. Прозрачность материалов связана с восприятием светового потока, проходящего через материал. Зависит от прозрачности (проницаемости) волокон, плотности материала, структуры нитей. Различают следующие степени прозрачности материалов: прозрачные, полупрозрачные и непрозрачные. Большинство материалов для одежды являются непрозрачными или полупрозрачными. Полупрозрачные ткани получают из тонкого шелка (газ, дымка, органза, шифон) или тонкой гребенной хлопчатобумажной пряжи (батист, вуаль, маркизет, кисея). Кроме этого прозрачности можно добиться за счет разрежения структуры материалов или путем использования ажурных переплетений.

Прозрачными материалами считаются пленочные материалы для плащей, дождевиков, сумок, зонтов.

5. Узорчатое оформление материалов может быть осуществлено различными способами. В настоящее время наиболее распространенными из них являются следующие способы создания узоров на материале:

- использование различных видов ткацких (мелкоузорчатых, жаккардовых) и трикотажных (рисунчатых, жаккардовых) переплетений;

- использование цветных нитей (клетки, полоски);

- нанесение рисунка краской на материал (различные виды печати);

- применение различных видов отделки (тиснение, флокирование, термопечать);

- использование различных приемов вышивания (нитками, бусинами, бисером, пайетками, стразами).

Тканые и вязаные рисунки могут быть однотонными (полученными из одноцветных нитей) и пестроткаными или пестровязаными (полученными из нитей, окрашенных в разные цвета). По характеру рисунки подразделяются на полосы, клетки, мелкоузорчатые и крупноузорчатые (жаккардовые).

Однотонные полосы, расположенные горизонтально или вертикально, могут быть получены за счет использования продольно- и поперечнополосатых переплетений, за счет уплотнения или разрежения структуры материала, а также за счет применения нитей разной толщины и строения. Для получения пестротканых или пестровязаных полос используется чередование нитей, окрашенных в различные цвета.

Мелкоузорчатые рисунки на тканях (небольшие по масштабу, их раппорт не превышает 24 нитей) создаются за счет использования различных видов переплетений и цветных нитей.

Крупноузорчатые (жаккардовые) рисунки на тканях создаются переплетениями, раппорт которых превышает 24 нити. По характеру узоры бывают геометрические, растительные, сюжетные, анималистические, геральдические и др. Однотонные жаккардовые рисунки получают путем сочетания контрастных по фактуре переплетений, например, атласного и крепового. Многоцветные жаккардовые узоры могут быть образованы как за счет сочетания различных видов переплетений, так и за счет использования нитей разных цветов.

Печатные (набивные) рисунки на материалах могут быть получены ручным или машинным способами.

Ручная печать (набойка) осуществляется с помощью деревянной формы, на нижней стороне которой имеется вырезанный рисунок. Применяется для получения рисунков на штучных изделиях (платках, шалях, галстуках).

При аэрографном печатании на закрепленную на столе ткань накладывают трафареты с вырезанными узорами. Затем с помощью пульверизатора распыляют краску. Меняя положение пульверизатора и время распыления, можно получить узоры разной интенсивности окрашивания. Такой способ печати чаще всего применяется для окрашивания искусственного меха и шелковых платков.

При фотофильмпечати используют сетчатые шаблоны, которые представляют собой раму с закрепленной капроновой или медной сеткой. Этот шаблон покрывают лаком, оставляя свободные участки в виде определенного рисунка. Шаблон помещают на ткань, и резиновой пластиной (раклей) протирают краску через сетку. Таким способом получают сложные рисунки с высокой точностью на шелковых тканях.

Печатание на машинах с цилиндрическими валами применяется для получения одноцветных и многоцветных рисунков на различных тканях. Нанесение рисунка осуществляется с помощью печатного вала, на поверхности которого выгравирован рисунок. В углубления этого печатного вала подается краска нужного цвета. При прижимании ткани к валу появляется рисунок.

При рельефной печати объемный рисунок получают за счет применения вспененного связующего, которое выпукло располагается на поверхности материала. Такой способ имитирует вышивку или гипюр.

При переводной термопечати (сублистатик) рисунок переводится с бумаги под действием высокой температуры и давления.

Перламутровая печать, печать бронзовым или алюминиевым порошками создает эффект покрытия перламутром, золотом или серебром.

При вытравной печати на окрашенную ткань наносят состав, который на определенном участке разрушает краситель. При этом получают окрашенную ткань с белыми или светлыми узорами, например, ткань в горошек.

При резервной печати краска наносится на белую ткань, предварительно покрытую резервом, т.е. составом, который препятствует проникновению краски. После окрашивания резервные участки не окрашиваются, и на окрашенной ткани остаются белые узоры.

В зависимости от площади, занимаемой рисунком, различают ткани: белоземельные (когда цветной рисунок занимает менее 40% площади ткани); полугрунтовые (рисунок занимает 40 ‑ 60% площади ткани) и грунтовые (рисунок занимает более 60% площади ткани). Фоновый рисунок располагается поверх ранее окрашенной ткани.

По характеру рисунки делят на: геометрические, цветочно-растительные, анималистические, сюжетные, геральдические, абстрактные и др.

По размерам рисунки разделяют на мелкомасштабные (размер рисунка составляет 1...2 см), среднемасштабные (до 4...5 см) и крупномасштабные (свыше 5 см).

Тисненые узоры на тканях получают путем выдавливания на специальных каландрах.

Флокированные узоры на поверхности ткани получают путем приклеивания по заданному рисунку мелко нарезанных волокон под действием электростатического поля.

6. Туше ‑ это впечатление, возникающее при осязании материала. Туше материалов невозможно измерить существующими экспериментальными методами, поэтому определяется оно только органолептически. В связи с тем, что люди обладают различными реакциями на внешние раздражители (тактильными ощущениями), оценка туше является в значительной мере субъективной.

На практике при определении туше используют словесные характеристики, возникающие при соприкосновении с материалом: теплое, холодное, мягкое, приятное, колючее, жесткое, пластичное, плотное, рыхлое, шелковистое, бархатистое, кожеподобное и т.д. Исходя из этого, туше можно представить, как комплексное свойство, зависящее от структурных характеристик материала, его физико-механических, теплофизических и оптических свойств.

По методу Склянникова В.П. туше оценивают следующими парными характеристиками:

- твердость-мягкость ‑ сопротивление материала к сжатию и его способность к восстановлению;

- жесткость-гибкость ‑ сопротивление материал при изгибе, его драпируемость;

- шероховатость-гладкость ‑ впечатление, возникающее при осязании материала;

- наполненность-рыхлость ‑ впечатление, зависящее от плотности структуры материала, толщины;

- упругость-пластичность ‑ способность материала восстанавливать первоначальную форму или приобретать новую форму;

- теплота-холодность ‑ впечатления, возникающие при осязании материала, зависящие от его теплопроводности.

Степень выраженности каждого из свойств определяют и записывают, пользуясь данными таблицы 15. Приведем пример: если при оценке парных характеристик туше "твердость-мягкость" у материала более выражена первая характеристика (твердость), а вторая (мягкость) выражена слабо, то туше обозначают как 2Т. Если оба свойства выражены одинаково, то записывают ‑ ТМ.

|

Таблица 15. | ||||||

|

Определение туше материалов | ||||||

|

Степень выраженнос-ти свойства |

Условное обозначение степени выраженности свойств | |||||

|

твердость-мягкость |

жесткость-гибкость |

шерохова-тость-гладкость |

наполнен-ность-рыхлость |

упругость-пластич-ность |

теплота-холод-ность | |

|

Значительно выражено 1-ое свойство |

2Т |

2Ж |

2Ш |

2Н |

2У |

2Те |

|

Выражено 1-ое свойство |

Т |

Ж |

Ш |

Н |

У |

Те |

|

Свойства выражены одинаково |

ТМ |

ЖГ |

ШГл |

НР |

УП |

ТеХ |

|

Выражено 2-ое свойство |

М |

Г |

Гл |

Р |

П |

Х |

|

Значительно выражено 2-ое свойство |

2М |

2Г |

2Гл |

2Р |

2П |

2Х |

Задание на проведение работы

1. Получить у лаборанта учебное пособие Н.Д.Алыменковой "Эстетические свойства материалов", альбомы с образцами материалов, атласы цветов, контрольные карточки.

2. По альбомам изучить эстетические свойства материалов.

3. Для проб материалов, представленных в контрольной карточке, определить вид материалов по способу производства (ткань, трикотажное или нетканое полотно) и характеристики эстетических свойств (фактуру, цвет, блеск, прозрачность, узорчатое оформление и туше). Результаты занести в таблицу 16.

|

Таблица 16. | |||

|

Эстетические свойства материалов | |||

|

Характеристики свойств |

Номер пробы материала | ||

|

1 |

2 |

3 | |

|

1 |

2 |

3 |

4 |

|

1. Вид материала (по способу производства)

|

|

|

|

|

2. Фактура

|

|

|

|

|

3. Цвет: - название

- код по атласу |

|

|

|

|

4. Блеск

|

|

|

|

|

5. Прозрачность

|

|

|

|

|

6. Узорчатое оформление: -способ получения рисунка

-характер рисунка

|

|

|

|

|

Окончание таблицы 16. | |||

|

1 |

2 |

3 |

4 |

|

-масштаб рисунка

- соотношение рисунка с фоном

|

|

|

|

|

7. Туше: твердость-мягкость

жесткость-гибкость

шероховатость-гладкость

наполненность-рыхлость

упругость-пластичность

теплота-холодность

|

|

|

|

Лабораторная работа №9

ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ ПРИ ИЗГИБЕ И ДРАПИРУЕМОСТИ МАТЕРИАЛОВ

Основные сведения

Жесткость при изгибе ‑ способность материала сопротивляться изменению формы под действием внешней изгибающей силы. Жесткость материала позволяет придать изделию требуемую форму и силуэт. Но излишняя жесткость материала создает дискомфорт при эксплуатации изделия. Поэтому при проектировании изделий необходимо выбирать материалы с оптимальной жесткостью.

Драпируемость ‑ способность материала образовывать мягкие, подвижные складки под действием собственной силы тяжести. Также как и жесткость, драпируемость влияет на выбор формы будущего изделия.

Задание на проведение работы

1.Изучить методы и приборы для определения характеристик жесткости при изгибе и драпируемости материалов.

2.Определить показатели жесткости при изгибе методом консоли.

3.Определить показатели драпируемости материалов дисковым методом и методом ЦНИИШелка.

Методика выполнения работы

|

|

Определяют жесткость при изгибе материалов на приборе ПТ-2 (рис. 22). Для этого поднимают крышки прибора, снимают прижимной груз 8 и укладывают пробу 7 на опорную площадку 6 прибора. Затем опускают груз на пробу и включают прибор с помощью кнопки 1, при этом боковые части опорной площадки начнут опускаться. После полного опускания боковых частей опорной площадки винтом 3 поднимают указатели прогиба 4 до соприкосновения с концами проб. По шкалам 5 и 9 замеряют прогибы пробы fi(мм) по двум ее концам. Результаты измерений заносят в таблицу 1. Затем указатели прогиба перемещают вниз, возвращают опорную площадку прибора в исходное положение с помощью кнопки включения.

По среднему значению прогиба fсрассчитывают величину относи-тельного прогибаf0по формулеf0=fс/70. По таблице 21 находят значение коэффициентаА, которое соответствует полученному значениюf0. Услов-ное значение жесткостиEI(мкНсм2) рассчитывают по формулеEI = 42046m/A. Результаты заносят в таблицу 17. Используя данные таблицы 19, устанавливают назначение материала.

|

|

Определяют массу mб бумажного диска. Затем вырезают проекцию пробы и определяют ее массу mпр. Коэффициент драпируемости (%) рассчитывают по формуле: Kд = 100(mб – mпр)/mб.

|

|

|

Рис. 24. Проекция драпированной пробы материала. |

Все значения заносят в таблицу 18.

В выводах, используя данные таблицы 20, устанавливают группу драпируемости материала, и сравнивают драпируемость в продольном и попереч-ном направлениях.

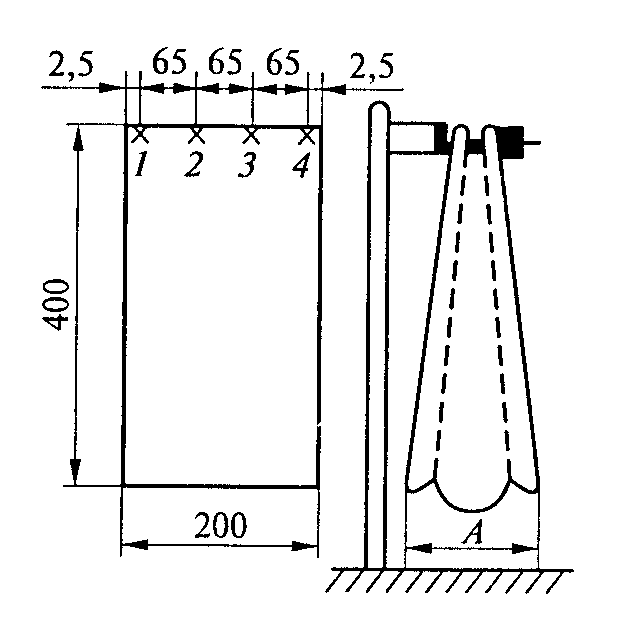

3. Для определения драпируемости методом ЦНИИШелка вырезают пробу материала по основе размером 400×200 мм (рис. 25).

|

|

|

Рис. 25. Схема разметки и закрепления пробы: 1, 2, 3, 4 ‑ точки разметки складок. |

Кд = 100 – А/2.

Отчет по работе

Таблица 17.

I

II

I

II