Учебник по Технологии

.pdf

E |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0

0,5

X

Х

а) |

б) |

в) |

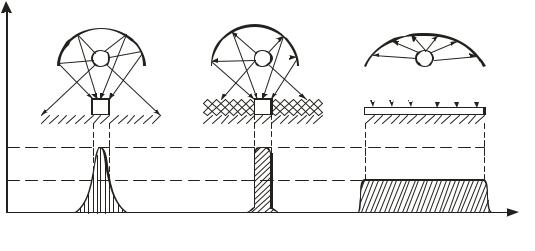

Рис. 59. Способы фокусировки ИК-излучения:

а − оптическая; б − оптическая локальная; в − диффузионная

Первой стадией физико-химического взаимодействия расплава припоя с паяемым материалом является смачивание, в результате которого две свободные поверхности заменяются одной границей фаз между паяемым материалом и расплавом припоя с более низкой свободной поверхностной энергией системы. Для осуществления смачивания работа сил адгезии расплава к твердой поверхности Wa должна быть больше работы сил когезии, определяемой силами сцепления частиц припоя Wk:

W − |

1 |

W > 0 . |

(38) |

|

|||

a |

2 |

k |

|

|

|

|

В результате смачивания припой растекается по поверхности паяемого материала до установления равновесия выражаемого соотношением

s1,3 = s2,3 + s1,2 ×cos q , |

(39) |

где σ1,3, σ1,2, σ2,3 – поверхностные натяжения на границах: твердое

тело-газ, жидкость – твердое тело, |

жидкость-газ соответственно; |

θ – краевой угол смачивания (рис. |

60). Краевой угол смачивания |

характеризует смачивающую способность припоя и применяется в качестве одного из критериев паяемости. Паяемость металла или покрытия считается плохой, если θ > 50°, удовлетворительной –

20° < θ < 50°, хорошей – θ ≤ 10–20°, отличной, если θ = 1–10°.

296