Учебник по Технологии

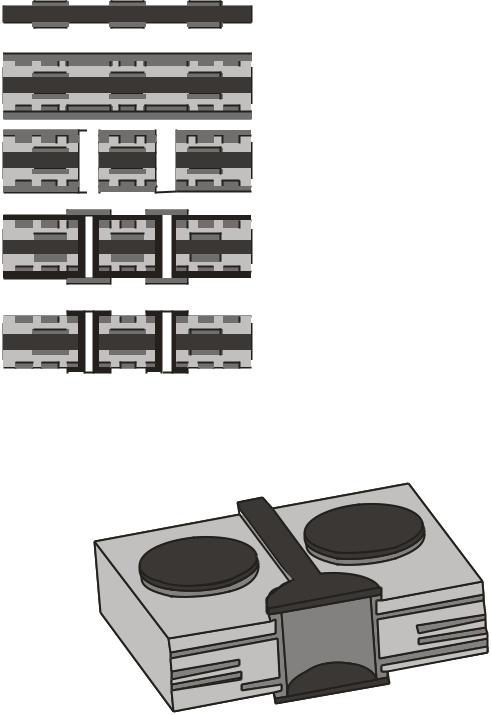

.pdfРис. 26. Технологическая схема изготовления слоев тентинг-методом с использованием сухого пленочного фоторезиста (негативный метод)

Применение тентинг-метода обеспечивает:

∙упрощение технологического процесса изготовления двусторонних слоев с металлизированными переходами и МПП;

∙уменьшение количества необходимых химикатов;

∙медную поверхность под нанесение паяльной маски («рези- ста-защиты»);

∙возможность иммерсионного золочения и химического никелирования ПП с нанесенными слоями паяльной маски;

∙однородную толщину проводников на всей поверхности платы независимо от плотности рисунка;

∙высокое качество пластичности гальванически осаждаемой меди, так как металлизация осуществляется без органического фоторезиста на поверхности.

Для реализации тентинг-метода необходимо:

∙обеспечить гарантированное запечатывание отверстий пленочным фоторезистом;

∙обеспечить достаточную развитость металлизированной поверхности для того, чтобы гарантировать хорошее сцепление наслаиваемого фоторезиста;

∙конструкционное обеспечение зоны перекрытия фоторезистом защищаемого отверстия;

∙высокое качество кромки металлизированного отверстия – очень малый заусенец;

∙необходимо использовать толстый, эластичный и прочный пленочный фоторезист.

Профиль поперечного сечения проводников, сформированный травлением по защитному изображению в резисте, имеет форму трапеции, расположенной большим основанием на поверхности диэлектрика. При травлении фольги толщиной 5 мкм величина разброса ширины − порядка 7 мкм, при травлении фольги толщиной 20 мкм разброс составляет 30 мкм, а при травлении фольги толщиной 35 мкм разброс составляет около 50 мкм. Искажения ширины медных проводников по отношению к размерам последних в фоторезисте и на фотошаблоне смещаются в сторону заужения.

181

Следовательно, при субтрактивной технологии получения печатных элементов в готовых слоях с заданной шириной необходимо в размеры изображений на фотошаблоне вводить величину заужения, т.е. к номинальному значению ширины проводника прибавлять величину заужения.

Минимально воспроизводимая ширина проводников и зазоров при субтрактивной технологии порядка 50 мкм при толщине проводников 5–9 мкм, 100–125 мкм – при толщине проводников 20–35 мкм или 150–200 мкм – при толщине проводников 50 мкм. Для получения логических слоев с металлизированными переходами с более плотным печатным рисунком, шириной проводников 125 мкм и менее, например, 100 мкм при их толщине 50 мкм, используется технологический процесс по субтрактивной технологии травлением по металлорезисту с использованием диэлектрика с тонкомерной фольгой толщиной 5–9 мкм. В этом случае предварительная металлизация стенок отверстий и поверхности фольги заготовок диэлектрика производится на минимально возможную толщину − 8–10 мкм. Условия получения изображения в пленочном фоторезисте отличны от условий тентинг-процесса, а именно: для получения изображений используются тонкие пленочные фоторезисты с более высоким разрешением и гальваностойкостью. Подготовка поверхности подложки под наслаивание пленочного фоторезиста из-за небольшой толщины фольги и металлизированного слоя проводится химическим способом (во избежание их повреждения).

3.6.2. Метод ПАФОС

Для изготовления ПП с шириной проводников и зазоров 50–100 мкм и толщиной проводников 30–50 мкм используют метод ПАФОС. Это электрохимический метод, по которому проводники и изоляция между ними (диэлектрик) формируются аддитивно, т.е. селективным гальваническим осаждением проводников и формированием изоляции прессованием только в необходимых местах. Метод ПАФОС (как аддитивный метод) принципиально отличается от субтрактивного тем, что металл проводников наносится, а не вытравливается.

Проводящий рисунок формируется гальваническим осаждением тонкого слоя никеля толщиной 2–3 мкм и меди толщиной 30–50 мкм по рисунку освобождений в рельефе пленочного фоторе-

182

зиста, полученного на временных «носителях» – листах из нержавеющей стали, поверхность которых предварительно покрывается гальванически осажденной медной шиной толщиной 2–20 мкм. В защитном рельефе пленочного фоторезиста на верхнюю поверхность сформированных проводников также производится нанесение адгезионных слоев (оксидирование). После этого пленочный фоторезист удаляется, и проводящий рисунок на всю толщину впрессовывается в препрег или другой диэлектрик. Прессованный слой вместе с медной шиной механически отделяется от поверхности носителей.

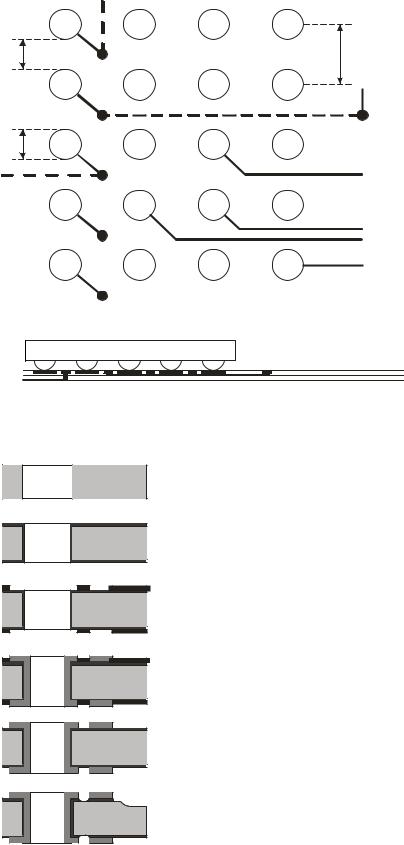

В случае слоев без межслойных переходов медная шина стравливается (схема процесса приведена на рис. 27). При изготовлении двусторонних слоев с межслойными переходами перед травлением тонкой медной шины проводятся операции получения межслойных переходов металлизацией отверстий с контактными площадками, после чего медные шины стравливаются (рис. 28). Проводящий рисунок, утопленный в диэлектрик и сверху защищенный слоем никеля, при травлении медной шины не подвергается воздействию травильного раствора. Поэтому форма, размеры и точность проводящего рисунка определяются только формой и размерами освобождений в рельефе пленочного фоторезиста, т.е. процессами фотохимии.

183

ЭлектрохимическоеЭлектрохим ескоеосаждениеосаждение ЭлектрохимическоеЭлектрохим ескоеосаждениеосаждение мединаповерхностьносителя никелямедипоорисункуСПФрисунку СПФ меди на поверхность носителя

ПрессованиеПре сован пакетаакета

Наслаивание СПФ |

|

НаслаиваниеСПФ |

СнятиенятиеСПФСПФ |

|

ЭкспонированиеЭкспонированиеСПФСПФ

МеханическоеМеханичес удалениеудаление НаборНаборпакепакетаносителейосителейипрепрегаи препрега носителейносителей

МеханическоеМеханичес удалениеудаление НаборНаборпакепакетаносителейосителейипрепрегаи препрега носителейносителей

ПроявлениеПроявлен рисункасункавСПФв СПФ

ТравлениеТравл ниетонктонкогогомедногосмедного слоя

ЭлектрохимическоеЭле охимическоеосаждениеосаждение

никеляпмеди порисункусункуСПФСПФ

Рис. 27. Технологическая схема изготовления слоев методом ПАФОС

Двуслойный пакет

Сверление отверстий

Химико-гальваническая металлизация

Формирование КП-переходов, гальваническое осаждение меди и никеля или сплавов олово-свинец

Удаление фоторезистивной маски, травление тонкого слоя меди на поверхности

Рис. 28. Формирование переходов в двуслойном пакете, изготовленном методом ПАФОС

184

При обеспечении правильных условий проведения процессов получения изображений в пленочных фоторезистах достигается следующее:

∙ширина гальванически сформированных проводников в фоторельефе пленочных фоторезистов на высоте между уровнями от 0,2 до 0,7 толщины фоторезиста равна ширине изображения проводника на фотошаблоне, интервал разброса замеров не превышает

5–10 мкм;

∙искажения ширины проводников на поверхности подложки относительно размеров на фотошаблоне в среднем составляют от 10 мкм до 20 мкм;

∙суммарный интервал разброса ширины проводников по всей высоте не превышает 15–20 мкм.

3.6.3.Получение наружных слоев печатных плат

Заготовки двусторонних ПП и прессованные пакеты МПП имеют на поверхности медную фольгу, обычно толщиной 5, 20 или 35 мкм. После сверления и металлизации сквозных межслойных переходов толщина медного слоя в отверстии составляет от 30 до

70 мкм.

Технологическая схема получения проводников наружных слоев ПП с межслойными переходами (сквозными металлизированными отверстиями) по технологической последовательности выполнения операций похожа на приведенный выше метод позитивной субтрактивной технологии (рис. 29) или на тентинг-метод (рис. 30, 31). Предварительная металлизация сверленных пакетов многослойных плат по поверхности фольги или медной шины и по поверхности стенок отверстий производится на толщину от 7 до 10 мкм.

Эта толщина диктуется, с одной стороны, требованиями сохранения межслойных переходов при последующих операциях обработки, с другой – требованиями минимальной толщины медных слоев, подлежащих травлению (для уменьшения бокового подтрава проводников). Остальная часть проводника одновременно с увеличением толщины металлизации на стенках отверстий формируется последовательным гальваническим осаждением меди на толщину от 10 до 30 мкм и металлорезиста ПОС-61 на толщину от 9 до 12 мкм. Для того чтобы проводящий рисунок не наращивался выше фоторельефа, используются толстые фоторезисты (толщиной от 40 до 50 мкм).

185

Спрессованный пакет МПП с просверленными отверстиями

Химическая и предварительная электрохимическая металлизация всей поверхности и стенок отверстий

Получение защитного рисунка в СПФ (наслаивание, экспонирование, проявление)

Электрохимическое осаждение сплава олово-свинец

Удаление защитного рисунка СПФ

Травление медной фольги в окнах рисунка из металлорезиста

Рис. 29. Технологическая схема изготовления МПП субтрактивным методом с использованием металлорезиста олово-свинец (позитивный метод)

Гальванически сформированная часть печатных элементов определяется размерами освобождений в фоторельефе. При правильно подобранных режимах получения изображения в пленочном фоторезисте ширина проводника по металлорезисту равна размерам изображения на фотошаблоне. В процессе травления происходит одновременное травление выступающих проводников с боков. Величина бокового подтрава соизмерима с глубиной травления, т.е. равна суммарной толщине медных слоев. Для плат, изготовленных по субтрактивной технологии с металлорезистом, среднее значение ширины проводников на готовых платах после удаления металлорезиста на 40–60 мкм меньше, чем на фотошаблоне.

Обычно применяемая многими в России маршрутная схема изготовления МПП позитивным методом показана на рис. 32, а маршрутная схема изготовления МПП тентинг-методом − на рис. 33.

186

Изготовление двусторонней заготовки слоев земли-питания

Припрессование с носителей наружных слоев проводников

Сверление сквозных отверстий

Химико-гальваническая металлизация поверхности и стенок отверстий, формирование в СПФ площадок, защищающих металлизированные отверстия

Травление меди, не защищенной фоторезистом, удаление фоторезиста

Рис. 30. Технологическая схема изготовления МПП тентинг-методом с использованием сухого пленочного фоторезиста (негативный метод)

Рис. 31. Фрагмент технологической схемы изготовления МПП тентинг-методом после стравливания меди с пробельных мест.

Видны запечатанные метализированные отверстия

187

|

|

|

|

|

|

|

|

|

Наборо |

|

|

|

|

|

Пробивка |

|

|

|

СП |

||

Разбор |

|

|

Прессование |

|

|

|

|

|

|

|

|

Контроль |

|

||||||||

|

|

|

|

|

|

|

|

|

|

базовых |

|

|

|

||||||||

|

|

|

|

пакетов |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

пресс-форм |

|

|

МПП |

|

|

МПП |

|

|

отверстий |

|

|

слоев |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Очистка, |

|

|

|

|

|

|

|

|

|

|

|

|

Осаждение |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Сверление |

|

|

|

|

Химическое |

|

|

Гальваническое |

|

|

|

||||||||||

|

подтравливание |

|

|

|

|

|

резиста |

||||||||||||||

отверстий |

|

|

|

|

меднение |

|

|

меднение |

|

|

|||||||||||

стенок отверстий |

|

|

|

|

|

|

PbSa |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Снятие |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фоторезиста |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наслаивание |

|

|

Экспонирование |

|

Проявление |

|

|

|

Травление |

||||||||||||

СПФ |

|

|

рисунка |

|

рисунка |

|

|

|

меди |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Снятие |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

ФШ |

|

А |

|

|

металлорезиста |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Рис. 32. Маршрутная блок-схема изготовления МПП |

||||||||||||||||||||

|

|

|

|

|

|

|

|

позитивным методом: |

|

|

|||||||||||

|

СЛ – |

поступление слоев; Фш – поступление фотошаблонов; |

|||||||||||||||||||

А – переход на нанесение паяльной маски, маркировку и лужение |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Наборо |

Пробивка |

СП |

|||||||

Разбор |

|

|

Прессование |

|

Контроль |

|

|||||||||||||||

|

|

пакетов |

|

|

|

базовых |

|

|

|||||||||||||

пресс-форм |

|

|

МПП |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

слоев |

|||||||||||||||

|

|

МПП |

отверстий |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

Очистка, |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Сверление |

|

|

|

|

Химическое |

|

Гальваническое |

|

|

||||||||||||

подтравливание |

|

|

|

|

|

||||||||||||||||

отверстий |

|

|

меднение |

меднение |

|

|

|||||||||||||||

стенок отверстий |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Наслаивание |

|

Экспонирование |

|

Проявление |

|

Травление |

СПФ |

|

рисунка |

|

рисунка |

|

меди |

|

|

|

Снятие |

|

|

|

фоторезиста |

ФШ |

А |

|

|

|

|

||

|

|

|

Рис. 33. Маршрутная блок-схема изготовления МПП тентинг-методом

188

Втентинг-процессе металлизируются вся поверхность и отверстия заготовки ПП без использования экологически агрессивных процессов осаждения металлорезистов. Защита рисунка при травлении обеспечивается пленочным фоторезистом, накрывающим проводники и отверстия. Форма пленки фоторезиста, защищающего отверстия, напоминает зонтик. Поэтому в названии процесса есть слово tent – зонтик. Травление рисунка по фоторезисту производится в кислых травителях хлорида меди, которые легко поддаются регенерации и утилизации.

Тентинг-процесс хорошо сочетается с процессом прямой металлизации без химического осаждения меди. Сущность последнего состоит в отсутствии процессов химической металлизации. Проводимость поверхности стенок отверстий обеспечивается осаждением тонкодиспергированного палладия. Процессы осаждения палладия при прямой металлизации аналогичны известным процессам активации для химической металлизации. Различаются процессы тем, что при прямой металлизации палладий образует сплошной, очень тонкий проводящий слой, обеспечивающий последующие электрохимические процессы металлизации.

При этом расход палладия не увеличивается. Тентинг-процесс в сочетании с прямой металлизацией широко

распространен за рубежом и начинает применяться в России. Это наиболее прогрессивный метод изготовления относительно простых

ПП(до четвртого класса включительно). В тентинг-процессе приходится формировать проводники и зазоры, вытравливая «бутерброд», который складывается из толщины фольги (18 мкм) и толщины общей металлизации (35–40 мкм). Наличие подтравливания затрудняет получение тонкого рисунка (проводник/зазор 0,12/0,12 мм).

Используя комбинированный позитивный метод, можно получить более тонкие проводники и зазоры (0,1/0,1 мм). При этом вытравливание зазоров (пробельных мест) производится из меньших толщин: фольга (18 мкм) плюс гальваническая затяжка (6 мкм).

Споявлением BGA-компонентов появилась потребность в воспроизведении еще более тонких проводников: 0,08–0,05 мм, которая обусловлена очень маленьким шагом шариковых выводов BGA-компонентов (рис. 34).

Вэтом случае эффективно применение полуаддитивной технологии (рис. 35) с использованием нефольгированных наружных поверхностей ПП. Поскольку химически металлизируемые поверхности в полуаддитивном методе значительно больше, чем в субтрактивном, для наружных слоев приходится применять специальные материалы, которые заранее активированы дешевыми катализаторами (например, на основе меди).

189

0,4 |

1,0 |

0,6

П/З=0,10

П/З=0,075

Отверстие

Отверстие  0,3 Контактная площадка

0,3 Контактная площадка  0,45

0,45

Рис. 34. Топология связей для монтажа BGA-компонентов

Заготовка (нефольгированный диэлектрик)

Химическая металлизация и последующая гальваническая затяжка

Нанесение фоторезиста, экспонирование, проявление

Основная металлизация

Снятие фоторезиста

Дифференциальное травление

Рис. 35. Схема полуаддитивной технологии с дифференциальным травлением

190