также критичность компенсации и легкая возможность рекомендации, например, под влиянием внешних условий. Метод может быть рекомендован для использования в исключительных случаях.

Метод регулировки

Данный метод обеспечивает точность выходных параметров функциональных узлов изменением величины параметра компенсирующего элемента, для чего применяется специальный схемный элемент с переменными параметрами – регулировочный элемент.

Метод аналогичен подгонке, но в случае раскомпенсации есть возможность ее восстановления.

Регулировочный элемент позволяет корректировать выходные параметры также в процессе эксплуатации, т.е. компенсировать старение элементов.

Расчет точности параметров делают так же, как и в методе подгонки. Пользуясь системой уравнений погрешности выходных параметров функциональных узлов, определяют место регулировочного элемента в схеме и его тип, а затем выбирают пределы изменения параметра регулировки.

Недостатки: регулировочный элемент снижает надежность, так как его надежность значительно ниже элементов с постоянными параметрами за счет наличия токосъема, необходимости фиксации положения, трудности влагозащиты и т.п. Кроме того, наличие регулировочных элементов значительно усложняет ТП изготовления РЭС.

5.2. Методика расчета размерных цепей

Механическое соединение деталей в сборочные единицы сопровождается расчетами геометрической точности, основанными на теории размерных цепей.

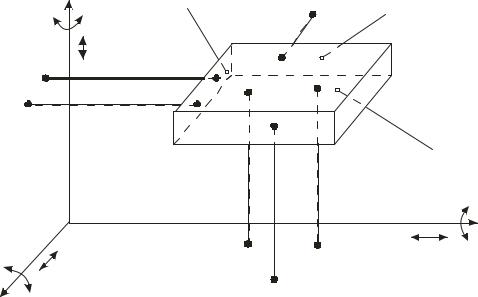

Размерная цепь представляет собой совокупность взаимосвязанных звеньев (размеров), которые образуют замкнутый контур и непосредственно участвуют в решении определенной технологической задачи.

В зависимости от геометрии образованного контура размерная цепь бывает линейной, плоскостной или пространственной. Звенья размерной цепи разделяют на замыкающее (одно на цепь) и составляющие, которые, в свою очередь, бывают увеличивающие и