Обработка отверстий1

.docОбработка отверстий .

Черновые , чистовые и отделочные операции.

Достигнуть высокой точности отверстий гораздо труднее ,чем наружных поверхностей тел вращения . Поэтому допуски отверстий больше ,чем допуски на наружные поверхности тел вращения. Процессы обработки отверстий разделяют на :

- Черновые;

- чистовые ;

отделочные .

При черновой обработке снимают основной припуск металла ,обеспечивая при этом точность положения отверстия относительно базы и равномерность припуска под чистовую обработку .

Чистовая обработка обеспечивает точность размеров и геометрической формы .

Отделочную обработку применяют при необходимости достижения повышенных требований к точности размера , геометрической формы и шероховатости поверхности обрабатываемого отверстия .

По конструктивному исполнению отверстия подразделяются на :

- гладкие ,

- ступенчатые;

- конические ;

- глубокие ;

- сложной формы .

Обработку отверстий ведут следующими методами :

- сверлением;

- зенкерованием ;

- развертыванием;

- растачиванием;

- протягиванием ;

- внутренним шлифованием;

- хонингованием ;

- притиркой ;

- дорнованием .

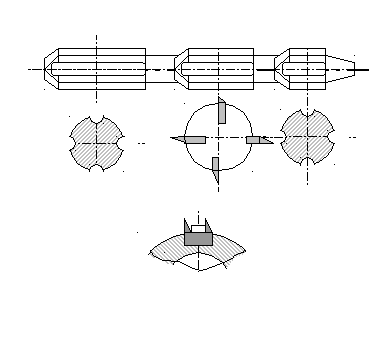

Сверление отверстий выполняют сверлами разных конструкций : спиральными , перовыми ,трубчатыми и др. Самые распространенными являются спиральные сверла (0,25….80 мм).

Отверстия диаметром более 25 мм получают за 2…3 хода , последовательно применяя спиральные сверла все большего размера D1=(0,5..0,7)Dk.

Для получения глубоких отверстий используют ружейные сверла с внутренней подачей СОЖ или специальные кольцевые головки , сохраняющие стержень высверленнего металла . Сверление и рассверливание отверстий спиральными сверлами позволяет обеспечить точность диаметральных размеров по 11…12 квалитетам . Отклонения геометрической формы отверстий диаметром до 50 мм находятся в пределах 12….40 мкм , а параметр шероховатости Ra=6,3…12,5 мкм.

Причина неточности – значительные увод сверла от нужного направления оси отверстия . Величина этого увода становится больше ,если при обработке вращается сверло ,а деталь закреплена.

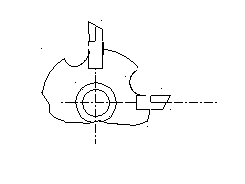

Зенкерование отверстий осуществляется зенкерами ,которые в отличии от сверла имеют три и более режущих кромки . При их помощи достигается уравновешивание усилий ,изгибающих инструмент .

По конструкции зенкеры бывают цельными и насадными .

Зенкеры применяют для чернового растачивания отверстий в любых заготовках ,а также для получистового растачивания отверстий , полученных после сверления , а также для окончательной обработки отверстий сравнительно невысокой точности .Припуск снимаемый за один рабочий ход составляет 2…4 мм на строну . Зенкерование является производительным методом обработки отверстий , который широко применяют на различных станках и автоматических линиях .

Однопроходное зенкерование отверстия в литой заготовке позволяет получить точность диаметральных размеров по 11..12 квалитетам . Погрешность геометрической формы отверстия Ǿ 40….150 мм составляет 30…50 мкм . При получистовой обработке зенкерование обеспечивает точность отверстия по 10 квалитету .отклонения геометрической формы при этом составляет 15…20 мкм ,а параметр шероховатости поверхности Ra = 2,5…5 мкм .

Растачивание отверстий применяется для получения отверстий большого диаметра ,ступенчатых и фасонных . Производится на токарных ,карусельных и расточных станках.

Этот вид обработки осуществляется по двум схемам :

- если ось отверстия совпадает с ось шпинделя станка ,то инструмент неподвижен , а вращается деталь ( токарные и карусельные станки );

- на сверлильных и расточных станках отверстия растачиваются вращающимся резцом при неподвижной детали .

При растачивании отверстия во вращающейся детали ось отверстия всегда совпадает с осью вращения шпинделя , но образующая цилиндрическая поверхность точно копирует погрешности направляющих станка .

Растачивание отверстия в неподвижной детали вращающимся резцом может привести при недостаточной жесткости инструмента к уводу отверстия .

Расточные резцы с твердосплавными пластинами применяют как для черновой обработки отверстий в литой заготовки ,так и для чистовой обработки отверстий в корпусных деталях .

Преимущество расточных резцов заключается в их простоте и универсальности ,благодаря которой предоставляется возможность путем регулирования положения инструмента на оправке получать отверстия разного диаметра .Это важно при необходимости обработки отверстий среднего и большого диаметров в условиях единичного и мелкосерийного производства ,когда не всегда имеется в наличии мерный инструмент .

Расточные резцы с помощью винтов или клиньев закрепляют на оправках или борштангах ,используя при этом микрометрические винты для точной выставки резца на требуемый размер .

Растачивание резцами лучше ,чем какой-либо метод обеспечивает прямолинейность оси обрабатываемого отверстия или более высокую точность его относительно базы .Точность диаметральных резцов при черновом растачивании соответствует 11…12 квалитетам , при чистовом точении отклонение геометрической формы 9…10 квалитетам . При чистовом точении отклонение геометрической формы отверстий Ǿ 50…120 мм не превышает 12 мкм ,а параметры шероховатости Ra=2,5…5 мкм.

При двухстороннем растачивании компенсируются упругие перемещения оправки ,обусловленные радиальной составляющей силы резания , уменьшается уровень вибрации режущего инструмента и обеспечивается более высокая производительность .

Для черновой обработки в литых заготовках отверстий Ǿ более100 мм применяют многорезцовые расточные головки , оснащенные твердосплавными пластинами .

Расточные головки позволяют регулировать вылет резцов на 10…20 мм .Резцы в головке устанавливают несколько выше оси отверстия ,что позволяет увеличить задний угол ,уменьшив тем самым трение о стенки отверстия .

С помощью расточных головок можно снимать относительно большой неравномерный припуск при устойчивом безвибрационном резании с V= 20….35 м/мини S= 0,45…1,5 мм/об.

Чистовая обработка .

Развертывание отверстий является одним из основных методов обработки и отделки отверстий , обеспечивающее 6…9 квалитеты .

При использовании разверток с пластинами из твердого сплава скорость резания составляет:

- для чугуна 7…20 м/мин ;

- для стали 4…10 м/мин.

Развертывание обеспечивает получение правильной геометрической формы отверстия ,параметр шероховатости Ra = 1,25…0,63 мкм .

Развертывание применяют после сверления , а также после зенкерования или растачивания .

Припуски под развертывание составляют 0,4…0,9мм на диаметр ( предварительно( и 0,05…0,3 мм ( окончательное ).

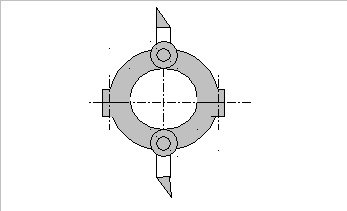

По конструкции развертки могут быть цельными или насадными с ножами из быстрорежущей стали или твердого сплава .

Стойкость разверток с пластинами из твердого сплава ( Т15К6 – для сталей и ВК6 – для чугуна ) в 6…10 раз выше ,чем из быстрорежущей стали . Это обеспечивает стабильное достижение точности при повышенных режимах резания . Зубья разверток расположены с переменным окружным шагом ,что способствует уменьшению вибрации и обеспечивает получение высокой точности геометрической формы .

Отверстия ( квалитета получают однократным развертыванием ,для более точных применяют предварительное и окончательное развертывание .Применяя развертки с тщательно доведенными режущими кромками и используя обильное смазывание ,можно получить отверстия 6 квалитета .При этом важным является осуществление плавного вращения и подачи , этого достигают ручным развертыванием .Для самоцентрирования по оси предварительно обработанного отверстия развертку устанавливают на специальном плавающем патроне или шарнирной оправке, позволяющим инструменту занять требуемое положение .

Для разверток предпочтительнее вертикальное расположение шпинделя ,так как в этом случае силы тяжести развертки и оправки не влияют на разбиение обрабатываемого отверстия ,что способствует высокой точности геометрической формы .

Протягивание отверстий применяется как чистовой метод обработки дающий отверстия 6… 7 квалитета с шероховатостью Ra= 0,6…0,8мкм. Несмотря на довольно большую стоимость инструмента ,процесс протягивания экономически выгоден .

Стойкость протяжки значительно больше стойкости любого другого инструмента , в следствии сравнительно малых скоростей резания и кратковременности работы каждого зуба . Средняя экономическая стойкость протяжки составляет 1000….2500 деталей между переточками .

Станки применяемые для протягивания бывают :

- механические и гидравлические ;

- горизонтальные и вертикальные ;

- одно и многошпиндельные.

Обработка протягиванием имеет следующие преимущества :

-

Протяжка заменяет несколько инструментов ;

-

Высокая производительность труда ;

-

Поверхность отверстия уплотняется ,что увеличивает износостойкость детали ;

-

Простота протяжных станков .

Отделочные операции .

Тонкое алмазное растачивание выполняется на специальных алмазно-расточных станках . Станки для тонкого растачивания обладают высокой жесткостью и повышенной виброустойчивостью .

Растачивание отверстий выполняют однолезвийными резцами ,оснащенными твердосплавными пластинами с тщательно доведенными режущими кромками ,в том числе из сверхтвердых материалов марки СТМ .

Припуск на тонкое растачивание , составляет в пределах 0,2…0,35 мм на сторону снимается за два рабочих хода.

Тонкое алмазное растачивание обеспечивает получение точности диаметральных размеров отверстий по 6..7 квалитетам ,отклонение геометрической формы при Ǿ до120 мм не более 3…5 мкм . Параметр шероховатости Ra=1,25…0,3мкм . Точность межосевых расстояний и положения отверстия относительно базы составляет 0,005…0,03 мм.

Внутреннее шлифование дает чистоту поверхности 6…10 класса и точность 5…6 квалитета в обычных производственных условиях .Для него применяют патронные ,бесцентровые и планетарные станки .

Процесс внутреннего шлифования на патронных станках малопроизводителен ,особенно при обработке небольших отверстий ,т.к. диаметр круга всегда меньше диаметра отверстия и для получения нормальной скорости резания (25…30 м/сек) необходимо сообщать шпинделю станка очень большое количество оборотов ( более 15000 об/мин).

Внутреннее планетарное шлифование применяют для отделки отверстий диаметром свыше 150 мм . Однако имеются также координатные планетарно-шлифовальные станки ,позволяющие обрабатывать в корпусных деталях отверстия диаметром от 10 мм.

В процессе обработки шлифовальный круг вращается вокруг своей оси и совершает планетарное движение относительно оси обрабатываемого отверстия .Осевая подача осуществляется путем продольного возвратно-поступательного перемещения стола с заготовкой в радиальном направлении .

Припуск ,оставляемый под отделочное шлифование отверстий составляет 0,1…0,2 мм на диаметр .

Планетарное шлифование обеспечивает получение отверстий по 6…7квалитетам , погрешность геометрической формы отверстий не более 4 мкм и Ra= 0,32…0,16 мкм .Можно получить положение оси отверстия относительно базы и межцентровые расстояния с точностью до 0,01 мм.

Недостаток – невысокая производительность по сравнению с другими методами отделки .

Хонингование применяют для отделки сквозных гладких отверстий диаметром 25…500 мм в корпусных деталях из чугуна и стали .

Хонингование представляет собой процесс чистовой обработки цилиндрической поверхности мелкоабразивными абразивными брусками , совершающими вращательное и возвратно-поступательные движения в направлении оси отверстия .

С помощью хонингования получают точность диаметральных размеров отверстий по 6- му квалитету , точность геометрической формы отверстий диаметром до 250 мм в пределах 0,003 …0,004 мм , а Ra= 0,16….0,004 мкм.

Но этот процесс не позволяет исправить положение оси отверстия относительно базы.

Выполняется на специальных одно и много шпиндельных станках с вертикальной и горизонтальной компоновкой .

Абразивные бруски , равномерно расположены по периметру хонинговальной головки за один ход снимают стружку 0,5…0,3мкм.

Число брусков кратно трем ,а для обработки отверстия малого диаметра используют один брусок.

Длину брусков подбирают приблизительно равной диаметру отверстия ,а для хонингования длинных отверстий L=(3...4)D.

В процессе работы выход брусков за пределы отверстия составляет 15…20 мм, что соответствует получению высокой точности геометрической формы отверстия .

Припуски под хонингование составляют 0,01…0,1 мм.

Отношение скоростей окружной и возвратно-поступательного движения хона выбирают из условия получения на цилиндрической поверхности отверстия скрещивающихся под углом 40…60 º .

Хонинговальная головка связана о шпинделем станка шарнирно и в процессе работы самоустанавливается по отверстию .

Раздвижение брусков происходит автоматически по мере удаления снимаемого припуска . Хонингование выполняют при усиленном охлаждении эмульсией .

Хонингование целесообразно выполнять после растачивания ,при котором обеспечивается требуемое положение оси отверстия .

В крупносерийном производстве используют высокопроизводительные станки-автоматы и непрерывный автоматический контроль.