Дополнение к курсачу. Сравнение мехкомплексов

.docВ.В. Габов, Д.А. Задков, И.Н. Груздев, В.В. Лемешева

СРАВНИТЕЛЬНАЯ ОЦЕНКА ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ ОТЕЧЕСТВЕННЫХ И ЗАРУБЕЖНЫХ СРЕДСТВ МЕХАНИЗАЦИИ ОЧИСТНЫХ РАБОТ В УСЛОВИЯХ ЗАО «ШАХТА ВОРГАШОРСКАЯ 2»

УДК 622.232.72

На угольных шахтах России появляется новая высокопроизводительная добычная техника, как отечественного, так и зарубежного производства. Эффективность использования очистного механизированного комплекса в конкретных горно-геологических условиях напрямую зависит от правильности выбора входящего в него оборудования. Производство и поставка потребителям оборудования очистных механизированных комплексов производится в большинстве случаев по индивидуальным заказам под конкретные горно-геологические и горнотехнические условия эксплуатации. Однако, в силу экономических причин приобретаемая техника механизированных комплексов только в единичных случаях представлена в комплектации одного производителя, в основном комплексы комплектуются оборудованием разных фирм-производителей.

В данной работе рассмотрены различные варианты комплектации очистных механизированных комплексов для условий ЗАО «Шахта Воргашорская 2» и дается сравнительная оценка их эффективности.

В условиях ЗАО «Шахта Воргашорская 2» подготовка и отработка выемочных столбов осуществляется на глубинах 180-550м по пласту «Мощный» (n14+13+12+11), средняя мощность которого составляет 2,85м и изменяется от 2,4 до 3,1 м. Угол падения пласта − 3-10 градусов. Сопротивляемость пласта резанию в зависимости от наличия породных прослоев составляет 180-220 кН/м. Пласт «Мощный» не угрожаемый по горным ударам, но угрожаемый по внезапным выбросам начиная с глубины 445м. Газообильность выемочных участков 5-12 м3/мин. Длина очистного забоя 250-320м.

В настоящее время на шахте в работе находятся 2 очистных забоя, оборудованные очистными механизированными комплексами, состоящими из механизированной крепи 1КМ144 (Россия), комбайна SL-300 немецкой фирмы Eickhoff GmbH и лавными конвейерами «Анжера-34» (Россия) и Rybnik 850 (Польша). В период стабильной работы нагрузка на забой достигает 200 тыс.т/мес и более.

В общем виде тип и типоразмер выемочной машины определяются, исходя из следующих основных факторов: мощности и угла падения пласта, его строения, сопротивляемости угля разрушению, свойств пород кровли и почвы, газообильности, склонности к внезапным выбросам угля и газа, наличием тектонических нарушений и пр. При выборе оборудования очистного комплекса следует сопоставить технические характеристики, входящих в него машин, и фактические горно-геологические и горнотехнические условия конкретной лавы.

Учитывая горно-геологические условия ЗАО «Шахта Воргашорская 2», исходя из технических характеристик и опыта эксплуатации добычной техники, как у нас в стране, так и за рубежом, предлагаются следующие механизированные комплексы для очистных работ (см. таблицу 1).

Структурная формула механизированных крепей, входящих в состав комплексов: ПОАЗсх[2+0] (поддерживающе-оградительная, агрегатная, заряженная, однорядная, двухстоечная). Передвижка секций крепи комплексов может производиться в ручном пооперационном или в автоматическом одиночном, либо групповом режимах.

Таблица 1– Варианты комплектации очистных механизированных комплексов

для условий ЗАО «Шахта Воргашорская 2»

|

№ п/п |

Механи-зированный комплекс |

Пределы вынимаемой мощности, мм |

Тип основного оборудования |

|||

|

Крепь механизированная |

Комбайн |

Конвейер/ перегружатель |

Крепь сопряжения (штрековая) |

|||

|

1 |

2КМК1000 |

2700-3600 |

2КМ1000 |

К500-ю; К500; КДК500; |

СПЦ391/ ПС391 |

2КМ1000 |

|

2 |

1КМ144 |

2350-3250 |

1КМ144К |

SL-300; 4LS20; MB 612Е; MB 580Е; KSW460NE(3,5); KGS-600N/2BP |

Rybnik 850/ Grot 850

Анжера -34/ ПСП308 |

1КМ144К

2КМ800 |

|

3 |

«FAZOS» |

2300-3600 |

FAZOS - 17/37-POz1

FAZOS - 18/37-POz1 |

MB 850Е; KSW 620Е; КДК700

|

CZK285/965; GLINIK-340/1024/ GLINIK-1024 |

FAZOS-19/37

FAZOS -18/38 |

|

4 |

«JOY» |

1700-3200 |

RS JOY |

7LS1а 7LS2; 7LS3; EL 600 |

AFC/SBL JOY |

RS ROADWAY JOY |

Оценка технического уровня применяемых на шахтах РФ механизированных крепей [1] показала, что по своим параметрам отечественные крепи 3-го поколения не уступают крепям производства ведущих зарубежных фирм, но уступают им по качеству изготовления, уровню систем управления, эргономике, надежности и сроку службы. Сравнение зарубежных крепей показало, что лавы, оборудованные комплексами польского производства, имели примерно одинаковую с отечественными среднесуточную нагрузку на очистной забой и почти в 2,3 раза ниже по сравнению с крепями английского и германского производства [1]. При этом отечественные крепи в 2-3 раза дешевле импортных и поэтому являются конкурентно-способными на российском рынке.

В настоящее время основными поставщиками комбайнов на Российский рынок являются: Юргинский машзавод (Россия); T Machinery a.s. (Чехия); Eickhoff GmbH и BUCYRUS бывшая DBT (Германия); ZZM S.A. и Famur (Польша); JOY (Великобритания).

Выемочные комбайны в составе механизированных комплексов согласованы по производительности и своим техническим характеристикам. Все предложенные комбайны двухшнековые симметричной модульной компоновки со шнеками, вынесенными за корпус комбайна по его длине, что делает возможной работу комбайна по челночной схеме с зарубкой косыми заездами. Мощные электроприводы механизмов резания и подачи обеспечивают высокую интенсивность выемки. Комбайны оснащаются современными системами диагностики и контроля, обеспечивающими высокий ресурс и надежную работу выемочной машины. При этом наличие ручного, дистанционного и автоматического управления обеспечивает удобство и безопасность работ.

Анализируя рассмотренные комбайны, следует сказать, что основными особенностями современных комбайнов зарубежных фирм являются: высокий ресурс и надежная работа за счет высокого уровня систем контроля и диагностики. Ресурс до капитального ремонта отечественного комбайна типа К500Ю в 3-4 раза ниже [1].

Теоретическая производительность предложенных забойных конвейеров не ниже теоретической производительности выемочных комбайнов в составе механизированных комплексов, а их техническая производительность на 10...15% выше, чем у комбайнов.

Производительность предложенных перегружателей так же на 10...15% выше производительности забойных конвейеров, а их ресурс на уровне ресурса забойного конвейера соответствующей производительности.

Для каждого рассмотренного варианта комплекса (табл. 1) разработана схемы очистного забоя, произведен расчет нагрузки на очистной забой, построены планограммы работ для односторонней и челноковой выемки, рассчитаны технико-экономические показатели, составлен график выходов.

Нагрузка на очистной забой определена на основе укрупненного расчета производительности очистного комбайна по удельным затратам энергии на выемку угля и устойчивой мощности электродвигателей комбайна [2]. Расчетная производительность проверялась по условиям [3]: производительности забойного конвейера, транспортирующей способности исполнительного органа комбайна, величине тягового усилия механизма подачи, радиальному допустимому вылету резцов, скорости крепления лавы, режиму проветривания. Результаты расчета представлены в табл. 2.

Определенная по данной методике суточная нагрузка может быть принята в качестве базовой при определении плановой месячной нагрузки на лаву при отсутствии осложняющих горно-геологических и технологических факторов. При наличии осложняющих горно-геологических и технологических факторов необходимо внести корректировку.

Как следует из табл.2 наибольший

коэффициент машинного времени

соответствует работе очистных забоев,

оснащенных механизированным комплексом

1КМ144 с комбайнами SL-300,

4LS20, MB612E.

При односторонней схеме выемки наибольший

коэффициент машинного времени у комплекса

с комбайном SL-300 (![]() =0,48).

Это обусловлено возможностью большей

скорости подачи комбайна при зачистке

лавы до 22,5 м/мин.

=0,48).

Это обусловлено возможностью большей

скорости подачи комбайна при зачистке

лавы до 22,5 м/мин.

Наибольшую производительность до 13845 т/сут обеспечивают комбайны 7LS2 фирмы JOY и EL600 фирмы DBT (BUCYRUS) входящие в состав механизированных комплексов, указанных фирм, при автоматическом режиме передвижки секций крепи.

Технологический цикл выемки угля в лаве состоит из следующих основных операций: зарубка комбайна; выемка угля комбайном; передвижка секций крепи; передвижка лавного конвейера; передвижка крепей сопряжений (штрековых); передвижка подлавного конвейера. Низкие показатели коэффициента машинного времени объясняются не совершенством технологического процесса, а именно большими затратами времени на концевые и маневровые операции.

Для оценки эффективности работы забоя использован интегральный показатель производительность труда. Данный показатель зависит от организации

Таблица 2 – Расчетные данные для определения нагрузки на очистной забой

при односторонней и челноковой схемах выемки угля

|

№ |

Комбайн |

Тип ограничения по скорости подачи |

Скорость поди при выемке, м/мин |

Скорость подачи при зачистке, м/мин |

Коэффициент готовности |

Коэффициент машинного времени |

Расчетное количество циклов в сутки |

Принятое количество циклов в сутки |

Произво-дительность, т/сут |

||||

|

Односто-ронняя |

Челно-ковая |

Односто-ронняя |

Челно-ковая |

Односто-ронняя |

Челно-ковая |

Односто-ронняя |

Челно-ковая |

||||||

|

1 |

К500-ю |

удельные энергозатраты |

5,7 |

8,55 |

0,9 |

0,4 |

0,55 |

7,75 |

10,6 |

6 |

9 |

5538 |

8307 |

|

2 |

SL-300 |

Крепление (при полуавтоматическом управленнии) |

6 |

22,5 |

0,95 |

0,48 |

0,56 |

9,8 |

11,4 |

9 |

11 |

8307 |

10153 |

|

3 |

4LS20 |

Крепление (при полуавтоматическом управленнии) |

6 |

10,8 |

0,95 |

0,43 |

0,56 |

8,8 |

11,6 |

9 |

11 |

8307 |

10153 |

|

4 |

MB612Е |

удельные энергозатраты |

5,7 |

13,5 |

0,93 |

0,46 |

0,57 |

9,1 |

11,05 |

9 |

11 |

8307 |

10153 |

|

5 |

MB850Е |

допустимый вылет резцов |

8 |

14,4 |

0,93 |

0,38 |

0,49 |

10,3 |

13,3 |

10 |

12 |

9230 |

11076 |

|

6 |

KSW620Е |

допустимый вылет резцов |

8 |

18 |

0,93 |

0,4 |

0,49 |

10,9 |

13,3 |

10 |

12 |

9230 |

11076 |

|

7 |

7LS2 |

допустимый вылет резцов |

9,3 |

16,2 |

0,95 |

0,4 |

0,52 |

12,65 |

16,4 |

12 |

15 |

11076 |

13845 |

|

9 |

EL 600 |

допустимый вылет резцов |

9,6 |

22,5 |

0,95 |

0,42 |

0,51 |

13,7 |

16,6 |

12 |

15 |

11076 |

13845 |

работ в очистном забое: расстановки людей на рабочих местах, совмещения операций добычного цикла и т.д. Сравнительная оценка показателя производительности труда произведена на основании расчета списочной и явочной численности рабочих [4], а так же определения уровня производительности труда по сравниваемым вариантам.

Результаты расчетов производительности труда одного рабочего представлены в таблице 3.

В соответствии с производительностью механизированных комплексов распределилась и производительность труда ГРОЗов (см. табл. 2 и 3). Наименьшая производительность ГРОЗа комплекса 2КМК1000 с комбайном К-500 – 173,1 т/чел при односторонней схеме и 237,3 т/чел при челноковой, наилучшие показатели у комплекса «JOY» с комбайнами 7LS2, EL600 (251,7 т/чел при односторонней и 282,5 т/чел при челноковой). Практически одинаковы показатели по комплексам 1КМ144 (комбайны SL300, 4LS20, MB612E) и FAZOS -17/37-POz1 (комбайны МВ850Е, KSW620E), что подтверждает конкурентноспособность отечественных механизированных комплексов (крепей).

Оценка экономической эффективности средств механизации очистных работ произведена на основании расчета себестоимости добычи 1 тонны угля по лаве. Для угольных шахт себестоимость добычи угля по лаве определяется исходя из прямых затрат на добычу, сгруппированных по экономически однородным элементам: вспомогательные материалы, амортизационные отчисления, затраты на оплату труда и налоги, относимые на себестоимость (ЕСН и отчисления в фонд страхования от несчастных случаев на производстве и профзаболеваний) [5, 6].

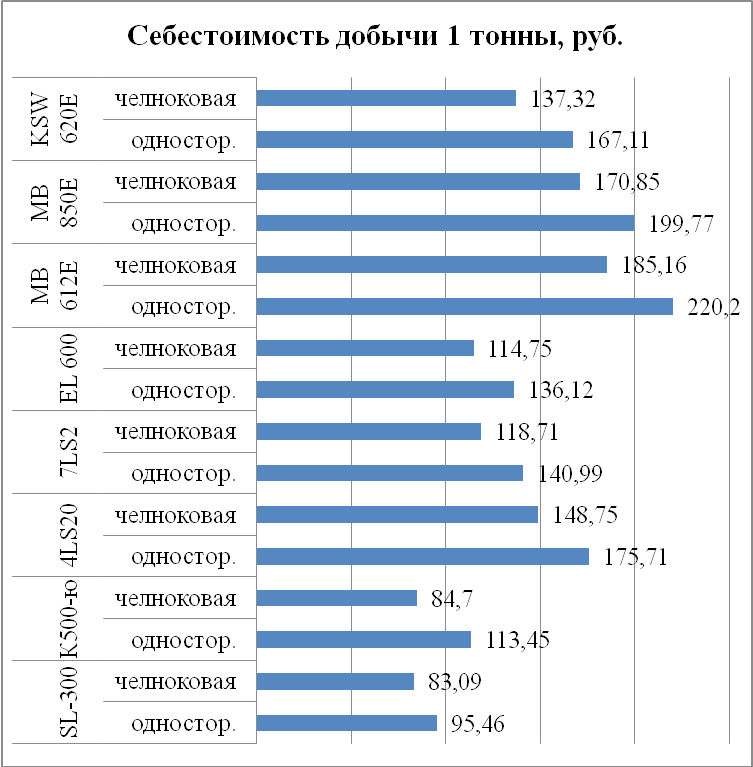

На основании произведенного расчета построена диаграмма (рис.1), из которой следует, что минимальные затраты по всем представленным вариантам обеспечиваются при применении челноковой схемы выемки.

Наименьшие затраты показал комплекс 1КМ144 с комбайном SL-300. Прямые затраты на добычу 1 тонны угля по участку составили при односторонней схеме 95,46 руб/т, при челноковой 83,09 руб/т. Близкие показатели имеет комплекс 2КМК1000 с комбайном К-500-ю (113,45 руб/т и 84,7 руб/т соответственно), но при низкой производительности и надежности этого комбайна возможность его применения должна рассматриваться исходя из производственных задач шахты.

Необходимо так же отметить низкую себестоимость добычи угля комплексом «JOY» c комбайнами 7LS2 и EL 600, при этом была получена максимальная расчетная нагрузка на очистной забой 13845 т/сут.

В результате произведенного анализа можно сделать следующие выводы:

-

При благоприятных условиях предпочтительнее выемка угля по челноковой схеме.

-

Низкую себестоимость добычи угля в условиях ЗАО «Шахта Воргашорская 2» обеспечивают комплексы с комбайнами SL-300, К-500ю, 7LS2 и EL 600.

-

Используемый в настоящее время на ЗАО «Шахта Воргашорская 2» очистной механизированный комплекс 1КМ144 с комбайном SL-300 обеспечивает лучшие показатели по соотношению производительности и себестоимости добычи угля.

-

Для увеличения нагрузки на очистной забой может быть рекомендован очистной механизированный комплекс «JOY» c комбайнами 7LS2 и EL 600

Таблица 3 – Расчет показателя производительности труда по лаве

при односторонней и челноковой схемах выемки угля

|

Показатели |

Ед. изм. |

SL300, 4LS20, MB612E |

К500-ю |

7LS2, EL600 |

МВ850Е, KSW620E |

||||

|

одност. |

челн. |

одност. |

челн. |

одност. |

челн. |

одност. |

челн. |

||

|

Объем добычи за сутки |

т |

8307 |

10153 |

5538 |

8307 |

11076 |

13845 |

9230 |

11076 |

|

Количество дней работы за месяц |

дн |

29 |

29 |

29 |

29 |

29 |

29 |

29 |

29 |

|

Объем добычи за месяц |

тыс.т |

240,9 |

294,4 |

160,6 |

240,9 |

321,2 |

401,5 |

267,7 |

321,2 |

|

Количество выходов рабочих в сутки |

чел. |

76 |

81 |

64 |

72 |

87 |

97 |

82 |

86 |

|

в т.ч. ГРОЗ |

чел. |

39 |

40 |

32 |

35 |

44 |

49 |

43 |

43 |

|

Списочная численность, всего |

чел. |

152 |

162 |

128 |

144 |

174 |

194 |

164 |

172 |

|

в т.ч. ГРОЗ |

чел. |

77 |

79 |

63 |

69 |

87 |

96 |

85 |

85 |

|

Среднемес. производит. труда рабочего по списку, всего |

т/чел |

1584,9 |

1817,3 |

1254,7 |

1672,9 |

1846 |

2069,6 |

1632,3 |

1867,4 |

|

Производительность труда рабочих на выход, всего |

т/чел |

109,3 |

125,3 |

86,5 |

115,4 |

127,3 |

142,7 |

112,6 |

128,8 |

|

Производительность труда ГРОЗ на выход |

т/чел |

213,0 |

253,8 |

173,1 |

237,3 |

251,7 |

282,5 |

214,7 |

257,6 |

|

Производительность труда ГРОЗ за месяц |

т/чел |

3128,6 |

3726,6 |

2549,2 |

3491,3 |

3692,0 |

4182,3 |

3149,4 |

3778,8 |

при этом соотношение производительности и себестоимости добычи угля практически остаются на одном уровне с имеющимся комплексом 1КМ144.

Рисунок 1. Себестоимость добычи угля (руб/т)

при использовании различных типов угольных комбайнов

-

Линник Ю.Н., Крашкин И.С. Мерзляков В.Г., Мышляев Б.К., Брайцев А.В. и др. Концепция развития очистного, проходческого, конвейерного и бурового оборудования на период до 2020 г. – М.: Горные машины и автоматика, 2006. №2. С.2-12.

-

Гетопанов В.Н., Рачек В.М. Проектирование и надежность средств комплексной механизации. М.: Недра, 1986. 208с.

-

ОСТ12.44.258-84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах. Методика.

-

Организация, планирование и управление производством в горной промышленности / под ред. д.э.н., проф. Н.Я. Лобанова /. – М.: Недра, 1989.

-

Нормы выработки (времени) на выемку угля и вспомогательные работы, выполняемые в добычных забоях, оборудованных очистными механизированными комплексами для шахт ОАО «Воркутауголь» и ОАО «Шахта Воргашорская», Воркута: Кузбасский ЦОТ, 2007. – 64 с.

-

Моссаковский Я.В. «Экономическая оценка инвестиций в горной промышленности» - М.: Высшее горное образование, 2004 г.