- •1. Прогнозирование спроса методом декомпозиции временного ряда

- •2.Агрегатное планирование производственной системы

- •3. Управление снабжением и запасами

- •3.1. Парето-анализ

- •3.2 План поставок для материалов группы с

- •3.3 План поставок материалов группы в

- •3.4 План поставок материалов группы а

- •4. Краткосрочное планирование и составление расписания работ

- •4.1 Планирование загрузки производственной системы как единого рабочего центра

- •4.2 Планирование загрузки двух рабочих центров

- •4.3 Метод Петрова – Соколицына

- •5. Обоснование инвестиционного плана

- •6. Балансирование поточной линии с использованием имитационной модели

- •1 2 3 4

3.2 План поставок для материалов группы с

Планирование поставок для материалов группы С производится с использованием упрощенной модели AHM, которая предполагает следующие ограничения:

стоимость материала не зависит от объема закупки;

дефицит материала недопустим;

потребность в материале заранее известна и постоянна во времени;

поставка возможна в любое время.

Введем условные обозначения:

![]() - суммарные годовые

затраты, связанные со снабжением;

- суммарные годовые

затраты, связанные со снабжением;

![]() –годовая потребность

в материалах (определяется как произведение

суммарного выпуска по принятому

агрегатному плану (таблица 4) и нормы

расхода соответствующего материала

(по заданию, пример в таблице 7). Для

нашего примера суммарный выпуск

составляет 29308 ед.;

–годовая потребность

в материалах (определяется как произведение

суммарного выпуска по принятому

агрегатному плану (таблица 4) и нормы

расхода соответствующего материала

(по заданию, пример в таблице 7). Для

нашего примера суммарный выпуск

составляет 29308 ед.;

![]() –единовременные

затраты на один заказ (из задания – в

нашем примере 3000 р.);

–единовременные

затраты на один заказ (из задания – в

нашем примере 3000 р.);

![]() –затраты хранения

единицы среднегодового запаса (процент

от стоимости единицы материала по

заданию, пример в таблице 7);

–затраты хранения

единицы среднегодового запаса (процент

от стоимости единицы материала по

заданию, пример в таблице 7);

![]() -

оптимальный объем одной поставки.

-

оптимальный объем одной поставки.

Суммарные затраты, подлежащие оптимизации, включают затраты на заказ и на хранение:

![]() ,

,

DC/Q – годовые затраты на заказ (D/Q – количество поставок за год)

Q/2- средние годовые остатки на складах; Q – максимальное количество товара на складе в момент поставки, в течение Интервала между поставками оно равномерно расходуется до нуля, следовательно средний остаток составит половину от Q.

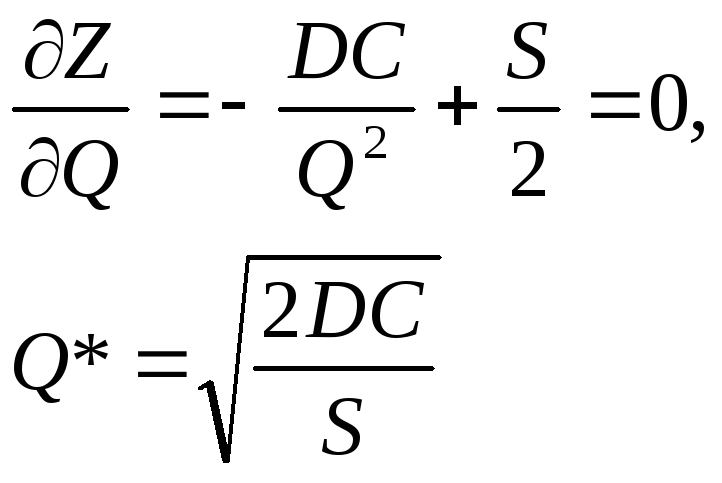

Продифференцировав формулу (3.1) по Q и приравняв к нулю, получим искомую величину оптимальной партии поставки:

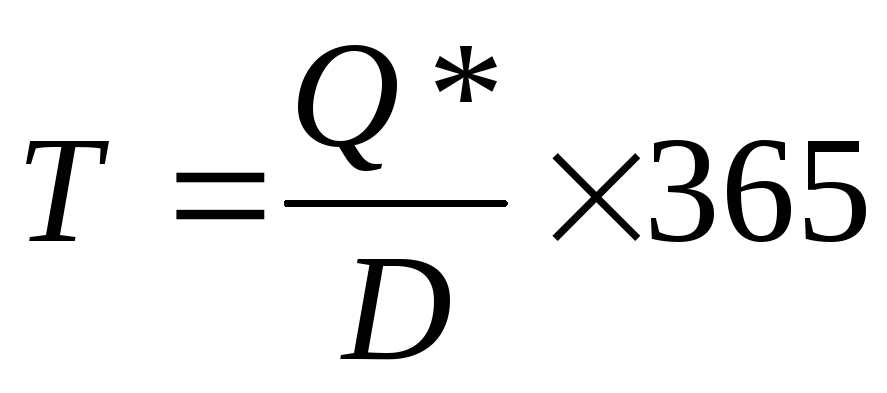

Интервал между двумя поставками T (в днях) рассчитывается по формуле:

где 365 –количество дней в году.

Таблица 9

Пример расчета по оптимизационной модели AHM

|

Материал |

Норма расхода НР |

Цена 1 ед

Ц |

Годовая потребность D 29308*НР |

Затраты хранения S 25% от Ц |

Оптимальный объем партии Q* |

Интервал между поставками T |

|

E |

2 |

0,65 |

58616 |

0,163 |

46450 |

289 |

|

C |

19 |

0,08 |

556852 |

0,02 |

408724 |

267 |

|

G |

15 |

0,16 |

439620 |

0,04 |

256793 |

213 |

|

H |

1 |

3,35 |

29308 |

0,838 |

14485 |

180 |

|

A |

20 |

0,19 |

586160 |

0,048 |

270684 |

168 |

|

M |

13 |

0,3 |

381004 |

0,075 |

174586 |

167 |

|

F |

2 |

2,89 |

58616 |

0,723 |

22055 |

137 |

Недостатком использованной простейшей модели AHM является предположение о постоянстве потребности в материалах во времени. Однако в нашем случае этого не наблюдается (см. агрегатный план). Поэтому точность данной модели невелика, но она достаточна для материалов группы С, поскольку их стоимость и затраты хранения незначительны, а оптимальный объем партии и интервал между поставками – велики.

3.3 План поставок материалов группы в

Для материалов группы B используется более точная динамическая модель, использующая алгоритм Вагнера-Витина. Эта модель учитывает постоянное изменение потребности в материалах по элементарным периодам, что и наблюдается в нашем случае.

Модель предполагает, что производится планирование поставок на строго определенный период (в нашем случае – год), который разбит на некоторое количество элементарных периодов (12 месяцев). Поставка материала осуществляется не чаще одного раза в месяц, одна поставка обеспечивает потребность на один или несколько месяцев.

В курсовом проекте выполняется оптимизация только для одного (любого, по выбору студента) материала группы B.

В нижеприведенном примере (таблицы 10,11) оптимизация рассмотрена для материала O.

Для оптимизации плана поставок необходимо:

1. Определить потребность в выбранном материале, умножив выпуск готовой продукции по выбранному агрегатному плану (таблица 4) на норму расхода материала (см. табл.10).

2. Определить затраты хранения материала в течение месяца (s), разделив годовые затраты хранения S на 12. Для материала O эти затраты составят

s= S/12=Ц*0,25/12=2,47*0,25/12=0,05146

3 Составить таблицу

![]() ,

где

,

где![]() –

число элементарных периодов (в данном

случае

–

число элементарных периодов (в данном

случае![]() ).

).

Таблица 9

Исходные данные для оптимизации плана (для материала О, норма расхода (НР) 6, цена 2,47 р.)

|

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Выпуск (В) |

166 |

1039 |

1145 |

1491 |

2196 |

3000 |

3000 |

3427 |

3422 |

3521 |

3901 |

3000 |

|

Потребность=В*НР |

996 |

6234 |

6870 |

8946 |

13176 |

18000 |

18000 |

20562 |

20532 |

21126 |

23406 |

18000 |

Таблица 10

Оптимизация плана поставок

|

|

|

Месяц, на потребность в котором включительно осуществляется поставка | |||||||||||

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Месяц , в котором осуществляется поставка |

1 |

3000 |

3321 |

4028 |

5409 |

8121 |

12752 |

18310 |

25717 |

34170 |

43954 |

55999 |

66188 |

|

2 |

|

6000 |

6354 |

7274 |

9308 |

13013 |

17645 |

23994 |

31390 |

40087 |

50927 |

60190 | |

|

3 |

|

|

6321 |

6781 |

8137 |

10916 |

14621 |

19912 |

26251 |

33861 |

43497 |

51834 | |

|

4 |

|

|

|

7028 |

7706 |

9558 |

12337 |

16570 |

21853 |

28376 |

36807 |

44217 | |

|

5 |

|

|

|

|

8409 |

9335 |

11188 |

14362 |

18588 |

24024 |

31251 |

37735 | |

|

6 |

|

|

|

|

|

10706 |

11632 |

13748 |

16918 |

21267 |

27289 |

32847 | |

|

7 |

|

|

|

|

|

|

12335 |

13393 |

15506 |

18768 |

23586 |

28217 | |

|

8 |

|

|

|

|

|

|

|

14188 |

15244 |

17419 |

21032 |

24737 | |

|

9 |

|

|

|

|

|

|

|

|

16393 |

17480 |

19889 |

22668 | |

|

10 |

|

|

|

|

|

|

|

|

|

18244 |

19449 |

21301 | |

|

11 |

|

|

|

|

|

|

|

|

|

|

20419 |

21345 | |

|

12 |

|

|

|

|

|

|

|

|

|

|

|

22449 | |

В каждую ячейку

аij

заносятся суммарные

затраты при

условии, что последняя поставка была

осуществлена в месяц

![]() (в

строке) и обеспечивает потребность до

месяцаj

(в столбце) включительно, а все

предшествующие поставки уже оптимизированы.

Естественно, будет заполнена только

половина таблицы, поскольку для того,

чтобы обеспечить потребность в каком-либо

месяце, поставка должна быть произведена

в предшествующие месяцы либо в этом же

месяце, но никак не в последующие месяцы.

(в

строке) и обеспечивает потребность до

месяцаj

(в столбце) включительно, а все

предшествующие поставки уже оптимизированы.

Естественно, будет заполнена только

половина таблицы, поскольку для того,

чтобы обеспечить потребность в каком-либо

месяце, поставка должна быть произведена

в предшествующие месяцы либо в этом же

месяце, но никак не в последующие месяцы.

Суммарные затраты, как и в модели AHM состоят из затрат заказа и затрат хранения. Если поставка произведена в том же месяце, в котором материал используется, считаем, что материал сразу отпускается в производство, и затраты хранения не возникают.

Таблица заполняется слева направо и сверху вниз.

В первой ячейке (1,1), при поставке в январе только на январскую потребность имеют место затраты на 1 заказ в размере 3000 р.

Если закупка в январе осуществляется на потребность по февраль включительно (ячейка (1,2)), материал в объеме февральской потребности (6234 шт. согласно таблице 9) требуется хранить на складе в течение одного месяца. При этом возникнут затраты хранения в размере 6234*s = 6234*0.05146=321 р., а суммарные затраты на заказ и хранение в этом случае составят 3321 р.

При закупке в январе на потребность по март включительно (ячейка 1,3), к затратам в ячейке (1,2) добавятся затраты на хранение на складе материала в объеме потребности на март (6870 шт.), но затраты на хранение одной единицы составят 2s, поскольку материал хранится в течение двух месяцев. Таким образом затраты составят 3321+ 6780*2*0,05146=4028 р.

Аналогично рассчитываются остальные значения по строке по формуле:

![]()

при условии j>i,

где Dj – потребность в материале в месяце j,

s –затраты хранения 1 единицы материала на складе в течение 1 месяца;

(j-i) – количество месяцев, с момента поставки до момента отпуска в производство, в течение которых материал хранится на складе.

При переходе на расчет каждой следующей строки (которая начинается с ячейки aii) добавляются затраты на заказ (поскольку осуществляется дополнительная поставка). Эти затраты необходимо прибавить к минимальным затратам, которые уже возникли при обеспечении потребности в предшествующие месяцы (таким образом, мы оптимизирует предшествующие поставки).

При заполнении ячейки (2,2) имеется единственный вариант – если необходимо осуществить поставку в феврале на февральскую потребность, то потребность в январе обеспечивается закупкой в январе. То есть к затратам в ячейке (1,1) добавляются затраты заказа 3000 р, сумма – 6000 р.

При переходе на третью строку (ячейка 3,3) возникают два варианта обеспечения потребности в первые два месяца:

1. закупить материал в январе на два месяца (ячейка 1,2);

2. закупать материал в каждом месяце на месячную потребность (ячейка 2,2).

Из этих двух вариантов следует выбрать вариант с наименьшими затратами – в нашем случае первый вариант, с затратами 3321 р. Таким образом, к минимальным затратам на обеспечение потребности в предшествующие месяцы добавляются затраты на новую поставку, суммарные затраты составят 3321+3000 = 6321 р.

Итак, при переходе на новую строку величина затрат в первой ячейке рассчитывается по формуле:

![]()

где С – затраты на 1 заказ.

После завершения всех расчетов, необходимо определить план поставок, при котором достигаются минимальные суммарные затраты. Суммарные годовые затраты находятся в последнем столбце таблицы. Минимальные затраты составляют 21162 р., и находятся в ячейке (10,12). Таким образом, последняя в году поставка должна быть проведена в 10 месяце, на потребность по 12 месяц включительно.

Тогда предпоследняя поставка должна удовлетворить потребность по 9 месяц, с минимальными затратами. Находим минимум в 9 столбце, он составляет 15244 р., и находится в ячейке (8,9), таким образом предпоследняя поставка должна быть произведена в 8 месяце.

Аналогично определяем все предшествующие поставки.

На потребность по 7 месяц включительно поставка должна проходить в 5 месяце (минимум затрат в 7 столбце – 11188 р.)

На потребность по 4 месяц – поставка в январе (минимум в ячейке (1,4) с затратами 5409 р.)

Таким образом, оптимальный план поставок имеет следующий вид:

Таблица 11

План поставок (пример)

|

Месяц поставки |

Объем поставки, шт (суммарная потребность на все месяцы до последующей поставки, сумма исходной потребности из таблицы 9) |

|

1 |

996+6234+6870+8946=23046 |

|

5 |

13176+18000+18000=49176 |

|

8 |

20562+20532= 41094 |

|

10 |

21126+23406+18000=62532 |