Лекция 7. ПРИНЦИПЫ ТЕПЛООБМЕН ОБОРУД

Принципы.

ТрКИ.

ПлРКИ.

Таблица сравнения.

Принципы

![]()

Qи = qиFи = αиFиΔTи

Qк = qкFк = αкFкΔTк

![]()

![]()

![]()

![]()

Tи–Tк= ΔTи+ ΔTст+ ΔT

Tк=f (pк,x1к,x2к,x3к) , Tи=f (pи,x1и,x2и,x3и)

РАСЧЕТ ТЕПЛООБМЕННЫХ АППАРАТОВ

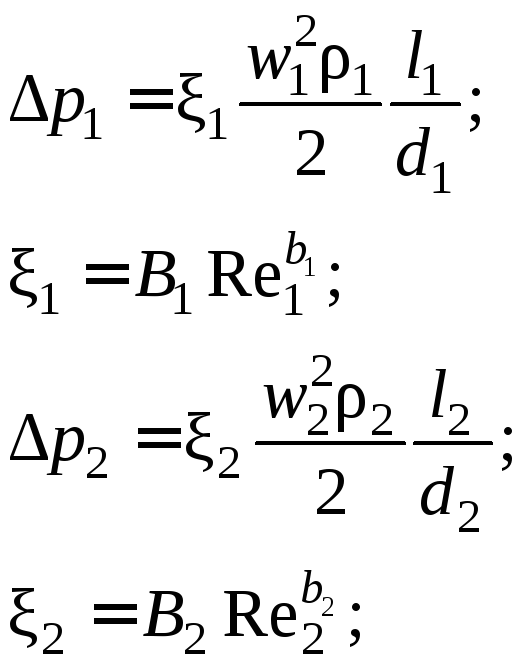

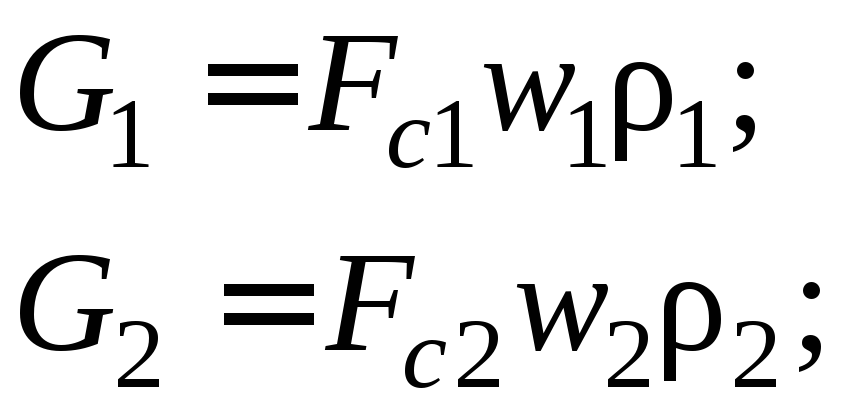

Расчет теплообменника обычно заключается в определении площади Fповерхности теплообмена и связанных с ней геометрических параметров аппарата. Кроме того, находят гидродинамическое сопротивление Δp, которое не должно превышать допустимого значения. Расчет выполняют на основании уравнений теплового баланса и конвективной теплопередачи, которые для двухпоточного аппарата при постоянном расходеGпринимают вид

dQ=GпΔiп=GобΔiоб=kΔTdF, (1)

где iпиiоб– энтальпия прямого и обратного потоков;k– коэффициент теплопередачи.

Уравнение теплового баланса без учета теплопритоков из окружающей среды Qocимеет вид

![]() (2)

(2)

или при постоянной ( средней) удельной теплоемкости потоков

![]() .

(3)

.

(3)

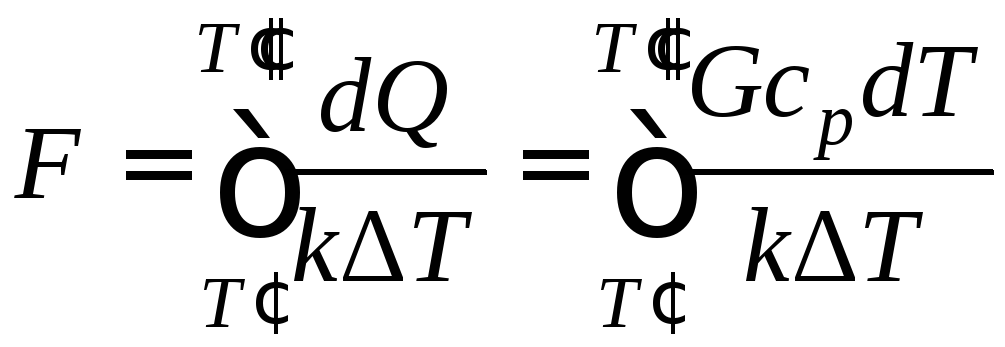

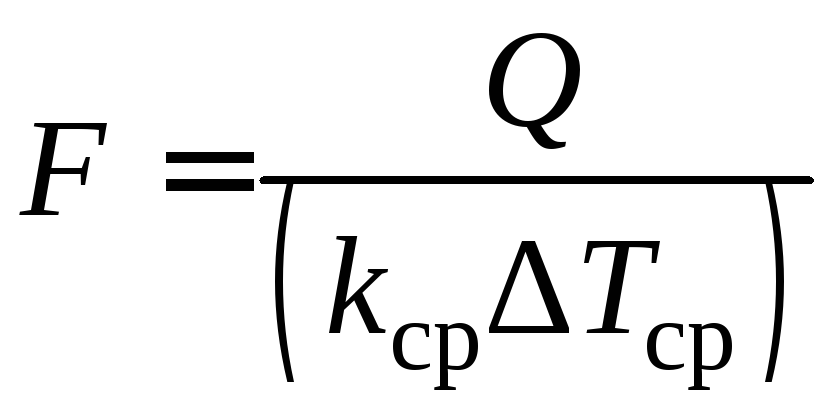

Площадь поверхности теплообмена определяют из уравнения (1):

(4)

(4)

При постоянном

(среднем) коэффициенте теплопередачи

![]() и средней для всего аппарата разности

температур

и средней для всего аппарата разности

температур![]()

.

(5)

.

(5)

Зависимость (5) наиболее часто используют для расчета площади поверхности теплообмена, однако при низких температурах усреднение не всегда возможно.

Исходными данными

при расчете являются расходы GпиGоб,

давления потоковpпиpоб,

температуры на концах аппарата![]() и их разности. Все эти величины известны

из расчета криогенной системы, они

полностью определяют условия работы

теплообменника.

и их разности. Все эти величины известны

из расчета криогенной системы, они

полностью определяют условия работы

теплообменника.

В соответствии с

формулами (4) и (5) расчет сводится к

определению значении![]() ,

в зависимости от условия работы

теплообмена и конструкции аппаратов.

,

в зависимости от условия работы

теплообмена и конструкции аппаратов.

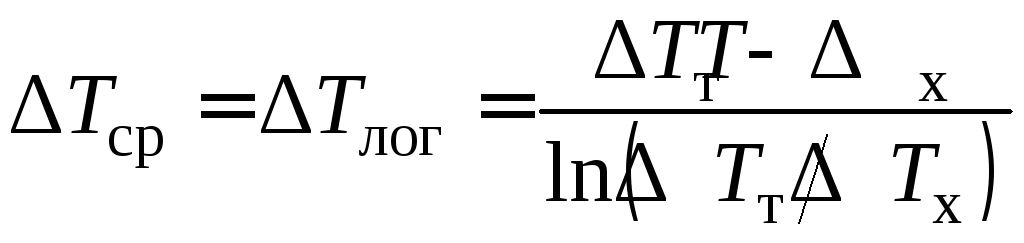

Средняя разность

температур

![]() .

Как правило, в криогенных системах

применяют наиболее эффективные

противоточные теплообменники, для

которых значения

.

Как правило, в криогенных системах

применяют наиболее эффективные

противоточные теплообменники, для

которых значения![]() вычисляют разными способами в зависимости

от условий работы.

вычисляют разными способами в зависимости

от условий работы.

Наиболее простой

случай соответствует условиям

![]() и

и![]() (значениеkвычисляют

при средних температурах потоков), т.

е. газ близок к идеальному, аkизменяется незначительно. При этих

условиях находят среднюю разность

температур как среднелогарифмическую

(значениеkвычисляют

при средних температурах потоков), т.

е. газ близок к идеальному, аkизменяется незначительно. При этих

условиях находят среднюю разность

температур как среднелогарифмическую

(6)

(6)

Очевидно, в этом случае разности температур на концах аппарата полностью определяют среднюю разность температур для аппарата.

В аппаратах с

перекрестными движениями потоков

разность температур уменьшается:

![]() .

.

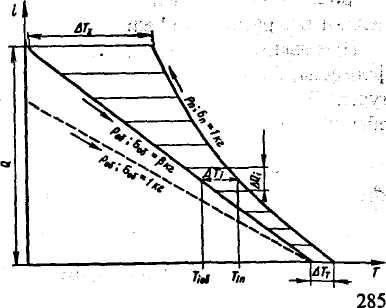

Часто в криогенных

установках не соблюдается условие с{ =

constхотя бы для одного из

потоков. Еслиk=constи![]() ,

используют другой метод определения

,

используют другой метод определения![]() ,

позволяющий избежать ошибок, связанных

с применением формулы (6). В соответствии

с формулой (4) площадь поверхности

теплообмена определяют, переходя к

сумме конечных разностей:

,

позволяющий избежать ошибок, связанных

с применением формулы (6). В соответствии

с формулой (4) площадь поверхности

теплообмена определяют, переходя к

сумме конечных разностей:

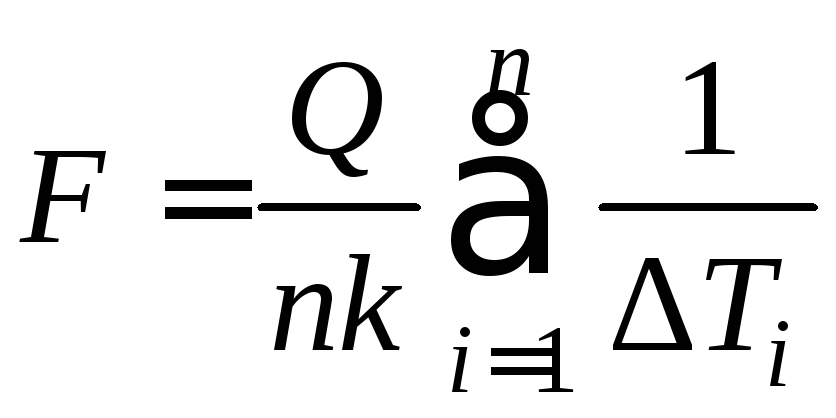

.

(7)

.

(7)

Всю поверхность

разбивают на nэлементов

с одинаковым значением![]() и средней разностью температур

и средней разностью температур![]() на

каждом элементе. При этом согласно (7)

на

каждом элементе. При этом согласно (7)

.

.

Сравнив это уравнение с формулой (5), получают выражение для всего аппарата:

(8)

(8)

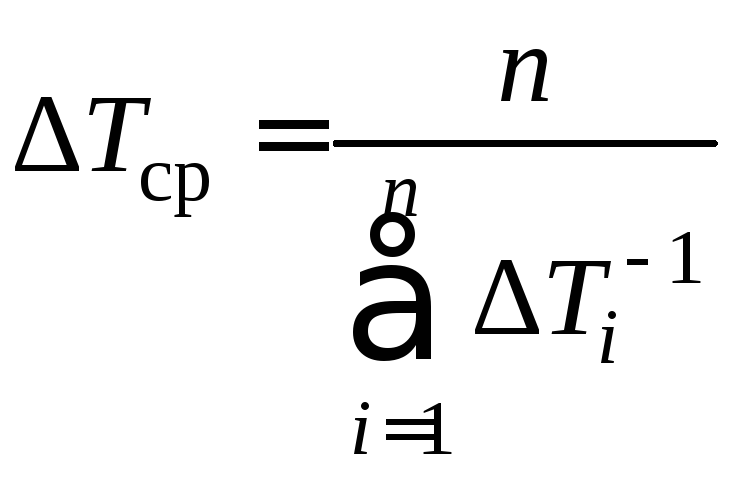

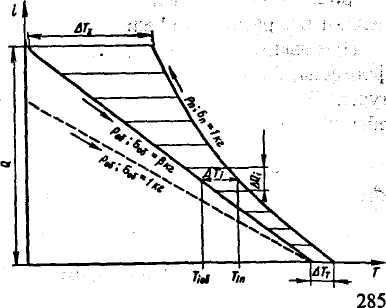

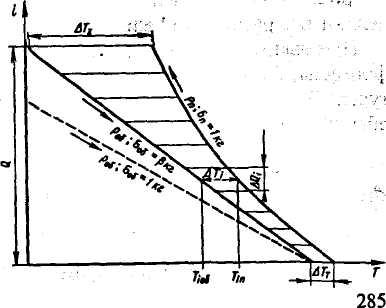

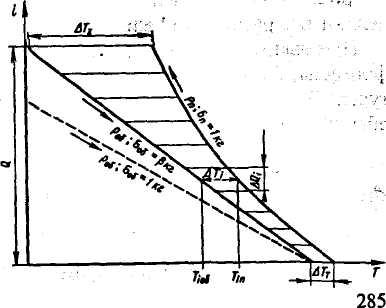

Графическое

изображение процесса теплообмена в

координатах i–ТилиQ–Тсущественно

упрощает вычисление![]() .

.

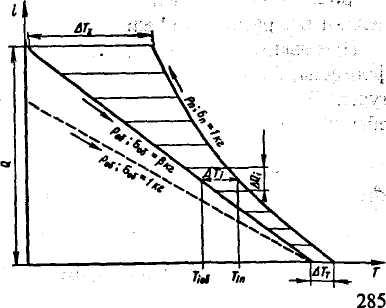

На рис. 1 показаны изобары прямого и обратного потоков. Изобары строят на основании диаграммы i–ТилиQ–Тдля данных веществ в заданном интервале температур на входе и выходе потоков. По изобарам определяют изменение состояния потоков в теплообменнике.

К оличество

теплоты на 1 кг теплоносителя

оличество

теплоты на 1 кг теплоносителя![]() ;

отрезки

;

отрезки![]() определяют тепловую нагрузку каждого

элементарного участка, отрезки

определяют тепловую нагрузку каждого

элементарного участка, отрезки![]() ,

– соответствующую среднюю разность

температур потоков на этих участках.

,

– соответствующую среднюю разность

температур потоков на этих участках.

к определению средней разности температур потоков

Определив nзначений![]() по диаграмме (см. рис. 1) и просуммировав

их обратные значения

по диаграмме (см. рис. 1) и просуммировав

их обратные значения![]() ),

находят

),

находят![]() по

формуле (8). Нередко массы газов в прямом

и обратном потоках различны. Это

необходимо учитывать при графическом

построении изобар. Массу одного из

потоков (обычно прямого) на диаграмме

принимают равной 1 кг, затем вычисляют

коэффициент, равный отношению масс

по

формуле (8). Нередко массы газов в прямом

и обратном потоках различны. Это

необходимо учитывать при графическом

построении изобар. Массу одного из

потоков (обычно прямого) на диаграмме

принимают равной 1 кг, затем вычисляют

коэффициент, равный отношению масс![]() и перестраивают изобару обратного

потока (см. рис.1).

и перестраивают изобару обратного

потока (см. рис.1).

Так как для изобарного процесса dQ=di= сdT, переменная теплоемкость приводит к искривлению изобар в координатахQ-T, по этому искривлению можно судить об отклонении от условия ср =const.

Общий случай (к

![]() constи ср

constи ср![]() const) характерен для

теплообмена вблизи критического

состояния вещества, когда резко меняются

теплофизические свойства

const) характерен для

теплообмена вблизи критического

состояния вещества, когда резко меняются

теплофизические свойства![]() Теплообмен

при кипении или конденсации при переменном

значении

Теплообмен

при кипении или конденсации при переменном

значении![]() также сопряжен со значительным изменением

коэффициентов

также сопряжен со значительным изменением

коэффициентов![]() и к. В этих случаях расчет теплообменника

выполняют по отдельным элементарным

участкам с тепловой нагрузкой

и к. В этих случаях расчет теплообменника

выполняют по отдельным элементарным

участкам с тепловой нагрузкой![]() на каждом. Графическое изображение

процесса теплообмена в координатахQ-Tупрощает расчет. Однако

в данном случае необходимо дополнительно

учитывать переменные значения коэффициентаktдля каждого из п участков

и, соответственно, использовать формулу

на каждом. Графическое изображение

процесса теплообмена в координатахQ-Tупрощает расчет. Однако

в данном случае необходимо дополнительно

учитывать переменные значения коэффициентаktдля каждого из п участков

и, соответственно, использовать формулу

Графическое

построение позволяет определить разность

температур![]() и абсолютные средние температуры

отдельных участковTinиTjo6, по которым можно найти

локальные коэффициенты теплоотдачи

и абсолютные средние температуры

отдельных участковTinиTjo6, по которым можно найти

локальные коэффициенты теплоотдачи![]() и

и![]() ,

а затем коэффициенты теплопередачи кiНа рис. 1 выделен 1-й элемент поверхности,

для которого определяют все расчетные

величины.

,

а затем коэффициенты теплопередачи кiНа рис. 1 выделен 1-й элемент поверхности,

для которого определяют все расчетные

величины.

При вычислении

коэффициентов

![]() целесообразно использовать формулы, в

которых выделены параметры, зависящие

от температуры. Так, для теплообмена

в трубе при турбулентном течении обычно

используют формулу

целесообразно использовать формулы, в

которых выделены параметры, зависящие

от температуры. Так, для теплообмена

в трубе при турбулентном течении обычно

используют формулу

![]()

которую можно преобразовать к виду

![]()

где С— постоянная, не зависящая от температуры.

При такой форме

записи легко определить

![]() на

каждом участке, вычисляя соответствующие

значения

на

каждом участке, вычисляя соответствующие

значения![]() по справочным данным.

по справочным данным.

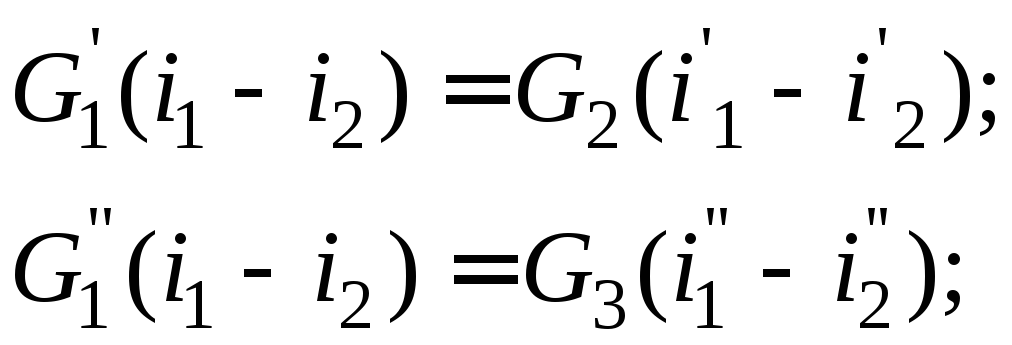

Теплообмен при фазовых переходах. В случае кипения или конденсации процесс идет при постоянной абсолютной температуре, но при переменной разности температур ΔT. От ΔTсущественно зависит коэффициент теплоотдачи α. Для пузырькового кипения

![]()

Здесь ΔT=Tc–Tи, гдеTсиTи– температуры поверхности нагрева (стенки) и насыщения испаряющейся (кипящей) жидкости;n= 2 ... 3 – по корреляциям различных авторов.

Расчет по участкам также выполняют по формуле 9). При расчете теплообменников, работающих в условиях фазовых переходов (кипение–конденсация), необходимо знать температуру Tсповерхности нагрева (или охлаждения), которая заранее неизвестна. Рассмотрим случай, когда происходит теплообмен между двумя потоками, один из которых кипит и испаряется при температуреTи, а другой конденсируется приTк. Полная разность температур ΔT=Tк–Tисвязана с разностями температур для каждой теплообменивающейся среды; без учета термического сопротивления стенки (рис.2):

![]()

Определять температуру разделяющей поверхности Тс и выполнять расчет теплообмена удобнее графическим методом. Очевидно, плотность теплового потока q, Вт/м2, со стороны кипения (испарения) и со стороны конденсации должна быть одинаковой:

![]()

Рис. 4.7. Кривые изменения температур при испарении (1) и конденсации

Рис. 4.8. Зависимость плотности теплового потока qот температуры для теплообмена при кипении и конденсации

Используя известные

зависимости теплообмена при кипении

и

конденсации,nопределяют

плотность теплового потока-

и строят

кривыеq=![]() (рис.3). Кривые строят из точек Ти

иTк

при произвольно задаваемых разностях

температур 0 <

(рис.3). Кривые строят из точек Ти

иTк

при произвольно задаваемых разностях

температур 0 <![]() <

<

(Тк-Ти). Очевидно, точка пересечения

кривых определяет

искомое значениеq=qK=qKи температуру поверхности Тс, которая

делит

полный температурный напор

<

<

(Тк-Ти). Очевидно, точка пересечения

кривых определяет

искомое значениеq=qK=qKи температуру поверхности Тс, которая

делит

полный температурный напор![]() на

две части в соответствии

с формулой

(12). Зная

на

две части в соответствии

с формулой

(12). Зная![]() ,

а такжеq, нетрудно

найти

коэффициент теплоотдачи

,

а такжеq, нетрудно

найти

коэффициент теплоотдачи

![]() .

Этот метод применим и в

том случае,

когда в одном из потоков осуществляется

фазовый

переход, а другой участвует

в конвективном теплообмене в одно-,

фазном

состоянии.

.

Этот метод применим и в

том случае,

когда в одном из потоков осуществляется

фазовый

переход, а другой участвует

в конвективном теплообмене в одно-,

фазном

состоянии.

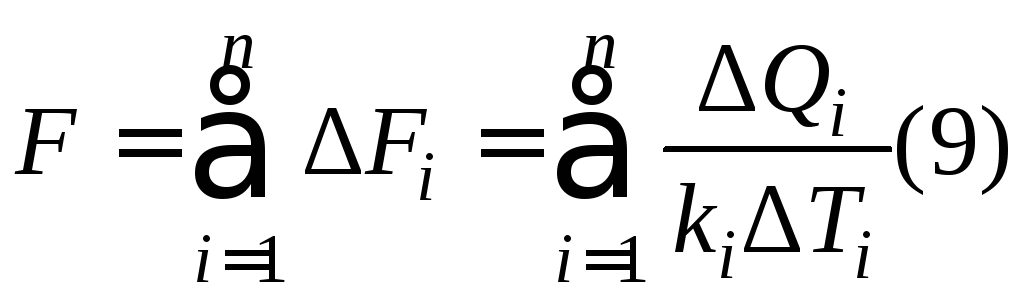

G3.

В

из которых определяют значения G1' иG1". После этого каждый из пары двухпоточных теплообменников рассчитывают независимо по приведенным ранее методикам.

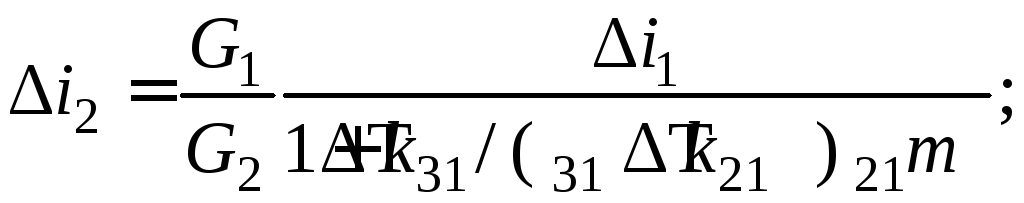

Рис. 4.9. Схема трехпоточного теплообменника при независимом теплообмене для каждой пары потоков

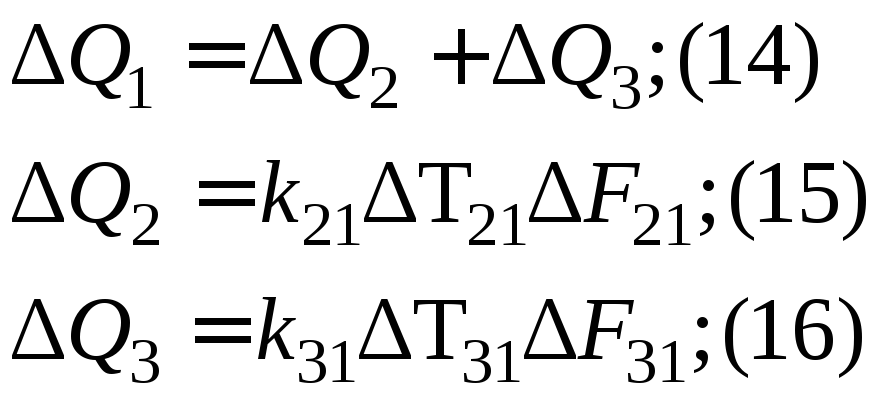

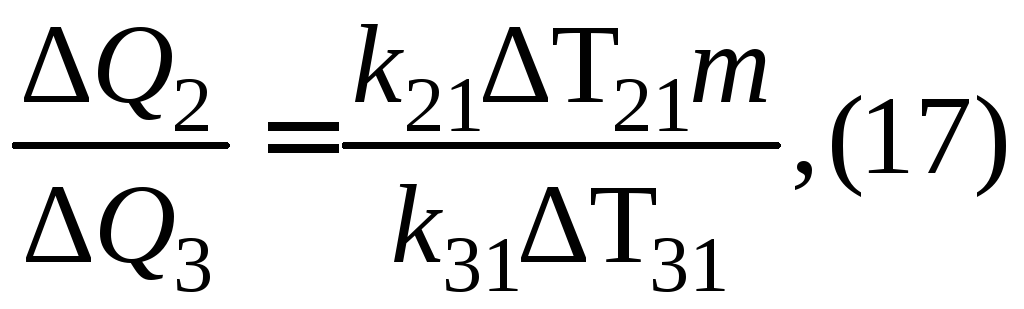

Сложный теплообмен с учетом взаимного влияния потоков рассмотрим на примере работы трехпоточного теплообменника типа «труба в трубе». Прямой поток движется в кольцевом зазоре (индекс 1), один из обратных потоков течет по внутренней трубе диаметром d2 (индекс 2), а другой омывает трубу диаметромd3 снаружи (индекс 3). Для 1-го участка уравнения теплового баланса имеют вид:

Из (15) и (16) имеем:

где

![]()

Исключив из

уравнения (14) последовательно

![]() Q2

и

Q2

и![]() Q3,

с помощью соотношения (17) получаем

расчетные зависимости, связывающие

изменение энтальпий теплообменивающихся

потоков (при этом

Q3,

с помощью соотношения (17) получаем

расчетные зависимости, связывающие

изменение энтальпий теплообменивающихся

потоков (при этом![]() Qопределяем какG

Qопределяем какG![]() ):

):

Расчет предусматривает

использование диаграммы Q-Т,

на которую наносят изобару прямого

потока р1. Расчет ведут с концевого

сечения аппарата, причем для каждого

участка по заданному значению![]() и

вычисленным значениям к21 и к31 согласно

(18) находят изменения энтальпий

и

вычисленным значениям к21 и к31 согласно

(18) находят изменения энтальпий![]() и

и![]() ,

а также соответствующие им температуры

по термодинамическим диаграммам. Это

дает возможность построить изобары

обратных потоков р2 и рг по аналогии с

рис.1. Температуры и их разности на входе

в каждый участок принимают постоянными

для всегоi-го участка.

Построив диаграммуQ-Tдля всех трех потоков, нетрудно найти

площади

,

а также соответствующие им температуры

по термодинамическим диаграммам. Это

дает возможность построить изобары

обратных потоков р2 и рг по аналогии с

рис.1. Температуры и их разности на входе

в каждый участок принимают постоянными

для всегоi-го участка.

Построив диаграммуQ-Tдля всех трех потоков, нетрудно найти

площади![]() элементов поверхности по участкам и

для всего теплообменника в целом в

соответствии с формулой (9). В частных

случаях используют условие к21 / к31 =const, иногда учитывают

теплоприток из окружающей среды.

элементов поверхности по участкам и

для всего теплообменника в целом в

соответствии с формулой (9). В частных

случаях используют условие к21 / к31 =const, иногда учитывают

теплоприток из окружающей среды.

Значительно сложнее

метод расчета трехпоточных

пластинчато-ребристых аппаратов.

Основная поверхность этих аппаратов

оребренная, а площадь поверхности ребра,

участвующей в теплообмене со смежной

секцией, меняется по длине аппарата,

т.е. отношение![]() изменяется

от сечения к сечению в зависимости

условий теплообмена.

изменяется

от сечения к сечению в зависимости

условий теплообмена.

Коэффициент

теплопередачи. При любых условиях

теплообмена необходимо знать коэффициент

теплопередачи к, Вт/(м2∙К),

являющийся сложной функцией условий

теплообмена, свойств веществ, геометрических

характеристик аппарата. В общем случае

для аппарата с двусторонним оребрением

схема теплообмена между двумя потоками

с температурами Т1 и Т2, расходамиG1

иG2, коэффициентами

теплоотдачи![]() и

и![]() приведена

на рис.5, гдеF1 иF2

- площади поверхностей теплообмена со

стороны каждого из потоков.

приведена

на рис.5, гдеF1 иF2

- площади поверхностей теплообмена со

стороны каждого из потоков.

Рис. 4.10. Схема теплообмена между двумя потоками

для аппарата с двусторонним оребрением

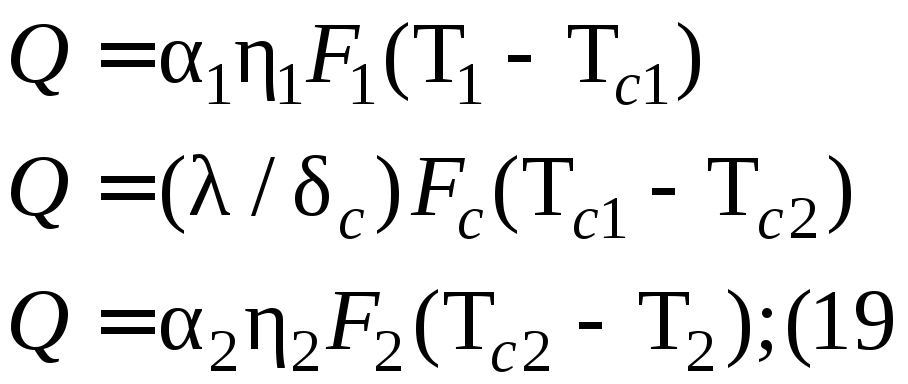

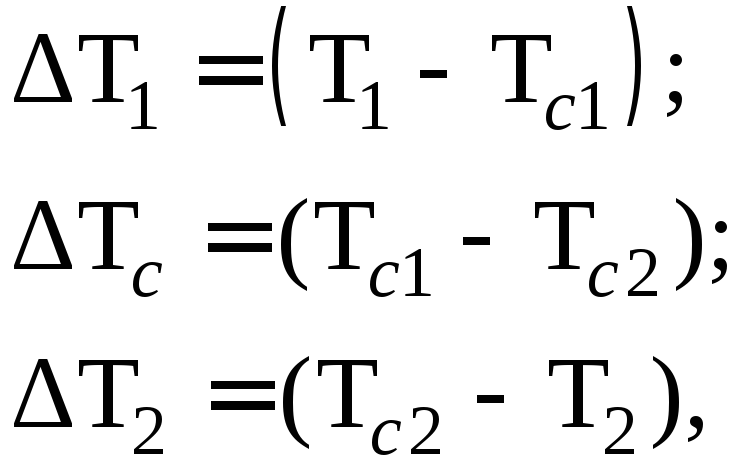

Для аппарата в целом или отдельного i-го участка можно записать систему из трех уравнений передачи теплотыQ. от потокаG1 к поверхности площадьюF1 через стенку сFcтолщиной бс; от поверхности площадьюF2 к потокуG2:

Здесь

![]() –

КПД ребер, учитывающие градиент температур

по длине каждого из ребер.

–

КПД ребер, учитывающие градиент температур

по длине каждого из ребер.

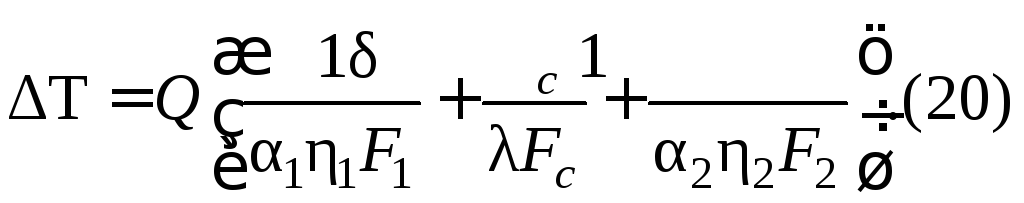

Решив эти уравнения относительно разностей температур

С учетом равенства

![]() из

уравнения (19) получаем:

из

уравнения (19) получаем:

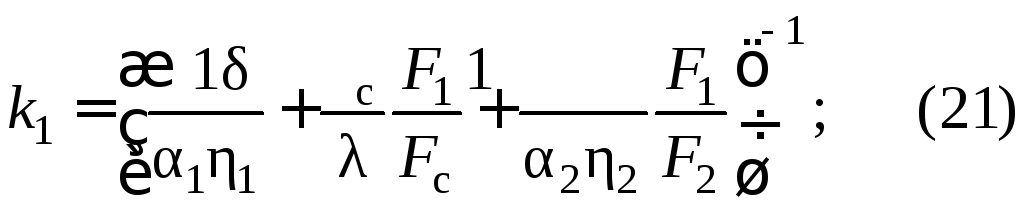

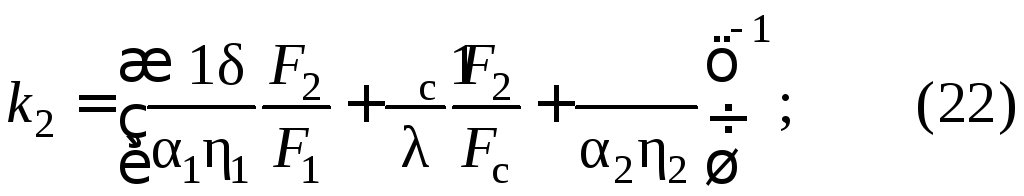

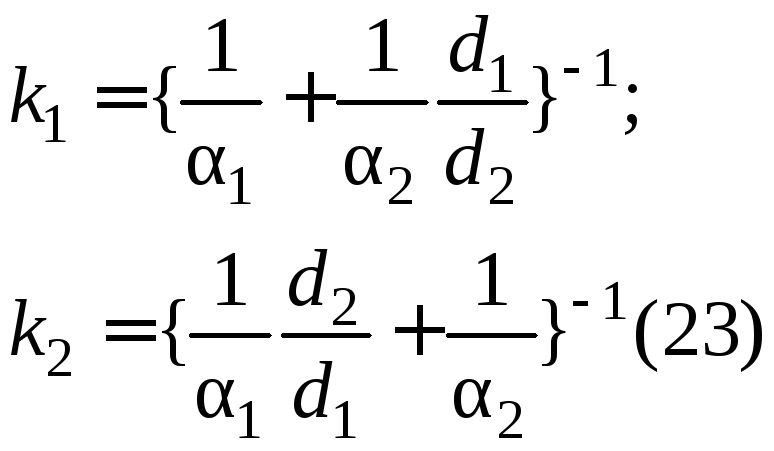

Приведя эту зависимость к виду (5), получим уравнения для коэффициентов теплопередачи к1 и к2, отнесенные соответственно к площадям поверхностей теплообмена F1 иF2:

Строго говоря,

формулы (21) и (22) записаны для плоских

поверхностей, однако при малом отношении

bjdих можно использовать

для расчета трубок. Для разных типов

аппаратов эти зависимости имеют разный

вид. Так, для аппарата из тонких гладких

трубок![]() без учета термического сопротивления

стенки

без учета термического сопротивления

стенки![]() получаем

получаем

При определении

коэффициентов к основные проблемы

связаны с нахождением коэффициентов

теплоотдачи

![]() и

и![]() Их вычисляют по различным формулам

конвективного теплообмена в зависимости

от условий протекания процесса (свободная

конвекция, вынужденное движение,

двухфазный процесс), характера потока

(ламинарный, турбулентный, переходный,

один из вариантов двухфазных потоков),

геометрических характеристик аппаратов,

влияния физических свойств теплоносителей

и других факторов.

Их вычисляют по различным формулам

конвективного теплообмена в зависимости

от условий протекания процесса (свободная

конвекция, вынужденное движение,

двухфазный процесс), характера потока

(ламинарный, турбулентный, переходный,

один из вариантов двухфазных потоков),

геометрических характеристик аппаратов,

влияния физических свойств теплоносителей

и других факторов.

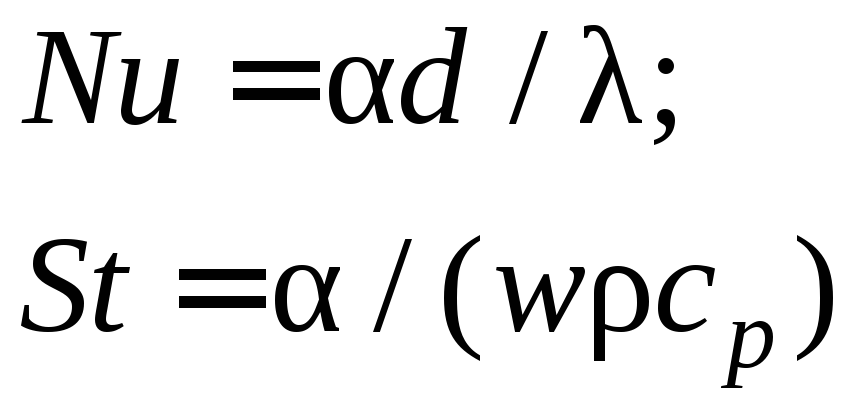

Чаще всего используют эмпирические или аналитические формулы, в которых коэффициент а выражен через числа Нуссельта или Стэнтона:

,

,

связанные соотношением

![]()

Формулы для расчета теплообмена обычно имеют следующую структуру:

Nu=/(Re, Pr,K1, K2, ..., Кп); (24)

J = StPr2/3 =f(Re, K1 K2, …, Кп ).(25)

Кроме чисел

Рейнольдса Re =

![]() и Прандтля Pr =

и Прандтля Pr =![]() ,

в эти формулы входят дополнительные

критерии Кг, отражающие влияние

геометрических и других факторов на

теплообмен.

,

в эти формулы входят дополнительные

критерии Кг, отражающие влияние

геометрических и других факторов на

теплообмен.

Эффективность

(КПД) ребра

![]() .

Оребренные поверхности различного

типа широко применяют в криогенных

теплообменниках, обеспечивая создание

высококомпактных развитых поверхностей.

Наличие ребер несколько ухудшает процесс

теплообмена (см. эпюру распределения

температур на рис.5). Разность температур

потока Т1 (или Т2) и ребра Тр максимальна

у основания ребра, где Тр = Тс и минимальна

у конца. Такое распределение температур

обусловлено термическим сопротивлением

ребра. В результате средняя разность

температур потока и ребра (Т — Тp)cp

меньше разности температур потока и

стенки Т — Тс, что и определяет ухудшение

теплообмена. Данное обстоятельство

учитывают в расчетах введением КПД

ребра

.

Оребренные поверхности различного

типа широко применяют в криогенных

теплообменниках, обеспечивая создание

высококомпактных развитых поверхностей.

Наличие ребер несколько ухудшает процесс

теплообмена (см. эпюру распределения

температур на рис.5). Разность температур

потока Т1 (или Т2) и ребра Тр максимальна

у основания ребра, где Тр = Тс и минимальна

у конца. Такое распределение температур

обусловлено термическим сопротивлением

ребра. В результате средняя разность

температур потока и ребра (Т — Тp)cp

меньше разности температур потока и

стенки Т — Тс, что и определяет ухудшение

теплообмена. Данное обстоятельство

учитывают в расчетах введением КПД

ребра![]() ,

который в соответствии с рис. 5 определяют

так:

,

который в соответствии с рис. 5 определяют

так:

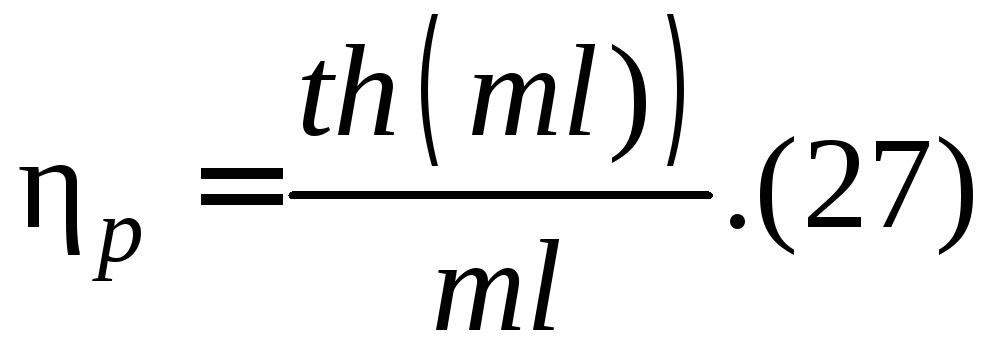

Расчетные формулы

для определения

![]() получают в результате

решения уравнений

теплопроводности для ребер различной

конфигурации. Так, для прямых ребер

получают в результате

решения уравнений

теплопроводности для ребер различной

конфигурации. Так, для прямых ребер

Здесь m— параметр ребра:

![]()

где

![]() - коэффициент теплоотдачи; П и

- коэффициент теплоотдачи; П и![]() -

периметр и площадь поперечного сечения

ребра;

-

периметр и площадь поперечного сечения

ребра;![]() -теплопроводность

материала ребер.

-теплопроводность

материала ребер.

Согласно рис. 6

![]() .

.

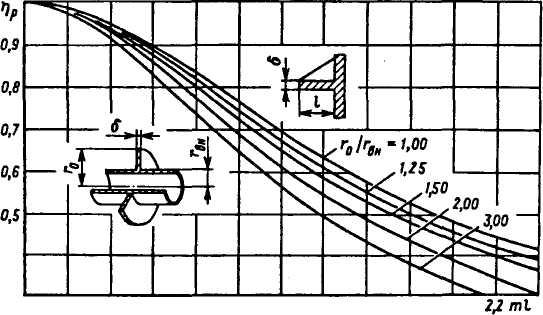

На рис. 6 приведены

зависимости, позволяющие определить

значение

![]() для прямых (r0/rвн

= 1) и круглых (r0/rвн

= 1,25 ... 3,00) ребер при разных радиусахr0

ребер. Приml

для прямых (r0/rвн

= 1) и круглых (r0/rвн

= 1,25 ... 3,00) ребер при разных радиусахr0

ребер. Приml![]() 1 КПД ребер достаточно велик, что позволяет

рекомендовать для выбора длины ребра

соотношение

1 КПД ребер достаточно велик, что позволяет

рекомендовать для выбора длины ребра

соотношение![]() .

.

Рис. 4.11. Зависимость эффективности (КПД) прямых и круглых ребер параметра ml(для круглого ребраl=r0 -rвн)

Формула (27) получена при условии Т = const, т. е. температура набегающего потока по длине ребра постоянна. Если принять другое граничное условие, а именно: Т — Тр =const— разность температур по ребру постоянна, то КПД можно определить по формуле

![]()

При ml< 1 расчет по формулам (27) и (29) дает

близкие результаты. Для ребер сложной

геометрической конфигурации, например

в матричных теплообменниках, используют

другие формулы Учитывая, что для гладкой

стенки между ребер![]() =1, запишем выражение для КПД оребренной

поверхности:

=1, запишем выражение для КПД оребренной

поверхности:

![]()

где Fp— площадь поверхности ребер.

Эти значения КПД вводят в формулы (21)—(22).

Гидродинамические

потери в теплообменниках. Ограничения,

налагаемые на потери давления

![]() ,

обусловливают ограничения на коэффициент

теплоотдачи

,

обусловливают ограничения на коэффициент

теплоотдачи![]() ,

поэтому тепловой и гидравлический

расчеты тесно взаимосвязаны. Полные

потери давления

,

поэтому тепловой и гидравлический

расчеты тесно взаимосвязаны. Полные

потери давления![]() складываются

из двух основных составляющих:

складываются

из двух основных составляющих:![]() ,

где

,

где![]() - потери давления на трение при течении

вдоль поверхности теплообмена;

- потери давления на трение при течении

вдоль поверхности теплообмена;![]() -

потери давления на местных сопротивлениях

(сужение, расширение, повороты и т.п.).

-

потери давления на местных сопротивлениях

(сужение, расширение, повороты и т.п.).

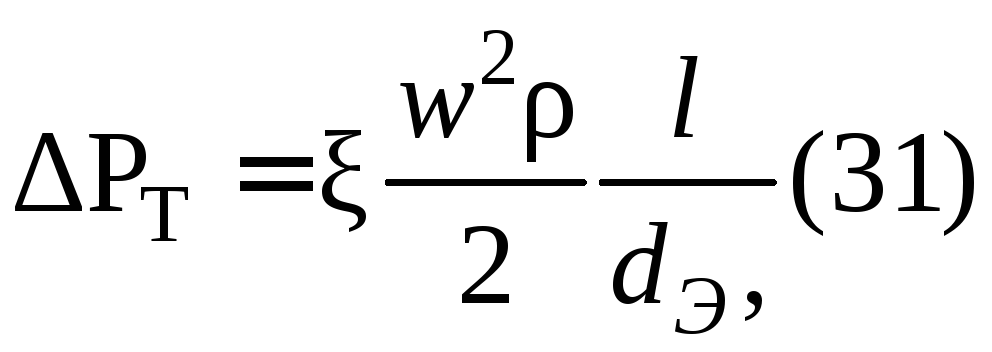

Гидропотери

![]() ,

обусловленные трением, вычисляют по

формуле

,

обусловленные трением, вычисляют по

формуле

где

![]() - коэффициент сопротивления, зависящий

от характера потока, условий течения и

геометрии канала:

- коэффициент сопротивления, зависящий

от характера потока, условий течения и

геометрии канала:

![]()

wи р— средние значения скорости и плотности потока в канале;lиd3 — длина и эквивалентный диаметр канала.

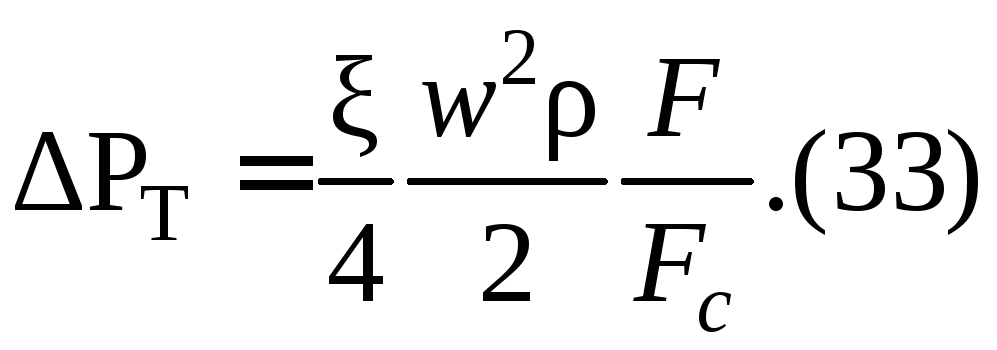

Формулу (31) иногда записывают в другом виде. Подставив в формулу (31) значение эквивалентного диаметра канала d3 = 4FC/П = 4IFC/F, гдеFcи П — площадь и периметр проходного сечения канала;F= Пl— площадь полной поверхности теплообмена, получаем

Здесь

![]() -

фактор трения Фаннинга. При определении

потерь давления на местных сопротивлениях

обычно используют зависимость

-

фактор трения Фаннинга. При определении

потерь давления на местных сопротивлениях

обычно используют зависимость

![]()

Коэффициент

местного сопротивления

![]() ,

определяют в зависимости от характера

этого сопротивления и геометрических

характеристик. Обычно

,

определяют в зависимости от характера

этого сопротивления и геометрических

характеристик. Обычно![]()

Коэффициенты

сопротивлений

![]() или

или![]() ,

иногда выражают через число Эйлера:

,

иногда выражают через число Эйлера:

![]()

Зависимости вида

![]() =

=![]() часто применяют для определения

гидравлических потерь при многократно

повторяющемся отрыве пограничного

слоя, что происходит при поперечном

обтекании пучков труб, элементов

пластинчато-ребристых и других

поверхностей.

часто применяют для определения

гидравлических потерь при многократно

повторяющемся отрыве пограничного

слоя, что происходит при поперечном

обтекании пучков труб, элементов

пластинчато-ребристых и других

поверхностей.

Последовательность расчета теплообменных аппаратов. Для

нахождения размеров и характеристик теплообменных аппаратов необходимо сформулировать задачу и технические требования, задать необходимые данные и выполнить определенную серию расчетов. В результате находят площадь поверхности теплообмена и другие размеры аппарата, его массогабаритные характеристики, гидравлические потери, температурный КПД. В общем случае выполняют также прочностной расчет теплообменника.

Расчет и конструирование теплообменников – многофакторные задачи, включающие следующие основные этапы:

выбор исходных данных – принципиальной схемы аппарата и параметров проходящих через него потоков (расходов, температур, давлений, гидропотерь);

выбор типа аппарата (прямотрубный, витой, пластинчаторебристый и т.п.), его конструктивной схемы, вида и размеров используемой поверхности – теплопередающего элемента (гладкая или оребренная трубка); вида насадки и ее геометрии для пластинчато-ребристого или матричного аппарата, размеров зазоров (прокладок), диаметров сердечника и других данных. Рад геометрических размеров: площадь поверхности теплообмена, длину и число трубок (каналов), внешние габариты не задают, а определяют из расчета;

выбор справочных данных – теплофизических характеристик потоков (плотности, теплоемкости, теплопроводности, вязкости и др.) при среднеарифметической температуре потока Т = (T"+T")/2 и заданном давлении, а при расчете по участкам – при температуре каждого участка;

определение средней разности температур

по

методике, изложенной в зависимости от

условий теплообмена;

по

методике, изложенной в зависимости от

условий теплообмена;определение коэффициента теплопередачи к по формулам (21)–(22), для чего по соответствующим числам Reпредварительно находят коэффициенты теплоотдачи

,

и

,

и ,

выбрав скорости потоков

,

выбрав скорости потоков ,

иw2 и вычислив площади

проходных сечений каналов теплообменникаFc=G/(

,

иw2 и вычислив площади

проходных сечений каналов теплообменникаFc=G/( );

);определение площади

поверхности

по формулам (4), (5) и других размеров

аппарата, т.е. его полная компоновка;

поверхности

по формулам (4), (5) и других размеров

аппарата, т.е. его полная компоновка;вычисление гидравлических потерь Δp1и Δp2 по формулам (31) и (33). Если полученные значения Δpне соответствуют заданным, следует изменить скорости потоков и повторить расчет. Расчет продолжают до тех пор, пока не будут достигнуты заданные значения Δp.

Описанный метод последовательных приближений весьма громоздок, поскольку произвольное задание скоростей потоков wвносит неопределенность в расчет, так как предопределяет значение гидравлических сопротивлений, не всегда приемлемое. Предварительно могут быть установлены только некоторые общие рекомендации по выбору скоростей потоков, дающие ориентировочные значения.

Массовая скорость

потока

![]() для

воздуха, кислорода и азота может принимать

следующие значения: при р = 5... 20 МПа

для

воздуха, кислорода и азота может принимать

следующие значения: при р = 5... 20 МПа![]() =

100 … 300

кг/(м2 • с); при давлении, близком к

атмосферному,

=

100 … 300

кг/(м2 • с); при давлении, близком к

атмосферному,![]() =

8 ... 25 кг/(м2*с). Для водорода и гелия (прямой

поток высокого давления)

=

8 ... 25 кг/(м2*с). Для водорода и гелия (прямой

поток высокого давления)![]() 30

... 100 кг/(м2 • с); при давлении, близком к

атмосферному,

30

... 100 кг/(м2 • с); при давлении, близком к

атмосферному,![]() =

4 ... 12 кг/(м2 • с).

=

4 ... 12 кг/(м2 • с).

Другой метод расчета теплообменников (прямой) состоит в том, что в качестве исходных данных принимают не скорости потоков, а конкретные численные значения допустимых гидравлических потерь Δp. Полная система уравнений, описывающих теплообмен и гидродинамику потоков, позволяет сразу определить площадь поверхности теплообмена и размеры аппарата, соответствующие принятым значениям Δp.

В общем случае такая система включает следующие уравнения:

теплообмена

Гидродинамических потерь

Массовых расходов потоков

и геометрические соотношения, зависящие от конструкции аппарата. Например, для витого теплообменника из гладких трубок

где n- число трубок;

![]() - площадь поперечного сечения аппарата;f– доля площади поперечного

сечения, соответствующая площади прохода

газа.

- площадь поперечного сечения аппарата;f– доля площади поперечного

сечения, соответствующая площади прохода

газа.

Число исходных

уравнений должно соответствовать числу

неизвестных. Совместное решение уравнений

этой системы и исключение из нее

неизвестных к, w,

![]() ,

а также ряда геометрических характеристик

в итоге приводят систему к виду,

позволяющему определить какой-либо

неизвестный параметр по известным

величинам, например, к выражению типа:

,

а также ряда геометрических характеристик

в итоге приводят систему к виду,

позволяющему определить какой-либо

неизвестный параметр по известным

величинам, например, к выражению типа:

![]()

После этого последовательно находят другие искомые величины; в том числе скорости потоков.

Это решение довольно

громоздкое, но сразу дает искомый

результат. Поскольку значения Δpзадают приближенно, можно упростить

систему исходных уравнений. При этом

обычно пренебрегают значением КПД ребра

(![]() =

1), термическим сопротивлением стенки

(

=

1), термическим сопротивлением стенки

(![]() )

и диаметром сердечника в витом аппарате.

)

и диаметром сердечника в витом аппарате.

Оптимизация теплообменников. Эта сложная проблема окончательно не решена, поскольку связана с большим числом взаимосвязанных величин. Существует несколько способов выбора оптимальных характеристик аппаратов, каждый из которых позволяет учитывать только определенные факторы процесса теплообмена.

Температурный КПД

и компактность. Наиболее простой

способ

оценки эффективности

теплообменника — выбор параметров

аппарата, обеспечивающих

наибольший температурный КПД

![]() и

максимальную компактность

и

максимальную компактность![]() .

.

Высокие значения

![]() возможны лишь при больших значениях

ЧЕП. Увеличение компактности требует

выбора соответствующей геометрии

аппарата и, в первую очередь, уменьшения

эквивалентного диаметра поверхности.

Однако такой подход никак не учитывает

влияния гидравлических потерь Δp,

что в значительной степени снижает его

ценность.

возможны лишь при больших значениях

ЧЕП. Увеличение компактности требует

выбора соответствующей геометрии

аппарата и, в первую очередь, уменьшения

эквивалентного диаметра поверхности.

Однако такой подход никак не учитывает

влияния гидравлических потерь Δp,

что в значительной степени снижает его

ценность.

Энергетический коэффициент. Для оценки эффективности теплообменника используют также энергетический коэффициент

![]()

где Q— количество переданной теплоты;L— работа, совершаемая для преодоления сопротивления потоков Δp.

Очевидно, максимум Е соответствует наиболее эффективной поверхности. Однако коэффициент Е не учитывает габаритов, массы и температурной эффективности аппарата.

Объемный показатель.

В ряде случаев целесообразно сопоставлять

между собой теплообменные поверхности

по относительному объемному показателю

V/V6, гдеV— объем разрабатываемого аппарата;V6

— объем поверхности, принятой за базовую.

Сопоставление выполняют при одинаковых

тепловых нагрузкахQ,

гидропотерях Δp,

расходахGи разности

температур![]() .

.

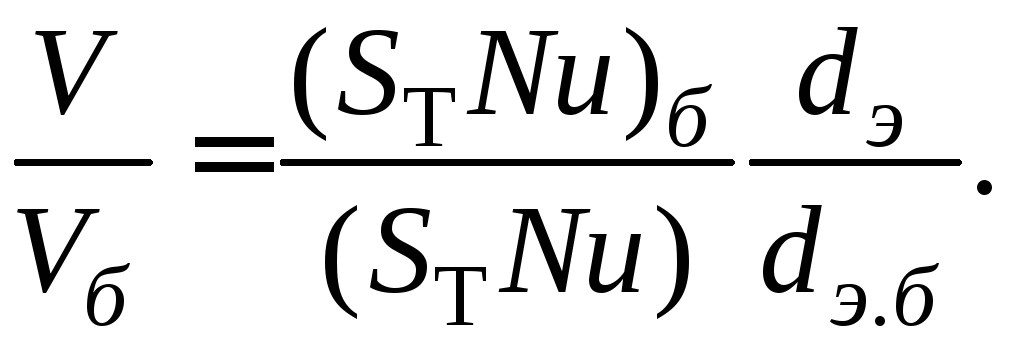

Исходная формула этого анализа имеет вид

Индекс «б» относится к базовой поверхности. Учитывая, что гидропотери и расходы одинаковы, сравнительные характеристики поверхностей получаем в виде

Очевидно, поверхности с минимальным значением V/V6 определяют наиболее компактный аппарат.

Комплексная

оптимизация. Рассмотренные способы

сопоставления поверхностей теплообмена

носят частный характер и не учитывают

всего комплекса взаимосвязанных величин,

определяющих характеристики

теплообменника, и криогенной системы

в целом. Поскольку тепловая эффективность

аппарата, его габариты, потери давления

существенно влияют на работу и

эффективность всей криогенной системы,

необходима полная оптимизация, при

которой одновременно и взаимосвязанно

оптимизируется система в целом и входящий

в нее теплообменный аппарат или ряд

аппаратов. Обычно 1 целевой функцией

такого расчета является степень

термодинамического совершенства цикла

![]() или приведенные затраты энергии на

единицу холодопроизводительности. При

этом теплообменный аппарат является

как бы модулем, составным элементом

криогенной системы. Выбор параметров

этого аппарата должен обеспечивать

максимум

или приведенные затраты энергии на

единицу холодопроизводительности. При

этом теплообменный аппарат является

как бы модулем, составным элементом

криогенной системы. Выбор параметров

этого аппарата должен обеспечивать

максимум![]() ,

или минимум приведенных затрат энергии

в криогенной системе.

,

или минимум приведенных затрат энергии

в криогенной системе.

При оптимизации

используют уравнения, связывающие

гидравлические потери Δpс температурным напором![]() ,

для конкретного вида поверхности

аппарата.

,

для конкретного вида поверхности

аппарата.

ПЛАСТИНЧАТО-РЕБРИСТЫЕ ТЕПЛООБМЕННИКИ

В основе конструкции пластинчато-ребристых аппаратов лежит идея о применении двустороннего высокоэффективного оребрения со стороны прямого и обратного потоков. Вследствие этого аппараты имеют прямоугольные оребренные каналы.

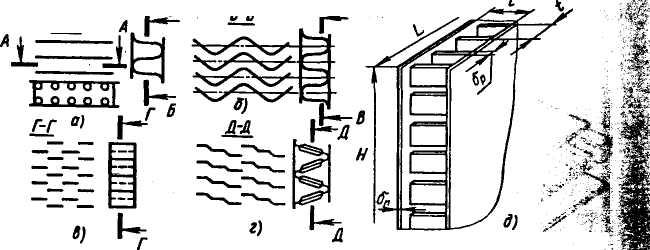

Основными

элементами, определяющими конструкцию

этих аппаратов, являются разделительные

пластины, ребра, расположенные между

пластинами и имеющие хороший тепловой

контакт с последними и боковые проставки

(рис. 7 а). Эти аппараты конструктивно

выполняются противоточными (см. рис. 7,

б), перекрестно-точными (см. рис. 7, в)

и прямоточными. По массогабаритным и

эксплуатационным показателям эти

аппараты относят к эффективным компактным

теплообменникам. Компактность

поверхности в них 1000—3000 м2/м3. Имеются

поверхности, компактность которых

достигает 6000 м2/м3.

Основными

элементами, определяющими конструкцию

этих аппаратов, являются разделительные

пластины, ребра, расположенные между

пластинами и имеющие хороший тепловой

контакт с последними и боковые проставки

(рис. 7 а). Эти аппараты конструктивно

выполняются противоточными (см. рис. 7,

б), перекрестно-точными (см. рис. 7, в)

и прямоточными. По массогабаритным и

эксплуатационным показателям эти

аппараты относят к эффективным компактным

теплообменникам. Компактность

поверхности в них 1000—3000 м2/м3. Имеются

поверхности, компактность которых

достигает 6000 м2/м3.

Рис. 7. Конструктивная схема пластинчато-ребристого теплообменника:

а - канал теплообменника (1 – проставочный лист; 2 – элемент поверхности оребрения (насадка); 3 – боковая уплотнительная проставка); б – противоточный теплообменник; в – перекрестно-точный теплообменник

Преимущество ПРТ состоит в том, что конструктивно их легко выполнить многопоточными. При этом благодаря высокой теплопроводности цельнопаяной конструкции в поперечном направлении достигается хороший тепловой контакт между потоками и выравнивание температур теплоносителей по сечению.

Для изготовления ПРТ применяют латуни, алюминиевые сплавы, коррозионно-стойкие стали. Наиболее рационально изготовлять аппараты из алюминиевых сплавов, имеющих малую плотность и высокую теплопроводность, например АМц, АД1 и др. Малая масса аппарата позволяет сократить пусковые периоды криогенных установок, а высокая теплопроводность – повысить эффективность аппарата. Коррозионно-стойкую сталь применяют, когда от аппарата требуется повышенная прочность или когда в целях достижения очень высокой компактности поверхности (до 6000 м2/м3) ребра выполняют из очень тонкого листа, толщиной менее 0,05 мм.

Существенно ограничивает применение ПРТ в криогенных установках небольшое давление (до 6 МПа), которое устанавливают по условию прочности. Известны, правда, аппараты, работающие при давлении одного из потоков 8 МПа, но практически ПРТ применяют при меньшем давлении.

Технология производства ПРТ в настоящее время отработана и освоена. Конструкция аппаратов позволяет механизировать и автоматизировать процессы изготовления основных элементов и аппарата в целом.

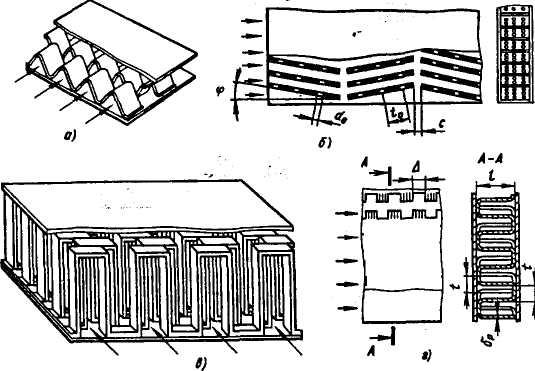

Конструкция оребрения в ПРТ отличается большим разнообразием. Это связано с поиском и отработкой наиболее технологических конструкций и стремлением улучшить теплопередающие и гидродинамические характеристики аппаратов. Среди нескольких десятков исследованных пластинчато-ребристых поверхностей можно, выделить несколько типов основных поверхностей, применяемых в теплообменниках криогенных установок. Наиболее эффективны поверхности с волнистыми непрерывными ребрами (рис. 8, б), короткими или прерывистыми ребрами (рис. 8, в), с чешуйчатыми (жалюзийными) ребрами (рис. 4.23,г), а также с длинными прямыми перфорированными ребрами (рис. 8, а). Изготовляют и наиболее простые поверхности с прямыми гладкими неперфорированными ребрами, а также поверхности со стерженьковыми ребрами, которые могут быть выполнены из проволоки.

Рис. 8. Пластинчато-ребристые поверхности различных типов:

а – с перфорированными ребрами; б – с волнистыми непрерывными ребрами;

в – с прерывистыми ребрами; г – с чешуйчатыми (жалюзийными) ребрами;

д – элемент оребрения

Основные размеры, характеризующие геометрические параметры, элементов поверхностей, следующие (рис. 8, д): ширина секции (длина ребер) 1=2 ... 15 мм; шаг расположения ребер t = 1,5 ... 5 мм; толщина ребер 5р = 0,05 ... 0,5 мм; толщина разделительных пластин 1,0 мм. Такие размеры, как высота Н и длина L секции, а также их число определяются не геометрическими параметрами поверхностей, а результатами теплового и гидродинамического расчета аппарата.

Рис. 9. Конструкции элементов оребрения поверхностей:

а – рассеченной с оребрением треугольного профиля;

б – угловой с перфорированными ребрами;

в – рассеченной с оребрением прямоугольного профиля;

г – с прерывистыми ребрами

Конструкции некоторых элементов оребрения показаны на рис. 9.

Соединение всех элементов ПРТ в единую герметичную и жесткую конструкцию – пакет ПРТ – наиболее ответственная операция при изготовлении теплообменника. Соединение осуществляют пайкой в ваннах с расплавленными фторидами и солями хлора или в печи аэродинамического нагрева, в которой механическая работа вращения лопастей вентилятора преобразуется в тепловую энергию. Нагрев и пайка пакета ПРТ может осуществляться в многосекционной вакуумной печи с инфракрасными нагревателями (рис. 10). Современные технологии позволяют изготовлять ПРТ с поперечным сечением 1,2 х 1,2 м и длиной до 7,0 м.

Элементы теплообменника плакированы тонким слоем силумина — припоя, основой которого является алюминий с присадками кремния. При пайке в ванне с расплавленной солью (см. рис. 10) особое внимание уделяют тщательной промывке аппарата с целью Удаления солевого раствора и кислот, остаточное присутствие которых приводит к интенсивной коррозии и нарушению герметичности аппарата. Коллекторы, элементы жесткости и крепления теплообменника приваривают к спаянному пакету аргонно-дуговой сваркой. Габаритные размеры типовых пакетов: ширина В, длина L и длина рабочего участка пакета Lp (рис. 11) приведены в таблице 1.

Рис. 10. Примерная схема технологического процесса изготовления

пластинчато-ребристого теплообменника

1 – ванна с расплавленной солью; 2 – печь аэродинамического нагрева;

3 – секционная вакуумная печь с инфракрасными нагревателями