- •Часть I

- •Цель работы:

- •Теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Цель работы

- •Теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Теоретические сведения

- •Технические данные

- •Вариант 1

- •Часть I

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Белорусский государственный университет информатики и радиоэлектроники

Кафедра современных электронных технологий

, В. Л. Ланин, А. А. Хмыль

ЛАБОРАТОРНЫЕ РАБОТЫ

по дисциплинам:

"ТЕХНОЛОГИЯ РЭУ И АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА", "ТЕХНОЛОГИЯ ЭВС"

Часть I

для студентов специальностей

"Проектирование и производство РЭС",

"Проектирование и технология ЭВС"

Минск 1999

УДК 621.396.6.002

Ланин В. Л, . Хмыль А.А. Лабораторные работы по дисциплинам "Технология РЭУ и автоматизация производства", "Технология ЭВС". -Мн.:БГУИР.-1999.-47с

Лабораторные работы составлены в соответствии с программами дисциплин "Технология РЭУ и автоматизация производства", "Технология ЭВС" и включают исследования процессов формирования монтажных соединений пайкой, сваркой и накруткой, а также намотки функциональных элементов.

Предназначены для закрепления и углубления теоретических знаний студентов, полученных ими на лекциях и в процессе самостоятельного изучения дисциплин, приобретения практических навыков в области технологии электрических соединений.

Второе издание (1-е издание 1992 г.) переработано и дополнено лабораторной работой по исследованию технологического процесса намотки.

Для студентов специальностей "Проектирование и производство РЭС", "Проектирование и технология ЭВС".

Ил. 28 , табл. 13 , список лит. - 9 назв.

, В. Л. Ланин, А.Ф. Хмыль, 1999

Содержание Лабораторная работа № 1

ИССЛЕДОВАНИЕ ПРОЦЕССА ПАЙКИ ЭЛЕКТРОННОЙ АППАРАТУРЫ 4

Лабораторная работа № 2

ИССЛЕДОВАНИЕ ПРОЦЕССОВ СВАРКИ ПРИ СОЗДАНИИ

НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ 16

Лабораторная работа N 3

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И

ОБОРУДОВАНИЯ ДЛЯ МОНТАЖА НАКРУТКОЙ 25

Лабораторная работа N 4

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НАМОТКИ 33

Литература 38

Приложение 38

Лабораторная работа № 1

ИССЛЕДОВАНИЕ ПРОЦЕССА ПАЙКИ ЭЛЕКТРОННОЙ АППАРАТУРЫ

Цель работы:

Изучение основных технологических процессов пайки электронной аппаратуры и исследование влияния параметров процессов на качество паяных соединений.

Теоретические сведения

В производстве современной электронной аппаратуры (ЭА) процессы пайки занимают значительный объем. Их трудоемкость составляет до 15-20% общей трудоемкости изготовления ЭА. Прогрессирующее усложнение аппаратуры, появление и применение новых функциональных элементов повышает требования к надежности паяных соединений, управляемости и производительности технологических процессов пайки. Микроминиатюризация компонентов РЭА привела к увеличению плотности монтажных соединений с 10-15 (многослойная печатная плата) до 40-50 на кв. см. (плата электронных часов). Разработка технологии монтажных соединений приобретает особую важность, поскольку 50-80% всех отказов ЭА происходит из-за наличия в них дефектов . Основной тенденцией развития технологических процессов пайки является широкое применение групповых методов, использующих современное высокопроизводительное технологическое оборудование, позволяющее автоматизировать процесс пайки и управлять качеством паяных соединений.

Пайкой называется процесс соединения материалов в твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным материалом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного соединения.

Структура последнего включает следующие основные элементы (рис. 1.1): зону сплавления 3, диффузионные зоны 2, 4, прикристаллизованные слои и основной металл 1, 5. В зависимости от соотношения физико-химических свойств основного металла и припоя, а также режима и условий процесса пайки, различают следующие виды спаев: бездиффузионный, растворно-диффузионный, контактно-реакционный.

Пайка осуществляется при температурах ниже точек плавления соединяемых материалов и требует выполнения комплекса физико-химических и технологических условий:

V////////////////////S/////////J

Рис. 1.1. Структура паяного соединения

-подготовки поверхностей деталей;

-обезжиривания паяемых поверхностей;

удаления окисных пленок;

активации паяемых материалов и припоя;

взаимодействия на границе: материал - жидкий припой;

- кристаллизации жидкой металлической прослойки.

Подготовка паяемых поверхностей металлических деталей, не имеющих покрытия, заключается в очистке их от загрязнений, консервирующей смазки, краски, окалины, следов коррозии и выполняется с применением металлических щеток, галтовки, гидропескоструйной обработки. Большинство деталей и компонентов ЭА имеют гальванические покрытия на паяемых поверхностях: золочение, серебрение, сплавами олово-висмут, олово-свинец, олово-никель, которые защищают поверхности от окисления и облегчают процесс пайки. Вследствие хранения и естественного старения свойства гальванических покрытий, особенно олова-свинца, олова-висмута и других, ухудшаются, что вызывает трудности при выполнении пайки. Поэтому перед сборкой элементов необходим входной контроль паяемости выводов компонентов.

Паяемость характеризует возможность образования спая между паяемым материалом и припоем, т.е. способность паяемого материала смачиваться припоем, вступать с ним в физико-химическое взаимодействие и образовывать надежное паяное соединение. Улучшению способности к пайке способствуют такие технологические приемы, как очистка от механических загрязнений (краски, лаков) и удаление жировых и окисных пленок.

Обезжиривание паяемых поверхностей производится с помощью органических или неорганических растворителей. Обезжиривание выводов компонентов ЭА с гальваническими покрытиями ведут окунанием, протиркой, струйным методом, промывкой в ультразвуковых ваннах, используя спирто-бензиновую или спирто-фреоновую смеси, уайт-спирит, трихлорэтилен.

Удаление окисных пленок с поверхностей металлов перед пайкой производится химическим или электрохимическим способами. Однако в процессе пайки при нагреве деталей происходит их интенсивное взаимодействие с кислородом воздуха и образование окисных пленок. Для защиты соединяемых поверхностей и припоя от окисления и удаления образовавшихся при нагреве окисных пленок применяют флюсы, защитные среды, самофлюсующиеся припои. Флюсующее действие специальных

5

растворов или паст проявляется в химическом взаимодействии их с окисной пленкой, в результате чего происходит отрыв ее от поверхности металла, растворение во флюсе или перевод в шлак. Необходимо чтобы флюс имел достаточную жидкотекучесть, не изменяя свой состав.легко удалялся после пайки и не оказывал коррозионного воздействия на паяемый металл.

Применяемые в технологии ЭА флюсы подразделяются на следующие группы: 1) смолосодержащие; 2) смолосодержащие активированные; 3) активные (кислотные); 4) водорастворимые. Наиболее распространенным представителем смолосодержащего флюса является спирто-канифольный типа ФКСп, содержащий 10-30% канифоли, растворенной в этиловом спирте. В канифоли содержится абиентиновая кислота и другие органические кислоты, растворяющие при температуре 230-300° С окислы меди и некоторых других металлов. Флюс характеризуется низкой активностью (1.0 на меди, 0.8 на никеле) и отсутствием коррозионного воздействия. В смолосодержащие активированные флюсы входит канифоль и кислотный активатор, что повышает их активность до 1.5 и несколько усиливает коррозионное воздействие. Поэтому, наряду с кислотным активатором: солянокислыми анилином, гидразином, кислотой салициловой во флюсы вводят амины-триэтаноламин и др., компенсирующие коррозионное действие активаторов. При нагреве активаторы выделяют хлористый водород или кислоту, которые взаимодействуют с окислами основного металла и припоя с образованием легкорастворимых во флюсе хлоридов.

Остатки активированных флюсов после пайки удаляются тщательной промывкой в спирто-бензиновой или спирто-фреоновой смесях. Активные флюсы на основе водных растворов солей, например, хлористого цинка или кислот характеризуются высокой активностью и сильным коррозионным воздействием неудаленных остатков, поэтому при пайке электронной аппаратуры не применяются. Более перспективны для групповых методов пайки водорастворимые флюсы, представляющие спирто-глицериновые смеси с

С пособы

нагрева

пособы

нагрева

тепрлопроводностью

тепрлопроводностью

конвекцией

излучением

J_

_l L

J_

_l L

£ о

£

5.9

Рис.

1.2. Классификация

способов

нагрева

при

пайке

Рис.

1.2. Классификация

способов

нагрева

при

пайке

добавками кислотных активаторов, легко удаляющихся после пайки промывкой в горячей проточной воде.

Активация паяемых материалов и припоя необходима для перехода припоя в жидкое состояние, смачивания и растекания его по паяемым поверхностям, взаимодействия припоя с паяемым материалом; она сопровождается переносом энергии в форме теплоты. Нагрев материалов и припоя может осуществляться различными источниками энергии, которые определяют способ пайки (рис. 1.2).

Нагрев паяемых деталей электропаяльником требует тщательного контроля за его термическими характеристиками: температурой паяльного жала, мощностью нагревателя и т.д., поскольку они, наряду с теплоемкостью, влияют на скорость восстановления температуры рабочего конца жала, которая задается на 50-100° С выше температуры ликвидуса припоя. Рабочий конец жала должен быть запилен, зачищен иоблужен. В процессе пайки происходит эрозия жала вследствие растворения материала паяльного жала - меди в припое. После 700-1000 паек жало теряет форму и нуждается в заточке. Стойкость жала паяльника увеличивают путем нанесения гальванического никелевого покрытия толщиной до 100 мкм либо применением порошковых сплавов медь-вольфрам в качестве материала жала.

Стабилизацию температуры рабочего конца жала осуществляют путем закрепления датчика температуры (обычно термопары) в паяльном жалена расстоянии до 30 мм от рабочего конца и использования электронного регулятора. Технические характеристики современных паяльников обеспечивают поддержание температуры рабочего конца паяльного жала на заданном уровне с точностью +20%.

Для процессов групповой пайки более перспективны бесконтактные способы нагрева: токами высокой частоты (ВЧ), инфракрасным (ИК) излучением, лазерным лучом. Индуцированные в металле детали токи ВЧ (150-2000 кГц) протекают.главным образом, по поверхности,поэтому выделяемая тепловая энергия локализуется в поверхностном слое, толщина которого определяется глубиной проникновения тока:

= 503

![]()

где f-частота электромагнитных колебаний,

р - удельная электрическое сопротивление металла, \х - магнитная проницаемость.

ИК - излучение с длинами электромагнитных волн (0.008 - 0.8) мм применяется при пайке в любых условиях: на воздухе, в контролируемых атмосферах, в вакууме; характеризуется точной регулировкой времени и температуры нагрева. В соответствии с законом Стефана-Больцмана плотность полусферического интегрального излучения Е определяется, как

Е = s ■ Со

Lioo

(1.2)

где Т - температура тела,

s - интегральная степень черноты тела, Со - коэффициент излучения абсолютно черного тела, 5.67 Вт/мК.

Падающее на металлическую поверхность ИК-излучение в основном отражается от его поверхности. С увеличением электропроводности металлов их отражательная способность увеличивается. Лучшими отражателями являются серебро, медь, алюминий, которые используют для изготовления рефлекторов.

В качестве источника ИК излучения используют галогенные кварцевые лампы мощностью 100-650 Вт для точечных и 1000-5000 Вт для полосовых излучателей. В установках ИК нагрева применяют локальную фокусировку (а) отражателем эллептической формы, прецизионную (б) с помощью параболического отражателя и овально-цилиндрический отражатель (в) с сопловой насадкой (рис.1.3). Первой стадией физико-химического взаимодействия расплава припоя с паяемым материалом является смачивание, в результате которого две свободные поверхности заменяются одной границей фаз между паяемым материалом и расплавом припоя с более низкой свободной поверхностной энергией системы. Для осуществления смачивания работа сил адгезии расплава к твердой поверхности должна быть больше работы сил когезии, определяемой силами сцепления частиц припоя:

а Б 6

Рис. 1.3. Способы фокусировки ИК излучения

1

2

(1.3)

В результате смачивания припой растекается по поверхности паяемого материала до установления равновесия, выражаемого соотношением:

<Tj 2 = <т2 з + сух 2 cos в (1.4)

12,

- поверхностные натяжения на границах твердое тело-газ, жидкость-твердое тело, жидкость-газ, соответственно; 8 - краевой угол смачивания.

Угол 8 характеризует смачивающую способность припоя и применяется в качестве одного из фитериев паяемости. Паяемость металла или покрытия считается плохой, если 8>50, удовлетворительной 20<8<50, хорошей 8 < 10-20, отличной, если 8= 1-10. Растекание припоя по поверхности основного металла характеризуется коэффициентом растекания (рис.1.4.):

где а13, а23, а

= Wa-Wk=al2(cose-l) (1.5)

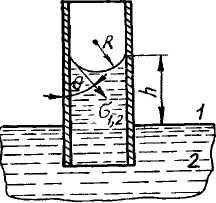

Припой, растекаясь по паяемой поверхности, заполняет зазоры между деталями. Высота поднятия припоя за счет капиллярных сил h определяется соотношением (рис.1.5.):

2сГ[ 2 cos в

rg(p,-Pt)

где г - радиус капилляра;

рп, рф - плотности припоя и флюса соответственно; g - ускорение свободного падения.

Взаимодействие основного металла с расплавленным припоем заключается в растворении металла в припое, протекании процесса диффузии. С повышением температуры увеличивается растворимость, причем возрастает избирательное растворение элементов, входящих в состав основного металла, наблюдается значительное проникновение припоя по границам зерен основного металла, увеличиваются размеры диффузионной зоны. Диффузионные процессы при пайке позволяют увеличить прочность соединений, однако образование интерметаллидных соединений в спае при глубокой взаимной диффузии компонентов вызывает снижение прочности соединений. Максимальная прочность паяных соединений припоем ПОС61 обеспечивается при ширине диффузионной зоны порядка 1.0-1.2 мкм.

Заканчивается образование паяного соединения кристаллизацией расплава, которая может происходить как путем достройки отдельных зерен основного металла, так и путем образования новых зерен. На процесс кристаллизации значительное влияние оказывает величина зазора, так как она определяет температурный градиент расплава, а также величину и протяженность области концентрационного переохлаждения.

Качество паяных соединений оценивают путем визуального осмотра при помощи бинокулярного микроскопа типа МБС-9, оценкой структуры припоя по специально приготовленным шлифам, оценкой усилия разрыва, вибропрочности и надежности соединений. При визуальном осмотре выявляются такие дефекты соединений, как раковины, трещины, недопаи, перегревы и т.д. Предел прочности на растяжение соединений, выполненных при оптимальных условиях припоем ПОС61, составляет порядка 38 МПа, на срез 34 МПа.