- •«Северный (Арктический) федеральный университет имени м.В.Ломоносова»

- •«Северный (Арктический) федеральный университет имени м.В.Ломоносова»

- •Институт судостроения и морской арктической техники

- •Раздел 1.Организация материально-технического обеспечения производства.

- •1.1 Понятие и функции мтоп

- •1.2.Планирование потребности в материальных ресурсах

- •1.3. Формы обеспечения предприятия техническими ресурсами

- •1.4Производственные запасы предприятия

- •1.5.Возможные методы повышения гибкости производства

- •Исходные данные

- •4. Расчет показателей организация процесса производства изделия во времени

- •Заключение.

- •Список литературы

Исходные данные

Годовой выпуск (годовая программа выпуска) изделия –8000 шт.*Кп=8000*1,3= 10400

Сменность работы – 2.

Трудоемкость по операциям и тарифные ставки даны в таблице:

№ операции

1

2

3

4

5

6

7

8

9

10

Норма времени, ч.

0,8

0,9

0,3

0,4

0,8

0,9

1,5

1,6

1,8

2,0

ЧТС, у.д.е./час

0,95

1,6

1,3

1,25

0,89

1,0

1,35

1,4

1,5

1,5

Продолжительность смены – 8 ч.

Номинальный фонд времени работы – 250 дней

Планируемые потери времени работы оборудования в связи с ремонтом и переналадкой -5 %.

Стоимость и габаритные характеристики оборудования

№ операции

Стоимость единицы оборудования,

тыс. у.д.е.

Длина оборудования, м

Ширина оборудования, м

1

25

6

5

2

83

5

4

3

30

4

4

4

45

4

3

5

90

5

5

6

25

6

3

7

45

6

6

8

30

7

6

9

90

6

3

10

110

6

5

Затраты на монтаж i-го вида оборудования составляют 10% от цены приобретения.

Затраты на доставку i-го вида оборудования – 3% от цены приобретения.

Расходы на содержание и эксплуатацию i-го вида оборудования составляют 3% от балансовой стоимости.

Расходы на текущий и капитальный ремонт i-го вида оборудования составляют 5% от балансовой стоимости.

Нормы амортизации:

технологического оборудования – 10 % (годовых),

здания – 2%,

транспортного средства (электрокара) – 6,7%.

Коэффициент выполнения (переработки) норм выработки – 1,1.

Планируемый процент невыходов на работу – 10 %.

Нормативы численности:

- При расчете численности вспомогательных рабочих принимаем соотношение числа вспомогательных и производственных рабочих как (0,35÷0,45) : 1, т.е. на одного основного рабочего приходится 0,35÷0,45 вспомогательных. Принимаем – 40 %.

- При расчете численности руководящих работников и специалистов (ИТР) принимаем во внимание численность основных и вспомогательных рабочих. Принимаем 10% от общего числа рабочих.

- Численность служащих и МОП принимаем равной по2% от основных и вспомогательных, т.е. 0,02*(Чосн+Чвсп).

Премия основных рабочих – 20%, дополнительная зарплата основных рабочих (ДЗП) – 60%, районный коэффициент – 40%, северная надбавка (ЛКС) – 80%.

Годовой фонд оплаты труда вспомогательных рабочих составляет 40% от ФОТ основных рабочих.

Зарплата руководителей, специалистов, служащих и МОП определяется по единой тарифной сетке:

|

Разряд |

2 |

3 |

4 |

5 |

6 |

7 |

|

Тарифный коэффициент |

1,3 |

1,69 |

1,91 |

2,16 |

2,49 |

2,76 |

|

Разряд |

8 |

9 |

10 |

11 |

12 |

13 |

|

Тарифный коэффициент |

3,12 |

3,53 |

3,99 |

4,51 |

5,1 |

5,7 |

Тарифная ставка 1-го разряда – 200 у.д.е.

Начальник участка – 13-й разряд,

Мастер – 10-й разряд,

Специалисты (ИТР) – 9-й разряд,

Служащие (СКП) – 6-й разряд,

- МОП – 2-й разряд.

Ширина пролета кратна шести, минимальное значение – 12 м, максимальное – 48 м.

Высота здания – 8 м.

Площадка для обслуживания оборудования не менее 1 м с каждой стороны.

Ширина дорожки для транспорта вдоль участка – 2 м.

Стоимость транспортного средства (электрокара) – 15 тыс. у.д.е.

Стоимость содержания 1 м2 площади в сутки:

при ширине 12 м. – 0,5 у.д.е.,

при ширине 18-24 м. – 1,0 у.д.е.,

при ширине 30-36 м. – 1,2 у.д.е.,

при ширине 42-48 м. – 1,4 у.д.е.

24. Строительная стоимость здания на 100 м длины каждого метра высоты:

при ширине 12-18 м – 100 тыс. у.д.е.,

при ширине 24-36 м – 250 тыс. у.д.е.,

при ширине 42-48 м – 500 тыс. у.д.е.

25. Основные работы по ТПП изделия А, их взаимосвязь и продолжительность:

|

Наименование работы |

Код работы |

Оценка продолжительности, дн.* Кп | |

|

Максимальное t |

Минимальное t | ||

|

1. Разработка технологического маршрута |

1-2 |

17 |

11 |

|

2. Расчет пооперационных норм времени |

1-3 |

21 |

13 |

|

3. Проектирование оснащения |

1-5 |

15 |

6 |

|

4. Планировка оборудования |

2-4 |

23 |

15 |

|

5. Расчет потребного количества оборудования |

3-4 |

17 |

8 |

|

6. Расчет норм расхода материалов |

3-6 |

15 |

8 |

|

7. Создание мини-участков (маршрутных участков) |

4-8 |

17 |

11 |

|

8. Изготовление оснащения |

5-7 |

17 |

11 |

|

9. Расчет количества работающих |

6-8 |

15 |

8 |

|

10. Сдача документации |

7-8 |

29 |

23 |

|

11. Изготовление пробной партии |

8-9 |

55 |

32 |

Примечание: полученнуюtожijокруглить до целого числа (по правилам математики)..

26. Масса изделия А – 2 кг. * Кп=2*1,3=2,6кг

27. Стоимость 1 кг материла (заготовки) – 40 у.д.е. * Кп= 40*1,3=52 у.д.е.

28. Расход материала на одно изделие – 2,8 кг. * Кп= 2,8*1,3=3,64

29. Величина рассматриваемой партии при построении графиков – 6 деталей.

30. Передаточная партия – 2 детали.

|

Раздел 2. Расчетная часть 1. Организация производственного процесса в пространстве 1.1. Расчет необходимого количества технологического оборудования производственного участка и анализ его загрузки 1.1.1. Расчет необходимого (потребного) количества технологического оборудования |

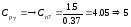

Такт поточной линии – время необходимое для выпуска 1-ой детали

=

3800/10400=0,37ч/шт.

=

3800/10400=0,37ч/шт.

=250*8*2*(1-5/100)=3800час.

=250*8*2*(1-5/100)=3800час.

=

=

=10400шт.

=10400шт.

-

действительный фонд времени работы

оборудования, час.

-

действительный фонд времени работы

оборудования, час.

-

номинальный фонд времени работы

оборудования, час.

-

номинальный фонд времени работы

оборудования, час.

- продолжительность

одной смены, час.

- продолжительность

одной смены, час.

S – сменность

- потери рабочего

времени в связи с ремонтом и переналадкой

оборудования, %

- потери рабочего

времени в связи с ремонтом и переналадкой

оборудования, %

-

-

- программа запуска, шт. программа

выпуска, шт.

- программа запуска, шт. программа

выпуска, шт.

- процент планируемого

брака, %

- процент планируемого

брака, %

Ритм поточной линии – интервал времени между запуском двух последующих партий

2*0,37=0,74

2*0,37=0,74

р – передаточная партия, шт.

Расчет потребного количества оборудования

-

расчетное количество оборудования

-

расчетное количество оборудования

-

принятое количество оборудования

-

принятое количество оборудования

- продолжительность

работы на i-ой

операции, час.

- продолжительность

работы на i-ой

операции, час.

1.1.2. Расчет коэффициентов загрузки технологического оборудования

Полученные данные свести в таблицу № 1.

Табл. № 1.

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Норма времени, час. |

0,8 |

0,9 |

0,3 |

0,4 |

0,8 |

0,9 |

1,5 |

1,6 |

1,8 |

2,0 |

|

Трудоемкость на программу, час. |

8320 |

9360 |

3120 |

4160 |

8320 |

9360 |

15600 |

16640 |

18720 |

20800 |

|

Расчетное количество оборудования |

2.16 |

2.43 |

0.81 |

1,08 |

2.16 |

2.43 |

4.05 |

4.32 |

4.86 |

5,40 |

|

Принятое количество оборудования, шт. |

3 |

3 |

1 |

2 |

3 |

3 |

5 |

5 |

5 |

6 |

|

Коэффициент загрузки оборудования |

0,72 |

0,81 |

0,81 |

0,54 |

0,72 |

0,81 |

0,81 |

0,86 |

0,97 |

0,90 |

Диаграмма

загрузки оборудования

Вывод: На операциях 1,2,3,4,5,6,7,8 оборудование недозагружено.

1.2. Планировка проектируемого производственного участка (схема размещения технологического маршрута изделия при заданной ширине пролета). Планировка участка представлена в Приложении 1.

1.3. Расчет годового грузооборота изделия

,

где

,

где

-

масса детали, кг

-

масса детали, кг

-

сумма расстояний между станками, м.

-

сумма расстояний между станками, м.

Г = 2,6*10400*256=6922240кг*м

|

2. Расчет численности персонала, обеспечивающего изготовление изделия 2.1. Расчет численности основных рабочих, занятых на производственном участке |

-

суммарная трудоемкость на программу

по всем операциям, час.

-

суммарная трудоемкость на программу

по всем операциям, час.

- коэффициент

выполнения норм

- коэффициент

выполнения норм

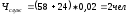

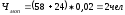

2.2. Расчет численности вспомогательных рабочих, обслуживающих производственный участок

чел.

чел.

2.3. Расчет численности руководящих работников и специалистов, обеспечивающих функционирование производственного участка

чел.

чел.

чел.

чел.

2.4. Расчет численности служащих и младшего обслуживающего персонала, обслуживающих производственный участок

Полученные данные свести в таблицу№2

Структура численности персонала

Табл. № 2.

|

Категория персонала |

Принятая численность, чел. |

Структура персонала, % |

|

ОПР |

58 |

61.0 |

|

Вспомогательные рабочие |

24 |

25.3 |

|

Руководящие работники |

9 |

9.5 |

|

Служащие |

2 |

2.1 |

|

МОП |

2 |

2.1 |

|

Всего |

95 |

100,00 |

Диаграмма структуры персонала

|

3. Планирование технологической подготовки производства изделия |

|

3.1. Расчет временных параметров сетевой модели графическим способом |

При определении tожij методом двух оценок используется выражение:

Данные свести в таблицу№3

Табл. №3.

|

№ п/п |

Наимено вание работы |

Код работы |

Оценка продолжитель ности |

Ожидаемая

продолжительность работы | ||

|

Максим |

Миним | |||||

|

1 |

Разработка технологического маршрута |

1-2 |

10 |

7 |

8 | |

|

2 |

Расчет пооперационных норм времени |

1-3 |

13 |

8 |

10 | |

|

3 |

Проектирование оснащения |

1-5 |

8 |

4 |

6 | |

|

4 |

Планировка оборудования |

2-4 |

14 |

9 |

11 | |

|

5 |

Расчет потребного количества оборудования |

3-4 |

10 |

5 |

7 | |

|

6 |

Расчет норм расхода материалов |

3-6 |

9 |

5 |

7 | |

|

7 |

Создание мини-участков (маршрутных участков) |

4-8 |

10 |

7 |

8 | |

|

8 |

Изготовление оснащения |

5-7 |

10 |

7 |

8 | |

|

9 |

Расчет количества работающих |

6-8 |

9 |

5 |

7 | |

|

10 |

Сдача документации |

7-8 |

18 |

14 |

16 | |

|

11 |

Изготовление пробной партии |

8-9 |

34 |

20 |

26 | |

Сетевой график

3.2. Расчет временных параметров сетевой модели табличным методом

При больших размерах сетевой модели целесообразно использовать табличный метод расчета, который позволяет определить ее параметры непосредственно в таблице.

Временные параметры сетевой модели производственного процесса

Табл. №4.

|

Код работы |

Ожидаемая

продолжительность работы |

Ранний срок свершения события |

Поздний срок свершения события |

Резерв Rj | ||||

|

tрн раннее начало |

tро раннее окончание |

tпн позднее начало |

tпо позднее окончание | |||||

|

1-2 |

8 |

0 |

8 |

3 |

11 |

3 | ||

|

1-3 |

10 |

0 |

10 |

5 |

15 |

5 | ||

|

1-5 |

6 |

0 |

6 |

0 |

6 |

0 | ||

|

2-4 |

11 |

8 |

19 |

11 |

22 |

3 | ||

|

3-4 |

7 |

10 |

17 |

15 |

22 |

5 | ||

|

3-6 |

7 |

10 |

17 |

16 |

23 |

6 | ||

|

4-8 |

8 |

19 |

27 |

22 |

30 |

3 | ||

|

5-7 |

8 |

6 |

14 |

6 |

14 |

0 | ||

|

6-8 |

7 |

17 |

24 |

23 |

30 |

6 | ||

|

7-8 |

16 |

14 |

30 |

14 |

30 |

0 | ||

|

8-9 |

26 |

30 |

56 |

30 |

56 |

0 | ||