Мустафин Ф.М. - Сварка трубопроводов

.pdf

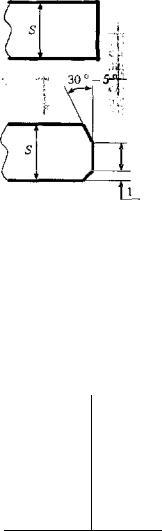

Таблица 3.16

Типы разделки кромок труб для двусторонней автоматической сварки под флюсом

Толщина Тип разделки кромок Диаметр труб, мм стенки трубы,

мм

До 1020 (включи- |

7,5 - 11 |

тельно) |

|

|

До 1020 (включи |

11,1-18 |

|

тельно) |

15,3-18 |

|

1220 |

15,3-18 |

7 ± 1 |

1420 |

|

25°-5

\ |

|

720-820 |

18,1-22 |

|

1020 |

18,1-21 |

|

А |

{8±1 |

||

|

1420 |

18,1-20 |

|

|

|

35°-5 25°-5°

|

\ |

|

|

1020 |

21,1-31,9 |

s |

|

|

|

1220 |

19,7-31,9 |

|

|

; 8=ы |

|||

|

|

1420 |

20,1-31,9 |

||

|

|

|

|

||

|

|

|

|

|

|

^ |

|

4±1 |

|

|

|

|

|

|

|

||

|

|

|

|

||

35° - 5° |

|

|

|

|

|

105

Таблица 3.17

Рекомендуемое число наружных слоев шва при двусторонней автоматической сварке под флюсом кольцевых стыков труб

|

|

|

|

Минималь |

|

|

|

|

Минималь |

Диаметр |

|

Толщина |

ное число |

|

Диаметр |

Толщина |

ное число |

||

труб, мм |

|

стенки |

наружных |

|

труб, мм |

стенки |

наружных |

||

|

трубы, мм |

слоев, |

|

|

|

трубы, мм |

слоев, |

||

|

|

|

|

не менее |

|

|

|

|

не менее |

720 |

|

7,5-11,5 |

1 |

1220 |

|

21,5-24 |

3 |

||

|

|

11,5-15 |

2 |

|

|

|

24 - 28 |

4 |

|

|

|

15-17,5 |

3 |

|

|

|

|

|

|

|

|

17,5-22 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

820 |

|

8-11,5 |

1 |

1420 |

|

15,7-18 |

2 |

||

|

|

11,5-15 |

2 |

|

|

|

18-20,5 |

2 |

|

|

|

15-17,5 |

2 |

|

|

|

20,5-24 |

3 |

|

|

|

17,5-22 |

3 |

|

|

|

24 - 28 |

4 |

|

1020-1220 |

10,5-11,5 |

1 |

|

|

|

28-32 |

5 |

||

|

|

11,5-15 |

2 |

|

|

|

|

|

|

|

|

15-21,5 |

2 |

j |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

должны соответствовать данным табл. 3.19, 3.20 [2, 16, 18]. |

|||||||||

Макрошлиф |

образца из допускного и контрольных стыков |

||||||||

приведен на |

рис. |

3.24. |

|

|

|

|

|

|

|

Важным условием получения качественных сварных соеди нений является соблюдение временного интервала между выпол нением наружных слоев и подварочного слоя шва при односто ронней или внутреннего слоя шва при двусторонней сварке.

Время, в течение которого стык может оставаться несварен-

ным изнутри трубы, не более, мин: |

|

Односторонняя сварка |

|

Подварка после сварки: |

|

корня шва |

40 |

всех слоев шва |

90 |

Двусторонняя сварка при температуре: |

|

положительной |

60 |

отрицательной |

30 |

106

Таблица 3.18

Режимы двусторонней автоматической сварки под флюсом термически упрочненных труб и труб из бейнитных сталей

|

|

|

|

|

|

|

|

Смещение |

|

Диаметр |

Толщина |

Порядко |

Сварочный |

Напряже |

Скорость |

электрода |

|||

вый номер |

сварки, |

с зенита |

|||||||

труб, мм |

стенки, мм |

ток, А |

ние, В |

||||||

(надира) |

|||||||||

|

|

|

слоя |

|

|

м/ч |

|||

|

|

|

|

|

|

|

|

трубы, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наружная сварка |

|

|

||||

|

|

|

|

|

|

|

|

||

820-1420" |

8-15,1 |

|

1 |

|

550-750 |

40-44 |

40 - 45 |

40-80 |

|

|

|

|

Последую |

|

650-700 |

46-48 |

45-50 |

40 - 60 |

|

|

|

|

щие |

|

|

|

|

|

|

1420" |

18-20,5 |

|

1 |

|

700-850 |

40-44 |

45 - 55 |

60 - 80 |

|

|

|

|

Последую |

|

600-650 |

46-48 |

45-50 |

40 - 60 |

|

|

|

|

щие |

|

|

|

|

|

|

|

20,6-32 |

|

1 |

|

850-950 |

40-44 |

45 - 50 |

60 - 80 |

|

|

|

|

Последую |

|

750-800 |

46 - 48 |

55 - 60 |

40 - 60 |

|

|

|

|

щие |

|

|

|

|

|

|

|

|

|

Облицо |

|

700-750 |

46-48 |

45-50 |

40 - 60 |

|

|

|

|

вочные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Внутренняя сварка |

|

|

||||

820-1420 |

8 - 3 2 |

|

1 |

|

600-800 |

44 - 46 |

45-50 |

Поили |

|

|

|

|

|

|

|

|

|

против |

|

|

|

|

|

|

|

|

|

вращения |

|

|

|

|

|

|

|

|

|

15-20 |

|

|

|

|

|

|

|

|

|

|

|

Примечания. Полярность обратная, проволока диаметром 3 мм при вылете электрода 40 — 45 мм.

"Термически упрочненные трубы. "Трубы из бейнитных сталей.

|

|

|

|

|

Таблица 3.19 |

Ширина наружного шва при двусторонней автоматической сварке |

|||||

|

|

под флюсом |

|

|

|

|

|

|

|

|

|

Диаметр |

Толщина |

Ширина |

Диаметр |

Толщина |

Ширина |

труб, мм |

стенки, мм |

шва, мм |

труб, мм |

стенки, мм |

шва, мм |

|

|

|

|

|

|

720 |

7,5-11,5 |

18±3 |

1220 |

21,5-24 |

22±4 |

|

11,5-15 |

20+-3 |

|

24-28 |

24±4 |

|

15-17,5 |

20+-3 |

|

|

|

|

17,5-22 |

22+4 |

|

|

|

820 |

8-11,5 |

18+-3 |

1420 |

15,7-18 |

22 ± 4 |

|

11,5-15 |

20±3 |

|

18-20,5 |

22+4 |

1020-1220 |

10,5-11,5 |

18+-3 |

|

20,5-24 |

24±4 |

|

11,5-15 |

20±3 |

|

24-28 |

30+4 |

|

15-21,5 |

22±4 |

|

28-32 |

32+4 |

|

|

|

|

|

|

107

Таблица 3.20

Геометрические параметры внутреннего шва при двусторонней автоматической сварке под флюсом

Толщина |

Вид разделки |

Размеры внутреннего шва (5В/ЛВ>2), не более, мм |

||||

кромок |

|

|

|

|||

стенки, мм |

Глубина проплавления |

Ширина шва Вв |

||||

(табл. 3.16) |

||||||

9,5-11 |

|

|

|

|

|

|

|

|

6 |

15 |

|

||

11,1-15,2 |

|

|

7 |

21 |

|

|

15,3-18 |

|

|

9 |

26 |

|

|

18,1-21 |

|

|

10 |

26 |

|

|

19,7-20,5 |

|

|

12 |

26 |

|

|

20,5-32 |

|

|

12 |

28 |

|

|

|

|

|

|

|

|

|

3.2.2. Оборудование для сварки под флюсом поворотных стыков на трубосварочных базах

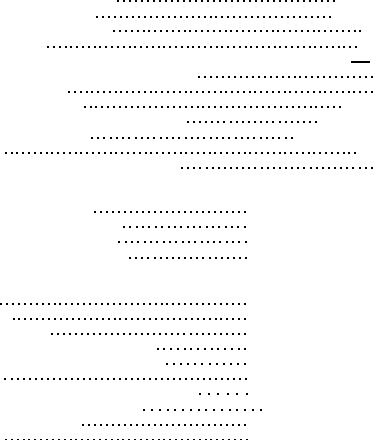

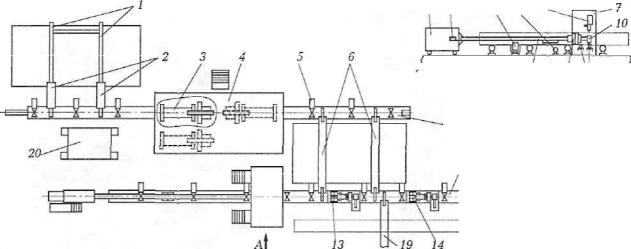

При строительстве магистральных трубопро водов используют две типовые схемы трубосварочных баз (рис. 3.25):

Рис. 3.25. Трубосварочная база

108

для односторонней автоматической сварки под флюсом по ручной подварке типа ССТ-ПАУ и БНС (полумеханизирован ные базы);

для двусторонней автоматической сварки под флюсом типа БТС (механизированные базы).

В зависимости от диаметра труб на полумеханизированных базах применяют различное оборудование, выпускаемое про мышленностью [24, 28].

Состав оборудования трубосварочных баз

Диаметр трубопровода, мм |

325+820 |

1020+1420 |

|

Тип трубосварочной базы |

|

БНС-81 |

ССТ-ПАУ |

Сборка и сварка первого слоя |

|

ЛСТ-81 |

ССТ-141 или ССТ-141А |

Автоматическая сварка под флюсом |

|

ПАУ-502 |

ПАУ-Ю01В |

|

|||

Автоматическая подварка под флюсом .... — |

ТС-17М1 |

||

изнутри трубы |

|

|

|

Техническая характеристика сборочно-сварочных стендов ССТ |

|||

Тип стенда |

ССТ-141 |

ССТ-141А |

|

Диаметр свариваемых труб, мм .... 1020, 1220, 1420 |

1020,1220,1420 |

||

Длина свариваемой секции, м, |

|

|

|

не более |

36 |

|

36 |

Масса секции, кг |

22000 |

36000 |

|

Одновременно потребляемая |

|

|

|

мощность, кВт |

16,5* |

115 |

|

Ход роликоопоры манипулятора, мм: |

|

||

горизонтальный |

±140 |

280 |

|

вертикальный |

200 |

|

200 |

Давление в гидросистеме, МПа ... — |

10 |

||

Окружная скорость вращения |

|

|

|

секций, м/с |

— |

0,0281 ±0,00165 |

|

Габаритные размеры, мм |

45500x8750x3500 |

51000x11200x7250 |

|

Масса, кг |

36800 |

45000 |

|

Производительность (стык/ч) |

|

|

|

на трубах диаметром, мм: |

|

|

|

1 4 2 0 |

1 ? |

|

4 '8 |

1020 и 1220 |

3,4 |

|

9,2 |

Число сварочных постов |

6 |

|

8 |

Численность обслуживающего .... 7 |

9 |

||

персонала |

|

|

|

'Без источников сварочного тока.

109

Техническая характеристика линии ЛСТ-81 |

|

Диаметр собираемых труб, мм |

325 — 820 |

Длина собираемых труб, м |

10,5— 11,8 |

Длина собираемых секций, м |

< 36 |

Масса секций, кг |

16000 |

Производительность на трубе диаметром 530x8 мм, стык/ч 9,2

Одновременно потребляемая мощность, кВт |

|

72 |

Число постов сборки |

|

2 |

Сварочный ток поста, А |

|

60 — 315 |

Источник сварочного тока: выпрямитель |

|

ВДМ 100IV3 |

Габаритные размеры, мм |

71000x12000x3500 |

|

Масса, кг |

|

38500 |

Численность обслуживающего персонала |

|

9 |

Техническая характеристика автосварочных установок ПАУ |

||

Тип сварочной установки |

ПАУ-502 |

ПАУ-Ю01В |

Диаметр свариваемых труб, мм |

325 — 820 |

1020 — 1420 |

Длина свариваемых секций, м |

< 36 |

< 36 |

Максимальная масса секций, кг |

16000 |

25000 |

Производительность (стык/ч) при сварке |

|

|

на трубе (диаметр х толщина, мм): |

|

|

530x8 |

7 |

— |

1420x17 |

— |

4,3 |

Сварочный ток, А |

500* (1250**) |

1250 |

Диаметр электродной проволоки, мм |

2 — 3 |

3 — 5 |

Окружная скорость вращения секций, |

0,0026 — 0,026 |

0,005 — 0,05 |

м/с (м/ч) |

(9,3-93) |

(18-180) |

Одновременно потребляемая мощность, кВт |

100 |

305 |

Скорость перемещения будок, м/с |

— |

0,83 ±0,05 |

Габаритные размеры, м |

55x11x10 |

51x13x4.7 |

Масса, кг |

11800 |

30500 |

* При питании дуги от агрегата АДД-502У1; "При питании дуги от сварочного выпрямителя ВДУ-1201.

Схема полумеханизированной трубосварочной базы, пред назначенной для сборки и сварки труб диаметром 325 — 820 мм типа БНС — БНС-81, приведена на рис. 3.26.

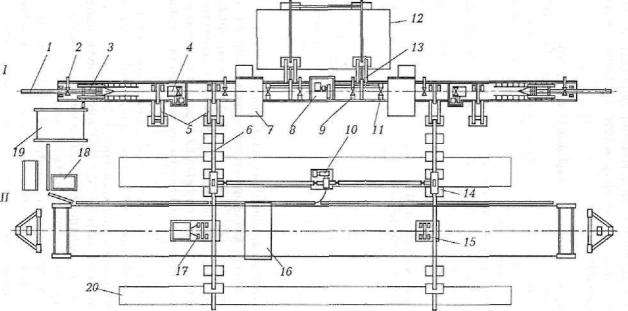

Механизированные трубосварочные базы (типа БТС) позво ляют полностью механизировать выполнение сварочно-монтаж- ных работ при изготовлении секций труб. В настоящее время оте чественной промышленностью выпускаются базы БТС-142В,

ПО

Рис. 3.26. Схема трубосварочной базы БНС-81:

/— сборочно-сварочнаялиния,ЛСТ-81; Д — автосварочная установка ПАУ-502; / — штанга центратора; 2 — привод штанги центратора; 3 — внутренний центратор; 4 — ролик регулировочный для сборки стыка; 5 — перегружатель секций; 6 — промежуточный стеллаж; 7 — пост сборки ручной дуговой сварки корневого слоя шва; 8 — привод перегружателя; 9 — ролик рольганга; 10 — привод отсекателя секций; 11 — ролик роль ганга неприводной; 12 — приемный стеллаж; 13 — отсекатель; 14 — отсекатель секций; 15 — опора непри водная; 16 — палатка сварщика со сварочной головкой; 17 — опора приводная; 18 — блок питания; 19 — энергоблок; 20 — стеллаж готовых секций

предназначенные для двусторонней автоматической сварки под флюсом кольцевых стыков труб диаметром 1020— 1420 мм в двух- и трехтрубные секции (рис. 3.27).

Техническая характеристика трубосварочной базы БТС-142В

Диаметр свариваемых труб, мм |

1020, 1220, 1420 |

Длина свариваемых секций, м |

< 36 |

Масса свариваемых секций, кг |

25000 |

Производительность стык/ч при сварке |

|

трехтрубных секций (диаметр х толщина, мм): |

|

1420x17,5; 1220x17,5; 1020x17,5 |

3,24; 3,53; 3,9 |

Установленная мощность кВт: |

|

линии обработки торцов труб |

50 |

линии сборки и сварки |

360 |

Одновременно потребляемая мощность, кВт |

250 |

Диапазон регулирования сварочного тока, А |

600 — 1200 |

Диаметр электродной проволоки, мм: |

|

при сварке снаружи |

3 — 5 |

при сварке изнутри |

3 — 4 |

Окружная скорость секции, м/с (м/ч) |

0,007 — 0,025 (30 — 90) |

Регулирование окружной скорости |

Плавное |

Габаритные размеры, мм |

65x27x5,2 |

Масса, кг |

110000 |

Оборудование трубосварочных баз. Внутренние центраторы (рис. 3.28, 3.29) применяют для сборки и центровки поворотных стыков труб диаметром 325—1420 мм на трубосварочных базах. При использовании внутренних центраторов стыкуемым торцам труб придается форма окружности, а разность периме тров торцов равномерно распределяется по всей длине стыка (табл. 3.21) [24].

Основным рабочим узлом центратора является центрирую щий механизм, который может быть конусного (левая часть рис. 3.30) или рычажного типа (правая часть рис. 3.30).

На трубосварочных базах типа ССТ-ПАУ и БНС внутренние центраторы имеют конусный центрирующий механизм, на базе БТС-142В применены центраторы рычажного типа.

Внутренние центраторы имеют электрогидравлический при вод и два независимых ряда центрирующих жимков. Питание внутренних центраторов осуществляется от источников постоян ного тока.

112

|

|

|

ВидА |

|

8 |

16 |

15 |

17 |

9^ |

'// /// /// /// /// /// ///№/ /// Jy/ w /// ///

18 11 12

Линия обработки торцов

Линия сборки и сварки двух- и трехтрубных секций

17

Рис. 3.27. Схема трубосварочной базы БТС-142В:

1 — накопитель; 2 — отсекатель; 3 — станок подготовки кромок (тип СПК); 4 — пост обработки кромок; 5 — ролик приводной рольганга; 6 — перегружатель; 7 — пост наружной сварки; 8 — пост внутренней сварки; 9 — головка наружной сварки (ГДФ-ЮОГУЗ); 10 — головка внутренней сварки; 11— внутренний центратор; 12 — роликоопоры для регулирования зазора в стыке; 13 — роликоопора приводная для сварки двухтрубных секций; 14 — роликоопора приводная для сварки трехтрубных секций; 15 — роликоопора неприводная; 16 — система слежения при сварке изнутри трубы; 17 — гидроперехват штанги; 18 — штанга; 19 — покати готовых секций; 20 — блок питания

Рис. 3.29. Установка внутреннего центратора

114