Мустафин Ф.М. - Сварка трубопроводов

.pdfJLA |

ПОДГОТОВКА ТРУБ К СБОРКЕ |

ГЛАВА |

И СВАРКЕ |

2.1. ВХОДНОЙ КОНТРОЛЬ И ПОДГОТОВКА ТРУБ

Перед началом сварочно-монтажных работ необходимо убедиться в том, что используемые трубы, соединительные детали, запорная и распределительная арматура имеют сертифи каты качества и соответствуют проекту, техническим условиям на их поставку, а также требованиям действующих нормативно-тех нических документов. Трубы и детали должны пройти обязатель ный входной контроль [18,19].

Входной контроль труб производят для проверки их соответ ствия техническим требованиям, изложенным в ГОСТе или ТУ и.) трубы, а также СНИП 2.05.06 — 85*. При входном контроле проверяют:

1. Наличие сертификатов соответствия.

Сертификат содержит: номинальный размер трубы, номер и дату ТУ, по которому изготовлена труба; марку стали; номер Партии; результаты мехиспытаний с указанием номера плавки, i которым относятся результаты испытаний; результаты гидрав лических испытаний и рентгеновской дефектоскопии; вид термо обработки; химический анализ плавки.

2.На внутренней поверхности каждой трубы, на расстоянии

.'>()() мм от одного из ее концов несмываемой краской наносят мар-

iировку: завод-изготовитель, номер контракта, номер плавки, но минальные размеры, номер трубы, дата изготовления, эквивалент

. рлерода.

3.Длину трубы.

Длина трубы должна быть в пределах от 10,5 до 11,6 м (и до 11,8 м Во согласованию). Предельные отклонения по длине для труб I i ласса точности (+ 15, — 0) мм, для труб 2 класса (+ 100, — 0) мм.

35

Длину труб измеряют рулетками или мерными проволоками.

4. Диаметр и толщину стенки трубы (диаметр измеряют по ГОСТ 20.295 — 85). Наружный диаметр трубы определяют путем измерения периметра трубы рулеткой, с последующим пересче том по формуле

Д, = Р/3,14159 - 2Др - 0,2 мм,

где Р — периметр трубы, мм; Ар — толщина полотна рулетки, мм; 0,2 мм — припуск на прилегание полотна рулетки к телу трубы.

Предельные отклонения по наружному диаметру труб:

D H < 2 0 0 M M — ±1,5 мм;

DH = 200 - 350 мм — ±2 мм;

DH = 350 - 530 мм — ±2,2 мм;

DH = 530 — 630 мм — ±3 мм;

DH = 720 - 820 мм — ±4 мм;

DH = 820 - 1020 мм — ±0,7 %; DH > 1020 мм — ±0,6 %.

Толщину стенки измеряют штангенциркулями с ценой деле ния 0,01 мм. Минусовой допуск должен быть не более 5 % номи нальной толщины. Отклонения толщины стенки трубы должны со ответствовать требованиям ГОСТ или ТУ на трубы.

5. Овальность концов труб.

Овальность определяют путем измерения диаметра торца тру бы нутромером или индикаторной скобой в двух взаимно перпен дикулярных плоскостях. Овальность — отношение разности меж ду наибольшим и наименьшим диаметром к номинальному диа метру должна быть не более 1 % DH при толщине стенки 8 < 20 мм и 0,8 % DH при 8 > 20 мм.

6. Кривизну труб.

Кривизна труб не должна превышать 1,5 мм на 1 м длины: общая кривизна не должна превышать 0,15 % длины трубы.

7. Состояние кромок и косину реза.

Концы труб обрезают под прямым углом. Отклонение от пер пендикулярности торцов (косина реза) не должно превышать 1,6 мм для труб номинальным наружным диаметром 1020 мм и бо лее и 1,2 мм ддя труб номинальным наружным диаметром менее 1020 мм. Кромки труб должны иметь разделку под сварку. Для

36

нефтепроводов косина реза должна быть < 1,0 мм — для DH < 530 мм; 1,6 мм — для DH > 530 мм. Концы труб должны иметь фаску, выполненную механическим способом. Для труб с номинальной толщиной стенки менее 15 мм используется фаска с углом скоса 30 9 и допускаемым отклонением минус 5 °.

Притупление должно быть в пределах 1 — 3 мм. 8. Наличие дефектов на поверхности труб.

Не допускается наличие трещин, рванин, плены, закатов, и также выходящих на поверхность или торцевые участки рассло ений. В зоне шириной не менее 40 мм от торцов труб не допуска ются расслоения, превышающие 6,5 мм. В основном металле труб допускаются расслоения, если их размер в любом направлении не превышает 80 мм, а площадь не превышает 5000 мм2 . Расслое ния площадью не менее 5000 мм2 и длиной в любом направлении 30 — 80 мм должны располагаться друг от друга на расстоянии Не менее 500 мм.

Трубы изготавливают из листов, прошедших 100 % УЗ конт роль.

Допускается зачистка поверхностных дефектов, кроме тре щин, при условии, что толщина стенки после зачистки не выходит 30 пределы своего минимального значения. Поверхностные де фекты типа задира, царапины допускаются, если при последую щей их шлифовке толщина стенки трубы не выйдет за пределы до пуска на толщину стенки. Допускаются вмятины глубиной не бо лее 6 мм.

9. Сварной шов. Должен быть плавный переход к основному металлу.

Высота усиления 0,5 — 2,5 мм для 5 < 10 мм, 0,5 —3,0 мм для 8 > 10 мм.

Высота усиления внутреннего шва должна быть 0,5 — 3,0 мм. На концах труб на длине L > 150 мм усиление внутреннего шва

д( 1Лжно удаляться до высоты 0 — 0,5 мм. Не допускаются трещины, иепровары, подрезы глубиной более 0,4 мм, выходящие на поверх ность поры.

10. Трубы могут подвергаться ремонту, если (ВСН 012 —88 п. 4.6) глубина царапин, задиров не более 5 % от толщины стенки; вмяти ны на концах труб имеют глубину не более 3,5 % от DH; глубина задиров фасок не более 5 мм.

11. Химический состав, углеродный эквивалент, механиче-

37

ские свойства основного металла и сварочного шва контролируют дополнительно — одна труба из партии. Все остальные параметры контролируются на всех трубах — 100 %.

12. Трубы разбраковывает (т. е. определяет бракованные тру бы или нет) комиссия, состоящая из представителей строительномонтажной организации, заказчика и транспортных ведомств (ж/д, Морфлот, речфлот).

Перед сборкой труб необходимо очистить внутреннюю по лость труб и трубных деталей от попавшего внутрь грунта, грязи, снега, а также очистить до металлического блеска кромки и приле гающие к ним внутреннюю и наружную поверхности труб и со единительных деталей на ширину не менее 10 мм [16].

Участки усиления наружных заводских швов, прилегающие к свариваемому торцу, рекомендуется удалять до высоты 0 — 0,5 мм на расстоянии от торца не менее 10 мм.

При контактной стыковой сварке кольцевых стыков трубо проводов необходимо дополнительно:

провести контрольную проверку размеров стыкуемых труб по торцам, при этом разница в фактическом периметре стыкуемых труб не должна превышать 12 мм, а разница в фактической толщи не их стенок — 1 и 2,2 мм, соответственно для толщин стенок до 10 и более 10 мм;

выполнить в соответствии с технологической инструкцией и картой зачистку до металлического блеска поверхностей труб под токоподводящие башмаки сварочных машин;

проверить и, в случае необходимости, удалить усиление про дольных швов труб в месте расположения силовых и токоподводящих башмаков, при этом высота оставшегося усиления продольно го шва после его удаления должна быть не более 0,5 мм.

Газокислородную резку труб можно выполнять механизиро ванным или ручным способом.

Перед резкой необходимо зачистить проволочной щеткой зону реза шириной 50—100 мм от праймера, изоляции, окалины, ржавчины, пыли, масляных и жирных пятен.

Шероховатость кромки реза не должна превышать 0,32 мм (3-й класс по ГОСТ 14792).

Перед сваркой после резки необходимо тщательно удалить с кромки реза грат и окалину. Перед сваркой электродами с по крытием целлюлозного вида поверхность реза необходимо зачи-

38

стить шлифмашинкой (см. рис. 2.1) или подвергнуть механической обработке.

При отрицательных температурах окружающего воздуха ма шинную резку рекомендуется выполнять с подогревом до 50 — 100 °С.

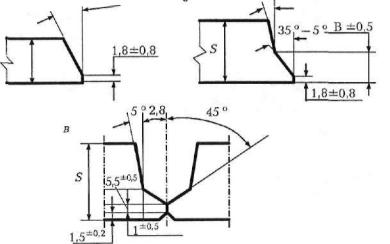

Рис. 2.1. Подготовка торцов труб к сварке

Правку концов труб после резки при отрицательных темпера турах окружающего воздуха можно выполнять только после подо грева до 150-200 °С.

При использовании для удаления дефектов воздушно-дуговой поверхностной резки угольным электродом перед сваркой поверх ность реза следует зачистить от грата абразивным кругом с ис пользованием шлифмашинки на глубину 0,3 — 0,5 мм (до металли- 'ич кого блеска). Рекомендуемые типы разделки кромок труб при ведены на рис. 2.2.

Примечания: 1. После газовой резки в монтажных условиях разделка кромок труб должна соответствовать рис. 2.2, а независи мо от толщины стенки труб.

39

2.Размер В (мм) на рис. 2.2, б зависит от толщины стенки трубы

мм :

В, мм |

7 |

8 |

10 |

12 |

Толщина стенки трубы, мм |

15-19 |

19-21,5 |

21,5-26 |

26-32 |

На рис. 2.3 показана подготовка торцов труб и монтаж труб ной секции.

Перед началом выполнения работ по сварке стыков труб про изводится сушка или подогрев торцов труб (рис. 2.4) и прилегаю щих к ним участков.

Необходимость проведения предварительного подогрева и его режим определяются:

а30° - 5  1 6 V 5

1 6 V 5

Рис. 2.2. Типы разделки кромок труб для ручной дуговой сварки, одно сторонней автоматической сварки под флюсом, автоматической дуго вой сварки порошковой проволокой с принудительным формировани ем, полуавтоматической сварки в защитных газах:

а — для труб диаметром 57— 1420 мм с толщиной стенки S до 16 мм;

б— для труб диаметром 273— 1420 мм с толщиной стенки более 15 мм;

в— для автоматической сварки труб в защитных газах

40

видом покрытия электрода; эквивалентом углерода и толщиной стенки свариваемой стали; температурой окружающего воздуха.

Сушка или предварительный подогрев должны осуществлять ся однопламенными или кольцевыми наружными или внутренни ми пропановыми горелками, или путем индукционного нагрева. Во всех случаях должна быть обеспечена равномерность нагрева торцов по периметру и прилегающих к ним участков поверхности трубы на ширине 10—15 мм от торца.

Продолжительность подогрева определяется эксперименталь но для каждого подогревателя в зависимости от температуры окружающего воздуха и стенки трубы.

При наличии изоляции на трубах проведение подогрева не должно нарушать ее целостность. В этом случае следует применять термоизолирующие пояса и/или боковые ограничители пламени.

Предварительный подогрев или сушку производят перед вы полнением прихваток либо перед сваркой корневого слоя шва.

Режимы предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия и проволокой сплошного сечения методом STT приведены в табл. 2.1 [16].

Рис. 2.3. Подготовка торцов труб и монтаж трубной секции

41

Рис. 2.4. Сушка кромок пропановой горелкой

Таблица 2.1

Условия предварительного подогрева при сварке корневого слоя шва электродами с основным покрытием, проволокой сплошного сечения при сварке методом STT

Эквивалент |

|

Температура предварительного подогрева (°С ) |

||||||

|

|

при толщине стенки трубы, мм |

|

|||||

углерода |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

металла труб, % |

До |

8,1 - |

10,1- |

12,1- |

14,1- |

16,1- |

18,1- |

Свыше |

|

8,0 |

10,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

20,0 |

£0,41 |

|

|

|

|

-35 |

-20 |

- 5 |

|

|

|

|

|

|

|

|

|

|

0,42-0,46 |

|

|

|

-15 |

+ 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

— подогрев не требуется |

_ |

— подогрев до +100 °С при температуре окружающего воздуха ниже |

|

указанной |

|

— подогрев до +100 °С независимо от температуры окружающего воз- |

|

духа |

42

Режимы предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным видом покрытия приведены в табл. 2.2.

Таблица 2.2

Условия предварительного подогрева при сварке корневого слоя шва электродами с целлюлозным покрытием

Эквивалент |

|

Температура предварительного подогрева (°С) |

||||||

|

|

при толщине стенки трубы, мм |

|

|||||

углерода |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

металла труб, % |

До |

8,1 - |

10,1 — |

12,1 — |

14,1- |

16,1- |

18,1- |

Свыше |

|

8,0 |

10,0 |

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

20,0 |

<0,41 |

|

-10 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,42-0,46 |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

— подогрев не требуется

„о — подогрев до +100 "С при температуре окружающего воздуха ниже указанной

—подогрев до +100 °С независимо от температуры окружающего возДуха

—подогрев до +150 °С независимо от температуры окружающего возДуха

I — подогрев до + 200 °С независимо от температуры окружающего воз- _ _ 1 АУха

При выполнении корневого слоя шва электродами с целлю лозным покрытием температура на кромках труб непосредствен но перед сваркой не должна опускаться ниже значений, приведен ных в табл. 2.2. В случае остывания кромок ниже указанной тем пературы необходимо осуществить сопутствующий подогрев до температуры предварительного подогрева.

При двусторонней автоматической сварке под флюсом пово ротных стыков труб диаметром 1020— 1220 мм с эквивалентом уг лерода 0,42 — 0,46 % на трубосварочных базах типа БТС осуществ ляется предварительный подогрев до 50+ 30 °С при температуре окружающего воздуха ниже 0 °С. При наличии влаги на торцах труб необходимо производить их сушку.

В случае отсутствия необходимости в проведении предвари тельного подогрева производится сушка торцов труб и прилегаю-

43

щих к ним участков до температуры 20 — 50 °С при температуре окружающего воздуха ниже + 5 °С либо наличии влаги на торцах труб.

При наличии следов влаги или наледи на торцах произвести их осушку путем нагрева до температуры 20 — 50 °С.

При выполнении ремонтных работ для устранения дефектов сварных соединений изнутри и снаружи трубы произвести пред варительный подогрев до 100+ 30 °С независимо от температуры окружающего воздуха.

Температуру предварительного подогрева стыков труб раз личных прочностных классов, разнотолщинных труб или разнотолщинных соединений устанавливают по максимальному значе нию, требуемому для одного из стыкуемых элементов.

2.2. ГАЗОПЛАМЕННАЯ РЕЗКА

Под газопламенной резкой (чаще ее называют кислородной) понимают способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании для нагрева смеси горючих газов с кислородом и экзотермической (с выделением тепла) реакции окисления металла. Суть кислород ной резки заключается в сгорании железа в струе чистого кисло рода, нагретого до температуры, близкой к температуре плавления (рис. 2.5) [10].

Резке поддаются металлы, удовлетворяющие следующим тре бованиям:

температура плавления металла должна быть выше температу ры воспламенения его в кислороде. Металл, не отвечающий этому требованию, плавится, а не сгорает. Например, низкоуглероди стая сталь имеет температуру плавления около 1500 °С, а воспла меняется в кислороде при температуре 1300 — 1350 °С. Увеличение содержания углерода в стали сопровождается понижением темпе ратуры плавления и повышением температуры воспламенения в кислороде. Поэтому резка стали с увеличением содержания уг лерода и примесей усложняется [12];

температура плавления оксидов должна быть ниже темпера туры плавления самого металла, чтобы образующиеся оксиды лег-

44