- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-0978-4 (т. 4)

- •15.1. Мольный термодинамический потенциал Гиббса

- •15.2. Система уравнений равновесия двух фаз

- •15.4. Различные трактовки системы уравнений равновесия

- •15.6. Термодинамическая теория фазовых переходов 1-го рода

- •15.7. Феноменологический метод описания фазовых переходов

- •15.8. Методы расчета параметров стабильности чистых

- •15.10. Инвариантность решений системы уравнений фазового

- •15.12.1. Обобщение правила равенства площадей Максвелла

- •15.12.2. Обобщение правила равенства площадей Максвелла

- •15.14. У-алгоритм расчета равновесия двух неизоморфных

- •15.18. Одно/двухфазные α/α+β или β/α+β фазовые границы

- •15.21. Анализ трехфазных равновесий в двухкомпонентных

- •системах. Расчет энтальпии трехфазной реакции T–p–x

- •Глава 11. ФИЗИКА ПРОЧНОСТИ МАТЕРИАЛОВ

- •11.1.1. Основные понятия

- •11.1.2. Напряжения и деформации

- •11.1.3. Диаграмма растяжения: характерные точки

- •11.2. Упругость

- •11.2.1. Закон Гука для случая одноосной деформации

- •11.2.3. Закон Гука в обобщенном виде

- •11.2.4. Модули и коэффициенты упругости

- •11.3. Процессы пластической деформации

- •11.3.1. Кристаллографическое скольжение

- •11.3.2. Фактор Шмида

- •11.3.4. Начало пластической деформации

- •11.3.6. Взаимосвязь величин сдвиговой деформации

- •11.3.7. Стадии деформационного упрочнения

- •11.3.8. Теории дислокационного упрочнения

- •11.3.9. Текстуры деформации и текстурное упрочнение

- •11.3.10. Двойникование как механизм деформации

- •11.3.15. Возникновение зуба текучести

- •11.4. Ползучесть

- •11.4.1. Неупругая обратимая ползучесть

- •11.4.2. Логарифмическая ползучесть

- •11.4.3. Высокотемпературная ползучесть

- •11.4.4. Диффузионная ползучесть

- •11.4.5. Характеристики ползучести

- •11.5. Разрушение

- •11.5.1. Основные виды разрушения

- •11.5.2. Зарождение трещины

- •11.5.7. Схема Иоффе перехода из хрупкого

- •11.5.8. Особенности охрупчивания ОЦК металлов

- •11. 6. Усталость материалов

- •11.6.1. Общие характеристики явления

- •11.6.2. Особенности протекания пластической деформации при циклическом нагружении

- •11.6.4. Влияние различных факторов на усталость

- •Контрольные вопросы

- •Список использованной литературы

- •Введение

- •Контрольные вопросы

- •Глава 13. РАДИАЦИОННАЯ ФИЗИКА ТВЕРДОГО ТЕЛА

- •Введение

- •13.5.2. Низкотемпературное радиационное охрупчивание

- •Влияние облучения на стали. Наиболее важным требованием к конструкционным материалам в процессе длительного облучения является стабильность их физических и механических свойств. Поэтому пригодность той или иной стали для изготовления узлов и деталей активной зоны атомного реактора может быть обоснована только после определения ее свойств в нейтронном поле.

- •На рис. 13.46 показаны начальные участки кривых растяжения нескольких монокристаллических образцов урана близкой ориентировки, облученных различными флюенсами (номера кривых соответствуют номерам на стереографической проекции выхода оси растяжения).

- •13.6.2. Механизмы радиационной ползучести

- •Контрольные вопросы

- •Глава 14. ОСНОВЫ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ В КОНДЕНСИРОВАННЫХ СРЕДАХ

- •14.1. Задачи компьютерного моделирования

соседнюю, несколько отличающуюся по ориентации, сопряжен с соответствующим поворотом систем скольжения, что требует дополнительных энергетических затрат, порождая дополнительное деформационное упрочнение.

Рассмотренный выше цикл колебания оси нагружения вокруг уже достигнутой устойчивой ориентации, повторяясь многократно, также дробит субструктуру зерна. Из-за несовпадения областей торможения и повторной активизации скольжения каждый цикл локального колебания ориентации оставляет в «теле» зерна своего рода «шрам», затрудняющий протекание следующих циклов и уменьшающий ресурс пластичности зерна. По мере повышения степени деформации увеличивается число циклов колебания оси нагружения относительно ее устойчивой ориентации, субструктура зерна все более дробится и для активизации заторможенной системы скольжения требуется все большее повышение сдвигового напряжения, достигаемое при все большем удалении оси нагружения от устойчивой ориентации.

Если бы был возможен «моментальный снимок» деформируемого образца, на котором была бы зафиксирована ориентация каждого из пронумерованных субзерен в данный момент времени, то аналогичный снимок, сделанный в следующий момент времени, показал бы, что ориентации всех субзерен изменились, хотя их общее распределение в пространстве ориентаций остается неизменным, по крайней мере, в первом приближении. Очевидно при этом, что чем на большее угловое расстояние удалено субзерно от устойчивой ориентации, тем труднее активизировать в нем заторможенное скольжение и тем большим деформационным упрочнением оно характеризуется. С этой точки зрения при достаточно высоких степенях деформации угловая ширина максимумов в сформировавшейся текстуре может служить критерием деформационного упрочнения материала.

11.3.10. Двойникование как механизм деформации

Распространенным механизмом деформации, особенно на ее начальных этапах, является двойникование – внезапный локализованный сдвиговый процесс, охватывающий небольшие, но четко огра-

67

ниченные объемы внутри кристалла. Тогда как обычное скольжение ограничивается одной кристаллической плоскостью и является двумерным сдвиговым процессом, при двойниковании осуществляется объемный сдвиг с образованием двойниковой прослойки, резко отличающейся по ориентации от исходной матрицы. Двойникование является высокоскоростным процессом, часто сопровождающимся выделением энергии в форме звука. Например, потрескивание прутка из олова или пластины из циркония при изгибе связано с обильным образованием двойников. Двойниковые прослойки ограничены параллельными плоскостями, которые соответствуют кристаллографическим плоскостям с низкими индексами и являются габитусными плоскостями двойника, или плоскостями двойникования1.

Процесс двойникования представляет собой кооперативный сдвиг атомов, при котором отдельные атомы перемещаются друг относительно друга лишь на часть межатомного расстояния, но полный результирующий сдвиг является макроскопическим. Перестройка кристаллической решетки при двойниковании показана на рис. 11.22, где светлыми кружками обозначены первоначальные положения атомов, а темными – новые положения атомов после двойникового смещения. Решетка двойника является зеркальным отражением исходной решетки относительно плоскости двойнико-

вания К1 при сдвиге в направлении двойникования η1.

Рис. 11.22. Перестройка решетки при двойниковании

1 Физическое материаловедение. Т. 1. – М.: МИФИ, 2007. П. 1.6.1.

68

При рассмотрении геометрии двойникования пользуются моделью сферического монокристалла (рис. 11.23), в котором плоскость двойникования К1 показана как экваториальная плоскость, а направление η1 есть направление сдвига.

Рис. 11.23. Геометрия двойникования

Необходимо знать также величину сдвига S, определяемую как расстояние, на которое смещается точка, находящаяся на единичном расстоянии от плоскости двойникования. Если верхнюю полусферу превратить в двойник, то она деформируется в эллипсоид, в котором только две плоскости остаются неискаженными, являясь также полукруглыми по форме: плоскость двойникования K1 и плоскость K2, которая на схеме заштрихована. Плоскостью сдвига является такая плоскость, которая содержит направление η1 и нормаль к плоскости двойникования K1. Линия пересечения плоскости сдвига со второй неискаженной плоскостью K2 обозначена η2.

Критерием двойникования является то, что неискаженная плоскость K2 образует с плоскостью K1 одинаковый угол до и после двойникования. Если радиус сферы принять за единицу, то величи-

69

ну сдвига S, отвечающую расстоянию ВВ', можно выразить через угол 2φ между двумя неискаженными плоскостями:

S = 2 ctg 2φ . (11.55)

Следовательно, если найти две неискаженные плоскости, то легко определить сдвиговую деформацию в двойнике путем измерения угла между этими плоскостями. Типичные характеристики двойникования для некоторых металлов приведены в табл. 11.4.

Таблица 11.4

Некоторые кристаллографические характеристики процесса двойникования

Металл |

Кристаллическая |

|

|

Индексы двойникования |

Сдвиг |

|||||||||||||||||||||||||||||||

структура |

K1 |

|

η1 |

|

K2 |

η2 |

S |

|||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||

Медь и другие |

ГЦК |

(111) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[112 ] |

0,707 |

|||||

[112 |

] |

(11 |

|

1 |

) |

|||||||||||||||||||||||||||||||

ГЦК металлы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α-железо |

ОЦК |

(112 ) |

[11 |

|

|

|

|

|

|

|

] |

|

|

|

|

|

|

|

|

) |

[111 ] |

0,707 |

||||||||||||||

1 |

(112 |

|||||||||||||||||||||||||||||||||||

Магний |

ГПУ, с/а = 1,624 |

(10 |

|

2 ) |

[10 |

|

|

|

|

|

|

|

|

] |

(10 |

|

|

|

1) |

|

|

|

|

|||||||||||||

1 |

|

|

|

|||||||||||||||||||||||||||||||||

1 |

|

|

1 |

1 |

[101 |

1] |

0,129 |

|||||||||||||||||||||||||||||

Цинк |

ГПУ, с/а = 1,858 |

(10 |

|

2 ) |

[10 |

|

|

|

|

|

] |

(10 |

|

1) |

[10 |

|

1] |

0,139 |

||||||||||||||||||

1 |

||||||||||||||||||||||||||||||||||||

1 |

|

|

1 |

1 |

1 |

|||||||||||||||||||||||||||||||

Кадмий |

ГПУ, с/а = 1,866 |

(10 |

|

2 ) |

[10 |

|

|

|

|

|

|

|

|

|

|

|

|

] |

(10 |

|

|

|

|

1) |

[10 |

|

1] |

0,171 |

||||||||

1 |

1 |

|

1 |

1 |

1 |

|||||||||||||||||||||||||||||||

β-олово |

тетрагональная, |

( 301) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[101] |

0,119 |

|||||

[ 1 03 ] |

( 1 01) |

|||||||||||||||||||||||||||||||||||

с/а = 0,541 |

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Висмут |

ромбоэдрическая |

(110 ) |

[ 00 |

|

|

|

|

|

|

|

] |

( 001 ) |

[110 ] |

0,118 |

||||||||||||||||||||||

1 |

||||||||||||||||||||||||||||||||||||

В металлах, обладающих большим числом возможных систем скольжения (например, в металлах с ОЦК решеткой) двойникование не является преобладающим механизмом деформации. Однако, оно очень развито в металлах, где возможности для скольжения ограниченны. Так, в металлах с ГПУ решеткой скольжение часто идет по единственной базисной плоскости, и при ее неблагоприятной ориентации (например, параллельно оси растяжения) кристаллы будут деформироваться преимущественно двойникованием. В поликристаллах изменение формы зерна, происходящее при деформации, требует действия нескольких систем скольжения, и в тех металлах, где нужное количество систем скольжения отсутствует, двойникование оказывается важным механизмом деформации.

70

Двойникование, как и скольжение, сопряжено с направленными поворотами кристаллической решетки и также способно приводить к формированию кристаллографической текстуры. В качестве примера рассмотрим, как происходит изменение ориентации кристаллической решетки при двойниковании в ГЦК металлах (рис. 11.24).

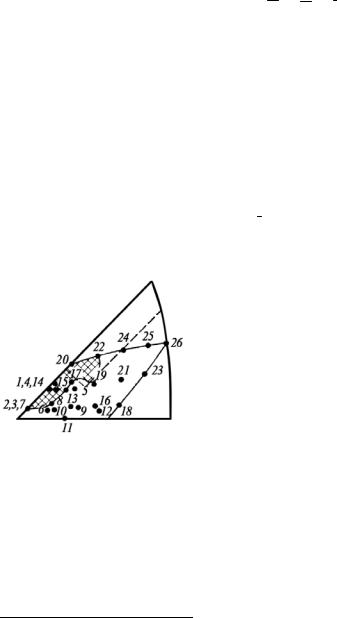

Рис. 11.24. Метод построения двойниковых проекций поликристалла, не имеющего текстуры, для плоскости двойникования (111)

В данном случае основная система скольжения (111)[101], а плоскость двойникования (111). Для того чтобы изображения осей кристаллов после двойниковой переориентации попали в центральную часть стереографической проекции, исходный элемен-

71

тарный стереографический треугольник 11 1, 11 0, 100 берется по другую сторону от плоскости двойникования.

Наносим на исходный треугольник равномерную сетку через определенное количество градусов по параллелям и меридианам сетки Болдырева с нумерацией отдельных точек1. Последовательно помещая каждую точку и полюс плоскости (111) на один большой круг, измеряя расстояние в градусах от нее до большого круга (111) и перенося его по другую сторону плоскости двойникования, получаем новую ориентацию всех точек треугольника, двойниковую по отношению к исходной. Заштрихованные области переориентированного треугольника переносим в пределы элементарного стереографического треугольника. Перенос осуществляется относительно

сторон треугольника 001–011 и 001–111 по большим кругам. Окончательно двойниковая проекция исходного треугольника выглядит, как показано на рис. 11.25.

|

Таким образом, получается, что |

|

если в исходном бестекстурном по- |

|

ликристалле какое-то внешнее на- |

|

правление (например, нормаль к |

|

поверхности) с равной вероятно- |

|

стью соответствует всем пронуме- |

|

рованным точкам стереографиче- |

|

ского треугольника, то после двой- |

|

никования по плоскости (111) с |

Рис. 11.25. Двойниковые проекции |

этим внешним направлением сов- |

поликристалла, изображенные |

падают преимущественно кристал- |

в пределах одного элементарного |

лографические оси, прилегающие к |

стереографического треугольника, |

нижней части стороны треугольни- |

при двойниковании относительно |

ка 001–011. Рассмотрение анало- |

плоскости (111) |

|

|

гичным образом вторичного двой- |

никования, т.е. передвойникования в процессе деформации двойниковых прослоек, образовавшихся при первичном двойниковании, приводит к выводу о дополнительном изменении области преиму-

1 Физическое материаловедение. Т. 1. – М.: МИФИ, 2007. П. 1.2.1.

72

щественной локализации внешнего направления в ориентационном пространстве.

11.3.11. Анизотропное поведение листовых образцов при растяжении

Если мы испытываем на растяжение образец, вырезанный из прокатанного листа, то надо иметь в виду следующее:

1)в первом приближении прокатку описывают как комбинацию растяжения вдоль направления прокатки (НП) и сжатия по нормали

кплоскости прокатки (НН);

2)в результате прокатки до достаточно высокой степени деформации в листе формируется текстура прокатки, при которой вдоль НП устанавливается кристаллографическая ось, устойчивая по отношению к растяжению, а вдоль НН – устойчивая по отношению к сжатию;

3)вдоль поперечного направления (ПН) при прокатке материал обычно претерпевает растяжение, недостаточное для достижения устойчивой ориентации;

4)при испытании листового образца на растяжение вдоль НП деформация материала растяжением происходит вдоль того же направления, что и при прокатке, в результате которой вдоль НП установилась кристаллографическая ось, устойчивая по отношению к растяжению, поэтому растяжение листового образца вдоль НП не вызывает переориентации его зерен и изменения текстуры;

5)испытание листового образца на растяжение вдоль ПН вызывает существенное изменение его текстуры, при котором ось растяжения приближается к устойчивому положению в ориентационном пространстве.

Если испытание листа на растяжение вдоль НП не сопряжено с переориентацией зерен, а вдоль ПН – вызывает переориентацию, значит, при испытаниях вдоль НП и ПН на начальной стадии действует разное число систем скольжения и кривые напряжениедеформация имеют разный характер, обнаруживая разное деформационное упрочнение. В этом, в частности, проявляется анизотропия механических свойств металлических материалов с развитой кристаллографической текстурой.

73

11.3.12. Влияние границ зерен на деформацию поликристаллов

При переходе от деформации монокристалла к деформации поликристалла ситуация резко изменяется. Отдельные зерна уже не находятся под действием одноосной системы напряжений, даже если образец подвергают простому растяжению. Поскольку каждое зерно имеет ориентацию, отличную от ориентации соседей, в поведении зерен возникают различия и соседние зерна налагают ограничения на деформацию друг друга.

Уже на ранних стадиях деформации границы зерен препятствуют движению дислокаций, в результате чего вместо легкого скольжения, характерного для монокристаллов, имеет место параболическое упрочнение. В большинстве зерен поликристалла уже при малых деформациях имеет место множественное скольжение, необходимое для взаимной адаптации формоизменения соседних зерен, когда становится возможным произвольное изменение формы зерен при сохранении сплошности материала на межзеренных границах. Кроме того, напряженное состояние даже в пределах одного зерна далеко не однородно и зависит от поведения ряда соседних зерен. По-видимому, эти эффекты более важны для мелких зерен, тогда как более крупные зерна ближе по своему поведению к монокристаллам.

Поликристаллический материал в общем случае можно представить состоящим из достаточно большого числа статистически беспорядочно ориентированных зерен, отделенных друг от друга более или менее сильно искаженными приграничными объемами – границами зерен. Механические свойства поликристаллов тесно связаны со свойствами их зерен и кристаллографией самих границ1. Однако механическое поведение отдельных свободных зерен, изучаемое при деформации монокристаллов, не определяет механических свойств поликристаллов, во всяком случае, тех свойств, которые обусловлены взаимодействием зерен с соседями. Различия в поведении связанных в едином агрегате зерен и отдельных монокристаллов таковы:

1 Физическое материаловедение. Т. 1. – М.: МИФИ, 2007. П. 1.7.

74

1)в главных системах скольжения отдельных зерен поликристалла действуют различные приведенные сдвиговые напряжения, и это неравенство определяется различной ориентацией зерен, тогда как в пределах монокристалла сдвиговое напряжение одно и то же;

2)границы зерен препятствуют развитию скольжения и передаче деформации из зерна в зерно; в поликристалле заметная макроскопическая деформация наблюдается при более высоких напряжениях, чем в монокристалле;

3)при воздействии на поликристалл внешних сил на границах между взаимно разориентированными зернами должны выполняться условия совместимости их деформации в приграничных объемах;

4)определенные участки границ зерен при нагружении могут действовать как источники дислокаций, приводя к увеличению плотности дислокаций внутри зерна. Поэтому при равной величине деформации монокристалла и отдельного зерна в поликристалле в этом последнем плотность дислокаций всегда выше.

Влияние границ на механические свойства поликристалла состоит в том, что в приграничных областях зерен, имеющих общую границу, развитие деформации должно быть согласованным, обеспечивающим отсутствие нарушений сплошности, для чего требуется активирование приграничных источников дислокаций. Согласно принципу Р. Мизеса для обеспечения произвольного формоизменения зерна в нем должно действовать не менее пяти независимых друг от друга систем скольжения. Именно таково в общем случае условие сохранения сплошности деформируемого поликристалла на границах зерен – в приграничных объемах зерен должно действовать не менее пяти систем скольжения.

Процессы скольжения, начавшиеся в наиболее благоприятно ориентированных зернах, развиваются по определенным системам скольжения внутри этих зерен, но не могут продолжаться через границу в соседнее зерно, так как не встречают там продолжения той плоскости и того направления, по которым двигались дислокации до границы. В субмикроскопических областях вблизи границ зерен должны протекать локализованные, но объемно связанные друг с другом процессы скольжения, обеспечивающие согласование деформаций приграничных объемов. Тогда среднее значение

75

напряжения σ(d), возникшего при механическом нагружении поликристалла, состоит из двух составляющих: σгр, которая определяет согласованную деформацию приграничных объемов, и σвн, которая действует в центральной области зерна. Если d – средний поперечник зерна, то формально можно записать:

σ(d) = σгр + σвн . (11.56)

Основные положения теории, связывающей величину зерна с напряжением течения, таковы:

1)границы зерен являются непроницаемыми барьерами для распространения дислокационного скольжения и двойникования;

2)внутризеренная концентрация напряжений, требующаяся для начала и развития пластического течения, не зависит от размера зерна.

Исходя из этих положений, зависимость напряжения сдвига от протяженности полосы скольжения, или среднего диаметра зерна d, можно записать:

τ = τ0 + kS d -1/2 , |

(11.57) |

где τ0 – напряжение сдвига, необходимое для того, чтобы вызвать скольжение в отсутствие сопротивления со стороны границ зерен; kS – коэффициент, характеризующий концентрацию напряжений у вершины полосы скольжения.

Вслучае объемного макроскопического пластического течения

вполикристалле напряжение течения должно быть достигнуто во всех зернах и на достаточном количестве систем внутри каждого зерна для поддержания локальной непрерывности деформации. При введении среднего ориентационного фактора М, обратного величине фактора Шмида:

М = σ /τ = (cos φ × cos λ) -1 , |

(11.58) |

получаем предшествующее уравнение в более общем виде: |

|

σ = M τ0 + M kS d -1/2 . |

(11.59) |

Рассматривая влияние границы зерна как барьера для распространения деформации в соседнее зерно, следует учитывать поле напряжений на конце заблокированной полосы скольжения. При достаточной величине этих напряжений можно ожидать инициирования скольжения в соседнем зерне и распространении в нем де-

76

формации. Для описания зависимости нижнего предела текучести σнτ от величины зерна было предложено уравнение Холла–Петча:

σнτ = σi + ky d -1/2. |

(11.60) |

Очевидно, что σi = Mτ0 и ky = MkS.

Во фронтальной части развивающейся полосы скольжения действуют высокие напряжения, достигающие максимума при торможении полосы, например, у границы зерна. Релаксация поля напряжений вблизи задержанной полосы может происходить или путем передачи деформации в соседний объем, или путем образования трещины. Коэффициент концентрации напряжений на малом расстоянии r перед блокированной полосой скольжения длиной d составляет (d/r)1/2. Если в материале возможно свободное распространение полос скольжения в пределах зерна, длина полосы скольжения равна диаметру зерна d. Величина r отвечает расстоянию от заблокированной в зерне А полосы до того участка в зерне В, где либо возникает зародышевая трещина, либо начнет действовать источник, испускающий дислокации и начнется деформация зерна В. Для реализации второго случая необходимо достижение на расстоянии r определенного минимального напряжения τd, приводящего в действие источник. Напряжение τd будет достигнуто только после преодоления разнообразных препятствий для распространения деформации в зерне А, среди которых включения, неоднородности, примеси, дефекты решетки и др., суммарно определяемые напряжением σi. Это происходит при приложении внешнего напряжения:

½ ( σн – σ) (d/r)1/2 |

= τ |

d |

. |

(11.61) |

τ i |

|

|

|

Множитель ½ связан с усреднением величины внешнего напряжения, которое в процессе деформации возрастает от нуля до величины, необходимой для развития течения.

Сопоставляя выражения (11.60) и (11.61), получаем:

ky = 2 r1/2 τd . (11.62)

Передача деформации от зерна к зерну происходит тем легче, чем ниже величина ky, которая регулируется соотношением между структурно чувствительными параметрами r и τd. Чем выше τd, тем сильнее проявляется зависимость от величины зерна.

77

В случае наличия в металле большого числа потенциальных систем скольжения, в поликристалле чаще встречаются зерна с высоким фактором Шмида и, соответственно, с низким ориентационным фактором М. Поэтому средняя величина фактора М для такого поликристалла окажется также пониженной, вследствие чего уменьшается зависящий от ориентационного фактора коэффициент ky в уравнении Холла–Петча (11.60) и зависимость нижнего предела текучести от размера зерна ослабляется.

У поликристаллов ГЦК металлов вследствие большого числа систем скольжения и слабого торможения полос деформации зависимость параметров деформирования от величины зерна слаба. Для ОЦК металлов из-за сильного взаимодействия дислокаций с примесями внедрения τd велико. Поэтому коэффициент ky также велик, несмотря на низкое значение М, так что зависимость параметров течения от величины зерна в случае ОЦК металлов оказывается сильной. У ГПУ металлов высокое значение ky определяется главным образом высоким значением М.

11.3.13. Особенности расчета кривых течения для поликристаллов

Напряжение сдвига τ, действующее в данной плоскости и в данном направлении скольжения, связано с приложенным растяги-

вающим напряжением σ уравнением:

σ = М τ = τ (cos φ × cos λ) -1 . (11.63)

В случае поликристалла ориентационный фактор изменяется от зерна к зерну, и, чтобы перейти к обобщенной кривой напряжение– деформация, необходима некоторая усредняющая обработка кривых, полученных для монокристаллов разных ориентаций. Первая попытка определить усредненный ориентационный фактор М была предпринята для ГЦК поликристалла: средневзвешенное значение М для всех 12 систем скольжения {111}<011> равно 2,24. Это значение можно использовать как величину ориентационного фактора Мр для ГЦК поликристалла в предположении, что каждое зерно деформируется независимо от соседей.

78

Энергия Е, затраченная в процессе небольшой деформации единицы объема зерна по обе стороны от границы, эквивалентна работе, проделанной внешним растягивающим напряжением σ при растяжении на dε:

n |

|

E = σ dε = ∑τidγi , |

(11.64) |

i =1

где τi – приведенное напряжение сдвига, dγi – приращение сдвиговой деформации по i-й системе, n – число сдвигов.

Если τi имеет одинаковое значение в любой системе скольжения, получаем:

n |

|

|

|

σ dε = τ ∑ |

dγi |

, |

(11.65) |

i = 1 |

|

|

|

откуда |

|

||

|

n |

|

dγi |

|

|

σ / τ = |

∑ |

/ dε = Mполикр= Mp . |

(11.66) |

||

i = |

1 |

|

|

|

|

Тейлор подсчитал Мр из условия подбора такой комбинации систем скольжения, которая определяет минимальное значение Σ ׀dγi ׀ при том, что достигается требуемая внешняя деформация. Все другие комбинации сдвигов, которые удовлетворяют условию непрерывности среды на границах зерен и дают ту же внешнюю деформацию, будут требовать более высокого значения совершаемой работы.

Тейлор предположил также, что во всех зернах деформация однородна и поэтому, согласно критерию Мизеса, в каждом зерне действуют пять систем скольжения. Было подсчитано значение М для 44 различных ориентаций ГЦК кристаллов, их усреднение дало величину Мр = 3,1. При расчете кривых для поликристалла используют соотношения:

σ

на основе чего получают:

= Мр τ и ε = γ/Мр , |

(11.67) |

dσ / dε = Мр2 dτ /dγ . |

(11.68) |

Отсюда следует, что интенсивность деформационного упрочнения ГЦК поликристалла должна быть примерно в 9,5 раза больше,

79

чем монокристалла. На рис. 11.26 показано характерное относительное расположение кривых напряжение-деформация для моно- и поликристаллических образцов из одного и того же металла.

Рис. 11.26. Кривые деформационного упрочнения моно- и поликристаллического образцов из одного металла

11.3.14. Возможные подходы к моделированию деформации поликристалла

При рассмотрении деформации поликристалла, помимо отмеченного выше подхода Тейлора, основывающегося на допущении однородной деформации, возможны также подходы, использующие другие исходные предположения (рис. 11.27).

Рис. 11.27. Схема деформации поликристалла по Заксу (а), Кохендорферу (б) и Тейлору (в)

Модель деформации по Заксу основана на допущении однородности напряжений в деформируемом материале. Эта модель предполагает независимость деформации скольжением каждого зерна в поликристаллическом агрегате, отвечающую действию системы с максимальным приведенным напряжением сдвига и с максимальным фактором Шмида по отношению к внешнему приложенному напряжению, как в изолированном монокристалле. При таком спо-

80