МУ_ЭП_2012

.doc

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ВНЕДРЕНИЯ

НОВОЙ (МОДЕРНИЗИРОВАННОЙ) ТЕХНИКИ

Методические указания по выполнению

контрольной работы

для студентов факультета «Строительные и дорожные машины» дневного и заочного отделений

НОВОСИБИРСК 2012

УДК 69.002.51 + 625.1

Самойлова Е.В., Юркова Е.О., Шаламова О.А., Ядрошникова Г.Г. Экономическая эффективность внедрения новой (модернизированной) техники: Методические указания по выполнению контрольной работы. - Новосибирск: Изд-во СГУПСа, 2004. – 11 с.

Данные Методические указания содержат методические рекомендации по оценке экономической эффективности внедрения новой (модернизированной) техники.

Предназначены для студентов дневной и заочной форм обучения по специальностям 1709 «Подъемно-транспортные, строительные, дорожные машины и оборудование», 2301 «Сервис транспортных и технологических машин и оборудования».

Методические указания рассмотрены и утверждены к печати на заседании кафедры «Технология транспортного машиностроения и эксплуатация машин».

Ответственный редактор д-р техн. наук, профессор

В.А. Каргин

Рецензент:

Генеральный директор ОАО «Строймеханизация»,

Заслуженный строитель РФ А.М. Шилов

В соответствии с учебным планом студенты специальностей 1709 «Подъемно-транспортные, путевые, строительные и дорожные машины и оборудование» и 2301 «Сервис транспортных и технологических машин и оборудования» выполняют контрольную работу «Расчет экономической эффективности внедрения новой (модернизированной) техники» по дисциплинам «Экономика предприятия» и «Эффективность, экономика сервисных услуг и основы предпринимательства».

Цель работы – закрепление теоретических знаний, полученных при изучении дисциплины, путем решения практических задач в области экономического анализа и технико-экономической оценки принятия инженерных решений.

Работа выполняется по соответствующим вариантам, приведенным в табл. 1.

Таблица 1 - Исходные данные для выполнения работы

|

Показатели |

Еиница измерения |

Варианты задания (сумма двух последних цифр шифра студента) |

||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Производительность эксплуатационная часовая |

ед./маш.-ч |

30 |

35 |

38 |

47 |

48 |

50 |

55 |

64 |

68 |

|

Коэффициент использования двигателя по времени |

- |

0,76 |

0,71 |

0,75 |

0,70 |

0,71 |

0,73 |

0,77 |

0,76 |

0,75 |

|

Коэффициент использования двигателя по мощности |

- |

0,65 |

0,63 |

0,60 |

0,62 |

0,66 |

0,64 |

0,67 |

0,64 |

0,65 |

|

Стоимость комплектующих изделий |

тыс. руб. |

180 |

95 |

150 |

230 |

280 |

310 |

180 |

160 |

120 |

|

Масса:

прочих узлов |

т |

1,0 0,5 0,1 |

1,1 0,4 0,2 |

1,2 0,6 0,3 |

1,3 0,6 0,3 |

1,4 0,7 0,5 |

1,6 0,8 0,5 |

2,0 0,9 0,7 |

2,2 1,0 0,4 |

2,4 1,2 0,1 |

|

Показатели |

Еиница измерения |

Варианты задания (сумма двух последних цифр шифра студента) |

||||||||

|

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

||

|

Производительность эксплуатационная часовая |

ед./маш.-ч |

70 |

72 |

74 |

78 |

82 |

86 |

90 |

94 |

95 |

|

Коэффициент использования двигателя по времени |

- |

0,75 |

0,71 |

0,76 |

0,70 |

0,73 |

0,74 |

0,77 |

0,74 |

0,75 |

|

Коэффициент использования двигателя по мощности |

- |

0,65 |

0,64 |

0,60 |

0,61 |

0,66 |

0,63 |

0,67 |

0,65 |

0,65 |

|

Стоимость комплектующих изделий |

тыс. руб. |

130 |

195 |

160 |

130 |

240 |

210 |

220 |

190 |

140 |

|

Масса:

прочих узлов |

т |

3,2 1,5 0,2 |

3,4 1,6 1,0 |

3,9 2,5 0,7 |

3,2 3,1 0,4 |

3,3 2,8 1,2 |

3,5 2,5 0,9 |

3,6 2,9 1,4 |

4,2 1,8 1,7 |

4,1 2,0 1,0 |

В соответствии с Транспортной стратегией РФ до 2030 г. все более актуальной становится проблема повышения экономической эффективности производственно-финансовой деятельности предприятий, располагающих парками транспортно-технологических машин. Одним из важнейших направлений повышения экономических показателей предприятий транспортной отрасли является обновление или модернизация имеющейся техники. Предпочтение при этом отдаётся варианту, который обеспечивает наиболее высокий уровень экономической эффективности инновационных проектов.

Эффективность показывает, какой результат получает предприятие, реализуя технические и организационные мероприятия, направленные на приобретение или совершенствование техники или новой технологии производства. Критерием эффективности внедрения новой техники является превышение реальной нормы доходности данного проекта по сравнению с другими способами вложения капитала.

Оценка эффективности инвестиций в настоящее время может осуществляться двумя методами: простыми методами и методами дисконтирования, основанными на операциях приведения будущих денежных поступлений и доходов к настоящему моменту времени. В настоящее время делать прогнозы развития экономических и финансовых процессов с достоверной точностью специалистам в области машин и механизмов достаточно сложно. Поэтому в работе используются простые методы оценки эффективности внедрения новой техники и технологий, которые оперируют отдельными, «точечными» (статическими) значениями исходных показателей. При их использовании не учитываются продолжительность жизненного цикла новой техники или технологии, а также неравнозначность денежных потоков, возникающих в различные моменты времени.

При использовании простых методов определения экономической эффективности расчет проводится с учетом всего объема инвестиций по созданию и внедрению новой техники К или ΔК в случае ее модернизации. При этом источники финансирования инновационного проекта не учитываются.

Основными обобщающими показателями, определяющими эффективность внедрения новой или модернизированной техники, являются: экономический эффект, в котором находят отражение все показатели, характеризующие новую разработку; показатель эффективности капиталовложений и срок окупаемости средств, вкладываемых в новое техническое решение.

Годовой экономический эффект определяется в соответствии с методическими рекомендациями по комплексной оценке эффективности мероприятий НТП по формуле [1]

Эг = Рг - Зг , (1)

где Рг – стоимостные результаты от внедрения новой (модернизированной) техники за расчетный год, тыс. руб.; Зг – затраты на эксплуатацию техники за расчетный год, тыс. руб.

Стоимостные результаты от внедрения техники, как базовой, так и новой или модернизированной, определяются по зависимости:

Рг = Вг Цед А, (2)

где Вг – годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, ед./год; Цед – цена единицы продукции, руб./ед.; А - количество единиц техники, принимаемых к расчету (обычно А принимается равной 1).

Годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, определяется по формуле

Вг = вэ k Tг , (3)

где вэ – эксплуатационная часовая производительность техники, ед./маш.-ч; k - коэффициент, учитывающий непредвиденные внутрисменные простои по организационным причинам (k = 0,75-0,95); Тг - годовой фонд времени работы техники, маш.-ч/год (в расчете принимается 247-250 рабочих дней в нормальном рабочем режиме с продолжительностью рабочей смены, равной 8 ч).

Цена единицы продукции определяется по формуле:

Цед = Сед (1+Нр)(1+Пн), (4)

где Сед - себестоимость единицы продукции, руб./ед; Нр – норма накладных расходов (в расчетах принимается 30 %); Пн - норма плановых накоплений по согласованию с заказчиком (25-35 %).

Себестоимость единицы продукции, вырабатываемой с помощью базовой или новой (модернизированной) техники, определяется по формуле

Сед = См-ч / вэ , (5)

где См-ч – себестоимость 1 машино-часа работы машины, руб./маш.-ч.

См-ч = Зпл+ Зрем + Зр.м+ Ст + Сс.м. + Зн.р. + Зам , (6)

где Зпл – затраты на заработную плату экипажа машин, руб./ч; Зрем - затраты на заработную плату ремонтных рабочих, руб./ч; Зр.м - затраты на техническое обслуживание и ремонт машины, руб./маш.-ч; Ст – затраты на часовой расход топлива, руб./маш.-ч; Сс.м. – затраты на смазочные материалы, руб./маш.-ч; Зн.р – накладные расходы в составе себестоимости, руб./маш.-ч; Зам - удельные затраты на амортизацию машины, руб./маш.-ч.

Для расчета заработной платы принята повременно-премиальная система оплаты труда экипада машины и ремонтных рабочих:

Зпл = Стч Кр Кпр Кнач , (7)

где Стч – тарифная часовая ставка рабочего определенного разряда, руб./ч; Кр - районный коэффициент; Кпр – коэффициент премирования (принимается 1,25-1,75); Кнач - коэффициент, учитывающий отчисления в социальные фонды (Кнач = 1, 34).

Зрем = Стч Кр Кпр КначРуд, (8)

где Руд – удельная трудоемкость ТО и Р, чел.-ч/маш.-ч (данные берутся для конкретной или ближайшей по производительности машины того же назначения [2]):

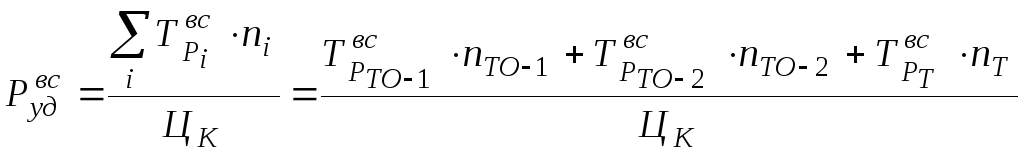

,

(9)

,

(9)

где

![]() -

трудоемкость

выполнения одного ТО и Р определенного

вида, чел.-ч;

ni

– количество технических воздействий

определенного вида в межремонтном

цикле; Цк

– периодичность выполнения капитального

ремонта (продолжительность межремонтного

цикла), маш.-ч (величина Руд

равна 0,35-0,85 чел.-ч/маш.-ч; в расчетах для

абстрактного примера можно принять

Руд

= 0,6 чел.-ч/маш.-ч).

-

трудоемкость

выполнения одного ТО и Р определенного

вида, чел.-ч;

ni

– количество технических воздействий

определенного вида в межремонтном

цикле; Цк

– периодичность выполнения капитального

ремонта (продолжительность межремонтного

цикла), маш.-ч (величина Руд

равна 0,35-0,85 чел.-ч/маш.-ч; в расчетах для

абстрактного примера можно принять

Руд

= 0,6 чел.-ч/маш.-ч).

В соответствии с работой [3] стоимость ремонтных материалов в составе себестоимости 1 машино-часа работы машины целесообразно в общем виде определять в зависимости от заработной платы ремонтных рабочих:

Зр.м = Зрем Кпер-рм , (10)

где Кпер-рм – коэффициент перехода от заработной платы ремонтников к стоимости ремонтных материалов (Кпер-рм = 1,35-2).

Величина затрат на часовой расход топлива определяется по формуле:

![]() ,

(11)

,

(11)

где Wm - удельный часовой расход топлива, л/маш.-ч [3]; Цлт – цена 1 литра топлива, руб./л.

![]() ,

(12)

,

(12)

где Nдв – мощность двигателя, кВт, в расчетах для абстрактного примера принимается Nдв = 100-150 кВт; Кдв – коэффициент использования двигателя по времени; Кдм - коэффициент использования двигателя по мощности; р , х – удельный расход топлива в рабочем режиме и на холостом ходу соответственно, кг/кВт; р = 0,20-0,22; х = 0,07-0,09; - плотность дизельного топлива, (принимается равной 0,857 кг/м3).

Учитывая достаточно большое разнообразие эксплуатационных материалов для технической эксплуатации машин в общем виде в соответствии с работой [3] затраты на смазочные материалы определяются по формуле:

Сс.м.= Ст Кпер-см , (13)

где - Кпер-см – коэффициент перехода от затрат на топливо к затратам на смазочные материалы (в соответствии с работой [3] величина Кпер-см изменяется в пределах 0,19-0,45 в зависимости от типа и марки техники; в расчетах принимается Кпер-см = 0,22).

Величина накладных расходов составе себестоимости определяется их нормативами:

Зн.р = Зпл Ннр , (14)

где Ннр - норматив накладных расходов (в расчетах принимается равным 0,27-0,3).

Для определения удельных часовых затрат на амортизацию техники принят равномерный (линейный) метод. Расчет выполняется по зависимости

![]() ,

(15)

,

(15)

где На – норма амортизации машины; равна 10-12 %/год; Ц – стоимость новой или модернизированной машины, руб.

В проектирования и случае создания новой техники величина Ц далее обозначается как К, т.е.

Ц = К. (16)

Для случая модернизации техники величина Ц определяется по формуле:

Ц = Цбаз + К, (17)

где Цбаз – средняя стоимость базовой машины, принимается исходя из текущих цен на строительную и дорожную технику; К - капитальные затраты, связанные с модернизацией машины, руб.

Капитальные затраты К или К определяются методом калькулирования затрат на изготовление новой или модернизацию существующей техники по следующим статьям затрат: материалы, покупные комплектующие изделия, основная заработная плата производственных рабочих, дополнительная заработная плата производственных рабочих, накладные расходы, затраты на выполнение проектно-конструкторских работ, прибыль в составе стоимости новой или модернизированной техники.

Затраты на материалы См и комплектующие изделия Спк определяются исходя из действующих цен на используемый металлопрокат, различные узлы и агрегаты новой или модернизируемой техники и массы различных элементов машины.

Основная заработная плата производственных рабочих Зпло рассчитывается исходя из трудоемкости 1 т их изготовления и сборки (табл. 2), массы различных элементов и часовой тарифной ставки производственных рабочих среднего разряда по повременно-премиальной системе.

Таблица 2 – Данные о трудоемкости и стоимости материалов изготавливаемой или модернизируемой машины

|

Элементы конструкции |

Трудоемкость изготовления, сборки 1 т элементов машины, нормо-ч |

Стоимость 1 т материалов, руб./т |

|

Сварные конструкции |

100 |

По действующим ценам на металлопрокат – Цсв |

|

Узлы, подлежащие механической обработке |

300 |

1,22 Цсв |

|

Узлы электропривода и автоматики |

1400 |

4,44 Цсв |

|

Узлы гидропривода |

600 |

1,22 Цсв |

|

Прочие узлы |

80 |

1,11 Цсв |

Затраты на покупные изделия берутся из табл. 1 в зависимости от варианта задания. При выполнении расчетов для конкретной конструкции машины, например, разрабатываемой в дипломном проекте, затраты на покупные изделия определяются на основе рыночных цен на необходимые элементы машины.

Дополнительная заработная плата Зплд составляет в среднем 10-15 % от основной заработной платы, накладные расходы Знр принимаются равными 27-30 % от основной заработной платы.

Затраты на выполнение проектно-конструкторских работ Зпкр включают в основном затраты на заработную плату инженеров-проектировщиков:

Зпкр= Стчк * Трпкр , (18)

где Стчк - средняя часовая тарифная ставка со всеми начислениями инженера-конструктора, руб./ч; Трпкр - среднее время на проектирование конструкции новой или модернизируемой машины (в расчетах принимается 100-120 ч).

Величина прибыли П в составе капитальных затрат на изготовление или модернизацию новой техники рассчитывается исходя из норматива рентабельности в транспортной отрасли (35 %) к себестоимости за вычетом материальных затрат.

Результаты расчета капитальных затрат заносятся в табл. 3.

Таблица 3 – Калькуляция затрат на изготовление (модернизацию)

техники

|

Затраты |

Формула подсчета |

Масса, т, mi |

Стоимость, руб. |

|

|

1 тонны Цi |

всего |

|||

|

Стоимость элементов машины: - сварные конструкции - узлы механической обработки - прочие узлы 1. ИТОГО: затраты на материалы |

Сi = Цi mi

См = Сi |

|

|

|

|

Покупные комплектующие изделия: …………. …………. 2. ИТОГО: покупные комплектующие изделия |

Спкi

Спк = Спкi

|

- |

- |

|

|

3. ИТОГО: Материальные затраты (п.1 + п.2) |

Зм = См + Спк |

- |

- |

|

|

Основная заработная плата производственных рабочих на изготовление: - сварных конструкций - узлы механической обработки - прочие узлы 4. Основная заработная плата производственных рабочих |

Зплi=Стч Кр Кпр Кначmi *tрi

Зпло = Зплi

|

-

|

- |

|

|

5. Дополнительная заработная плата производственных рабочих |

Зплд = 0,15 Зпло |

- |

- |

|

|

6. Накладные расходы |

Знр =0,30 Зпло |

- |

- |

|

|

7. Затраты на проектно-конструкторские работы |

Зпкр= Стч*Трпкр |

- |

- |

|

|

8.Полная себестоимость (п.3 + п.4 + п.5 + п.6+п.7) |

Сп = Зм + Зпло + Зплд + Знр + Зпкр |

- |

- |

|

|

9. Себестоимость за вычетом материальных затрат(п.7 – п.3) |

Свм = Сп - Зм |

- |

- |

|

|

10. Прибыль (35 % от п.8) |

П = 0,35 Свм |

- |

- |

|

|

11. Капитальные затраты на изготовление (модернизацию) техники |

К (К) = Сп + П |

- |

- |

|